嚙合同向雙螺桿擠出機不同螺桿構型對其流場的影響

張雪晨 張麗梅 黃志剛 劉忠堯 李 賀

(1. 北京工商大學人工智能學院,北京 100048;2. 塑料衛生與安全質量評價技術北京市重點實驗室,北京 100048)

聚乳酸(PLA)具有良好的生物可降解性,常被應用于包裝、醫療等領域[1-2]。由于PLA材料安全無毒性,在食品包裝材料、盛裝食品的器具等領域也有著廣泛的應用[3]。嚙合同向雙螺桿擠出機常被作為PLA加工及改性的主要設備。在PLA擠出過程中,不同的螺桿構型會對其流場有一定的影響,會影響擠出料的材料性能[4]。

韓亞南等[5]對嚙合同向雙螺桿擠出機中單/雙頭螺紋元件的熔體輸送與混合特性進行了對比發現,在計量輸送段放置一段單頭螺紋元件時,回流量小,正向輸送能力較高,擠出料的材料性能較好。Sun等[6]研究發現,增加捏合塊錯列角會提高材料的溫度,有利于提高轉化率,同時還可提高擠出料的拉伸效率,延長材料在擠出機中的停留時間,有利于強化混合及反應。彭濤等[7]發現,與常規螺紋元件相比,開槽螺紋元件的建壓輸送能力較低,分散混合性能較弱,但其分布混合性能優于常規螺紋元件。

目前,有關螺桿構型的研究多集中在幾何形狀、嚙合塊參數以及新型螺桿的設計上,對于螺紋元件螺槽深度對PLA流道內流場的影響尚未見報道。研究擬針對PLA在嚙合同向雙螺桿擠出機中的流道進行數值模擬,根據嚙合同向雙螺桿幾何學[8-9],應用Solidworks軟件建立不同螺槽深度的雙頭螺紋元件物理模型,利用Ansys軟件中的Polyflow模塊對模型進行數值模擬,并采用粒子示蹤法模擬粒子在流道內的運動軌跡[10],分析對比兩種不同螺桿構型對PLA流場的影響,為實際加工生產PLA的嚙合同向雙螺桿擠出機提供一定的設計依據,以期生產出材料性能更優的PLA。

1 理論模型的建立

利用Solidworks軟件建立兩種不同螺桿構型的雙頭螺紋元件以及對應的流道模型。分別將螺桿與流道的幾何模型導入Gambit軟件中進行網格劃分[11]。Ansys軟件中的Polyflow模塊基于有限元算法對流體進行動力學計算,在對仿真工程進行參數設定后,運行仿真文件得到流場的計算結果,最終將計算結果導入到Fieldview軟件中進行后處理,并分析不同螺桿構型對PLA流場的影響。

1.1 幾何模型

根據嚙合同向雙螺桿幾何學,螺槽深度與兩螺桿間的中心距、外徑及螺紋頭數有關[12],在螺紋頭數相同的情況下,中心距(A)、螺桿外徑(D)、螺槽深度(h)之間滿足:

A=D-h。

(1)

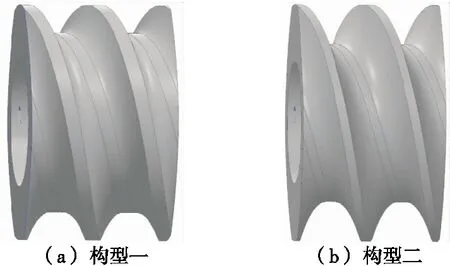

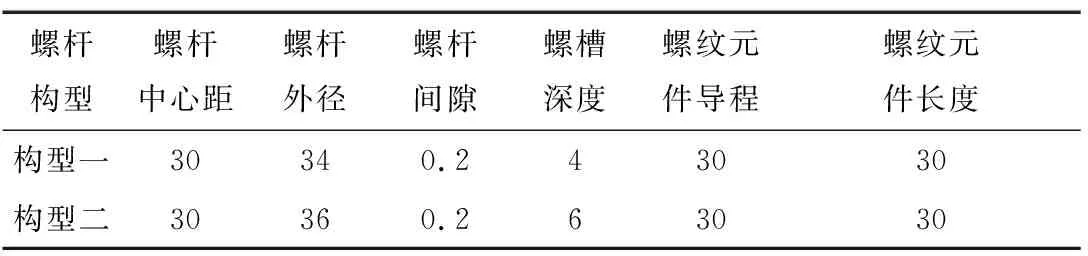

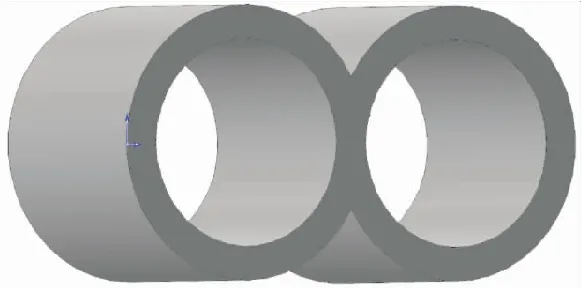

應用Solidworks軟件建立兩種不同螺桿構型的雙頭螺紋元件(見圖1),其幾何參數見表1。以左側流道中心點為原點建立模型,x軸向右為正方向,y軸向上為正方向,z軸沿擠出方向為正方向,流道模型如圖2所示。

圖1 兩種不同螺桿構型的幾何模型Figure 1 Geometric models for two different screw configurations

表1 螺紋元件幾何參數Table 1 Geometric parameters of threaded elements mm

圖2 流道的幾何模型Figure 2 Geometric model of runner

1.2 數學模型

1.2.1 基本假定 在進行同向雙螺桿仿真前,考慮到PLA材料的性質以及擠出過程中流道內復雜的流動情況,做出如下假定[13],并在此基礎上進行數值模擬。

(1) 熔體為不可被壓縮的流體。

(2) 流場為等溫且穩定的流場。

(3) 由于其雷諾數較小,所以流動考慮為層流流動。

(4) 慣性力、重力等體積力可忽略不計。

(5) 熔體在流道中全充滿。

(6) 壁面無滑移。

1.2.2 基本方程 研究熔體輸送端內PLA熔體的流動情況,必須滿足流體力學的三大基本方程,即連續性方程、動量守恒方程和能量守恒方程作為數值模擬的理論依據,由于流場為等溫流場,故不需對能量方程進行求解[14]。基于上述假定,PLA 在流道內流動的基本方程可被簡化為[15]:

▽·u=0,

(2)

-▽·P=▽·T=0,

(3)

式中:

▽——哈密頓算子;

u——流體速度,m/s;

P——流體壓力,Pa;

T——應力張量。

對于聚合物共混過程中表現的黏彈行為[16],選用Bird-Carreau本構方程進行數值模擬計算,得到聚乳酸剪切速率與黏度之間的關系:

(4)

式中:

η0——零剪切黏度,Pa·s;

λ——松弛時間,s;

n——冪律指數;

η——物料黏度,Pa·s。

190 ℃時,PLA的物性參數:η0=2 504.235 Pa;λ=0.060 7 s;n=0.253。

1.3 有限元模型

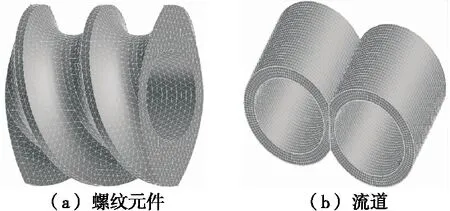

1.3.1 網格劃分 應用Gambit軟件分別對螺紋元件及螺紋元件所對應的流道進行網格劃分,由于螺紋元件的形狀不規則,所以選擇使用非規則型四面體網格對其進行網格離散,而流道區域形狀規則,所以采用規則型六面體網格對其進行劃分,網格劃分后的螺紋元件及流道的有限元模型如圖3所示。

圖3 螺紋元件及流道的有限元模型Figure 3 Finite element model of threaded element and runner

1.3.2 邊界條件 將流道的出入口處流體設置為自由流動,即法向力、切向力均為0。左右兩個孔道將法向速度及切向力設為0,表示該邊界類型為滑移邊界,無流體貫穿且該邊界上的流體所受切向力為0。外壁面設定法向速度、切向速度均為0,表示該邊界無滑移。螺桿部分的轉速均設置為-60 r/min。

2 模擬結果分析

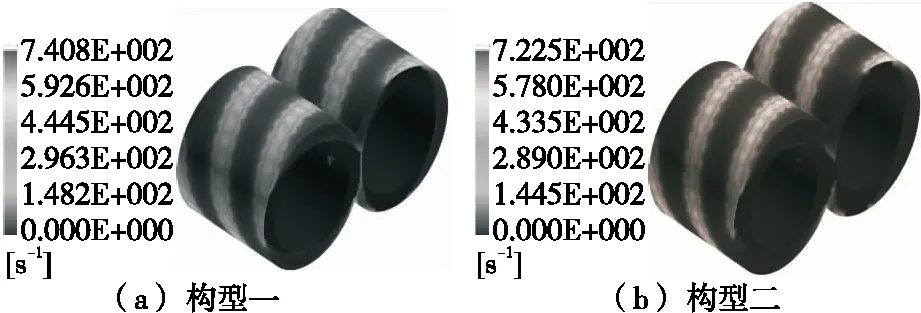

2.1 剪切速率場

由圖4可知,兩種不同螺桿構型的剪切速率變化趨勢大致相同,均在螺棱處剪切速率較大,在螺槽處剪切速率較小,產生這種現象的原因是由于螺棱頂部速度梯度較大,螺槽底部速度梯度較小。越靠近螺棱區域,螺桿與機筒之間的距離越小,流道內的剪切作用變得更加強烈,從而使得剪切速率增加得越快。

圖4 剪切速率場云圖Figure 4 Cloud image of the shear rate field

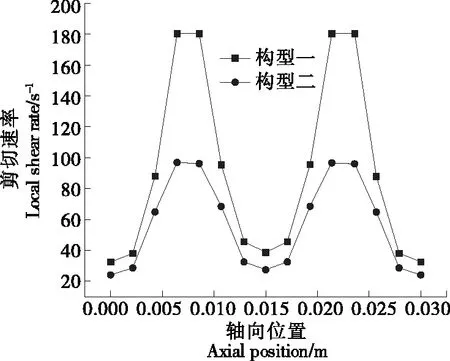

在嚙合區同一位置沿擠出方向建立兩個端點來構造路徑,圖5中的橫坐標為軸向位置,縱坐標為剪切速率值,將仿真結果進行對比分析。仿真模型導程為30 mm,沿螺桿軸線位置6~9 mm以及21~24 mm處為螺桿的螺棱,該處的剪切速率較高。由圖5可知,與構型二相比,構型一的剪切速率高,剪切作用更強,能夠達到更好的分散混合效果。

圖5 剪切速率分布Figure 5 Distribution of shear rate

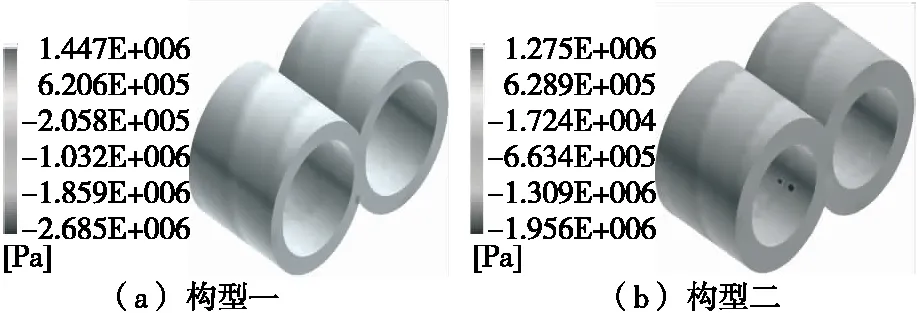

2.2 壓力場

由圖6可知,流道內螺棱處壓力較大,物料在此處產生回流,螺槽處壓力降低,物料向前進行輸送。

圖6 壓力場云圖Figure 6 Cloud image of the pressure field

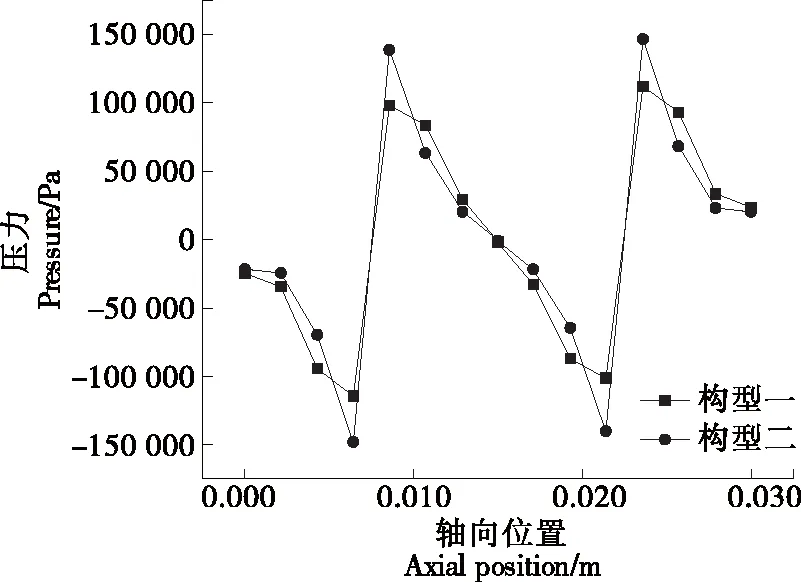

沿擠出方向在嚙合區同一位置建立一條直線,得出軸向位置與壓力的關系圖如圖7所示。構型一及構型二壓力變化趨勢基本相同,均隨螺棱位置呈波浪形上下起伏。對兩種不同螺桿構型的壓力場進行對比,構型二的壓力變化幅度更大,說明構型二的建壓能力優于構型一。

圖7 壓力分布Figure 7 Distribution of pressure

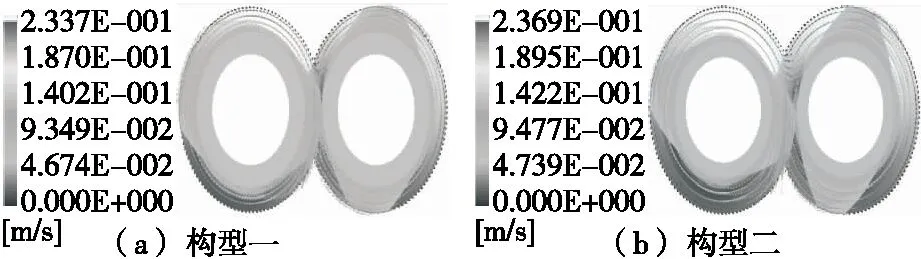

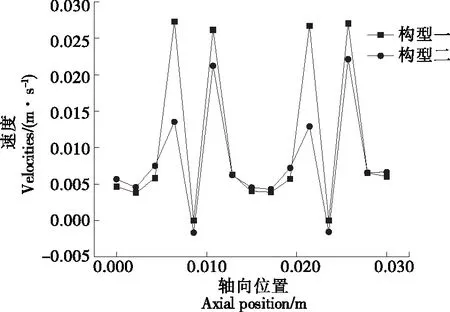

2.3 速度場

由圖8可知,PLA沿“∞”型流道向前進行輸送,擠出過程中PLA在左右螺桿間穿梭交換,其速度方向均與螺桿旋轉方向一致,但在嚙合區處PLA的速度矢量發生突變,在螺桿上嚙合區其運動軌跡呈“V”型,下嚙合區呈“Λ”型。

圖8 出口截面的速度場云圖Figure 8 Cloud image of the velocity field at the exit section

沿擠出方向在嚙合區同一位置建立一條直線,不同螺桿構型的軸向速度分布圖如圖9所示。兩種不同螺桿構型的軸向速度與軸向位置的關系曲線變化趨勢大致相同,在螺棱處軸向速度為負值,說明螺棱處存在漏流現象,其余位置的軸向速度均為正值,說明螺槽處的PLA在向前進行輸送。與構型二相比,構型一的軸向速度大,且螺棱處軸向速度基本為正值,產生漏流較少。

圖9 速度分布Figure 9 Distribution of velocity

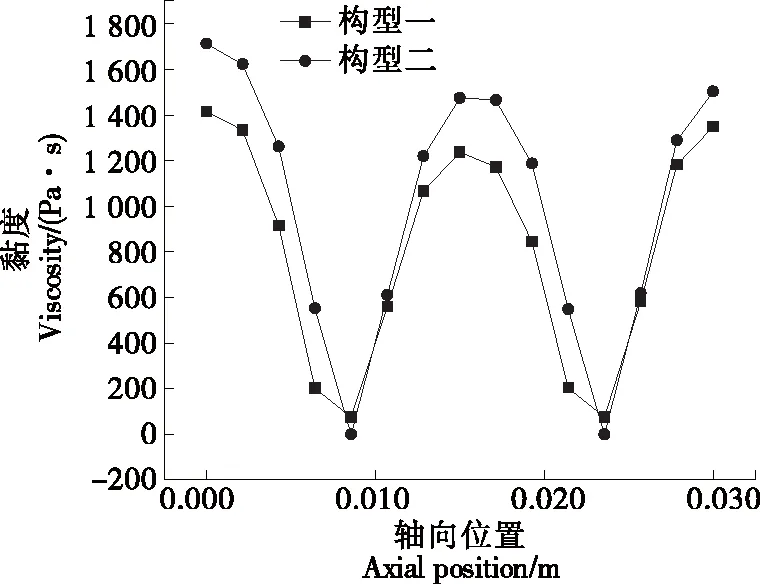

2.4 黏度場

由圖10可知,流道內螺棱處的黏度較低,螺槽處黏度較高。與圖4相比,螺棱處剪切速率高而黏度小,螺槽處剪切速率低而黏度大,符合聚合物加工“剪切變稀”的現象[17]。

圖10 黏度場云圖Figure 10 Cloud image of the viscosity field

沿擠出方向在嚙合區同一位置建立一條直線,不同螺桿構型的黏度分布如圖11所示。

圖11 黏度分布Figure 11 Distribution of viscosity

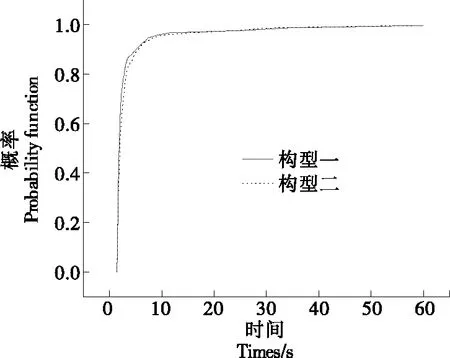

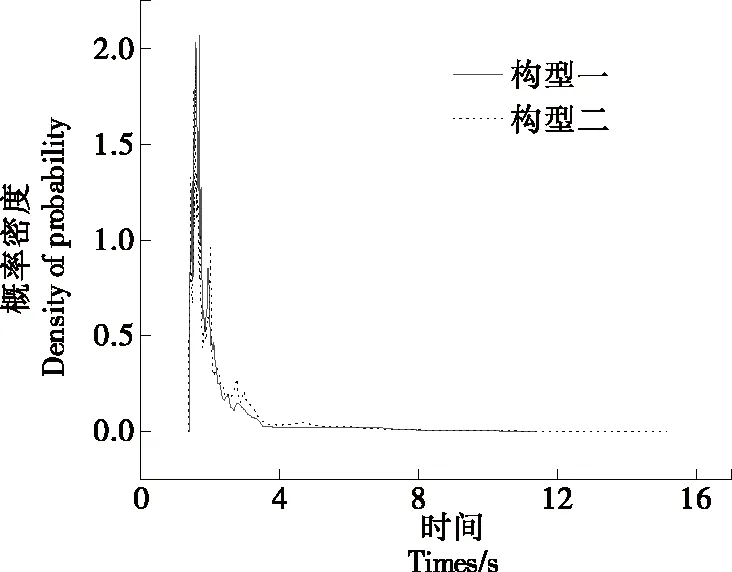

2.5 停留時間分布曲線

采用示蹤粒子軌跡跟蹤法,在流道入口布置2 000個示蹤粒子,利用Polystat模塊計算分析示蹤粒子在流道內的運動軌跡。由圖12可知,兩種不同螺桿構型的累積停留分布時間曲線上升趨勢一致,在縱坐標為0.8處構型二的橫坐標大于構型一,表明由于受到螺槽深度的影響,80%的粒子流出構型二流道的時間大于構型一的。

圖12 累積停留時間分布曲線Figure 12 Cumulative residence time distribution curve

由圖13可知,構型二的停留分布時間曲線兩個拐點間的距離更大,曲線總長較長,表明構型二軸向混合能力較好但自清潔能力較差,而構型一軸向混合能力較差、自清潔能力較好。

圖13 停留時間分布曲線Figure 13 Residence time distribution curve

3 結論

應用Ansys軟件中的Polyflow模塊,對聚乳酸在兩種不同螺桿構型下的流動過程進行了數值模擬,并利用Filedview軟件將計算結果進行后處理,對剪切速率場、壓力場、速度場、黏度場及停留時間分布曲線進行對比分析。結果表明:在中心距相同的情況下,通過改變螺紋元件的外徑和內徑之比從而改變螺槽深度,不同的螺槽深度在相同的工藝條件下,同向雙螺桿流道內各物理場及混合性能均存在較大差異。通過分析剪切速率場及黏度場可知,與構型二相比,構型一的剪切速率較高黏度較小,說明其剪切作用更強,能夠達到更好的分散混合效果。構型二的壓力變化幅度較大,說明構型二比構型一的建壓能力優。擠出過程中,構型二軸向混合能力較好但自清潔能力較差,而構型一軸向混合能力較差、自清潔能力較好。后續應不斷改善螺桿模型,反復對比與分析仿真結果,進一步設計出更適于PLA加工及改性的螺桿構型。