斜齒輪拓?fù)湫扌蝺?yōu)化設(shè)計(jì)與試驗(yàn)

趙紫欽,王會(huì)良,蘇建新

(河南科技大學(xué)機(jī)電工程學(xué)院,河南 洛陽(yáng) 471003)

1 引言

斜齒輪副傳動(dòng)由于其良好的傳遞平穩(wěn)性、較小的沖擊、振動(dòng)噪聲以及較大的重合度等優(yōu)點(diǎn),常被廣泛應(yīng)用在高速重載的場(chǎng)合中。但設(shè)備在高速運(yùn)轉(zhuǎn)的情況下,齒輪會(huì)因承受巨大載荷,易產(chǎn)生輪齒振動(dòng)、噪聲、較大嚙入、嚙出沖擊等問(wèn)題,會(huì)造成齒輪出現(xiàn)各種不同的失效方式從而降低齒輪副的傳動(dòng)精度與壽命[1]。目前國(guó)內(nèi)外許多研究學(xué)者通過(guò)對(duì)齒輪修形的方式來(lái)提高齒輪系統(tǒng)的傳動(dòng)性能。其中以對(duì)齒輪的精確建模、齒廓齒向修形、齒輪副接觸分析等方面研究最為深入。文獻(xiàn)[2?3]通過(guò)推導(dǎo)齒輪的齒面方程對(duì)齒輪進(jìn)行三維實(shí)體精確建模,并通過(guò)有限元靜動(dòng)力學(xué)分析驗(yàn)證三維造型的可靠性。文獻(xiàn)[4]通過(guò)調(diào)整拋物線(xiàn)修形曲線(xiàn)系數(shù)來(lái)對(duì)斜齒輪進(jìn)行拓?fù)湫扌危⒂肕atlab 建立對(duì)齒輪齒面接觸(TCA)程序,并通過(guò)試驗(yàn)的接觸印痕來(lái)和TCA作對(duì)比,驗(yàn)證了修形方法的可靠性。文獻(xiàn)[5]基于Romax建立了拖拉機(jī)變速箱中的齒輪組傳動(dòng)模型,并對(duì)齒輪副分別進(jìn)行了齒廓、齒向的修形,通過(guò)傳動(dòng)誤差與諧響應(yīng)圖來(lái)驗(yàn)證修形的有效性。文獻(xiàn)[6]提出在齒廓方向刀具圓弧修形與齒向修形結(jié)合的修形方案,全面分析了在螺旋角與壓力角存在誤差的情況下對(duì)齒輪副傳動(dòng)性能產(chǎn)生的影響。文獻(xiàn)[7]在Ro‐max軟件中建立了雙離合器齒輪傳動(dòng)系統(tǒng)虛擬樣機(jī)的模型,利用最優(yōu)拉丁軸樣原理對(duì)齒輪進(jìn)行三維綜合修形,根據(jù)網(wǎng)絡(luò)遺傳算法對(duì)一級(jí)齒輪進(jìn)行了修形參數(shù)最優(yōu)組合,經(jīng)過(guò)三維修形齒輪的接觸應(yīng)力與傳動(dòng)誤差均大幅度下降,改善齒輪的接觸與彎曲的安全系數(shù),避免齒輪發(fā)生膠合失效等問(wèn)題。文獻(xiàn)[8]建立了有限元全齒簡(jiǎn)化模型,通過(guò)二次修正法得到齒廓的精確修形量,并通過(guò)修形前后齒面接觸應(yīng)力區(qū)域的變化進(jìn)行對(duì)比,說(shuō)明齒廓修形能夠有效改善齒輪嚙合性能。

這里對(duì)一斜齒輪副進(jìn)行研究,根據(jù)齒輪副基本參數(shù)在Romax中創(chuàng)建三維簡(jiǎn)體模型。模擬加載設(shè)置一工況,由遺傳算法與修形公式來(lái)確定最終修形量。并在微觀(guān)幾何參數(shù)中得出修形數(shù)據(jù),對(duì)比分析修形前后的傳動(dòng)誤差曲線(xiàn)圖、齒輪三維齒面載荷分布圖。再通過(guò)搭建振動(dòng)加載試驗(yàn)平臺(tái),對(duì)齒輪傳動(dòng)副進(jìn)行試驗(yàn)分析,在仿真的基礎(chǔ)上進(jìn)一步驗(yàn)證拓?fù)湫扌畏椒ǖ目煽啃浴?/p>

2 斜齒輪的拓?fù)湫扌斡?jì)算

2.1 拓?fù)湫扌伪磉_(dá)式

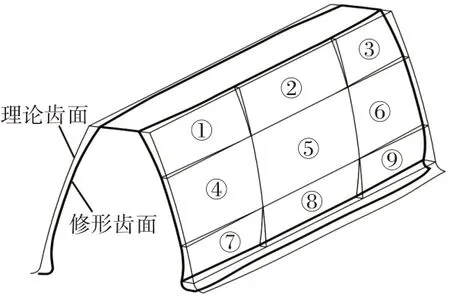

拓?fù)湫扌蔚凝X面,如圖1所示。可將齒輪齒面劃分為九個(gè)區(qū)域,在齒輪的齒向和齒廓方向上進(jìn)行綜合三維修形,其中保留齒面區(qū)域⑤不修行,區(qū)域①、③、⑦、⑨是齒廓和齒向的重疊修形部分;區(qū)域④和⑥只進(jìn)行齒向修形;區(qū)域②和⑧只進(jìn)行齒廓修形[9?10]。

圖1 拓?fù)湫扌锡X面Fig.1 Topological Modified Tooth Surface

齒廓修形,即對(duì)齒輪進(jìn)行修根、修緣或挖根等,可以減輕輪齒嚙合中的動(dòng)載荷,減緩或防止齒面膠合破壞。齒廓的修形需要在理論漸開(kāi)線(xiàn)上疊加一個(gè)綜合修形量ΔL,保留其中分度圓部分。修形量與漸開(kāi)線(xiàn)的展開(kāi)角之間是二次函數(shù)拋物線(xiàn)的關(guān)系。修行量ΔL表示為:

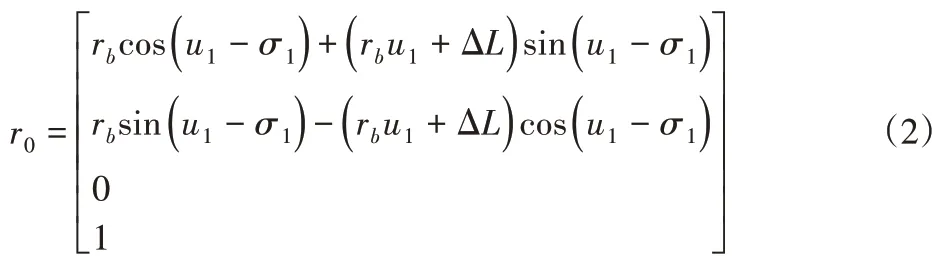

式中:amp—齒廓修形系數(shù);rb—齒輪的基圓半徑;u0—修形區(qū)起始點(diǎn);u1—齒輪漸開(kāi)線(xiàn)的展開(kāi)角。齒輪的修形區(qū)域端截面矢徑公式可表示為:

式中:σ1—斜齒輪的基圓齒槽半角。

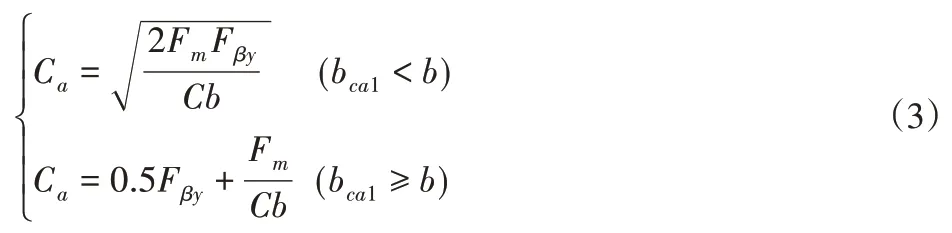

齒向修形,即沿齒線(xiàn)方向微量修整齒面,修整后的齒面與理論齒面發(fā)生細(xì)微偏移,改善接觸線(xiàn)方向載荷分布不均問(wèn)題。齒向修形公式為:

式中:b—齒寬;bca1—接觸區(qū)有效寬度;

Ca—鼓形量;C—嚙合剛度;

Fm—圓周力;Fβy—齒向嚙合誤差。

2.2 齒輪修形量設(shè)計(jì)

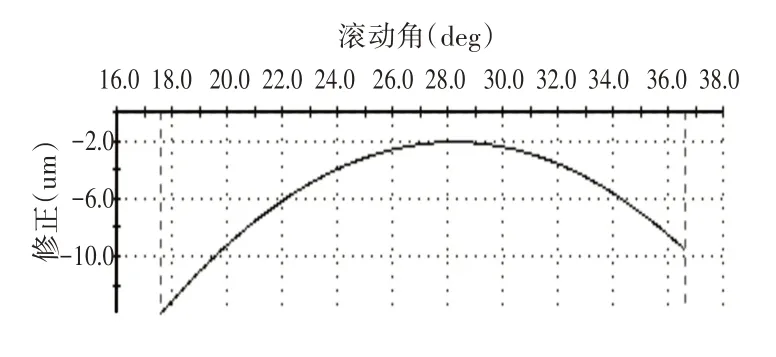

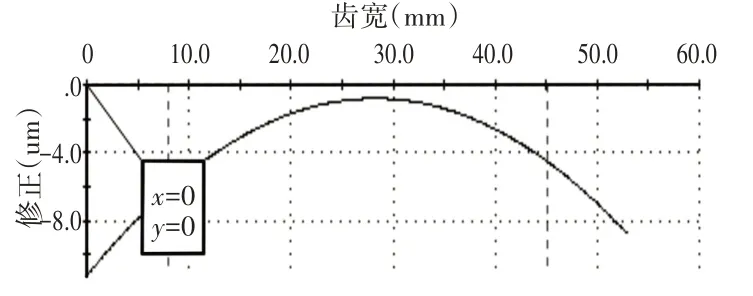

將齒輪齒廓與齒向修形方式結(jié)合,對(duì)齒輪進(jìn)行三維拓?fù)湫扌危渲旋X廓方向是對(duì)漸開(kāi)線(xiàn)鼓形量與斜度進(jìn)行修形,齒向方向是由鼓形量與齒向斜度進(jìn)行修形,根據(jù)遺傳算法與拋物線(xiàn)、鼓形、斜度修形等多種修形方式在Romax軟件微觀(guān)幾何修形參數(shù)中對(duì)參數(shù)調(diào)整優(yōu)化,由結(jié)果對(duì)比分析選取最佳修形參數(shù),其中漸開(kāi)線(xiàn)齒廓修形量為9.54μm,斜度修形量為4.33μm,修形曲線(xiàn),如圖2所示;齒向修形曲線(xiàn),如圖3所示。其中斜度的修行量為1.70μm,鼓形修形量為4.50μm。

圖2 齒廓修形曲線(xiàn)圖Fig.2 Tooth Profile Modification Curve

圖3 齒向修形曲線(xiàn)圖Fig.3 Lead Modification Curve

3 齒輪副建模與仿真

3.1 斜齒輪傳動(dòng)模型建立

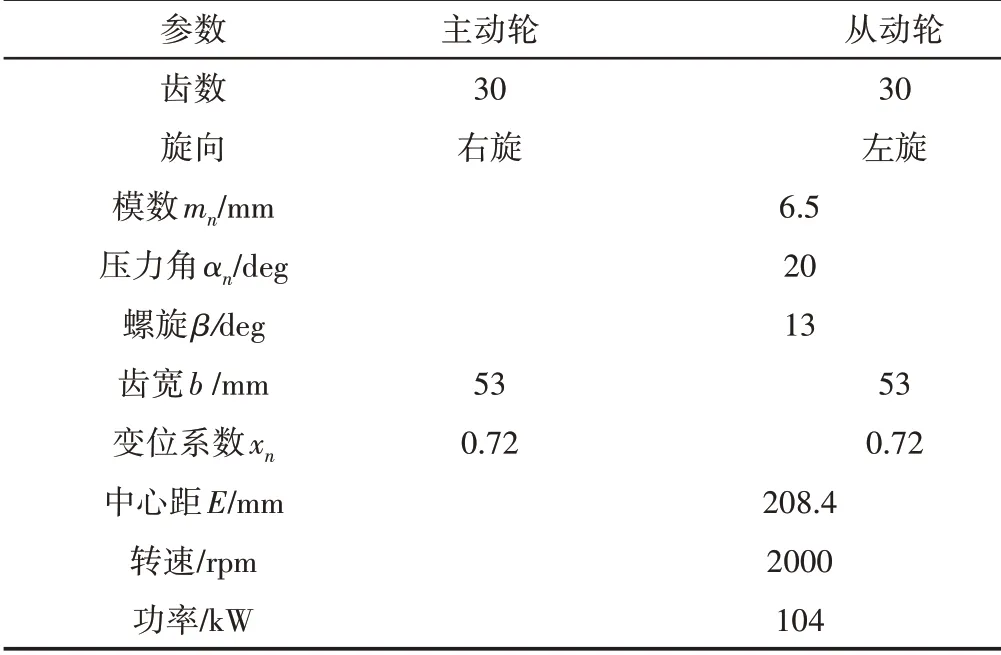

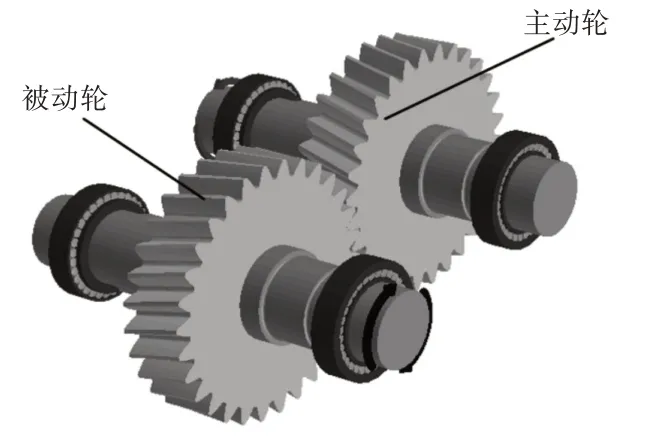

這里所用斜齒輪副的參數(shù),如表1 所示。根據(jù)表中參數(shù)在Romax軟件中建立的齒輪傳動(dòng)簡(jiǎn)化模型,如圖4所示。

表1 斜齒輪副基本參數(shù)Tab.1 Basic Parameters of Helical Gear Pair

圖4 斜齒輪傳動(dòng)簡(jiǎn)化模型Fig.4 Simplified Model of Helical Gear Drive

3.2 斜齒輪優(yōu)化仿真分析

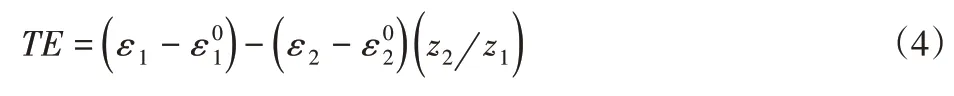

齒輪由于受載而產(chǎn)生彈性變形,從而導(dǎo)致主動(dòng)輪在均勻轉(zhuǎn)動(dòng)時(shí),被動(dòng)輪是不均勻的,這樣齒輪在傳動(dòng)過(guò)程就會(huì)出現(xiàn)不平穩(wěn)現(xiàn)象從而產(chǎn)生激勵(lì),而由傳遞誤差所造成的內(nèi)部激勵(lì)是影響齒輪傳遞的關(guān)鍵因素,傳動(dòng)誤差(TE)也是評(píng)價(jià)齒輪嚙合性能的重要指標(biāo),直接決定了齒輪的傳動(dòng)精度、振動(dòng)噪聲、使用壽命與可靠性等。當(dāng)主動(dòng)輪轉(zhuǎn)過(guò)一定角度時(shí),從動(dòng)輪因齒輪副本身結(jié)構(gòu)或制造安裝誤差的原因,其實(shí)際轉(zhuǎn)角會(huì)與理論轉(zhuǎn)角不相等,則傳動(dòng)誤差公式為:

式中:ε1—主動(dòng)輪實(shí)際轉(zhuǎn)角;ε2—被動(dòng)輪實(shí)際轉(zhuǎn)角;ε01與ε02—主動(dòng)輪與被動(dòng)輪瞬時(shí)傳動(dòng)比與理論傳動(dòng)比在相同位置時(shí)的初始轉(zhuǎn)角;z1、z2—主動(dòng)輪與被動(dòng)輪齒數(shù)。

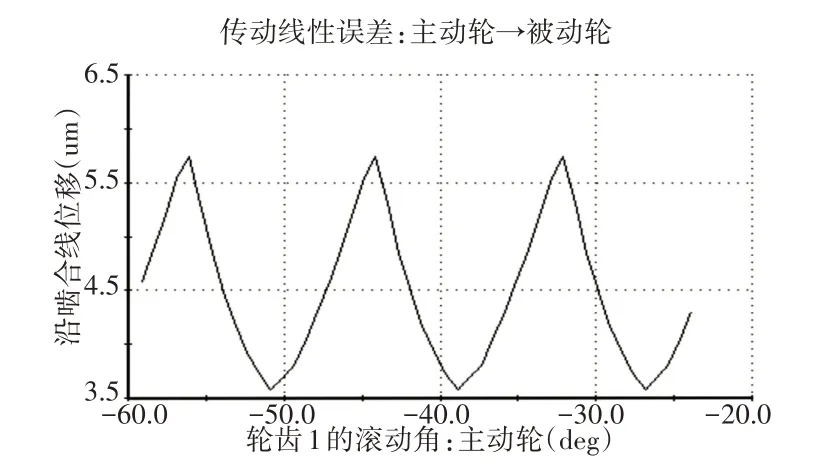

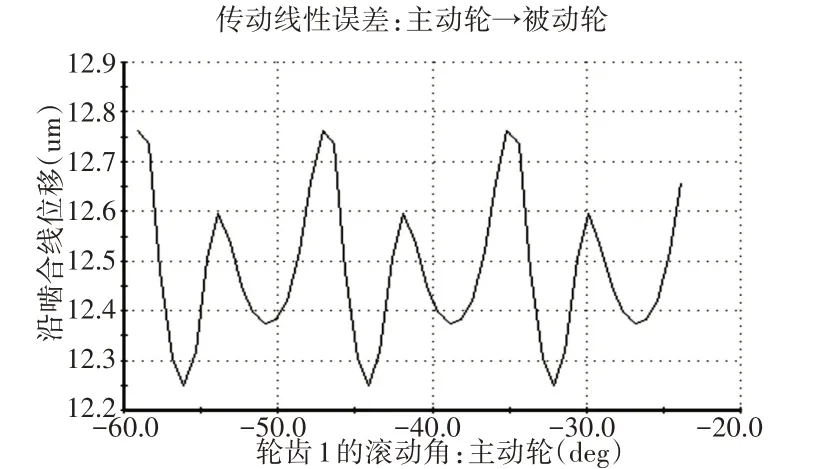

在Romax中考查齒輪微觀(guān)幾何功能,可以得出齒輪修形前后的傳動(dòng)誤差幅值,齒輪修形前的傳動(dòng)誤差,如圖5所示。可以看出主動(dòng)輪嚙合線(xiàn)位移隨滾動(dòng)角大小發(fā)生變化,傳動(dòng)誤差即為周期內(nèi)嚙合線(xiàn)最大值與最小值的差值2.16μm,拓?fù)湫扌魏簖X輪的傳動(dòng)誤差最大值與最小值差為0.51μm,如圖6 所示。與修形前相比其幅值下降了76%。經(jīng)過(guò)拓?fù)湫扌魏蟮凝X輪傳動(dòng)誤差大幅下降,沿嚙合線(xiàn)的位移量減小,齒輪的嚙入、嚙出力隨之減小,使齒輪傳動(dòng)更加平穩(wěn)。

圖5 修形前齒輪副傳動(dòng)誤差曲線(xiàn)Fig.5 Transmission Error Curve of Gear Pair Before Modification

圖6 修形后齒輪副傳動(dòng)誤差曲線(xiàn)Fig.6 Transmission Error Curve of Gear Pair After Modification

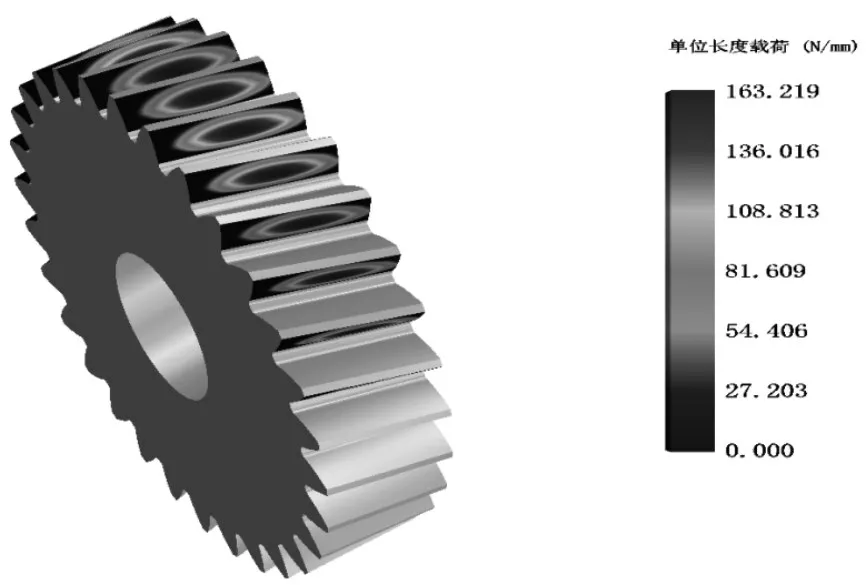

在相同載荷的條件下,從微觀(guān)幾何尺寸觀(guān)察修形前后主動(dòng)輪的載荷分布三維圖。未修形的齒輪表面載荷分布情況,如圖7所示,齒輪齒面上的載荷存在嚴(yán)重的偏載情況,且應(yīng)力最大處分布在齒輪邊緣。經(jīng)過(guò)拓?fù)湫扌魏蟮凝X面情況,如圖8所示。齒面的單位長(zhǎng)度載荷有所增大但齒輪載荷分布主要集中在齒面中部,避免了出現(xiàn)偏載情況,使齒輪在嚙入嚙出的過(guò)程中所受的邊緣沖擊力大幅減小,有利于保證齒輪副的傳遞精度,提高齒輪壽命。

圖7 未修形齒輪表面載荷分布圖Fig.7 Surface Load Distribution Map of Unmodified Gears

圖8 拓?fù)湫扌锡X輪表面載荷分布圖Fig.8 Surface Load Distribution Map of Modified Gear

4 振動(dòng)加載試驗(yàn)

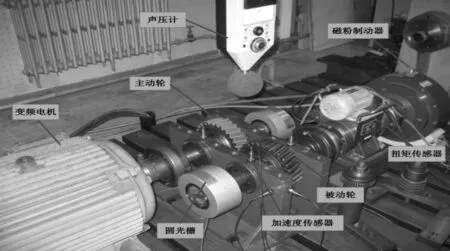

只靠單純的仿真分析不能完全說(shuō)明齒輪的修形效果,通過(guò)搭建振動(dòng)加載試驗(yàn)平臺(tái)來(lái)進(jìn)一步驗(yàn)證修形的有效性。振動(dòng)試驗(yàn)臺(tái)由聲壓計(jì)、磁粉制動(dòng)器、變頻電機(jī)、扭矩傳感器、加速度傳感器、圓光柵、斜齒輪副等組成,如圖9所示。通過(guò)變頻器與磁粉制動(dòng)器來(lái)設(shè)置實(shí)際工況,其中電機(jī)轉(zhuǎn)速設(shè)為500r/min,磁粉制動(dòng)器施加扭矩為185N·m,加速度傳感器能夠收集齒輪副在嚙合周期內(nèi)不同時(shí)刻的振動(dòng)信號(hào)。利用圓光柵來(lái)分別測(cè)試輸入軸和輸出軸轉(zhuǎn)速,根據(jù)聲壓計(jì)來(lái)測(cè)量齒輪傳動(dòng)過(guò)程中所產(chǎn)生的噪聲。在加載試驗(yàn)前給主動(dòng)輪上涂上一層紅丹粉,加載過(guò)程中可以通過(guò)接觸印痕來(lái)觀(guān)察齒輪實(shí)際嚙合的位置。

圖9 斜齒輪振動(dòng)加載試驗(yàn)平臺(tái)Fig.9 Vibration Loading Test Platform for Helical Gears

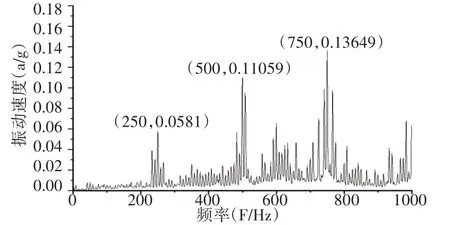

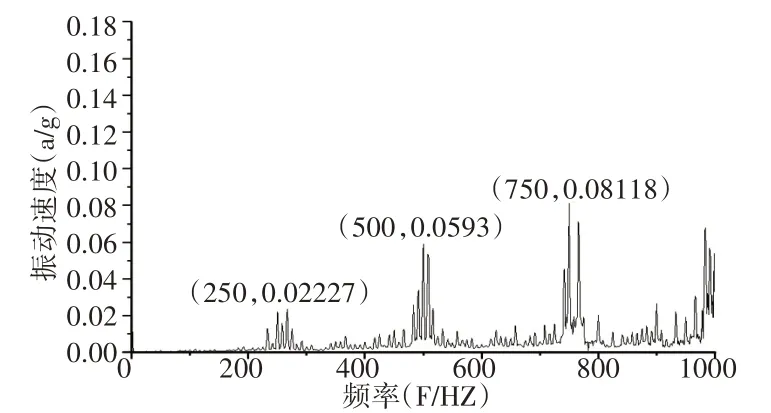

在已搭建好的試驗(yàn)臺(tái)上對(duì)修形前后齒輪副進(jìn)行振動(dòng)加載試驗(yàn),通過(guò)加速度傳感器測(cè)出振動(dòng)加速度信號(hào),由信號(hào)處理軟件對(duì)數(shù)據(jù)進(jìn)行頻譜分析,在加載試驗(yàn)的同時(shí)得出齒面接觸印痕圖,修形前后齒輪的振動(dòng)信號(hào)頻譜圖,如圖10、圖11所示。未修形與修形后的齒面接觸印痕圖,如圖12、圖13所示。

圖10 未修形齒輪振動(dòng)信號(hào)頻譜圖Fig.10 Frequency Spectrum of Vibration Signal of Modified Front Gear

圖11 修形后齒輪振動(dòng)信號(hào)頻譜圖Fig.11 Frequency Spectrum of Vibration Signal of Modified Gear

圖12 未修形齒面接觸印痕Fig.12 Non Modification Tooth Surface Contact Pattern

圖13 修形后齒面接觸印痕Fig.13 Topological Modification Tooth Surface Contact Pattern

由公式fz=nz60 可知在該實(shí)驗(yàn)條件下齒輪副嚙合頻率為250Hz,由頻譜圖結(jié)果可以看出,在齒輪嚙合頻率及其倍頻處振動(dòng)加速度幅值最高。

未修形齒輪在250Hz、500Hz、750Hz處的振動(dòng)加速度幅值分別為0.0581g、0.11059g、0.13649g;經(jīng)過(guò)修形后的齒輪在250Hz、500Hz、750Hz 處 的 振 動(dòng) 加 速 度 幅 值 為0.02227g、0.0593g、0.08118g;拓?fù)湫扌魏簖X輪的振動(dòng)加速度幅值在嚙合頻率處有明顯降低,且相比未修形齒輪的多峰值特性減少,嚙合周期內(nèi)整體的振動(dòng)能量值明顯下降。由齒輪加載后接觸印痕可以看出未修形的齒面圖12的印痕沿齒向一端分布,邊緣接觸現(xiàn)象明顯,而拓?fù)湫扌锡X面圖13的印痕更加居中分布,降低了齒輪嚙合過(guò)程中的嚙入嚙出沖擊與振動(dòng)噪聲。從而進(jìn)一步驗(yàn)證修形方法與仿真分析的準(zhǔn)確性。

5 結(jié)論

以某一對(duì)斜齒輪副為研究對(duì)象,在Romax 平臺(tái)中對(duì)齒輪副進(jìn)行三維簡(jiǎn)化模型的建模,對(duì)主動(dòng)輪進(jìn)行拓?fù)湫扌蝺?yōu)化,設(shè)置最佳修形參數(shù)。模擬加載設(shè)置一工況,對(duì)齒輪副進(jìn)行仿真分析,得出修形前后齒輪副的傳動(dòng)誤差與齒面載荷分布圖,由結(jié)果可知修形后齒輪傳動(dòng)誤差大幅下降,載荷集中分布在齒面中部,提高了齒輪的承載能力,有效避免了邊緣接觸現(xiàn)象。并通過(guò)建立振動(dòng)加載試驗(yàn)平臺(tái)對(duì)齒輪傳動(dòng)系統(tǒng)進(jìn)行頻譜分析,由試驗(yàn)結(jié)果與接觸印痕可以看出拓?fù)湫扌蔚姆椒ㄍ瑫r(shí)兼具齒廓和齒向修形的優(yōu)勢(shì),修形后的齒輪在嚙合周期內(nèi)振動(dòng)加速度幅值與振動(dòng)噪聲情況均有所降低,且接觸印痕更加居中,避免了邊緣接觸現(xiàn)象,減少?lài)雵С鰶_擊。驗(yàn)證了綜合齒廓與齒向同時(shí)修形即拓?fù)湫扌畏椒ǖ挠行裕瑸楹罄m(xù)齒輪優(yōu)化設(shè)計(jì)提供一定理論依據(jù)。