某前懸架下擺臂疲勞失效分析與優化

梁國棟,程 樂

(1.河源職業技術學院機電工程學院,廣東 河源 517000;2.淮安信息職業技術學院計算機與通信工程學院,江蘇 淮安 223003)

1 引言

懸架系統作為車輛的關鍵部件,其主要作用是傳遞載荷激勵,并且減緩車輛在行駛過程中路面對車身的沖擊和振動,以此能夠提升車輛的穩定性和舒適性。下擺臂作為乘用車前懸架系統重要的導向和傳力部件,其前端和后端均與前副車架相連,其外端與轉向節相連,其強度特性與疲勞特性影響整車性能的穩定與安全。

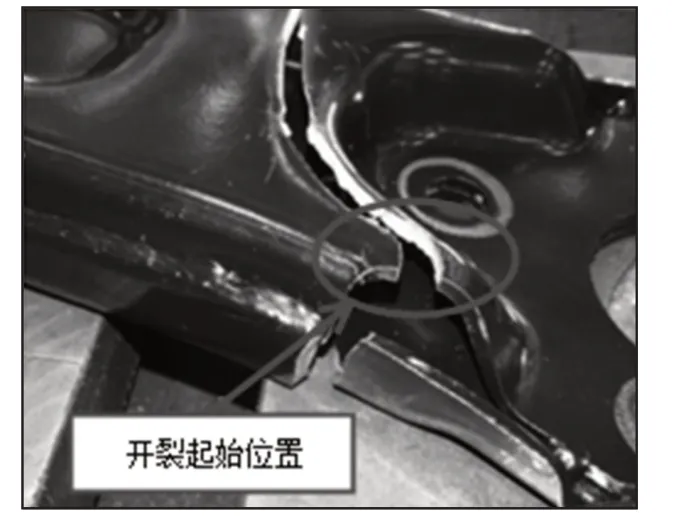

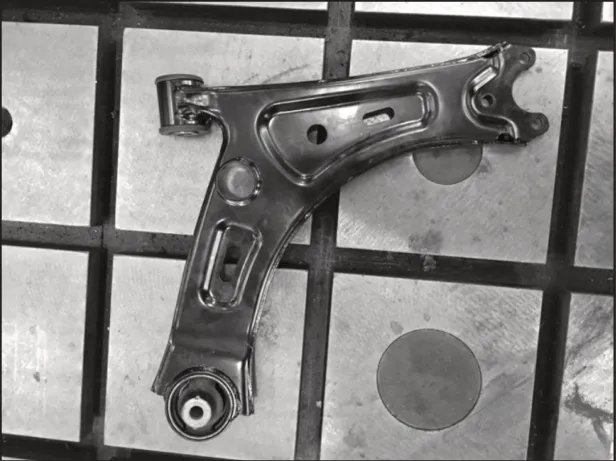

某汽車前懸架下擺臂在進行整車道路耐久試驗(目標要求試驗里程60000km)時出現開裂失效問題,截止下擺臂開裂失效時共計試驗里程數為32316km,其開裂起始位置位于上板與下板外側邊緣連接處,如圖1所示。通過宏觀判斷可知,下擺臂開裂起始位置的裂紋較深,有明顯裂紋擴展現象,因此其可能由疲勞引起的失效。

圖1 下擺臂開裂位置Fig.1 Crack Position of Lower Arm

文獻[1]為了解決某后懸架拖曳臂失效問題,建立懸掛系統有限元模型,對拖曳臂進行強度分析和試驗對標分析,通過在其螺栓孔處焊接墊片,改進之后的疲勞和強度性能明顯提升,并且通過了臺架驗證。文獻[2]基于Hypermesh軟件建立某控制臂有限元模型,并建立剛柔耦合懸架模型,提取其典型工況的載荷,基于慣性釋放法對其進行強度校核分析,其應力均小于其許用應力,滿足設計要求。文獻[3]針對某前懸擺臂開裂問題,采用有限元法對其進行強度分析,其應力集中置與開裂位置相符,改進之后的擺臂通過了臺架耐久試驗驗證。文獻[4]為了解決某雙叉臂懸架上擺臂開裂問題,對其進行有限元強度分析、疲勞分析和臺架試驗,基于集成平臺對其進行優化設計,優化之后其通過臺架試驗和整車試驗。

為解決該前懸架下擺臂疲勞失效問題,綜合以上分析方法,首先采用有限元方法建立下擺臂模型,并建立前懸架動力學模型提前其極限工況的載荷,對其進行強度分析,然后進行臺架試驗對標分析,然后進行疲勞壽命預測分析和優化設計,最后進行臺架和道路耐久驗證。

2 下擺臂極限強度分析

2.1 建立下擺臂有限元模型

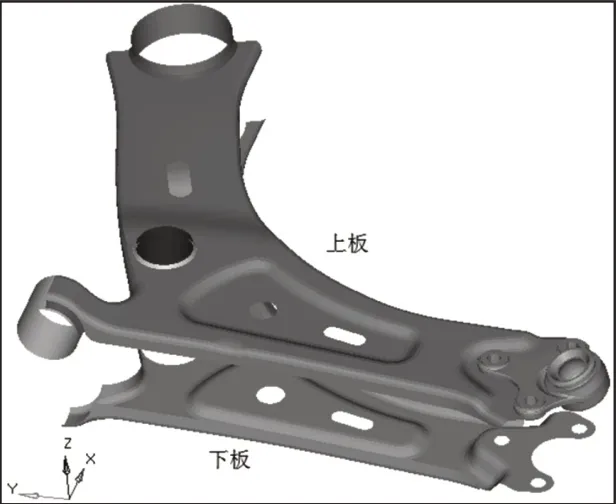

該前懸架下擺臂主要由上板、下板、軸管、襯管和球銷等組成,上板厚度為3.0mm,下板厚度為3.0mm,下擺臂重量為3.1kg,上板和下板的材料為QSTE420TM,其屈服強度為420MPa,將下擺臂三維模型導入Hypermesh軟件中。上板、下板、軸管和襯管屬于薄鈑金結構,對其進行抽中面處理,采用4mm的四節點單元對其中性面進行網格劃分。球銷屬于鑄件結構,對其進行表面幾何清理,采用4mm的三節點單元對其表面進行網格劃分,并且生成四面體單元。上板、下板、軸管和襯管之間的焊接采用垂直對齊的四節點單元模擬,球銷與上、下板之間的螺栓采用剛性單元模擬,建立該前懸架下擺臂有限元模型,如圖2所示。

圖2 下擺臂有限元模型Fig.2 Finite Element Model of Lower Arm

2.2 建立前懸架動力學模型

前懸架系統主要由前副車架、下擺臂和橫向穩定桿組成,下擺臂在車輛行駛過程中,其最惡劣工況通常發生在車輛制動時,主要來自縱向載荷,因此基于整車參數并且采用Adams∕Car軟件[5]建立前懸架動力學模型。基于制動工況時輪胎接地點的受力狀態對其進行靜態求解,得到下擺臂前端、后端和外端的載荷。

2.3 強度分析結果

根據下擺臂有限元模型和前懸架動力學模型提取的極限工況載荷并采用慣性釋放方法對其進行極限強度分析,獲取其極限強度性能。下擺臂應力云圖,如圖3所示。由圖3可知,下擺臂在極限制動工況時的最大應力為412.2MPa,接近于其材料屈服極限,存在疲勞失效風險,并且其應力集中點位置與實際開裂位置一致。

圖3 下擺臂應力云圖Fig.3 Stress Nephogram of Lower Arm

3 下擺臂臺架試驗對標

3.1 臺架試驗

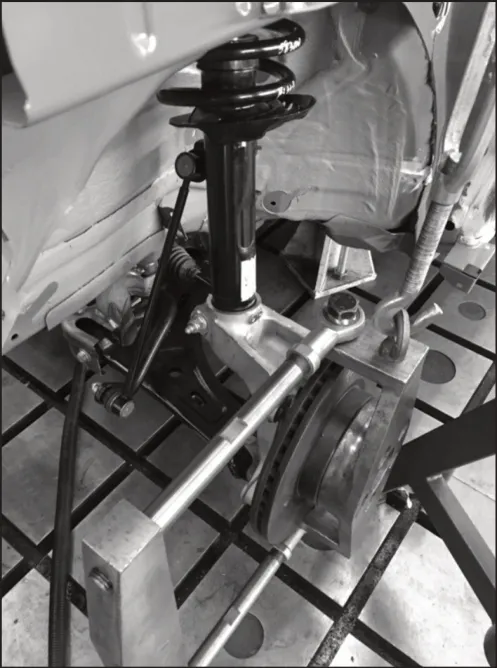

為了校核下擺臂極限強度分析的準確度,在下擺臂開裂失效位置布置一個應變花傳感器,并且定義其三個方向0°、45°和90°。為了準確獲取下擺臂的應力,應該搭建前懸架系統臺架,主要包括白車身、前副車架、減震器、轉向節和輪轂等,采用固定裝置約束白車身的所有自由度,采用吊鉤使輪轂處于實際裝車狀態,采用液壓缸在輪轂中心處以正弦方式施加縱向載荷6370N,模擬車輛極限制動工況,如圖4所示。

圖4 下擺臂臺架試驗Fig.4 Bench Test of Lower Arm

3.2 對標分析結果

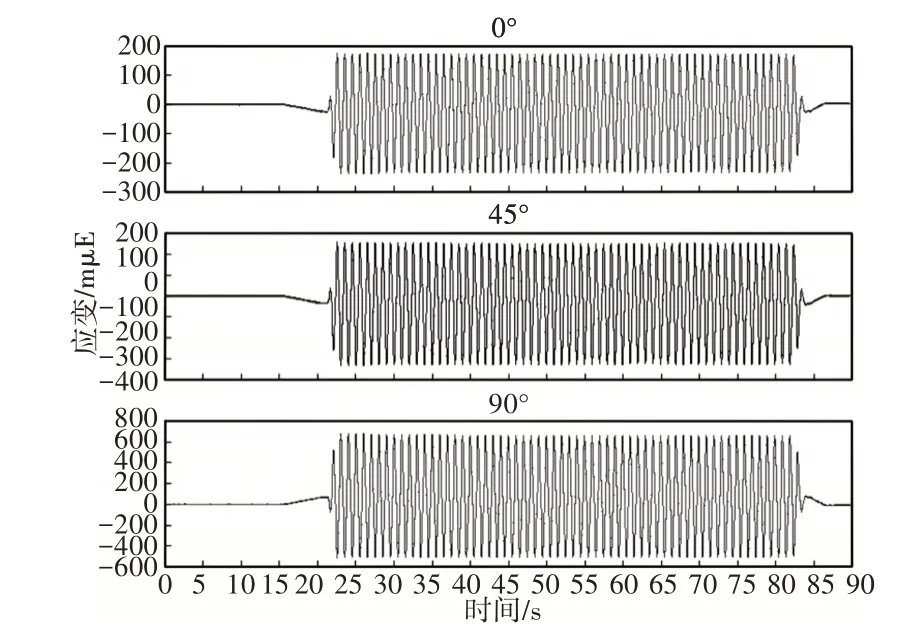

如圖5所示,為下擺臂應變花在0°、45°和90°的測試數據,采用nCode-DesignLife軟件將其轉換為相應的應力數據,下擺臂測試位置的最大應力水平為414.0MPa,其仿真值的誤差率4.3%,具有比較高的準確性與可行性。

圖5 下擺臂應變測試數據Fig.5 Strain Test Data of Lower Arm

4 下擺臂疲勞壽命分析

4.1 疲勞壽命分析基礎

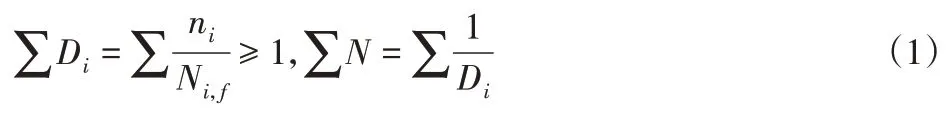

Miner疲勞線性損傷累積法則[6]是指結構在各級載荷下的損傷值是相互獨立的,結構的總損傷值是線性累積的,若其損傷值累積至某一臨界值時,結構將會發生破壞失效,即:

式中:D i—結構在各級載荷作用下對應的疲勞損傷值;

n i—結構在各級載荷作用下對應的疲勞循環次數;

N i,f—結構在各級載荷作用下的疲勞極限次數;

∑N—結構的總疲勞壽命。

4.2 疲勞分析結果

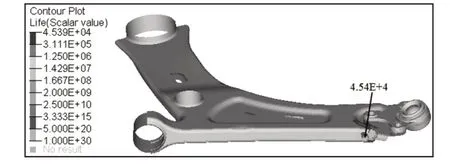

為了準確得到下擺臂的疲勞壽命,基于極限強度載荷并且采用nCode-DesignLife軟件以正弦波加載,輔以自動合成的QSTE-420TM的S-N曲線對其進行疲勞壽命分析。下擺臂疲勞壽命云圖,如圖6所示。

圖6 下擺臂疲勞壽命云圖Fig.6 Fatigue Life Nephogram of Lower Arm

由圖6可知,下擺臂的最低疲勞循環次數為4.54E+4次,小于實際工程目標要求值(1.0E+5),不滿足疲勞設計要求,并且其薄弱位置也與失效位置相同,因此該疲勞分析方法具有較高的可靠度。

5 下擺臂優化設計

5.1 優化設計模型

為了提升下擺臂的疲勞強度性能,因盡量降低開裂失效位置的應力集中現象,增加其該處的剛度,因此將下擺臂的上板厚度和下板厚度作為設計變量,將下擺臂的最大應力水平最小化和疲勞壽命最大化作為目標函數,同時盡量減輕其重量,建立優化設計模型:

式中:Life—下擺臂的疲勞壽命;

Stress—下擺臂的最大應力水平;

Mass—下擺臂的重量;

a—下擺臂上板的厚度;

b—下擺臂下板的厚度。

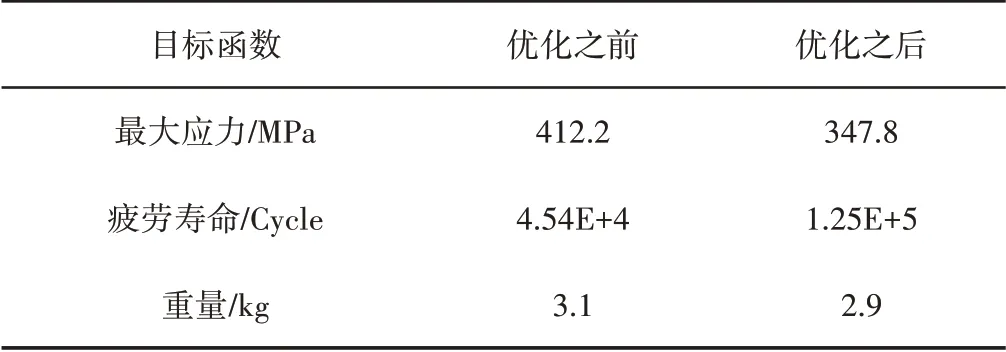

5.2 優化設計結果

采用Isight平臺[7]集成下擺臂有限元模型、極限強度分析和疲勞壽命分析,根據優化模型設置相應的目標函數、設計變量及其范圍,基于多目標梯度探索算法對其進行優化分析。Isight集成平臺經過86次迭代計算最終達到收斂,得到下擺臂厚度的最優解。優化前后的下擺臂厚度,如表1所示。由表1可知,優化之后下擺臂上板的最佳厚度為3.3mm,下板的最佳厚度為2.5mm。

表1 優化前后的下擺臂厚度Tab.1 Lower Arm Thickness Before and After Optimization

基于下擺臂厚度的最優值,采用相同的方法對其進行極限強度分析,得到優化之后下擺臂的最大應力為347.8MPa,與優化之前相比,其應力降低15.6%,其安全系數達到1.21,并且其應力集中點轉移到下板內側,不易發生失效風險,符合強度特性要求。

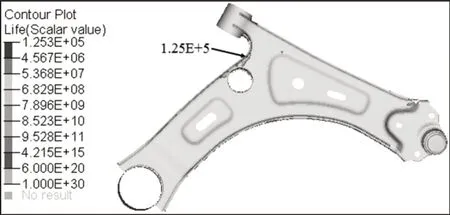

基于下擺臂厚度的最優值,采用相同的方法對其進行疲勞壽命預測分析,得到優化之后的下擺臂疲勞壽命云圖,如圖7所示。由圖7可知,優化之后下擺臂的最低疲勞循環次數為1.25E+5,高于實際工程目標值,與優化之前相比,其疲勞性能提高了1.75倍,并且其薄弱點也轉移到下板內側,符合疲勞設計要求。

圖7 優化之后的下擺臂疲勞壽命云圖Fig.7 Fatigue Life Nephogram of Lower Arm after Optimization

基于下擺臂厚度的最優值重新計算,得到優化之后下擺臂的重量。如表2所示,為優化前后的目標函數,由表2可知,優化之后下擺臂的重量為2.9kg,與優化之前相比,其減輕了6.5%。優化之后的下擺臂強度性能和疲勞性能均可以滿足設計要求,并且達到了輕量化的目的,優化效果比較理想。

表2 優化前后的目標函數Tab.2 Objective Function Before and After Optimization

6 優化方案驗證

為了對該下擺臂優化方案的可靠度進行驗證,根據最佳設計參數制作下擺臂優化方案樣件,如圖12所示。基于下擺臂臺架試驗平臺采用液壓缸在輪轂中心處以正弦方式施加縱向載荷6370N,對其進行臺架驗證。臺架試驗在進行1.5E+5次后發生開裂,其疲勞仿真值的精度達到了83.3%,并且其開裂位置與疲勞壽命分析的薄弱位置一致。

圖8 下擺臂優化方案樣件Fig.8 Prototype of Lower Arm Optimization scheme

與此同時,為了驗證下擺臂優化方案載整車狀態下的穩定性,將其裝配在試驗車上。基于整車道路耐久試驗標準,分別在高速路、扭曲路、比利時路、凸塊路、長波路、短波路和搓板路進行整車驗證,道路試驗總里程為60000km,整個試驗過程下擺臂沒有發生異響,試驗完成后下擺臂也沒有發生開裂失效問題,因此該下擺臂優化方案具有較高的可行性。

7 結論

(1)采用有限元方法建立下擺臂有限元模型,并建立前懸架動力學模型,提取其極限制動工況時的載荷,基于慣性釋放方法對其進行極限強度分析,其最大應力為412.2MPa,接近于其材料屈服極限,存在疲勞失效風險。

(2)搭建下擺臂臺架試驗平臺對其進行對標分析,其開裂處的應力幅值為414.0MPa,仿真分析值的誤差為4.3%,因此其有限元建模及其分析方法具有較高的精確度。

(3)基于極限強度載荷,以正弦波加載方式對下擺臂進行疲勞壽命分析,其最低疲勞循環次數為4.54E+4次,低于實際工程規定值,并且其危險區域與開裂失效區域一致,不符合疲勞特性要求。

(4)基于Isight平臺集成下擺臂有限元模型、極限強度分析和疲勞壽命分析對其進行多目標優化設計,獲取其最佳參數,優化之后下擺臂的最大應力降低至347.8MPa,其疲勞壽命提升至1.25E+5次,并且其重量減輕了0.2kg,優化效果比較理想。

(5)對下擺臂對優化方案進行臺架驗證,其疲勞試驗值為1.5E+5次,其仿真精度為83.3%,其薄弱位置與仿真分析區域相吻合,并且通過了整車道路耐久試驗驗證。