掃描射流掩膜電解加工微坑陣列試驗研究

莊懷印,郭鐘寧,吳 明,王俊杰

(廣東工業大學機電工程學院,廣東 廣州 510006)

1 引言

微坑表面織構常用的加工方法有機械振動加工、金剛石壓印加工,激光加工、電火花、電解加工。掩膜電解加工[1]是電解加工的一種,它以離子的形式去除材料,其具有加工效率高,不接觸式加工,工件無變形、無應力產生,無工具損耗、無重鑄層等優點。基于上述優點使得掩膜電解加工適合在零件表面加工微、納米結構[2]。

經過多年的發展,掩膜電解加工微坑表面織構取得了顯著的成效。文獻[3]提出了活動掩膜板電解加工的方法,用機械夾緊的方式,使鏤空掩膜板與工件貼合,加工之后再將掩膜板拆下來,從而實現掩膜板的重復使用。文獻[4]提出用電絕緣多孔質物實現掩膜板和工件的貼合,使掩膜板各處受力均勻的貼合到工件表面,但其陰陽極之間被多孔物填充,不利于掩膜板內電解液的更新和電解過程中離子的交換。文獻[5]提出了干膜柔性活動掩膜板,在內曲面上加工出精度較高的陣列微坑。文獻[6]提出基于球頭陰極的電射流掩膜電解加工的方法,通過仿真分析噴嘴縫寬對流場的影響,采用環氧樹脂模板加工出15*5的微坑陣列。文獻[7]在射流掩膜電解加工中用導電模板加工減小了側蝕量,每次可成功加工出9個微坑。

目前,采用活動掩膜板掩膜電解加工陣列微坑,其微坑直徑大小多集中在(100~500)μm,微坑深徑比約(0.1~0.2)左右[7-8],微坑數量也非常有限,而實際零件表面需要數以千計、大面積的微坑陣列結構。因為活動掩膜板上的圖形尺寸大小受到外在加工方法的限制。因此,為了加工微納米尺度的表面織構,常規掩膜電解加工仍然使面臨著難題。對此,在結合研究射流掩膜電解加工的基礎上,提出使用掃描射流掩膜電解加工在不銹鋼上加工海量、微米級、大深徑比的微坑陣列。

2 實驗原理和裝置

掃描射流掩膜電解加工是射流電解加工和掩膜電解加工結合的一種復合型加工方法,即該方法具有射流電解加工中加工范圍的靈活性和掩膜電解加工良好的定域性。射流掩膜電解加工是高速的帶電電解液沖向工件,而一般的高壓靜液、測沖和正沖掩膜電解加工是在一個相對密閉的夾具內電解液從夾具的一側流入從另一側流出,通常需要根據工件的尺寸、形狀設計不同的夾具,夾具通用性差。然而掃描射流掩膜電解加工是完全開放式的,噴嘴噴出的電液涑像銑床的銑刀一樣對工件進行加工,根據機床工作臺的移動控制加工范圍、加工位置、面積大小靈活可控。射流掩膜電解加工中正向沖液的供液方式電解液更容易進入微小的掩膜孔內,保證電解液的及時更新和促進電解產物的及時排出。

射流掩膜電解加工是指在工件表面覆蓋一層帶有鏤空圖案的膜板[9],高壓泵將電液涑噴射工件表面,從而有選擇性的去除工件材料的一種電解加工方法。它是利用陽極溶解的原理去除材料,本質是工件材料在外加電場的作用下,組成材料的原子失去外層電子變成離子,在電場和電解液流場的作用下脫離工件,溶解到電解液的一個過程。掩膜電解加工去除材料的位置和大小由掩膜圖案決定。因此,可以根據需要設計合理的掩膜圖案,從而在工件表面加工理想的形狀和結構。

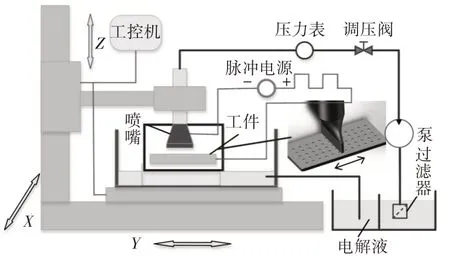

使用光刻技術在工件表面做出掩膜圖形,掩膜尺度線寬可以達到微米級別,掩膜孔個數多。使用射流式正向沖掩膜電解加工,能夠改善了電解液側向流動產生的微坑底部深淺不一的現象[1]。同時,電解液正向沖液可以加快掩膜孔內電解液的更新和促進電解產物的排出,從而提高加工效率。掃描射流掩膜電解加工裝置示意圖,如圖1所示。其包括機床、脈沖電源、控制系統和電解液循環系統四大部分。工控機控制機床實現X、Y、Z三個方向的直線移動,機床平臺依照編好的程序移動,使噴嘴噴出電解液掃過工件表面便可實現掃描射流掩膜電解加工。

圖1 裝置示意圖Fig.1 Device Schematic

3 實驗

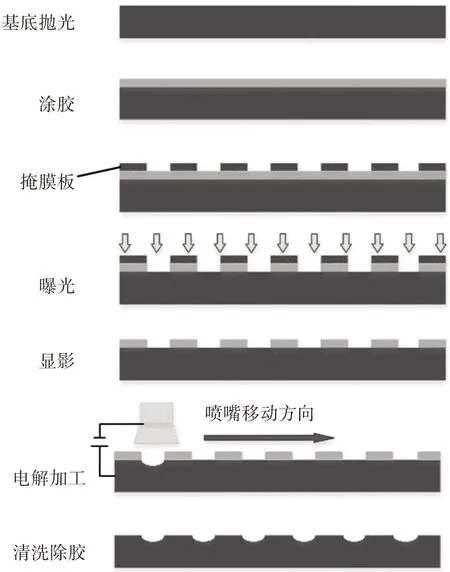

工件選用長和寬為20mm,厚度1mm的304不銹鋼,光刻掩膜陣列孔為20μm,是35*35的方形陣列,孔中心距150μm。光刻掩膜制作和掃描射流掩膜電解加工流程圖,如圖2所示。對加工后陣列微坑的檢測和采樣,使用激光共聚焦(3D測量)顯微鏡和掃描電子顯微鏡(SEM)對微坑的形貌與尺寸進行觀察和測量。

圖2 光刻掩膜制作和掩膜電解加工流程Fig.2 Photolithography Mask Fabrication and Mask Electrolytic Processing

對于微坑尺寸的一致性問題,利用變異系數(Coefficient of Variation,以下簡記CV)進行評價,CV值越小表示陣列微坑的直徑和深度一致性越好;深徑比(I)、直徑標準差(S D)和深度標準差(SH)、側蝕系數(Etch Factor,E F),其計算式(1)~式(5)所示:

式中:σ—微坑直徑或深度的標準差;μ—微坑直徑或深度的平均值;H—微坑平均深度;D—微坑平均直徑;D i—第i個微坑的直徑;H i—第i個微坑的深度;n—測量微坑的數量;D0—掩膜孔直徑。

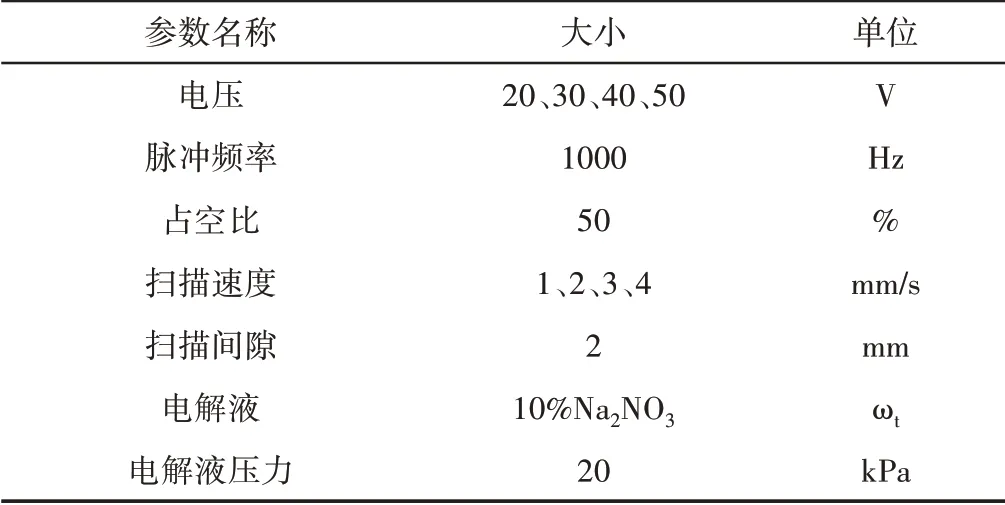

為研究加工電壓、掃描速度對微坑尺寸形貌的影響規律,做了單因素實驗,實驗參數,如表1所示。其中,電壓作為因素時,掃描速度1mm∕s;掃描速度作為因素時,電壓為30V。

表1 實驗參數Tab.1 Experiment Parameters

4 結果分析

4.1 電壓對微坑的影響規律

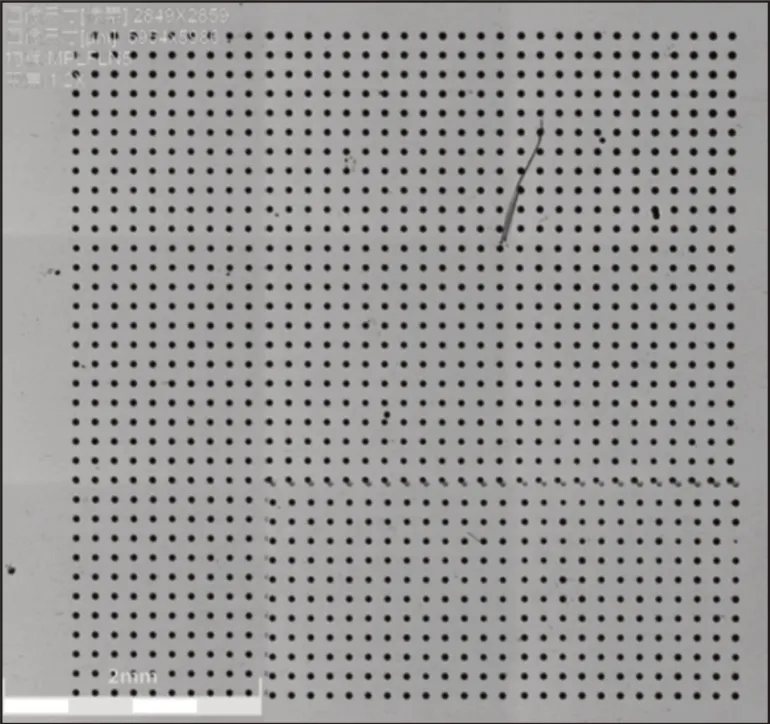

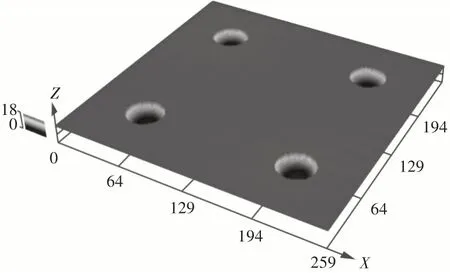

用激光共聚焦拼接模式拍攝微坑陣列的整體形貌,如圖3所示。是電壓40V對應的加工結果。微坑為35*35的陣列,其微坑中心距為150μm,共有1225個微坑。從左上角到右下角沿著對線,采集20個微坑的直徑和深度的數據作為分析樣本。用式(1)到式(5)分析計算每個樣本微坑的直徑和深度平均值、深徑比、變異系數、側蝕系數。加工電壓40V,微坑的形貌與輪廓線,如圖4所示。

圖3 加工電壓40V對應的整體形貌Fig.3 The Overall Shape of The Voltage 40V

從圖4可以看出為微坑形貌輪廓接近半球面形狀,并且微坑內部輪廓非常光滑。因為電解加工是以離子形式去除材料,射流式正向沖液能夠將加工過程的反應產物迅速沖刷帶走。

Fig.4微坑的形貌和輪廓線(40V)Fig.4 Topography and Contour of Micro-Dimple(40V)

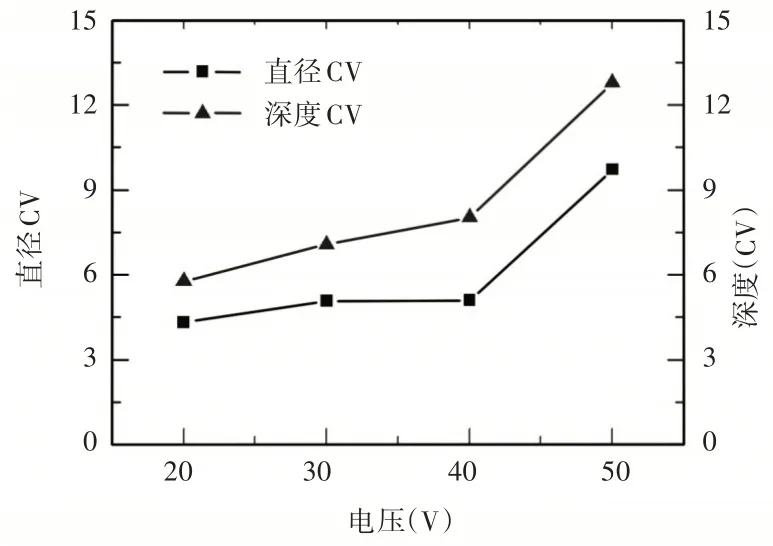

不同電壓下微坑直徑和深度變化,如圖5所示。隨電壓的升高,電流密度變大,材料的去除能力加快,微坑的直徑和深度逐漸增大。不同電壓下微坑尺寸的變異系數(CV)值,如圖6所示。

圖5 不同電壓下微坑直徑和深度Fig.5 Micro-Dimple Diameter and Depth at Different Voltages

從圖6可以明顯的看出,隨著電壓的增大,陣列微坑的變異系數逐漸增大,即陣列微坑的尺寸一致性越來越差。另外,微坑直徑方向的變異系數線在微坑深度方向的變異系數線的下方,說明微坑直徑方向的一致性比深度方向好。

圖6 不同電壓下微坑尺寸CV值Fig.6 The CV Value of Micro-Dimple Size Under Different Voltages

電壓對微坑深徑比和側蝕量影響,如圖7所示。隨著電壓的增大,深徑比略微變大,同時,側蝕系數在逐漸減小,說明微坑的側蝕量越來越大。使用射流掩膜電解加工的微坑深徑比變化范圍(0.40~0.46),常規掩膜側沖供液的微坑深徑比約為(0.1~0.2)[10],使用這種方式加工的微坑深徑比約為常規掩膜電解加工的(2~3)倍。射流掩膜電解加工微坑深徑比大,很可能與正沖射流的供液方式有關,因為射流的供液方式有助于微坑內電解液的更新和電解產物的排出,提高加工效率。

圖7 不同電壓微坑深徑比和側蝕系數的變化Fig.7 The Variation of Dimple Depth to Diameter Ratio and Side Erosion Coefficient Under Different Voltage

4.2 掃描速度對微坑的影響規律

根據表1中制定的參數,進行速度的單因素實驗。其中,掃描速度2mm∕s的加工結果,如圖8所示。

圖8 微坑陣列形貌(2mm∕s)Fig.8 Micro-Pit Array Morphology(2mm∕s)

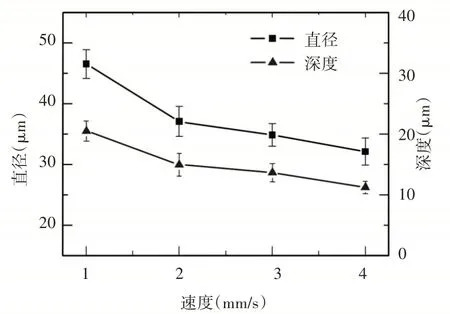

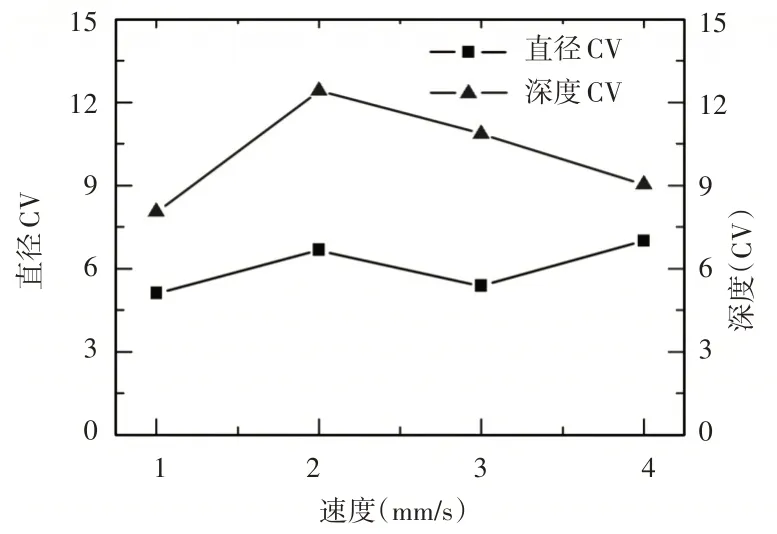

掃描速度對微坑尺寸的影響,如圖9所示。隨著掃描速度的增加微坑的平均直徑和深度都在減小。隨著掃描速度的增加,等效于每次的加工時間在減小,微坑的直徑和深度減小,符合掩膜電解加工的一般規律[8]。掃描速度對微坑尺寸CV值的影響,如圖10所示。隨著掃描速度的增加,微坑深度的變異系數變化幅度大于微坑直徑變異系數,同時,微坑直徑方向的變異系數值小于深度方向的變異系數值,即微坑直徑的方向一致性比深度方向好。如圖11所示,隨著掃描速度增加可以發現微坑的深徑比在下降,然而,微坑的側蝕系數在升高,表明微坑的側蝕量在減小。這也歸因于的等效的加工時間在減小。

圖9 不同速度下的微坑直徑和深度Fig.9 Dimple Diameter and Depth at Different Speeds

圖10 不同掃描速度下微坑CV值變化趨勢Fig.10 Trends of CV Values of Micro-Dimple at Different Scanning Speeds

圖11 不同掃描速度下深徑比和側蝕系數的變化Fig.11 The Variation of Depth-Diameter Ratio and Lateral Erosion Coefficient at Different Scanning Speeds

4.3 海量、微米級的微坑陣列加工

掩膜孔直徑2μm,孔陣列150*150,中心距30μm,共計22500個微坑。依據上述實驗結果,選取加工電壓30V,掃描速度2mm∕s,其他參數與表1中參數相同。掃描射流掩膜電解加工結果,用掃描電子顯微鏡(SEM)觀測,如圖12所示。用激光共聚焦隨機測量30個微坑,求其平均直徑和深度分別為7.56μm,3.39μm;深徑比0.45;直徑和深度標準差分別為0.46μm,0.17μm;側蝕系數1.22。

圖12 陣列微坑和單個微坑Fig.12 Array Micropits and a Single Pit

5 結論

為了能夠在金屬零件表面加工出海量、微米級的微坑陣列,提出使用掃描射流掩膜電解加工方法。通過實驗加工出的微坑陣列尺寸一致性良好、微坑表面輪廓光滑,證明了該方法的可行性。設計實驗研究分析了電壓、掃描速度對微坑尺寸的影響規律。得出如下結論:

(1)在實驗中,隨著加工電壓的升高,微坑直徑、深度、深徑比逐漸增大。當加工電壓為50V時,微坑的尺寸和深徑比最大,此時微坑的側蝕量和變異系數也最大,低電壓時,微坑深度淺,綜合考慮應當選用中等電壓。隨著掃描速度的增大,微坑的直徑、深度、深徑比、側蝕量都在減小,掃描速度4mm∕s時,側蝕量最小,而且微坑的尺寸和深徑比也最小,因此,在加工過程中,掃描速度不易過高。

(2)優選實驗參數,用電壓為30V,掃描速度為2mm∕s,加工出的微坑數量為22500個微坑,其直徑為(7.56±0.46)μm(平均值±標準差),深度為(3.39±0.17)μm,深徑比為0.45。