吊車梁梁端橫向連接件的損傷機(jī)理分析

孫龍濤

(中鐵第四勘察設(shè)計院集團(tuán)有限公司 交通市政與港航設(shè)計研究院,武漢 430063)

工業(yè)廠房中吊車梁與立柱的橫向連接構(gòu)件常出現(xiàn)損傷情況,其損傷受多種復(fù)雜因素的影響,若未消除所有影響而進(jìn)行修復(fù),會出現(xiàn)屢修屢壞的現(xiàn)象.在目前的研究中,大多的研究對象為鋼吊車梁與立柱之間的連接關(guān)系,而對鋼筋混凝土吊車梁與立柱的連接研究較少.鋼吊車梁與立柱的連接方式較多,可采用板鉸連接、焊接連接、釘連接[1].而混凝土吊車梁與立柱的連接多為焊接連接,極易出現(xiàn)應(yīng)力集中、疲勞破壞的現(xiàn)象.橫向連接構(gòu)件的損傷不僅僅是受構(gòu)件本身的影響,還與整個吊車梁系統(tǒng)中產(chǎn)生的橫向水平力有關(guān).

至今,對造成廠房此處構(gòu)件破壞的影響因素及機(jī)理多有研究,但均未有明確的計算方式.早期,趙熙元[2]分析了重級工作制吊車橫向水平荷載增大系數(shù)的取值,并計算了幾種不同類型吊車的橫向水平力,其取值考慮了復(fù)雜因素影響下產(chǎn)生的卡軌力對吊車梁系統(tǒng)產(chǎn)生的橫向荷載.但由于卡軌力的產(chǎn)生機(jī)理、傳遞方式較為復(fù)雜,至今未將其分析透徹,早期規(guī)范[3]對此給予了指導(dǎo),而后期更新的規(guī)范[4]中刪除了此條,并注明根據(jù)設(shè)計實際情況結(jié)合各結(jié)構(gòu)設(shè)計規(guī)范及技術(shù)標(biāo)準(zhǔn),分別自行規(guī)定.吳強等[5]分析了板鉸連接與高強螺栓連接的計算,但并未對焊接連接進(jìn)行研究.王學(xué)軍[6]研究了鋼吊車梁與鋼柱之間連接節(jié)點設(shè)計,分析了兩種不同連接模式的受力情況,提出了在鋼吊車梁與鋼柱間設(shè)置垂直隔板,增加穩(wěn)定性.劉忠輝[7]對廠房吊車梁因軌道變形、翹曲,造成啃軌嚴(yán)重的現(xiàn)象,提出了檢測及加固方案,但未對立柱與吊車梁之間的構(gòu)件進(jìn)行針對性分析.姜巍[8]結(jié)合吊車“啃軌”整改后的檢測數(shù)據(jù),分析造成吊車“啃軌”現(xiàn)象的原因主要是:吊車車輪偏斜及軌道偏差過大.其只探究了縱向水平力,未對橫向水平力進(jìn)行分析.

針對某廠房的實際損傷,檢測了立柱和吊車梁橫向連接鋼板的工作狀態(tài),通過檢測數(shù)據(jù)及內(nèi)力分析,探究其損傷機(jī)理,并結(jié)合規(guī)范及技術(shù)標(biāo)準(zhǔn)進(jìn)行受力及疲勞計算,為今后設(shè)計此類構(gòu)件的設(shè)計計算給出參考,并在施工安裝方面給出建議.

1 工程概況

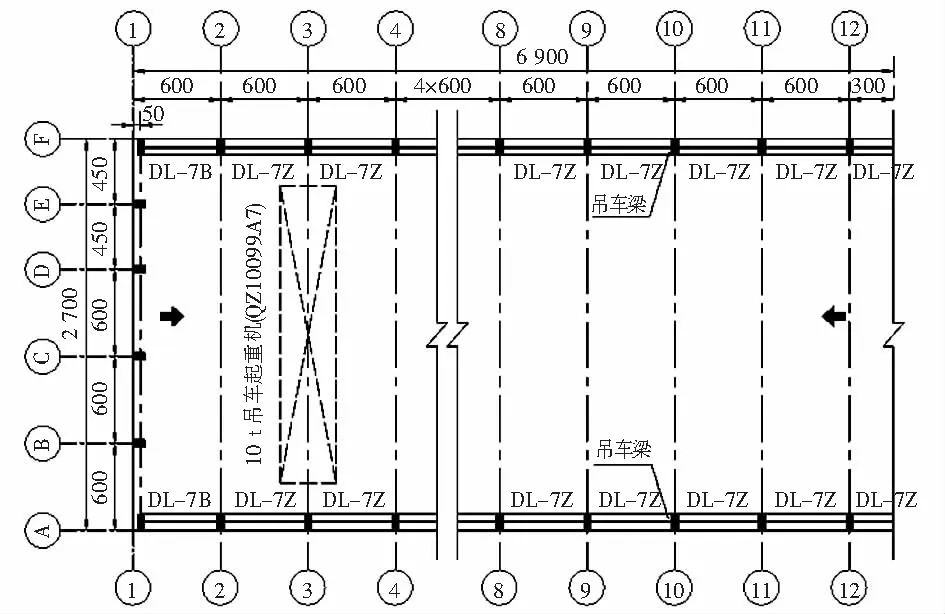

某單層單跨工業(yè)廠房于2009年竣工,結(jié)構(gòu)采用鋼筋混凝土排架結(jié)構(gòu),縱向?qū)ΨQ布置;建筑主體縱向長138 m、橫向?qū)?7 m、高19.64 m.建筑平面內(nèi),A軸至F軸橫向間距6 m×3+4.5 m×2,1軸至24軸縱向間距5.5 m+6 m×21+5.5 m.立柱采用普通鋼筋混凝土結(jié)構(gòu),吊車梁采用T型普通鋼筋混凝土結(jié)構(gòu)型號為DL-7B、DL-7Z(規(guī)范[9])適用于A4、A5中級工作制.廠房內(nèi)共有3臺相同的電動抓斗橋式起重機(jī)(10 t),均為A7重級工作制.最大輪壓為177 kN,縱向輪軸距為5 m,橫向輪軸距為25.5 m.平面布置圖如圖1~2所示.

圖1 廠房1#-12#平面布置圖(單位:cm)Fig.1 Factory building of workshop 1#-12#(unit:cm)

圖2 廠房13#-24#平面布置圖(單位:cm)Fig.2 Factory building of workshop 13#-24#(unit:cm)

廠房柱間支撐和屋面支撐狀態(tài)完好;結(jié)構(gòu)布置合理,傳力途徑明確;通常為2臺吊車同時作業(yè),24 h間歇性運行,全年無休.投入使用后不久,即發(fā)現(xiàn)吊車梁與立柱連接鋼板出現(xiàn)斷裂,且屢修屢壞;吊車梁表面出現(xiàn)不同程度的斜裂縫,部分吊車梁已更換為鋼梁;正常工作狀態(tài)為雙吊車作業(yè),吊車運行時廠房整體橫向晃動,且體感明顯.

2 現(xiàn)場檢測

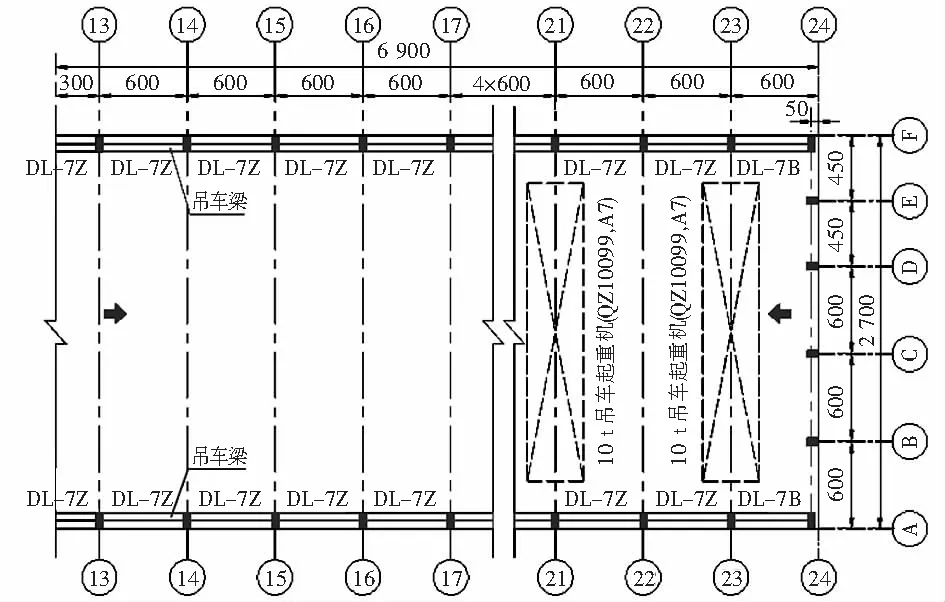

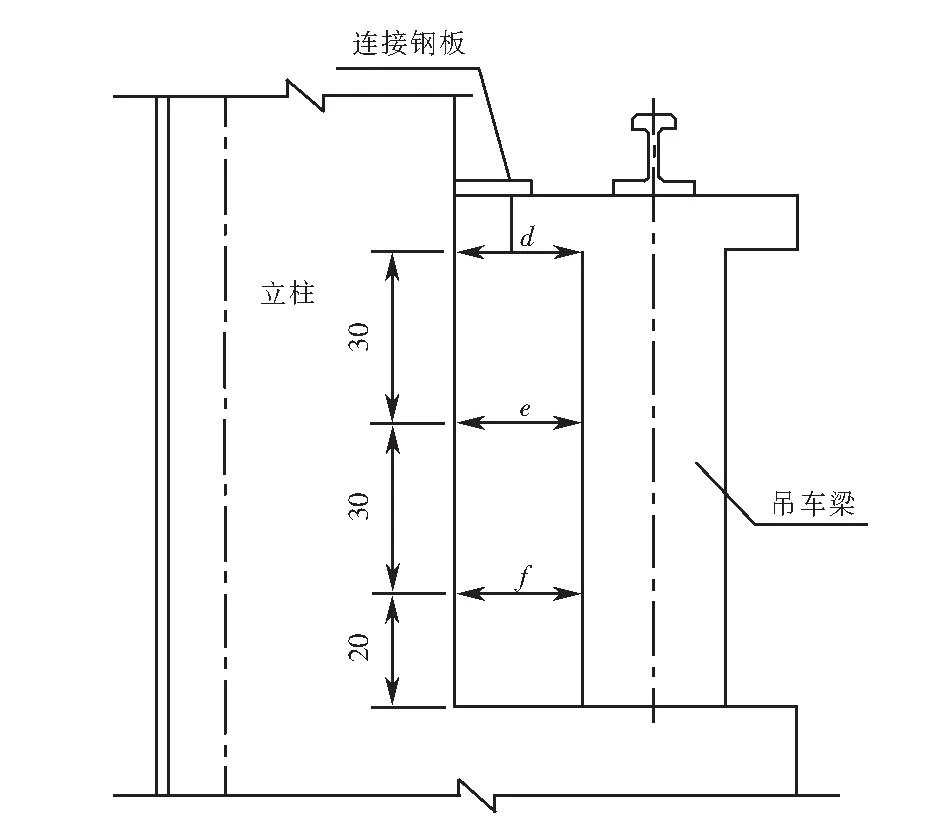

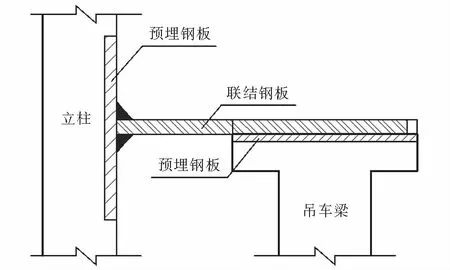

廠房吊車梁與立柱的橫向連接構(gòu)造如圖3所示,連接鋼板分別與吊車梁上翼緣及同一標(biāo)高處立柱內(nèi)側(cè)的預(yù)埋鋼板進(jìn)行焊接,建立橫向聯(lián)系;鋼墊板與牛腿頂及吊車梁底預(yù)埋鋼板采用焊接建立豎向聯(lián)系.查閱相關(guān)資料[1]確定與橫向連接鋼板相關(guān)聯(lián)的受力構(gòu)件,檢測對象為:橫向連接鋼板、立柱、吊車梁、軌道.依據(jù)規(guī)范[10]對相關(guān)構(gòu)件的尺寸、安裝精度及承載能力進(jìn)行復(fù)核.

圖3 立柱與吊車梁橫向連接示意圖(單位:cm)Fig.3 Schematic diagram of the horizontal connection of the column and the crane beam(unit:cm)

2.1 立柱

立柱外觀上未發(fā)現(xiàn)明顯裂縫,但表面機(jī)械損傷明顯:下部多處存在局部破損、混凝土脫落、掉角、露筋、鋼筋變形的現(xiàn)象,只有柱體底部進(jìn)行了局部保護(hù)加固.對廠房普通鋼筋混凝土立柱截面各部位的尺寸進(jìn)行抽查.立柱截面尺寸誤差值均在+10/-5 mm以內(nèi),符合規(guī)范[11]的要求.

2.2 吊車梁

A軸區(qū)域的吊車梁梁體明顯內(nèi)傾斜且局部損傷嚴(yán)重,梁體存在較多斜裂縫,梁端部混凝土脫落、露筋.對A軸4#~6#跨的普通鋼筋混凝土吊車梁(DL-7Z)截面尺寸(高、寬、上翼緣厚度)進(jìn)行測量,并與設(shè)計尺寸對比.經(jīng)測量得到,截面尺寸最小誤差值為1.4 cm,最大誤差值為3.5 cm,誤差值已超過+10/-5 mm以內(nèi),不符合規(guī)范[11],最小誤差值超最大限值的1.4倍.

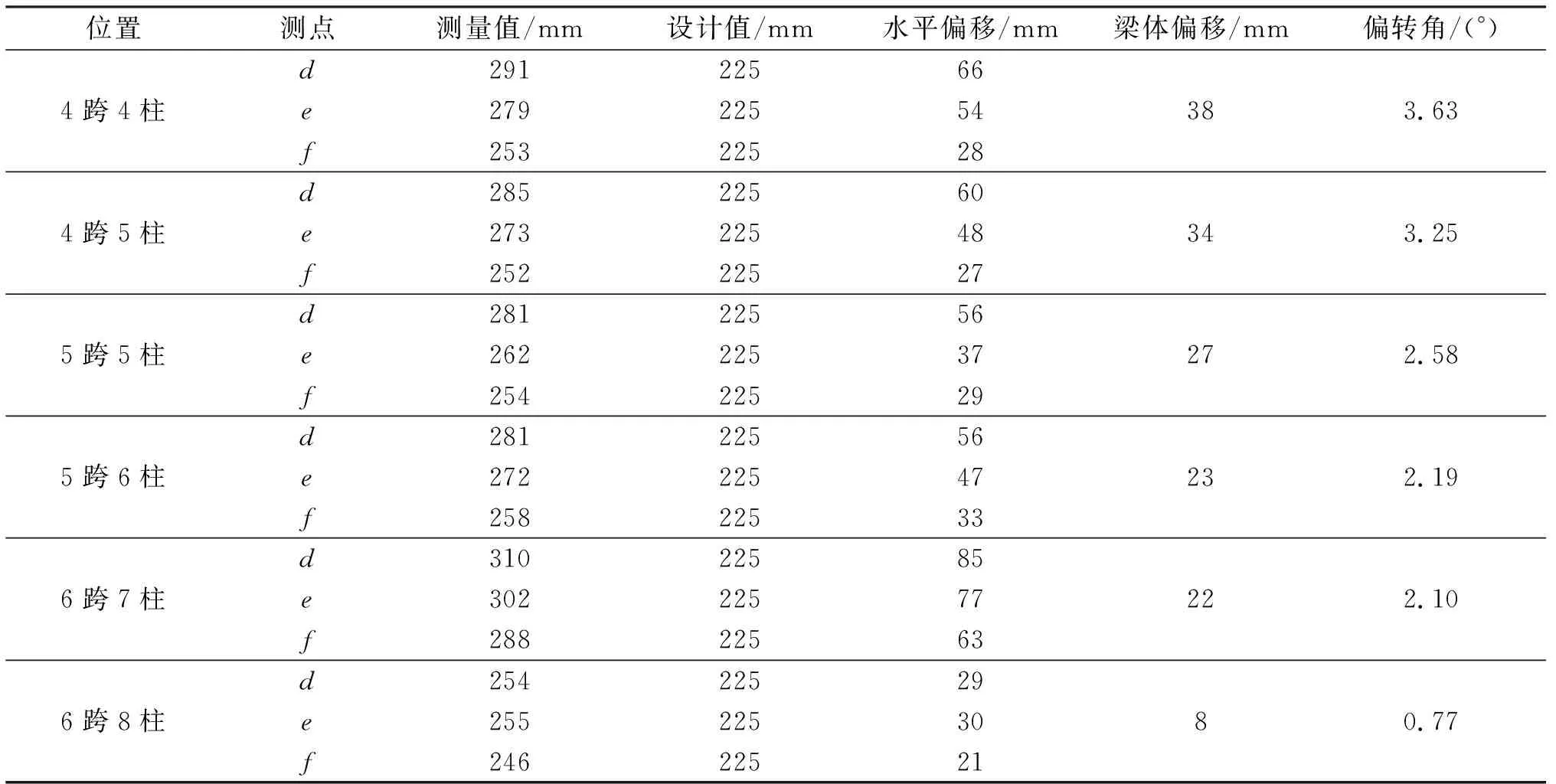

依據(jù)規(guī)范[10],測量T梁腹板邊緣與立柱邊緣在上、中、下三處的橫向水平距離d、e、f,如圖4所示,并與設(shè)計尺寸相比較,檢測結(jié)果如表1所列.

圖4 尺寸檢測示意圖(單位:cm)Fig.4 Schematic diagram of size detection(unit:cm)

表1 吊車梁傾斜檢測結(jié)果

結(jié)果表明,吊車梁安裝位置均偏離設(shè)計值,整體向廠房內(nèi)側(cè)偏移,且吊車梁上緣均向廠房內(nèi)側(cè)傾斜.所抽取的吊車梁軸線偏差最小值為8 mm,最大值為66 mm,傾角以梁底為圓心順時針方向最大為3.63°,最小為0.77°.軸線偏差值均超過規(guī)范[11]規(guī)定的5 mm.水平位移偏移值為規(guī)范[11]限值的8倍.

2.3 軌道狀態(tài)

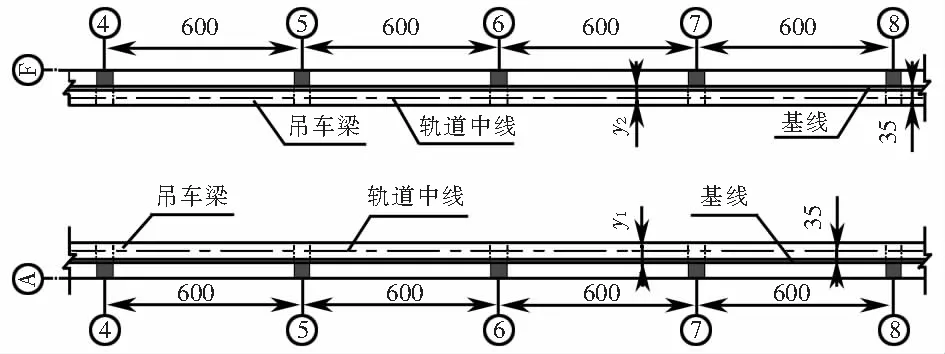

受檢測環(huán)境條件限制,軌道平面線形的測量,以軌道中線距立柱(上柱)內(nèi)側(cè)距離35 cm為基準(zhǔn)線,以A/F軸與4#斷面交點為原點,每間隔25 cm,測量軌道中線至基準(zhǔn)線的距離y1、y2,如圖5所示.

圖5 軌道線形測量示意圖(單位:cm)Fig.5 Schematic diagram of track linear measurement (unit:cm)

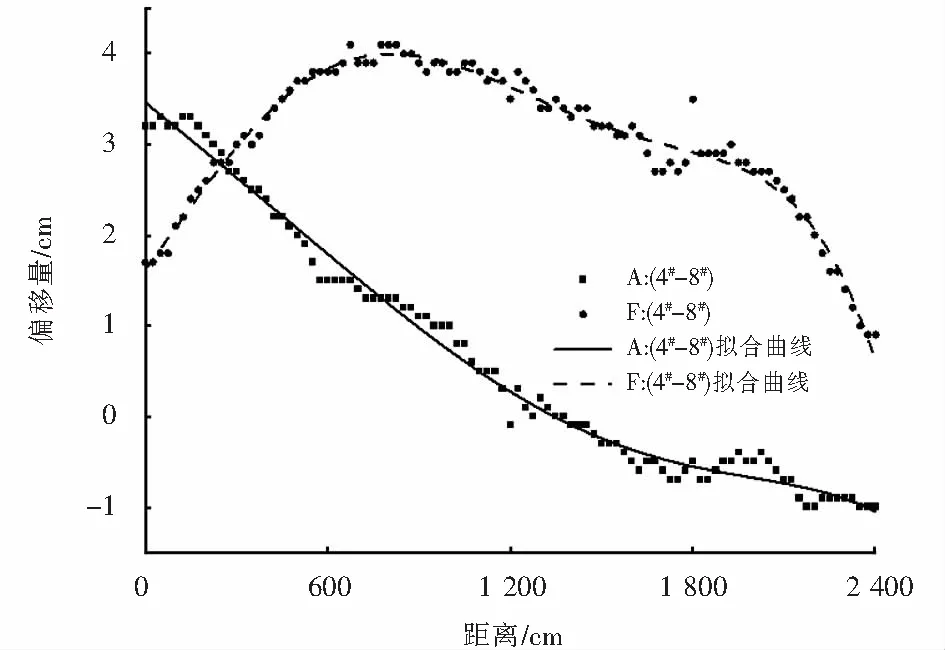

對A、F軸與4#-8#軸柱之間兩條鋼軌的平面偏差量進(jìn)行測量,以A→F方向偏移為正,如圖6所示.從圖中明顯看出,F(xiàn)軸軌道線形偏向A軸→F軸方向,偏移量先增大后減小,最大偏移值可達(dá)4.1 cm.在x=2 400 cm時,偏移量達(dá)到最小值0.7 cm.A軸軌道線形在x<1 350 cm時(A軸第4跨~A軸第6跨跨中)偏向A軸→F軸方向,偏移量持續(xù)減小,最大偏移量3.5 cm;A軸軌道線形在x>1 350 cm時(A軸第6跨跨中~A軸第7跨)偏向F軸→A軸方向,偏移量持續(xù)增加,最大偏移量達(dá)1 cm,軌道平面不平順明顯.兩條軌道沿長度方向上,在平面內(nèi)的彎曲,每2 m檢測長度上的偏差值均大于1 mm;軌道跨度的偏差值遠(yuǎn)大于15 mm.因此,軌道偏差均未滿足規(guī)范[12]的規(guī)定,軌道平面偏移、軌距偏差使吊車行走中產(chǎn)生卡軌力.

圖6 軌道線形偏差量Fig.6 Deviation of track linear

3 連接鋼板動力檢測

依據(jù)規(guī)范[10]及現(xiàn)場調(diào)查分析,為明確連接鋼板的實際受力情況,對吊車梁立柱的相對位移、連接鋼板的應(yīng)力進(jìn)行檢測.綜合考慮廠房的實際情況,動力檢測在常規(guī)工作狀態(tài)下分為D空載和E重載兩種工況(“+、-”表示吊車運行的駛離和返回).

3.1 吊車梁與立柱的相對位移

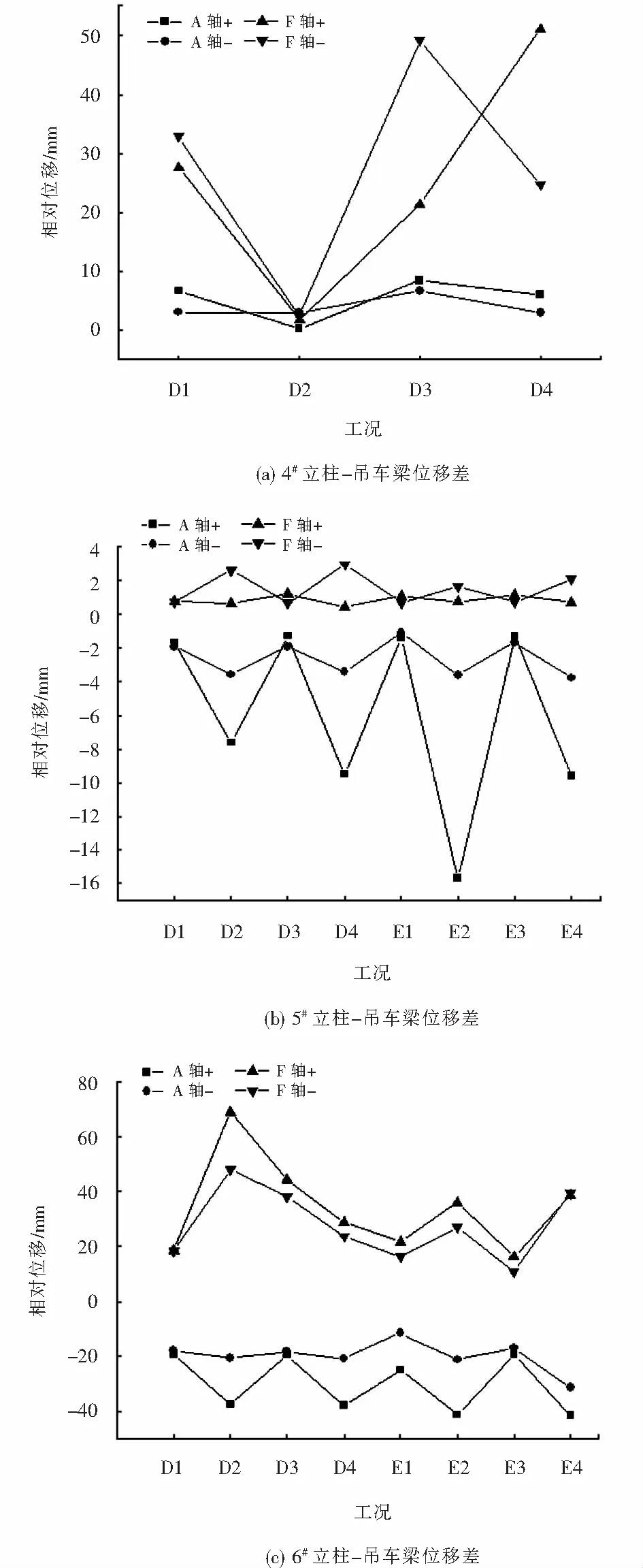

在兩種工況下,檢測獲得A、F軸兩側(cè)立柱與吊車梁上翼緣的相對位移,如圖7所示.

圖7 立柱-吊車梁相對位移差Fig.7 Displacement difference of column-crane beam

A軸與F軸的同側(cè)立柱與吊車梁為同向運動,A軸的立柱與F軸的立柱相向運動;在吊車經(jīng)過時,A軸側(cè)立柱與吊車梁先朝A軸至C軸方向運動隨后復(fù)原擺動,F(xiàn)軸側(cè)立柱與吊車梁先朝F軸至C軸方向運動隨后復(fù)原擺動;整理數(shù)據(jù),在所選取的軸柱中得到最大相對位移為41.54 mm,最小相對位移為0.05 mm.

吊車梁梁端處立柱與吊車梁間水平位移差的檢測結(jié)果表明,因T梁安裝偏差、梁體偏轉(zhuǎn)、軌道平面線形差,導(dǎo)致吊車正常工作時,梁柱間水平位移差過大,完好的連接板為約束此相對位移,必然需承受較大的拉力,此為連接板屢修屢壞的根本原因.

3.2 吊車梁與立柱間連接鋼板的應(yīng)力

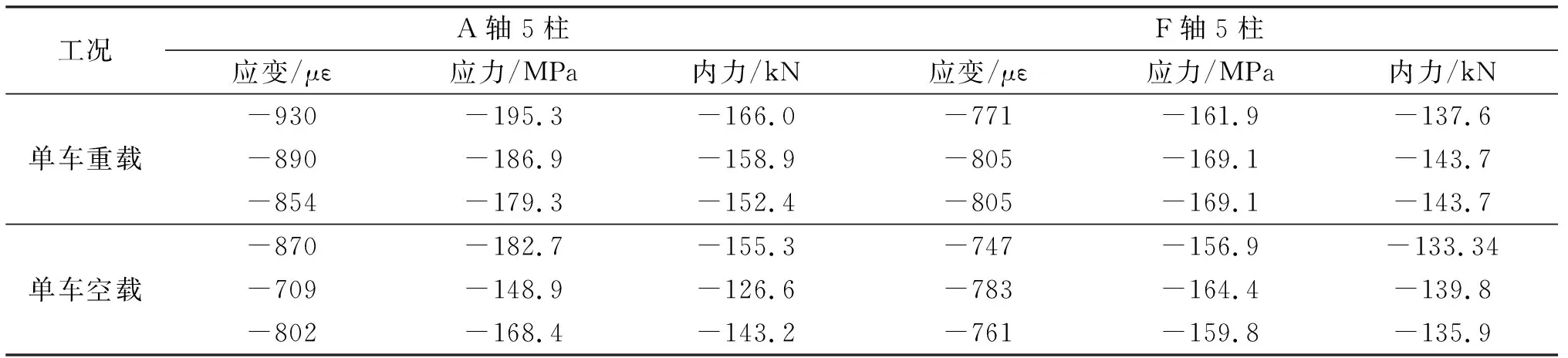

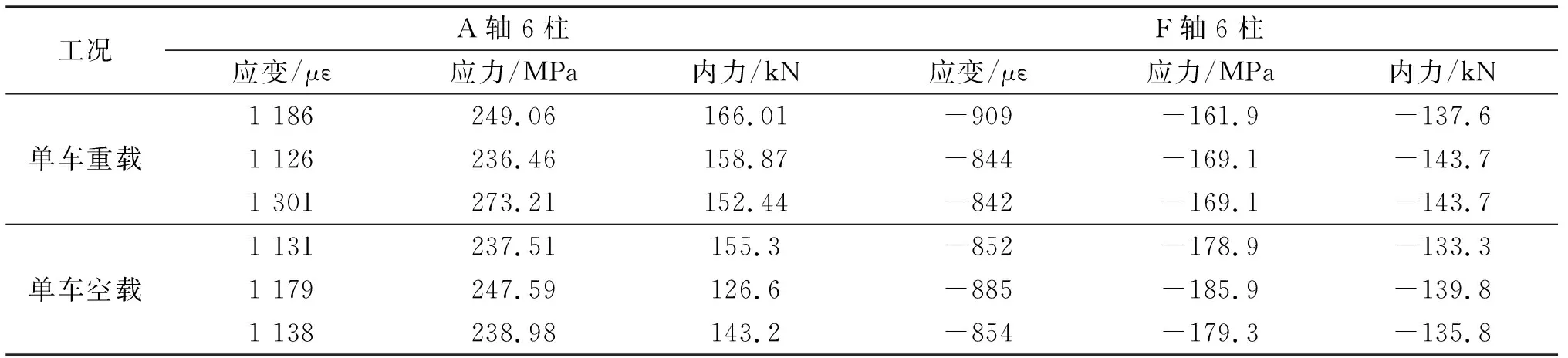

對選取的5#、6#斷面的橫向連接鋼板進(jìn)行動力檢測,A、F軸柱與吊車梁之間的橫向連接鋼板應(yīng)力值如表2~3所列.

表2 5#斷面連接板應(yīng)力實測值

表3 6#斷面連接板應(yīng)力實測值

從應(yīng)力測試原理可知,所測動應(yīng)變?yōu)檫B接板在動荷載作用下的應(yīng)變增量,不同時刻的實測值對應(yīng)于不同的吊車梁位置,測點應(yīng)變增量Δε等于加載讀數(shù)減去初始讀數(shù),其中應(yīng)變初始讀數(shù)為零.

任意時刻連接板的應(yīng)力為

σ=E×Δε,

(1)

式中:E為鋼板彈性模量,取210 GPa;Δε為對應(yīng)時刻的應(yīng)變增量.

任意時刻連接板的軸力為

F=σ×As.

(2)

式中:As為連接板截面積,經(jīng)測量得:As,A-5為850 mm2;As,F-5為850 mm2;As,A-6為1 000 mm2.

由廠房實際荷載工況下連接鋼板的受力情況可知:A軸側(cè)連接鋼板受拉,最大應(yīng)力值產(chǎn)生在重載工況下,值為249.06 MPa;F軸側(cè)連接鋼板受壓,最大應(yīng)力值產(chǎn)生在空載工況下,值為179.34 MPa.橫向連接鋼板的實際應(yīng)力值大于鋼板材料的抗拉強度設(shè)計值(215 MPa),此為連接鋼板斷裂的主要直接原因.

4 損傷分析

廠房立柱與吊車梁上翼緣的橫向連接鋼板,在結(jié)構(gòu)上的主要作用是將吊車活載產(chǎn)生的橫向水平力傳遞至立柱再傳至基礎(chǔ),保證吊車梁的橫向穩(wěn)定.吊車梁系統(tǒng)的損傷因素,主要是:由于吊車梁實際工作與計算假定不一致;梁受有設(shè)計中未考慮的諸多附加力;實際輪壓荷載常超過設(shè)計計算的取值[13].

在《混凝土結(jié)構(gòu)》中給出了對橫向連接構(gòu)件的計算:“上翼緣與柱相連的連接角鋼或連接鋼板承受吊車橫向水平荷載的作用,按壓桿計算”[14].這與前述連接鋼板的受力情況不符,計算假定與實際工作不一致.其次廠房吊車梁的設(shè)計為中級工作制,但實際吊車梁承擔(dān)的是重級工作制,實際輪壓遠(yuǎn)超設(shè)計取值.并且因吊車梁制作、安裝誤差,吊車輪與軌道及軌道與梁中線不可避免的存在偏心,使梁上翼緣的連接鋼板與柱連接處受到較大的附加扭矩,產(chǎn)生超額的疲勞應(yīng)力.

4.1 受力分析

由此次檢測結(jié)果表明,連接鋼板的受力情況不僅受壓還存在受拉的情況,因此,結(jié)合實際情況分析橫向連接鋼板的主要受力為:

1) 設(shè)計中未考慮的復(fù)雜因素:吊車梁與軌道的安裝誤差引起的梁端橫向力;

2) 吊車運行時由于吊車橋架歪曲、軌道不平行以及吊車輪子傾斜等因素引起的水平側(cè)力(俗稱卡軌力);

3) 起重機(jī)頻繁工作時,因吊車擺動引起的橫向水平力.

4.1.1 安裝誤差引起的橫向水平力

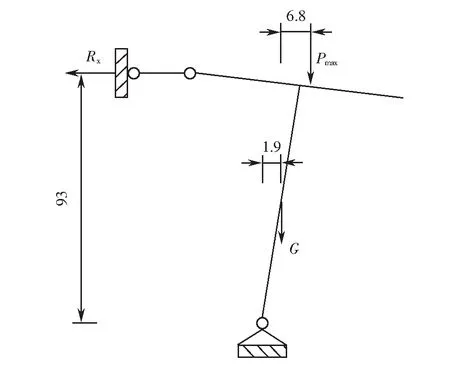

廠房吊車梁為簡支結(jié)構(gòu),與立柱的橫、豎向連接以連接鋼板焊接而成,但現(xiàn)階段廠房正常工作時吊車梁有明顯的晃動,節(jié)點構(gòu)造情況如圖8所示.因此,將吊車梁與立柱橫、豎向連接約束按鉸接考慮,受力簡圖如圖9所示.依據(jù)吊車相關(guān)技術(shù)參數(shù),廠房使用的10 t制橋式吊車最大輪壓為177 kN;1片吊車梁上自重(包含軌道)為33 kN.由檢測可得,吊車梁重心距梁底中線橫向水平偏移量e1為1.9 cm;軌道中線距梁底中線橫向水平偏移量e2為6.8 cm.因此,考慮雙吊車情況下豎向荷載產(chǎn)生的橫向水平力:

RXQs=μ(1+1/2)PK,maxe2/H.

(3)

RXQd=μ(1+1/6)PK,maxe2/H.

(4)

式中:RXQs、RXQd為雙吊車豎向荷載及單吊車豎向荷載產(chǎn)生的橫向水平力;μ為吊車梁豎向沖擊系數(shù),μ=1.1;PK,max為吊車最大輪壓;e2為軌道中線橫向水平偏移量;H為立柱側(cè)連接鋼板焊接點距梁底距離.

RXG=Ge1/(2H).

(5)

式中:RXG為吊車自重產(chǎn)生的橫向水平力;G為吊車梁自重;e1為吊車梁重心橫向水平偏移量.

由式(3)~(5)得:RXQs=19.41μkN;RXQd=15.10μkN;RXG=0.67 kN.

圖8 連接板計算模型Fig.8 Calculation model of connection plate

4.1.2 復(fù)雜因素下產(chǎn)生的卡軌力

依據(jù)設(shè)計資料及《混凝土結(jié)構(gòu)》[14]計算吊車的橫向水平荷載,則單輪產(chǎn)生的橫向水平荷載標(biāo)準(zhǔn)值:

(6)

式中:TK為1個輪子傳遞的水平荷載標(biāo)準(zhǔn)值;α為吊車橫向水平荷載系數(shù),依據(jù)規(guī)范[4]查得α=0.12;G2,K、G3,K分別為小車自重、吊車額定起吊質(zhì)量對應(yīng)的重力標(biāo)準(zhǔn)值.

圖9 吊車梁傾斜后的受力簡圖 (單位:cm)Fig.9 The force after the crane beam inclined(unit:cm)

由式(6)得:TK=5.702 kN.

卡軌力是由多種復(fù)雜因素的影響而產(chǎn)生的,現(xiàn)今規(guī)范對此沒有明確的計算指導(dǎo).因此,參考規(guī)范[3]的規(guī)定,取橫向水平荷載動力系數(shù)α1=5.0,來考慮由吊車的制作、安裝誤差及軌道不平順等因素影響下產(chǎn)生的卡軌力.則考慮雙吊車情況梁端連接板的最大水平力:

Tk1s,max=TK×(1+1/2)α1.

(7)

式中:Tk1s,max為2臺吊車時因吊車的制作、安裝誤差及軌道不平順等因素影響產(chǎn)生的橫向水平力;α1為橫向水平荷載動力系數(shù).

則考慮單吊車情況梁端連接板的最大水平力:

Tk1d,max=TK×(1+1/6)α1.

(8)

式中:Tk1d,max為1臺吊車時因吊車的制作、安裝誤差及軌道不平順等因素影響產(chǎn)生的橫向水平力.

由式(7)、(8)得:Tk1s,max=42.77 kN;Tk1d,max=33.27 kN.

由于缺乏其他方面的資料,此處僅考慮小車制動力產(chǎn)生的橫向水平力乘以橫向沖擊系數(shù)計算卡軌力,因此,計算值與實際值相比偏小,但也能表明連接鋼板大致的受力情況.

4.1.3 起重機(jī)搖擺力

規(guī)范[15]規(guī)定,計算吊車梁橫向連接時,應(yīng)考慮因起重機(jī)擺動引起的橫向水平力,此力不宜與規(guī)范[4]的橫向水平荷載同時考慮.

根據(jù)規(guī)范[15],計算輪壓處橫向水平力標(biāo)準(zhǔn)值Hk.

Hk=αPK,max,

(9)

式中:Hk為吊車搖擺產(chǎn)生的橫向水平力標(biāo)準(zhǔn)值;α為系數(shù)對抓斗吊車取0.15.

考慮2臺吊機(jī)擺動的情況,連接板最大水平力:

T1s,max=Hk(1+1/2)μ.

(10)

式中:T1s,max為2臺吊車搖擺產(chǎn)生的橫向水平力.

考慮1臺吊機(jī)擺動的情況,連接板最大水平力:

T1d,max=Hk(1+1/6)μ.

(11)

式中:T1d,max為1臺吊車搖擺產(chǎn)生的橫向水平力.

由式(9)~(11)得:T1s,max=43.73 kN;T1d,max=34.07 kN.

4.1.4 橫向連接鋼板承載能力

由設(shè)計資料[11],查得DL-7吊車梁連接鋼板的基本參數(shù):

設(shè)計規(guī)格:1) 材質(zhì)Q235B;2) 截面尺寸:① 100 mm×12 mm;② L80 mm×8 mm.

由實測得到吊車梁連接鋼板的基本參數(shù):

實際規(guī)格:1) 材質(zhì)Q235B;2) 截面尺寸:100 mm×10 mm.

依據(jù)荷載規(guī)范[4]及鋼結(jié)構(gòu)規(guī)范[15],得到最不利荷載組合:

組合1(吊機(jī)搖擺力)

Fd=γoψ(RXQs+T1s,max).

(12)

式中:Fd為吊機(jī)搖擺力作用下橫向連接鋼板產(chǎn)生的最不利荷載值;γo為構(gòu)件重要性系數(shù),取1.1;ψ為活載分項系數(shù),取1.5.

組合2(卡軌力)

Fk=γoψ(RXQs+Tk1s,max).

(13)

式中:Fk為卡軌力作用下橫向連接鋼板產(chǎn)生的最不利荷載值.

由式(12)、(13)得:Fd=107.4 kN;Fk=105.80 kN.

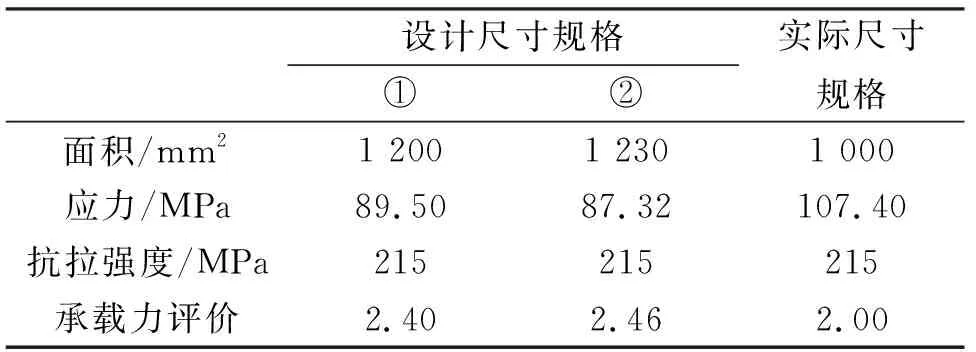

由規(guī)范[15]得到Q235B的抗拉強度設(shè)計值215 MPa,則檢算結(jié)果,如表4所列.

表4 連接板抗拉承載力檢算結(jié)果

以上荷載組合產(chǎn)生的合力未超過連接鋼板的極限承載能力.連接鋼板能夠承受目前系統(tǒng)產(chǎn)生的橫向水平力.但連接鋼板在吊車循環(huán)往復(fù)運動下,連接鋼板出現(xiàn)損傷,因此,還需對連接鋼板進(jìn)行疲勞分析.

4.2 連接鋼板疲勞分析

若吊車梁系統(tǒng)的安裝滿足設(shè)計要求,連接鋼板在無活載時不受拉力.實際情況表明,無活載時在吊車梁的傾斜及軌道偏心等安裝誤差情況下,連接鋼板所受拉力很小.根據(jù)廠房作業(yè)信息,連接鋼板損傷嚴(yán)重的軸柱,為1臺吊車間歇性、高強度運行的情況下,連接鋼板反復(fù)承受橫向水平力,產(chǎn)生的破壞.結(jié)合檢測數(shù)據(jù)得連接鋼板的拉力:

Nmin=RXG.

(14)

Nmax=RXG+T1d,max/μ.

(15)

式中:Nmin為橫向連接鋼板最小拉力;Nmax為橫向連接鋼板最大拉力.

由式(15)得:Nmax=31.64 kN.

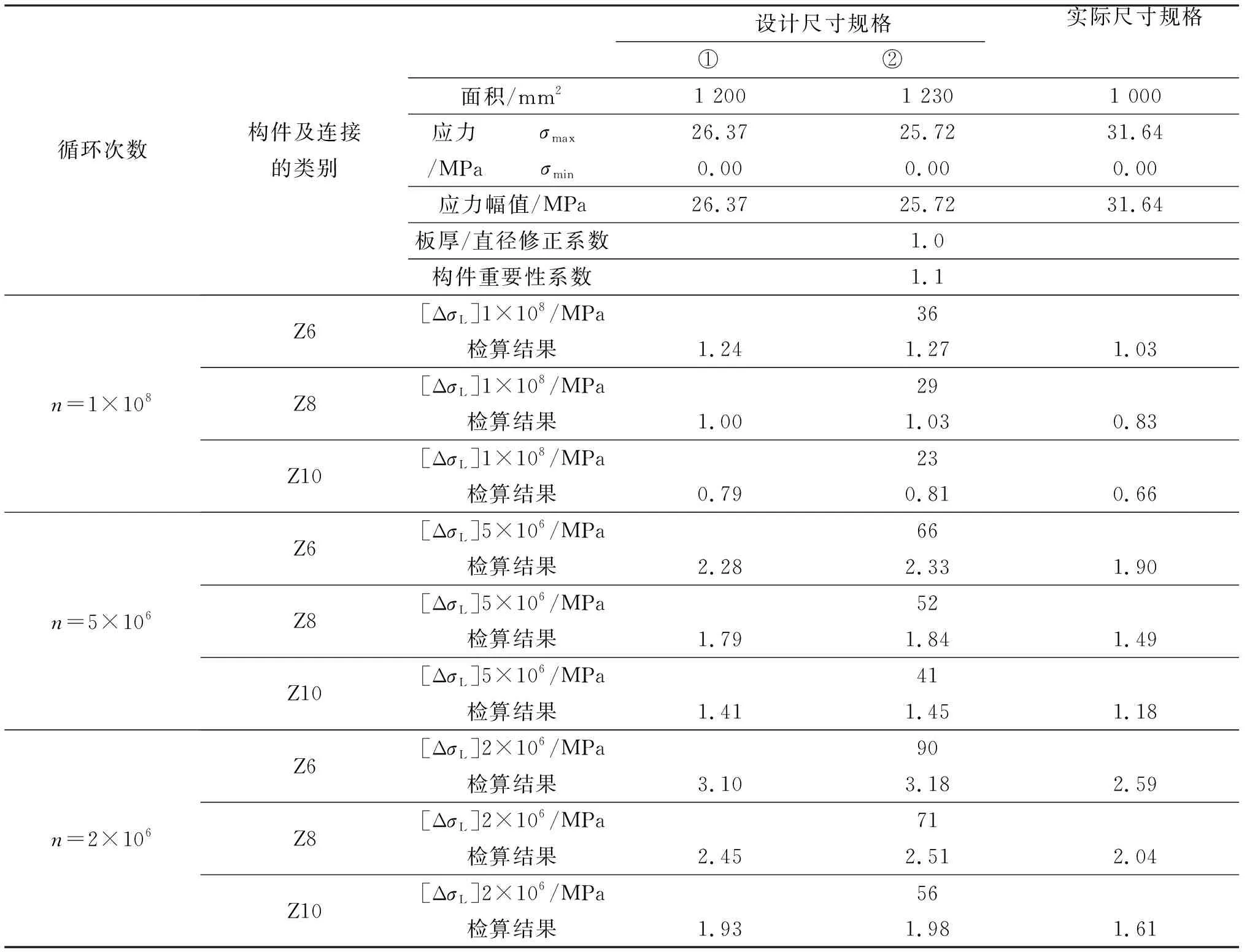

設(shè)計資料[9]梁柱聯(lián)結(jié)詳圖中詳細(xì)指導(dǎo)了橫向連接鋼板與立柱預(yù)埋鋼板的焊接類型及要求,但未對連接鋼板與吊車梁梁頂預(yù)埋鋼板的焊接類型及要求進(jìn)行指導(dǎo).由于材料加工及焊接,可能會明顯降低母材的疲勞強度,因此,結(jié)合規(guī)范[13]判斷出連接鋼板的焊接類型為Z6、Z8、Z10,計算各焊接類型在相同的受力及不同的加載次數(shù)下鋼板的實際疲勞應(yīng)力,并與鋼板疲勞應(yīng)力設(shè)計限值比較.如表5所列.

表5 連接鋼板疲勞檢算結(jié)果

從表中可得,焊接導(dǎo)致了母材疲勞強度容許值明顯降低;不同焊接類型,其連接處母材疲勞強度容許值差異顯著.其中Z8、Z10兩種焊接類型在加載次數(shù)達(dá)到1×108時,設(shè)計截面及實際截面的比值均小于1,表明:在廠房吊車工作時產(chǎn)生的橫向荷載反復(fù)加載下,連接鋼板設(shè)計截面及實際截面,易發(fā)生破壞.Z8、Z10的焊縫類型位于連接鋼板與吊車梁頂?shù)暮附硬课唬f明此部位在循環(huán)應(yīng)力下易發(fā)生斷裂,這與現(xiàn)場連接鋼板的斷裂位置相符.

4.3 連接鋼板斷裂原因

綜上分析,結(jié)合廠房吊車梁系統(tǒng)構(gòu)件的損傷情況,廠房吊車梁連接鋼板斷裂主要是由于荷載作用引起的損傷和破壞,具體原因有以下幾點:

1) 吊車梁系統(tǒng)實際工作荷載與設(shè)計荷載不符,導(dǎo)致吊車梁內(nèi)力分析、截面選擇、構(gòu)造處理和節(jié)點設(shè)計出現(xiàn)較大的隱患.

2) 吊車梁的安裝誤差遠(yuǎn)超規(guī)范限值,吊車梁傾斜,致使吊車正常運行時傾斜擠壓軌道,固定軌道的錨栓斷裂,軌道線型水平彎曲,軌距不平順,產(chǎn)生較大的卡軌力,導(dǎo)致連接鋼板承受較大的附加水平荷載.

3) 橫向連接鋼板截面尺寸與設(shè)計尺寸不符,連接板尺寸不足,使連接板的實際應(yīng)力較高.鋼板焊接工藝粗糙,有可能存在較高的殘余應(yīng)力,造成連接鋼板發(fā)生疲勞破壞.

5 結(jié)論

工業(yè)廠房中梁上翼緣與柱相互連接的強度,在設(shè)計時僅考慮了相對理想的狀態(tài),而實際情況中,連接構(gòu)件采用不同的連接類型,對母材的疲勞容許值影響不同,有些甚至能較大降低母材的疲勞容許值;梁的制作、安裝精度遠(yuǎn)超設(shè)計時考慮的情況,連接構(gòu)件會受到超乎預(yù)料的較大附加力,造成連接鋼板的實際工作與計算假定不一致.這些因素綜合考慮,是使橫向連接構(gòu)件損傷的主要原因.因此,針對單層單跨工業(yè)廠房吊車梁系統(tǒng)的損傷情況及檢測結(jié)果,分析了吊車梁與立柱連接鋼板斷裂的影響因素,對此類廠房設(shè)計提出以下建議:

1) 單層工業(yè)廠房在設(shè)計時建議考慮廠房后期提高吊車工作制的可能性,特別是中級提高至重級時,需提高對吊車梁內(nèi)力分析、截面選擇、構(gòu)造處理和節(jié)點的設(shè)計標(biāo)準(zhǔn).

2) 吊車梁橫向連接構(gòu)造部位,在實際情況中因各種復(fù)雜因素,此細(xì)節(jié)僅按壓桿計算與受力環(huán)境不符,節(jié)點連接構(gòu)造部位存在既受壓也受拉的情況.

3) 吊車梁構(gòu)件的制作、安裝精度對吊車梁橫向受力的影響最為直接,當(dāng)安裝精度超過規(guī)范要求時,需盡快修正,避免由于長期的吊車運行,造成鋼軌橫向水平不平順,產(chǎn)生較大的卡軌力,危及廠房安全.