等離子體密度調(diào)控CrN薄膜結(jié)構(gòu)改性Ti6Al4V雙極板

杜峰,周艷文,王英涵,方方,張開(kāi)策,粟志偉,徐帥,王鼎

等離子體密度調(diào)控CrN薄膜結(jié)構(gòu)改性Ti6Al4V雙極板

杜峰,周艷文,王英涵,方方,張開(kāi)策,粟志偉,徐帥,王鼎

(遼寧科技大學(xué) 材料與冶金學(xué)院 表面工程研究所,遼寧 鞍山 114051)

滿足質(zhì)子交換膜燃料電池雙極板的使用要求。采用熱絲增強(qiáng)等離子體磁控濺射技術(shù),通過(guò)改變熱絲放電電流調(diào)控濺射等離子體密度,在Ti6Al4V(TC4)合金表面制備了氮化鉻(CrN)薄膜。隨著熱絲放電電流從0 A增加至32 A,真空腔內(nèi)等離子體密度增強(qiáng),?50 V偏壓下基體偏流密度從0.07 mA/cm2增至0.7 mA/cm2。CrN薄膜擇優(yōu)取向從低應(yīng)變能的(111)轉(zhuǎn)變成表面能更低的(200)擇優(yōu)取向。薄膜表面形貌由較疏松的四棱錐型轉(zhuǎn)變成致密球形;無(wú)熱絲時(shí),CrN薄膜顯示有鉻的(110)衍射峰且鉻原子數(shù)分?jǐn)?shù)為52.16%,為富金屬薄膜。熱絲放電電流為16 A和32 A時(shí),CrN薄膜中的鉻原子數(shù)分?jǐn)?shù)分別降至50.79%和49.82%,且無(wú)Cr的衍射峰,即逐漸轉(zhuǎn)變?yōu)樨氥t。采用熱絲輔助磁控濺射,將使氮?dú)怆x化率增大,活性增強(qiáng),引起薄膜貧鉻。模擬雙極板工作環(huán)境下,與TC4腐蝕電流密度1.5×10?8A/cm2相比,CrN薄膜的腐蝕電流密度由無(wú)熱絲的3×10?5A/cm2降至使用熱絲的9×10?9A/cm2。對(duì)電化學(xué)阻抗譜擬合等效電路表明,無(wú)熱絲放電電流條件下制備的CrN薄膜等效電路中出現(xiàn)了基體與涂層間的電阻,說(shuō)明疏松涂層為腐蝕液提供了通道,在基體和涂層間形成了腐蝕。16 A和32 A熱絲放電電流條件下制備的CrN薄膜與表面無(wú)涂層的鈦合金等效電路相同,說(shuō)明致密涂層能有效阻礙腐蝕介質(zhì)的滲入,具有最佳腐蝕抗性。無(wú)熱絲放電電流時(shí)接觸電阻為7.95 mΩ·cm2,熱絲放電電流16 A時(shí)接觸電阻增至15.65 mΩ·cm2,32 A時(shí)接觸電阻大幅增加。在質(zhì)子交換膜燃料電池雙極板備選材料鈦合金表面制備致密CrN薄膜,增強(qiáng)了基體的耐蝕性,但貧鉻組分導(dǎo)致薄膜電阻增大。在鈦合金電極板表面制備致密且略富金屬或化學(xué)劑量比相當(dāng)?shù)腃rN薄膜,將滿足其作為燃料電池雙極板的使用條件。

TC4鈦合金;雙極板;磁控濺射;等離子體密度;CrN薄膜;腐蝕抗性

燃料電池是替代不可再生能源的一種新型能源[1],它擁有零污染、高轉(zhuǎn)換率、運(yùn)行溫度低等優(yōu)點(diǎn)[2-3]。質(zhì)子交換膜燃料電池作為第五代新型燃料電池,是可以轉(zhuǎn)化氫能為電能的新型能源。質(zhì)子交換膜燃料電池由質(zhì)子交換膜、催化層及雙極板組成[4],其中雙極板的應(yīng)用一直是研究重點(diǎn),雙極板要求具備高耐酸蝕、高導(dǎo)電、高成形、低透氣且輕量化[5-6]。在雙極板工作環(huán)境中,金屬較差的耐蝕性及金屬表面導(dǎo)電性能的衰減阻礙其工業(yè)化應(yīng)用。為了改善金屬的耐蝕性能并且抑制金屬導(dǎo)電性能的衰減,通過(guò)制備致密的導(dǎo)電陶瓷涂層對(duì)金屬表面改性是一種有效提高其耐酸蝕性且保障導(dǎo)電性的方法。

近年來(lái),學(xué)者們采用各種表面改性技術(shù),在金屬雙極板表面沉積薄膜以達(dá)到對(duì)其改性的目的。例如,采用電沉積法在AISI1020上沉積Ni-Cr-P[5]、SS304上沉積CrC[7],此制備方法簡(jiǎn)單、沉積速度快、成本低,但存在薄膜應(yīng)力大、薄膜易開(kāi)裂等問(wèn)題;采用物理氣相沉積法在SS316L上沉積CrN[8]、TiAlN[9]及金屬Ti上沉積TiN[10],此制備方法工藝簡(jiǎn)單、膜基結(jié)合力強(qiáng),但薄膜一般呈柱狀結(jié)構(gòu),柱狀晶間隙可能會(huì)成為腐蝕通道;采用化學(xué)氣象沉積法在SS316上沉積ZnSnO:F[11]及Fe2Ti[12],此制備方法繞鍍性強(qiáng)、薄膜成分易控制,但沉積速率低;采用水熱法在TA2上沉積C/PTFE/TiN[13],此制備方法工藝簡(jiǎn)單,但薄膜常有大顆粒,可能不利于長(zhǎng)期腐蝕;采用熱噴涂法在金屬Al上沉積NiCrBSi[1],此制備方法沉積速度快、工藝簡(jiǎn)單,但薄膜疏松多孔,不能成功阻礙腐蝕介質(zhì)的滲入。諸多改性研究中,薄膜材質(zhì)選擇上多以化學(xué)穩(wěn)定性強(qiáng)、導(dǎo)電性高為主,其中金屬氮化物(CrN[8]、TiN[10]等)、碳化物(CrC[7]等)鍵能高、導(dǎo)電性強(qiáng)且成分比例易調(diào)控。表面改性技術(shù)以可實(shí)現(xiàn)工業(yè)化應(yīng)用為主,其中物理氣相法制備的薄膜成分均勻、表面光滑、缺陷少且工藝簡(jiǎn)單。為了改善物理氣相沉積制備薄膜疏松的缺點(diǎn),利用輔助電子源促進(jìn)氣體離化,提高薄膜結(jié)構(gòu)的致密性,可能成為涂層雙極板滿足美國(guó)能源部(United States Department of Energy,USDOE)標(biāo)準(zhǔn)(腐蝕電流密度小于10?6A/cm2,接觸電阻小于10 mΩ·cm2)的一種有效方法。

本文以高比強(qiáng)度、低密度的輕質(zhì)Ti6Al4V(TC4)合金[14]為雙極板基體材料,利用熱絲增強(qiáng)等離子體磁控濺射制備化學(xué)穩(wěn)定性強(qiáng)、符合化學(xué)計(jì)量比氮化鉻(CrN)薄膜。通過(guò)調(diào)控?zé)峤z放電電流改變磁控濺射等離子體密度,從而調(diào)節(jié)離子對(duì)生長(zhǎng)中薄膜的轟擊程度,在TC4合金基體表面獲得形貌、結(jié)構(gòu)及致密度不同的CrN薄膜,并探討薄膜形貌、結(jié)構(gòu)及致密度對(duì)模擬雙極板工作環(huán)境下CrN/TC4系統(tǒng)耐酸蝕性的影響。

1 實(shí)驗(yàn)

1.1 制備和工藝

實(shí)驗(yàn)基體使用TC4合金,厚度為3 mm,長(zhǎng)寬均為15 mm。試樣表面經(jīng)過(guò)機(jī)械打磨拋光至鏡面后,用丙酮和酒精進(jìn)行聲波振動(dòng)清洗各1 200 s。對(duì)試樣進(jìn)行高壓空氣吹掃后放入真空室。真空室為直徑900 mm、高1 000 mm的圓柱。實(shí)驗(yàn)使用3個(gè)非平衡磁控濺射靶材,每個(gè)靶材為純度99.9%的Cr靶。實(shí)驗(yàn)過(guò)程中靶材設(shè)定恒流6 A、頻率50 kHz、占空比80%。實(shí)驗(yàn)時(shí)保證基體面積相同,實(shí)驗(yàn)開(kāi)始后等待本底真空達(dá)到3×10?3Pa,進(jìn)行真空室梯度加熱到400 ℃。隨后通Ar(流量100 ml/min)對(duì)真空室進(jìn)行冷卻并保持壓強(qiáng)在0.4 Pa,此時(shí)對(duì)基體進(jìn)行離子清洗,基體脈沖偏壓首先保持?120 V工作1 800 s后,基體脈沖偏壓保持?300 V工作1 800 s。離子清洗后基體電源改為直流偏壓保持?50 V,沉積純Cr打底層300 s,隨后通入N2,設(shè)定N2流量為100 ml/min。在此實(shí)驗(yàn)條件下沉積CrN薄膜3 000 s。實(shí)驗(yàn)采用鎢絲發(fā)射熱電子輔助氣體離化[15],3根直徑為0.4 mm、長(zhǎng)為1 000 mm的鎢絲纏繞在一起作為實(shí)驗(yàn)熱絲,真空室內(nèi)安裝4根實(shí)驗(yàn)熱絲。熱絲加熱電源為50 Hz的交流電源,偏壓電源為直流電源,設(shè)定為?120 V。以熱絲的總電流為實(shí)驗(yàn)變量,通過(guò)調(diào)節(jié)熱絲放電電流獲得不同實(shí)驗(yàn)工藝,具體工藝參數(shù)如表1所示。

表1 實(shí)驗(yàn)工藝參數(shù)

Tab.1 Experiment process parameters

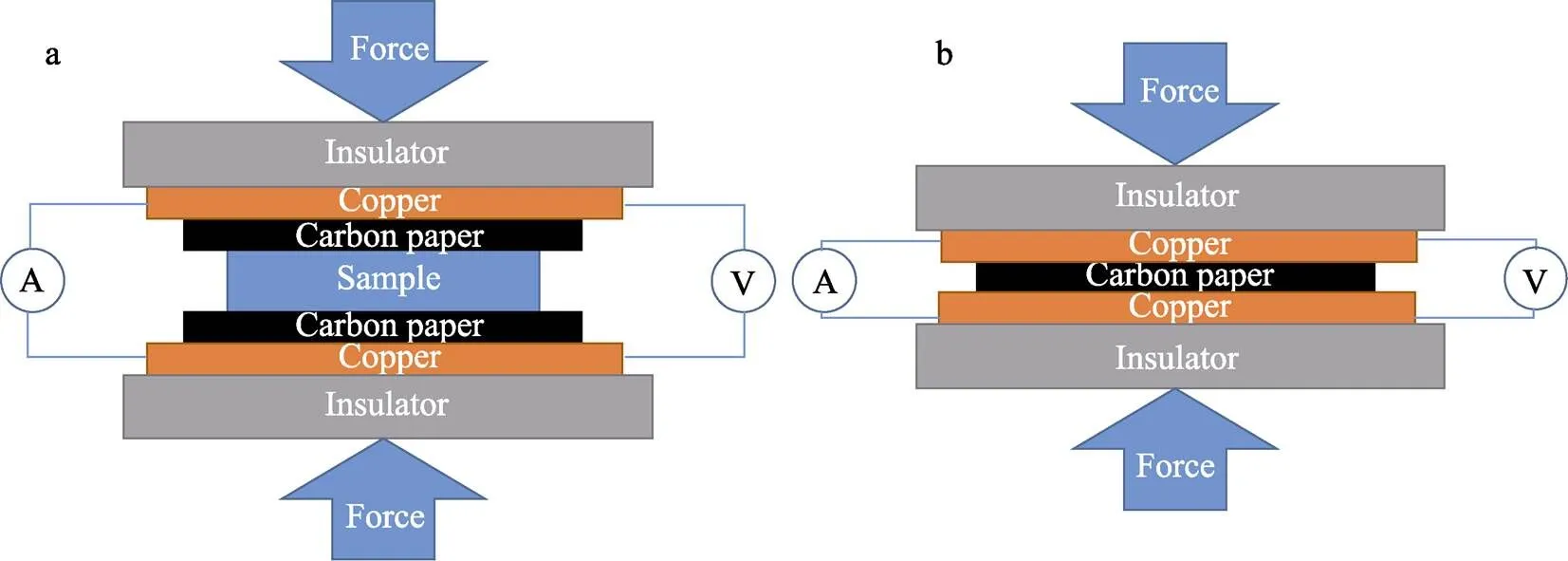

1.2 薄膜表征

改變熱絲放電電流按預(yù)定工藝制備CrN薄膜,利用Alpha-step D-100型臺(tái)階儀測(cè)定厚度,平均沉積速率根據(jù)所測(cè)厚度進(jìn)行計(jì)算。利用X’Pert Powder X-ray diffractometer分析相結(jié)構(gòu),2衍射角取20°~100°,掃描時(shí)間為480 s,掃描步長(zhǎng)為0.03°。利用SIGMA HD場(chǎng)發(fā)射電子顯微鏡觀察表面形貌、截面形貌和能譜分析。利用Vertex. C. EIS型電化學(xué)工作站在模擬雙極板服役環(huán)境(0.5 mol H2SO4+0.000 2% HF)中分析動(dòng)電位極化曲線、恒電位(模擬雙極板陽(yáng)極0.6 V,陰極?0.1 V)極化曲線以及交流極化阻抗。測(cè)量體系采用三電極體系,工作電極為不同熱絲放電電流下制備的試樣,參比電極為Ag/AgCl電極,輔助電極為鉑電極,極化曲線電位掃描范圍為?0.6~1.2 V,掃描速度為1 mV/s,交流阻抗掃描范圍為0.01~100 kHz,掃描振幅為0.01 V。根據(jù)Wang測(cè)量法[16]原理制作接觸電阻測(cè)量工作站,測(cè)量表面接觸電阻如圖1所示。根據(jù)式(1)—(3)計(jì)算相應(yīng)組合電路的電阻值,a、b為計(jì)算總電阻值,為不同壓力下測(cè)得的電壓值,為外加電流,為試樣面積,cu為銅片電阻,c為導(dǎo)電碳紙電阻,s為試樣電阻,s-c為試樣與碳紙接觸電阻,c-cu為碳紙與銅片接觸電阻,o為外電路電阻。

圖1 接觸電阻測(cè)量裝置示意圖

由式(2)和式(3)可得:

因?yàn)榻饘倩讟悠泛吞技埦鶠殡姷牧紝?dǎo)體,故體電阻近似為0,則s?c=(a?b)/2。

2 結(jié)果與討論

2.1 基體偏流密度

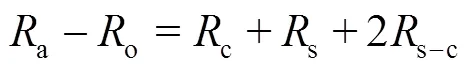

基體偏流密度反映了到達(dá)基體離子的數(shù)量,即反映了離子對(duì)生長(zhǎng)中薄膜轟擊的頻率。鎢絲作為輔助電子源,其放電電流代表了提供給磁控濺射真空腔中參與氣體(氬氣Ar和氮?dú)釴2)離化的電子流密度。電子流密度增加將相應(yīng)增加真空腔內(nèi)氣體的離化率,即增強(qiáng)磁控濺射的等離子體密度。受基體負(fù)偏壓的吸引,部分離化的陽(yáng)原子或分子離子將被加速吸引至基體表面。所吸引的陽(yáng)離子數(shù)量可以用基體偏流密度表示。如圖2所示,熱絲放電電流為0 A時(shí),在基體偏壓?50 V下,基體電流密度接近0.07 mA/cm2;當(dāng)熱絲放電電流增至16 A,相同基體偏壓下的基體偏流密度為0.4 mA/cm2,約為無(wú)熱絲放電電流下6倍;當(dāng)熱絲放電電流為32 A,基體偏流密度為0.7 mA/cm2,約為無(wú)熱絲放電電流下的10倍,即熱絲輔助磁控濺射氣體離化作用顯著。

圖2 變熱絲放電電流基體偏壓和基體電流密度

由薄膜生長(zhǎng)理論可知,基體偏壓為吸引到基體的陽(yáng)離子提供能量,以適當(dāng)?shù)碾x子能量轟擊吸附在基體表面的粒子時(shí),粒子獲得克服柱間勢(shì)能的能量而填充于間隙中,同時(shí)不引起薄膜內(nèi)應(yīng)力的大幅提高;較高的離子密度使吸附粒子受轟擊的幾率增加,提高了薄膜生長(zhǎng)過(guò)程中柱間隙的填充幾率,使薄膜致密度增高。在本實(shí)驗(yàn)中,通過(guò)調(diào)節(jié)熱絲放電電流,將有效調(diào)控到達(dá)基體的離子流密度,從而獲得薄膜所需的形貌、結(jié)構(gòu)和致密度。

2.2 CrN薄膜相結(jié)構(gòu)及微觀形貌

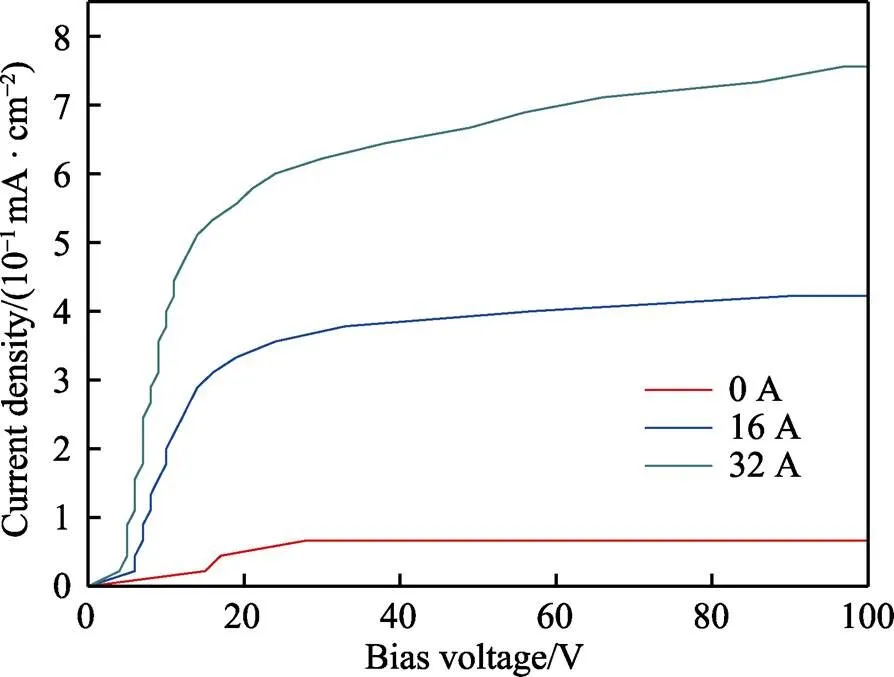

TC4合金基體及改變熱絲放電電流制備的CrN薄膜的XRD圖譜如圖3所示,基體主峰顯示與α-Ti特征峰高度一致。熱絲放電電流為0 A時(shí),薄膜呈現(xiàn)CrN(111)、(220)取向,以及微弱的Cr(110)取向。此時(shí),因?yàn)榛w偏流密度較低,CrN薄膜沿低應(yīng)變能取向(111)面生長(zhǎng)[17],同時(shí)還沿半晶面(220)生長(zhǎng),呈現(xiàn)獲取能量不足的自由生長(zhǎng)狀態(tài)。熱絲放電電流為16 A時(shí),真空腔內(nèi)氣體離化率增加導(dǎo)致薄膜沉積受離子轟擊頻次增加近6倍,吸附粒子在基體表面的擴(kuò)散能力顯著增強(qiáng),從而促進(jìn)吸附粒子有序排列,因此CrN薄膜沿低表面能取向(200)面生長(zhǎng)[18-19]。但離子對(duì)生長(zhǎng)中薄膜轟擊頻次帶來(lái)的能量,還不足以完全使其沿低表面能取向生長(zhǎng),因此部分低應(yīng)變能面(111)取向依然存在,且由于高密度離子轟擊,打底層Cr峰寬化,則Cr峰峰強(qiáng)較弱。隨著熱絲放電電流進(jìn)一步增加到32 A時(shí),陽(yáng)離子對(duì)生長(zhǎng)中的薄膜轟擊頻次增長(zhǎng)了近10倍,因此CrN(200)、(111)的相對(duì)峰強(qiáng)增強(qiáng),即薄膜更趨向于沿(200)低表面能取向擇優(yōu)生長(zhǎng)。總之,熱絲放電電流增加,基體偏流密度增大,在?50 V相同偏壓下,高密度離子轟擊使CrN薄膜生長(zhǎng)擇優(yōu)取向面轉(zhuǎn)變?yōu)榈捅砻婺艿模?00)面。

圖3 變熱絲放電電流CrN薄膜的XRD衍射圖譜

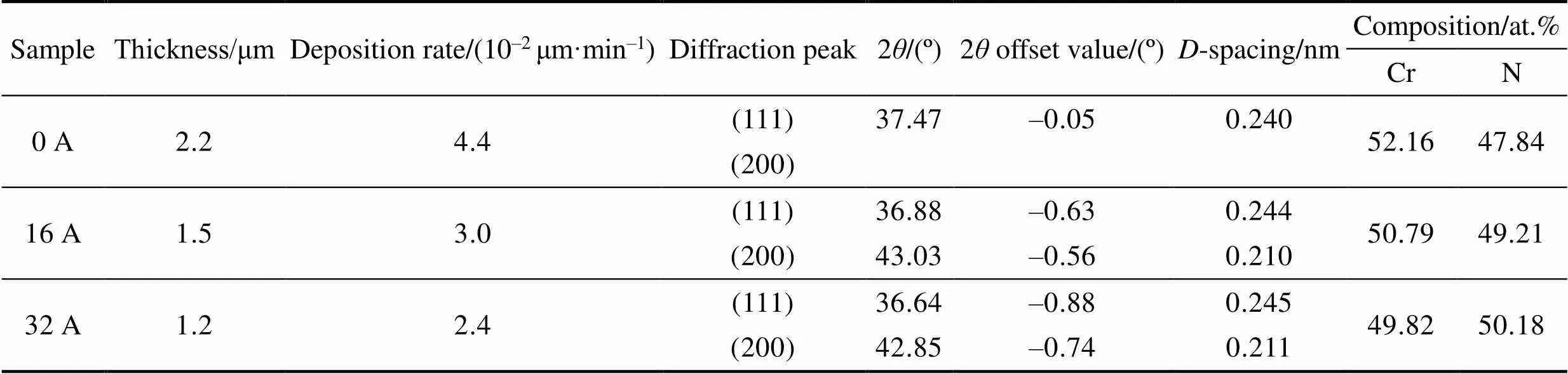

XRD數(shù)據(jù)擬合結(jié)果如表2所示。隨熱絲放電電流的增加,CrN主峰位較標(biāo)準(zhǔn)峰位向左偏移量增加,晶面間距均表現(xiàn)為隨熱絲放電電流的增加而增加,其中0 A薄膜較(111)標(biāo)準(zhǔn)峰位偏移量較小,僅為0.05;而16 A薄膜及32 A薄膜較(111)標(biāo)準(zhǔn)峰位偏移量分別達(dá)0.63和0.88,較(200)標(biāo)準(zhǔn)峰位偏移量分別達(dá)0.56和0.74。造成這種現(xiàn)象的原因可能是:熱絲放電電流由0 A到16 A,基體偏流密度增加6倍,薄膜表面的活性N原子數(shù)量增多,進(jìn)入CrN晶格間隙的幾率增大,因此引起CrN主峰位向左大幅偏移,且晶面間距增大;而熱絲放電電流由16 A到32 A時(shí),基體偏流密度的增加幅度相對(duì)較小,與放電電流16 A條件下制備的CrN主峰(200)相比,32 A放電電流條件下薄膜的(200)偏移量的增加量相對(duì)較小。

表2 CrN薄膜的沉積速率及XRD、成分譜信息

Tab.2 Information of the deposition rate and XRD, compositions of the CrN films

如表2所示,CrN薄膜沉積速率和沉積厚度均隨熱絲放電電流的增加而減小。熱絲放電電流增加導(dǎo)致基體偏流密度增加:一方面較高的離子密度使吸附粒子填充柱間隙的幾率增高,薄膜更致密;另一方面薄膜表面不穩(wěn)定吸附粒子被反濺射。因此,隨熱絲放電電流的增加,薄膜變致密,沉積速率下降,薄膜較薄。考慮到能譜標(biāo)定金屬含量的相對(duì)準(zhǔn)確性[20],由表2可見(jiàn),隨著熱絲放電電流的增加,CrN薄膜中Cr元素含量減少,相應(yīng)地表明N原子百分比呈現(xiàn)增長(zhǎng)趨勢(shì),薄膜從略富金屬鉻轉(zhuǎn)變成稍微貧鉻,與XRD圖譜結(jié)果一致。因?yàn)闊峤z放電電流的增大,N2離化率升高,參與反應(yīng)的活性N原子或離子增多,導(dǎo)致薄膜中氮元素百分比增大。因此,間接證實(shí)上文根據(jù)峰位偏移得出的結(jié)論:隨熱絲放電電流的增加,有可能引起部分N固溶于CrN晶格。

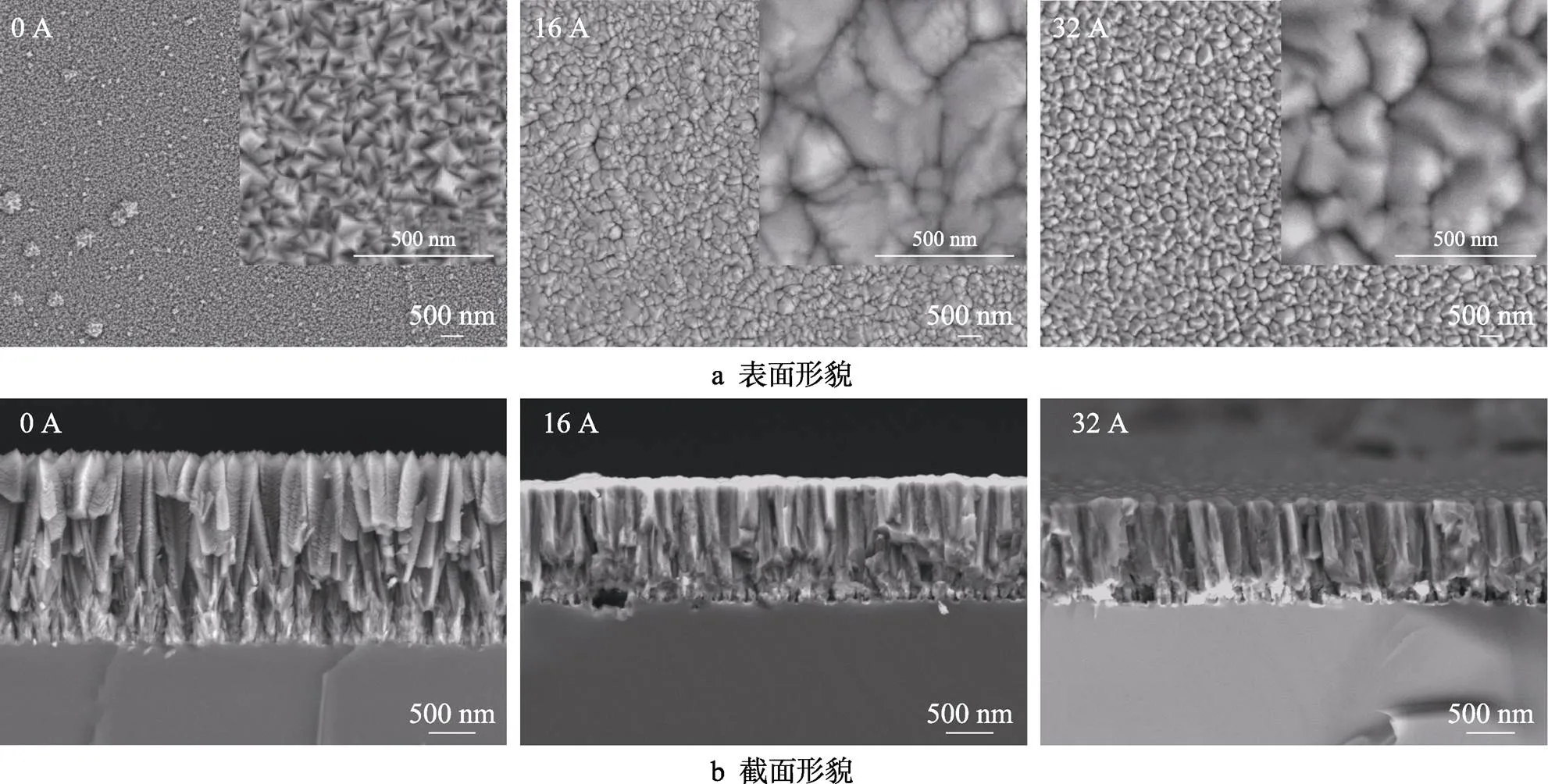

圖4為改變熱絲放電電流下制備的CrN薄膜表面及截面形貌,表面整體形貌均放大10 000倍、局部形貌均放大30 000倍,截面形貌均放大20 000倍。由圖4a可見(jiàn),熱絲放電電流為0 A時(shí)所制備的CrN薄膜表面的四棱錐型形貌,明顯可見(jiàn)針孔狀孔隙,此時(shí)截面呈較疏松的柱狀。熱絲放電電流為16 A時(shí),CrN表面呈不均勻球狀分布,截面柱排列較致密,見(jiàn)圖4b。陽(yáng)離子對(duì)生長(zhǎng)薄膜的轟擊使之變得致密,但還不足以使初生島均勻化,低應(yīng)變能面(111)和低表面能面(200)晶粒競(jìng)爭(zhēng)生長(zhǎng),造成顆粒尺寸的差異[21]。圖4c為在更高的熱絲放電電流32 A下,CrN薄膜的表面和截面形貌。薄膜表面為均勻球形,截面為致密柱狀。由于熱絲放電電流進(jìn)一步增加,氣體離化得到增強(qiáng),初生小島長(zhǎng)大速度相似,獲得的柱狀晶大小均一,薄膜取向也趨于一致,此時(shí)形成的柱狀晶更加緊湊。總之,隨熱絲放電電流的增加,CrN薄膜由組成富金屬變成略貧金屬,其微觀形貌由疏松變致密,致密薄膜對(duì)腐蝕介質(zhì)滲入的阻礙作用將更強(qiáng)。

圖4 不同熱絲放電電流下CrN的表面、截面形貌

2.3 電化學(xué)性能

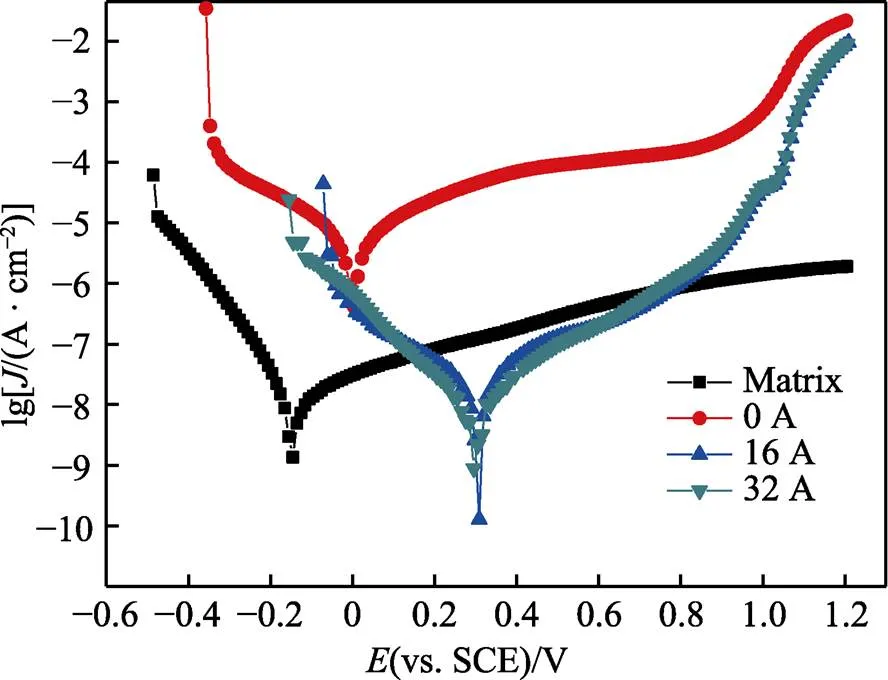

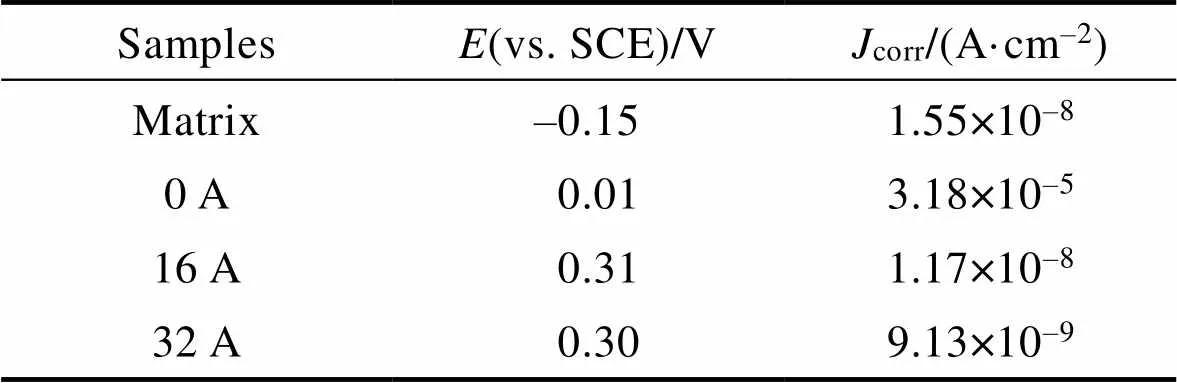

文獻(xiàn)顯示[22],在模擬雙極板工作環(huán)境(0.5 mol H2SO4+0.000 2% HF)中,TC4基體雖然在硫酸中生成鈍化膜,但由于F?的存在,鈍化膜容易降解而失效,并且鈍化性較強(qiáng)的金屬極易引發(fā)縫隙腐蝕的發(fā)生,所以TC4基體并不適合直接應(yīng)用于雙極板。圖5為在TC4合金基體表面改變熱絲放電電流制備的CrN薄膜在0.5 mol H2SO4+0.000 2% HF腐蝕液中的極化曲線。由圖5可知,與未涂層的鈦合金基體相比,涂層鈦合金的電位均正移。無(wú)熱絲放電電流條件下制備的CrN涂層的腐蝕電位和腐蝕電流密度與文獻(xiàn)[8]報(bào)道的CrN涂層(腐蝕電位接近0 V,腐蝕電流密度9.63×10?6A/cm2)相當(dāng)。與無(wú)熱絲放電電流條件下制備的CrN涂層/鈦合金腐蝕電位0.01 V相比,熱絲輔助下制備的CrN涂層/鈦合金腐蝕電位正移更加明顯,約為0.3 V。作為陶瓷材料的CrN,略富金屬鉻的彌散分布將使其腐蝕電位有一定下降。腐蝕電流密度見(jiàn)表3。隨熱絲放電電流的增加,表面涂鍍了CrN薄膜的鈦合金,腐蝕電流密度由10?5A/cm2減小至10?9A/cm2。與鈦合金基體的腐蝕電流密度10?8A/cm2相比,無(wú)熱絲放電電流條件下所制備的疏松CrN薄膜的腐蝕電流密度大幅升至10?5A/cm2,其原因可能是:(1)此時(shí)薄膜富金屬Cr,Cr與CrN存在電位差促使腐蝕加劇;(2)疏松的柱間隙為酸溶液提供了腐蝕通道,導(dǎo)致腐蝕電流密度上升。熱絲放電電流為16 A時(shí),涂層較為致密,鈦合金基體和涂層的腐蝕電流相當(dāng)。32 A熱絲放電電流下所制備的均勻、致密、無(wú)缺陷薄膜,腐蝕電流密度最低,可能具有最佳的腐蝕抗性。

圖5 模擬雙極板工作環(huán)境中的動(dòng)電位極化曲線

表3 不同熱絲放電電流下CrN薄膜的自腐蝕電位和腐蝕電流密度

Tab.3 Self-corrosion potential and curren density of CrN films under different filament discharge currents

薄膜在模擬雙極板工作環(huán)境(0.5 mol H2SO4+ 0.000 2% HF)中的恒電位極化曲線如圖6所示。由圖6a可知,在模擬雙極板陰極工作環(huán)境中,只有多孔疏松且富Cr的無(wú)熱絲輔助條件下制備的薄膜的腐蝕電流密度較大;而使用熱絲輔助沉積后,CrN涂層/鈦合金的腐蝕電流密度相差不大,且至1 800 s時(shí)也比較穩(wěn)定。熱絲放電電流為0 A時(shí),在腐蝕初期腐蝕介質(zhì)不斷滲入疏松薄膜,約800 s時(shí)保持腐蝕電流密度穩(wěn)定,此時(shí)腐蝕介質(zhì)穿過(guò)疏松薄膜與基體反應(yīng)后,最終過(guò)渡到鈍化的相對(duì)穩(wěn)定態(tài);同時(shí)涂層中富含的Cr也與腐蝕介質(zhì)反應(yīng)直到生成相對(duì)穩(wěn)定的鈍化膜。16 A薄膜和32 A薄膜因?yàn)楸砻嬷旅埽诟g初期就阻礙了腐蝕介質(zhì)的滲入,薄膜元素組成又是化學(xué)劑量比相當(dāng)或略貧金屬的CrN,所以迅速保持較低的腐蝕電流密度且無(wú)明顯起伏。由圖6b可知,在模擬雙極板陽(yáng)極工作環(huán)境中,CrN薄膜的腐蝕電流密度均具有與模擬陰極環(huán)境相同的變化趨勢(shì)。總之,在1 800 s內(nèi)的模擬環(huán)境測(cè)試中,熱絲放電電流16 A和32 A條件下制備的CrN薄膜表現(xiàn)出良好的腐蝕抗性。

圖6 模擬雙極板工作環(huán)境中的恒電位極化曲線

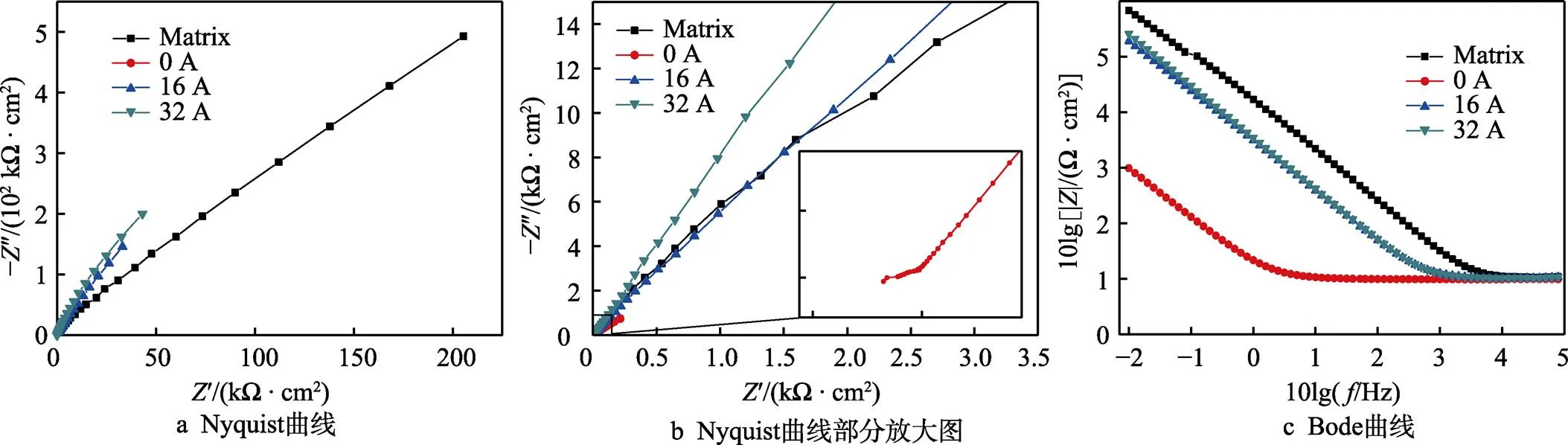

改變熱絲放電電流制備的CrN薄膜Nyquist曲線如圖7a所示,所有的曲線都呈半圓弧態(tài)。Nyquist曲線部分放大如圖7b所示,0 A條件下制備的CrN薄膜的高頻區(qū)阻抗圖譜,發(fā)現(xiàn)該阻抗弧由2個(gè)半圓弧組成。低頻區(qū)的半圓弧可能是腐蝕介質(zhì)通過(guò)疏松柱狀晶間隙滲入薄膜內(nèi)部而引起的阻抗弧;而高頻區(qū)的半圓弧則為富Cr薄膜鈍化過(guò)程中引起的阻抗弧。鈦合金基體、熱絲放電電流16 A和32 A下制備的CrN薄膜的Nyquist曲線均由1個(gè)完整的半圓弧組成。其中鈦合金基體的阻抗弧半徑相對(duì)薄膜較小,說(shuō)明其耐蝕性低于化學(xué)劑量比相當(dāng)?shù)闹旅蹸rN薄膜。由于薄膜內(nèi)柱狀晶結(jié)構(gòu)排列緊湊,腐蝕介質(zhì)很難通過(guò)柱狀晶間隙到達(dá)基體,因此2種薄膜阻抗弧半徑相差不明顯。因?yàn)?2 A薄膜表面顆粒度均勻且缺陷最少,因此其阻抗弧半徑比16 A薄膜略大,說(shuō)明其腐蝕抗性比16 A薄膜略強(qiáng)。改變熱絲放電電流制備的CrN薄膜Bode曲線如圖7c所示,0 A薄膜阻抗最小且隨著交流阻抗頻率的增加減小速度最快,說(shuō)明0 A薄膜疏松的結(jié)構(gòu)并不能有效阻礙腐蝕介質(zhì)滲入,腐蝕介質(zhì)很快進(jìn)入到薄膜與基體的界面處形成穩(wěn)定的雙電層。而16 A薄膜和32 A薄膜均表現(xiàn)出比0 A薄膜更高的阻抗且阻抗減慢速率更小,與基體速率基本一致,說(shuō)明此時(shí)薄膜具有更強(qiáng)的腐蝕抗性,且兩者雙電層結(jié)構(gòu)相同。

圖7 變熱絲放電電流CrN薄膜的EIS圖

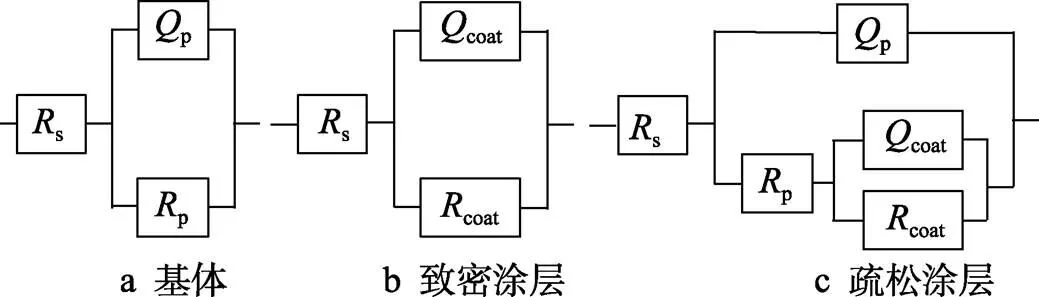

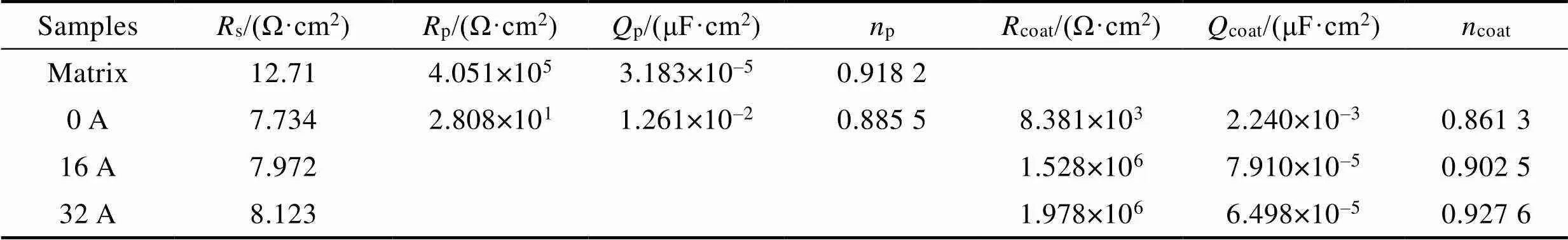

結(jié)合Nyquist圖擬合等效電路如圖8所示,擬合等效電路結(jié)果見(jiàn)表4。擬合結(jié)果與阻抗分析一致,熱絲放電電流32 A條件下制備的CrN薄膜擁有最高的電荷轉(zhuǎn)移電阻(1.98×106Ω·cm2),擬合等效電路中基體與熱絲放電電流16 A和32 A條件下制備的CrN薄膜的擬合電路類似,見(jiàn)圖8a和圖8b。基體的擬合電路只有p和p,而薄膜的擬合電路只有coat和coat,致密的薄膜結(jié)構(gòu)阻礙了腐蝕介質(zhì)滲入,其擁有較強(qiáng)的腐蝕抗力。無(wú)熱絲放電電流條件下制備的疏松CrN薄膜,腐蝕介質(zhì)滲入薄膜與基體間生成了腐蝕產(chǎn)物,因此擬合電路中多了p和p參數(shù),見(jiàn)圖8c。隨著腐蝕時(shí)間的延長(zhǎng),在薄膜與基體間的腐蝕產(chǎn)物堆積將可能導(dǎo)致基體腐蝕產(chǎn)物溶解和薄膜脫落失效。

圖8 鈦合金基體、致密涂層和疏松涂層的等效電路擬合圖

表4 EIS等效電路擬合結(jié)果

Tab.4 EIS equivalent circuit fitting results

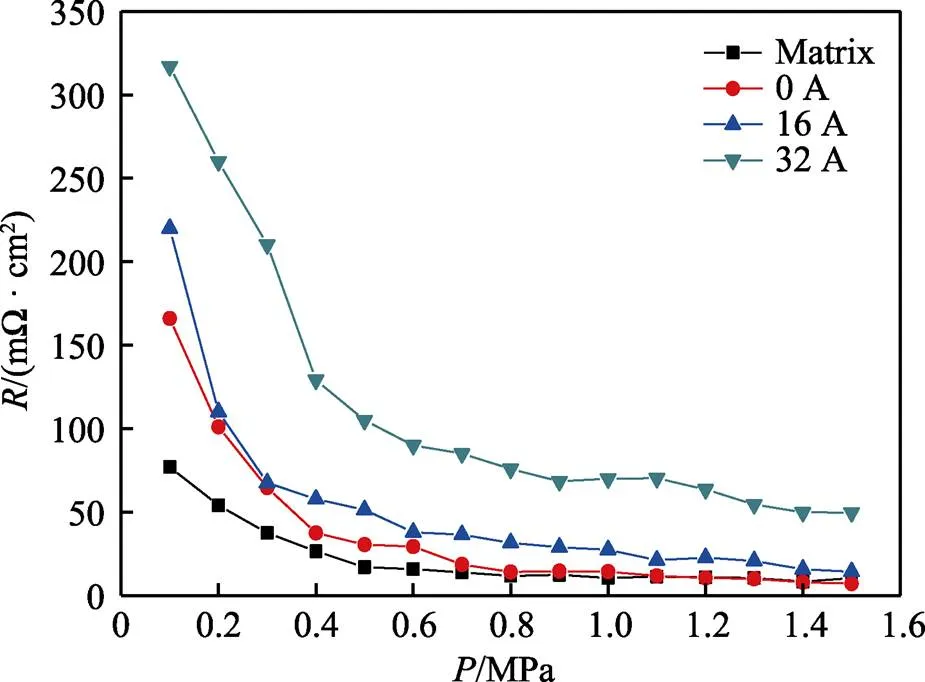

2.4 表面接觸電阻

根據(jù)Wang測(cè)量法[16],測(cè)試TC4和CrN薄膜的表面接觸電阻,如圖9所示。隨著接觸壓力的增加,試樣與碳紙的接觸面積增加,表面接觸電阻在低壓力時(shí)迅速減小,在高壓力時(shí)趨于恒定。隨熱絲放電電流的增加,表面接觸電阻均增加,在1.4 Mpa壓力下不同熱絲放電電流下制備的CrN薄膜的接觸電阻分別為7.95(0 A薄膜)、15.65(16 A薄膜)、49.85 mΩ·cm2(32 A薄膜)。導(dǎo)致接觸電阻隨熱絲放電電流增加而增加的原因是:薄膜的化學(xué)組成由富金屬鉻轉(zhuǎn)變成化學(xué)劑量比相當(dāng)或略貧金屬鉻,其導(dǎo)電性下降。對(duì)照USDOE標(biāo)準(zhǔn)(1.4 MPa壓力下接觸電阻小于10 mΩ·cm2),32 A熱絲放電電流下制備的結(jié)構(gòu)致密、貧鉻的CrN薄膜電阻不能滿足標(biāo)準(zhǔn)要求;熱絲放電電流16 A下CrN薄膜的接觸電阻接近于標(biāo)準(zhǔn)要求;不使用熱絲條件下富鉻CrN薄膜的接觸電阻最低,滿足標(biāo)準(zhǔn)要求。

圖9 變熱絲放電電流表面接觸電阻

綜上所述,與USdoe標(biāo)準(zhǔn)相比,本文不使用熱絲輔助時(shí)制備的富鉻疏松CrN薄膜具有合格的導(dǎo)電性,但在使用環(huán)境下的耐蝕性較差;使用32 A較大熱絲輔助下制備的貧鉻致密CrN薄膜的耐蝕性極強(qiáng),但導(dǎo)電性不滿足要求;熱絲放電電流16 A條件下制備的致密CrN薄膜的耐蝕性強(qiáng),導(dǎo)電性接近標(biāo)準(zhǔn)要求。其原因在于熱絲放電電流的增加,增大了反應(yīng)氣體N2的離化率和活性,在輸入量相同時(shí),薄膜呈現(xiàn)不同化學(xué)劑量比;同時(shí)熱絲放電電流的增加,生長(zhǎng)中的薄膜受離子轟擊率加劇,薄膜致密,致密薄膜是其耐蝕性的根本。對(duì)比現(xiàn)有報(bào)道文獻(xiàn),使用熱絲增強(qiáng)磁控濺射制備的薄膜致密性大幅增加,使薄膜的腐蝕抗性增強(qiáng),但氣體的高離化率導(dǎo)致氣體活性更強(qiáng),易固溶到晶格中導(dǎo)致導(dǎo)電性能下降。因此,未來(lái)研究中將集中于熱絲放電電流固定于16~32 A的某個(gè)區(qū)間,小幅改變氮?dú)饬髁恳灾苽渲旅艿穆愿籆r 金屬或化學(xué)劑量比相當(dāng)?shù)腃rN薄膜,其耐蝕性及導(dǎo)電性均有望達(dá)到美國(guó)能源部標(biāo)準(zhǔn)的要求。

3 結(jié)論

1)隨熱絲放電電流的增加,到達(dá)基體的離子流密度增大,薄膜擇優(yōu)取向由低應(yīng)變能(111)轉(zhuǎn)變成低表面能的(200)取向。薄膜形貌由疏松四棱錐形轉(zhuǎn)變成致密的球形。同時(shí)反應(yīng)氣體N2的離化率增大、活性增強(qiáng),在相同氣體流量下,薄膜由富鉻轉(zhuǎn)變?yōu)樨氥t。

2)與TC4的自腐蝕電位和電流密度相比,無(wú)熱絲條件下的CrN薄膜的腐蝕電位略有提高,但腐蝕電流增大3個(gè)數(shù)量級(jí),此現(xiàn)象與富鉻且疏松薄膜為腐蝕介質(zhì)提供了腐蝕通道有關(guān);較高熱絲放電電流(16 A和32 A)時(shí),薄膜的自腐蝕電位明顯增高(至0.3 V),腐蝕電流密度略低于鈦合金,耐蝕性增強(qiáng)。

3)EIS阻抗分析及擬合電路表明,TC4和致密的CrN薄膜具有相同的腐蝕模式,而疏松CrN薄膜表面及膜與基體的界面均形成雙電層。

4)無(wú)熱絲條件下制備的富金屬CrN薄膜具有較低的接觸電阻;16 A熱絲輔助放電條件下,CrN薄膜的接觸電阻增至15.65 mΩ·cm2,接近于標(biāo)準(zhǔn)要求;32 A熱絲放電電流下貧鉻CrN薄膜的接觸電阻過(guò)高。

[1] MADADI F, REZAEIAN A, EDRIS H, et al. Improving Performance in PEMFC by Applying Different Coatings to Metallic Bipolar Plates[J]. Materials Chemistry and Physics, 2019, 238: 121911.

[2] LIU Hao, CHEN Jian, OUYANG Quan, et al. A Review on Prognostics of Proton Exchange Membrane Fuel Cells [C]//2016 IEEE Vehicle Power and Propulsion Conference. Hangzhou: IEEE, 2016: 1-6.

[3] ALO O A, OTUNNIYI I O, PIENAAR H. Manufacturing Methods for Metallic Bipolar Plates for Polymer Electrolyte Membrane Fuel Cell[J]. Materials and Manufacturing Processes, 2019, 34(8): 927-955.

[4] SHI Jie-fu, ZHANG Peng-chao, HAN Yue-tong, et al. Investigation on Electrochemical Behavior and Surface Conductivity of Titanium Carbide Modified Ti Bipolar Plate of PEMFC[J]. International Journal of Hydrogen Energy, 2020, 45(16): 10050-10058.

[5] CHANDA U K, BEHERA A, ROY S, et al. Evaluation of Ni-Cr-P Coatings Electrodeposited on Low Carbon Steel Bipolar Plates for Polymer Electrolyte Membrane Fuel Cell[J]. International Journal of Hydrogen Energy, 2018, 43(52): 23430-23440.

[6] FENG Kai, HU Tao, CAI Xun, et al. Ex Situ and in Situ Evaluation of Carbon Ion-Implanted Stainless Steel Bipolar Plates in Polymer Electrolyte Membrane Fuel Cells[J]. Journal of Power Sources, 2012, 199: 207-213.

[7] WANG H C, SHEU H H, LU Chen-en, et al. Preparation of Corrosion-Resistant and Conductive Trivalent Cr-C Coatings on 304 Stainless Steel for Use as Bipolar Plates in Proton Exchange Membrane Fuel Cells by Electrode-po-sition[J]. Journal of Power Sources, 2015, 293: 475-483.

[8] YI Pei-yun, PENG Lin-fa, ZHOU Tao, et al. Cr-N-C Multilayer Film on 316L Stainless Steel as Bipolar Plates for Proton Exchange Membrane Fuel Cells Using Closed Field Unbalanced Magnetron Sputter Ion Plating[J]. International Journal of Hydrogen Energy, 2013, 38(3): 1535-1543.

[9] JIN Jie, HE Zhen, ZHAO Xiao-hua. Effect of Al Content on the Corrosion Resistance and Conductivity of Metal Nitride Coating in the Cathode Environment of PEMFCs[J]. Materials Chemistry and Physics, 2020, 245: 122739.

[10] ZHANG Dong-ming, DUAN Liang-tao, GUO Lu, et al. TiN-Coated Titanium as the Bipolar Plate for PEMFC by Multi-Arc Ion Plating[J]. International Journal of Hydrogen Energy, 2011, 36(15): 9155-9161.

[11] PARK J H, BYUN D, LEE J K. Employment of Fluorine Doped Zinc Tin Oxide (ZnSnO:F) Coating Layer on Stainless Steel 316 for a Bipolar Plate for PEMFC[J]. Materials Chemistry and Physics, 2011, 128(1-2): 39-43.

[12] SONG Miao, GUO Jun-jie, YANG Ya-feng, et al. Fe2Ti Interlayer for Improved Adhesion Strength and Corrosion Resistance of TiN Coating on Stainless Steel 316L[J]. Applied Surface Science, 2020, 504: 144483.

[13] GAO Ping-ping, XIE Zhi-yong, WU Xiao-bo, et al. Development of Ti Bipolar Plates with Carbon/PTFE/TiN Composites Coating for PEMFCs[J]. International Journal of Hydrogen Energy, 2018, 43(45): 20947-20958.

[14] BOYER R R. An Overview on the Use of Titanium in the Aerospace Industry[J]. Materials Science and Engineering: A, 1996, 213(1-2): 103-114.

[15] 李金龍, 周艷文, 滕越, 等. TC4鈦合金表面的多層素CrN涂層[J]. 遼寧科技大學(xué)學(xué)報(bào), 2019, 42(4): 263-268.

LI Jin-long, ZHOU Yan-wen, TENG Yue, et al. Multilayer CrN Coatings on surface of TC4 Titanium Alloy[J]. Journal of University of Science and Technology Liaoning, 2019, 42(4): 263-268.

[16] WANG He-li, SWEIKART M A, TURNER J A. Stainless Steel as Bipolar Plate Material for Polymer Electrolyte Membrane Fuel Cells[J]. Journal of Power Sources, 2003, 115(2): 243-251.

[17] ZHANG Jian-min, XU Ke-wei, JI V. Dependence of Strain Energy on the Grain Orientations in an FCC- Polycrystalline Film on Rigid Substrate[J]. Applied Surface Science, 2002, 185(3-4): 177-182.

[18] GAUTIER C, MACHET J. Study of the Growth Mecha-nisms of Chromium Nitride Films Deposited by Vacuum ARC Evaporation[J]. Thin Solid Films, 1997, 295(1-2): 43-52.

[19] PELLEG J, ZEVIN L Z, LUNGO S, et al. Reactive- Sputter-Deposited TiN Films on Glass Substrates[J]. Thin Solid Films, 1991, 197(1-2): 117-128.

[20] 張大同. 掃描電鏡與能譜儀分析技術(shù)[M]. 廣州: 華南理工大學(xué)出版社, 2009.

ZHANG Da-tong. Scanning Electron Microscope and Energy Spectrometer Analysis Technology[M]. Guangzhou: South China University of Technology Press, 2009.

[21] 門(mén)海泉, 周靈平, 劉新勝, 等. 雙靶磁控濺射聚焦共沉積AlN薄膜生長(zhǎng)速率研究[J]. 人工晶體學(xué)報(bào), 2006, 35(5): 1141-1145, 1150.

MEN Hai-quan, ZHOU Ling-ping, LIU Xin-sheng, et al. Growth Rate of AlN Thin Films Deposited by Direct Current Dual Targets Magnetron Sputtering Co-Deposi-tion[J]. Journal of Synthetic Crystals, 2006, 35(5): 1141- 1145, 1150.

[22] WANG Z B, HU H X, LIU C B, et al. The Effect of Fluoride Ions on the Corrosion Behavior of Pure Titanium in 0.05 M Sulfuric Acid[J]. Electrochimica Acta, 2014, 135: 526-535.

Modification of Ti6Al4V Bipolar Plate with CrN Film Structure by Plasma Density Control

,,,,,,,

(Research Institute of Surface Engineering, School of Materials and Metallurgy, University of Science and Technology Liaoning, Liaoning Anshan 114051, China)

This paper aims to meet the requirements of using bipolar plates for proton exchange membrane fuel cells. In this paper, the hot-wire enhanced plasma magnetron sputtering technology is used to control the sputtering plasma density by changing the hot-wire discharge current, and a chromium nitride (CrN) film is prepared on the surface of Ti6Al4V (TC4) alloy. As the discharge current of the hot filament increased from 0 A to 32 A, the plasma density in the vacuum chamber increased, and the bias current density of the substrate increased from 0.07 mA/cm2to 0.7 mA/cm2under ?50 V bias; the preferred orientation of the CrN film changed from that of low strain energy. (111) is transformed into the (200) preferred orientation with lower surface energy; the surface morphology of the film changes from a loose quadrangular pyramid to a dense spherical shape; when there is no heating wire, the CrN film shows the (110) diffraction peak of chromium and the chromium. The content is 52.16at.%, which is a metal-rich film; when the hot filament discharge current is 16 A and 32 A, the chromium content of the CrN film drops to 50.79at.% and 49.82at.%, and there is no diffraction peak of Cr, that is, it gradually changes to chromium- poor. The use of hot-wire assisted magnetron sputtering will increase the nitrogen ionization rate and increase the activity, causing the thin film to be depleted in chromium. In the simulated bipolar plate working environment, compared with the TC4 corrosion current density of 1.5×10?8A/cm2, the corrosion current density of CrN film decreased from 3×10?5A/cm2without hot wire to 9×10?9A/cm2with hot wire. Fitting equivalent circuit of the electrochemical impedance spectroscopy shows that the resistance between the substrate and the coating appears in the equivalent circuit of the CrN thin film prepared under the condition of no hot wire discharge current, indicating that the loose coating provides a channel for the corrosive liquid. Corrosion is formed between the substrate and the coating; the CrN film prepared under the conditions of 16 A and 32 A hot wire discharge current is the same as the equivalent circuit of the uncoated titanium alloy, indicating that the dense coating can effectively prevent the penetration of corrosive media and has the best corrosion resistance. The contact resistance is 7.95 mΩ·cm2when there is no hot wire discharge current, the film contact resistance increases to 15.65 mΩ·cm2when the hot wire discharge current is 16 A, and the film contact resistance increases significantly at 32 A. The preparation of dense CrN film on the surface of titanium alloy, which is a candidate material for proton exchange membrane fuel cell bipolar plate, enhances the corrosion resistance of the substrate; but the chromium-depleted component leads to an increase in film resistance. Preparing a dense and slightly rich CrN film on the surface of a titanium alloy electrode plate or a stoichiometric ratio of equivalent CrN film will meet its use conditions as a fuel cell bipolar plate.

TC4 titanium alloy; bipolar plate; magnetron sputtering; plasma density; CrN film; corrosion resistance

掃碼查看文章講解

TG174.442

A

1001-3660(2022)04-0194-08

10.16490/j.cnki.issn.1001-3660.2022.04.019

2021-04-21;

2021-08-21

2021-04-21;

2021-08-21

國(guó)家自然科學(xué)基金(51972155)

Supported by the National Natural Science Foundation of China (51972155)

杜峰(1990—),男,碩士研究生,主要研究方向?yàn)楸砻婀こ獭?/p>

DU Feng (1990—), Male, Postgraduate, Research focus: surface engineering.

周艷文(1966—),女,博士,教授,主要研究方向?yàn)楸砻婀こ獭?/p>

ZHOU Yan-wen (1966—), Female, Doctor, Professor, Research focus: surface engineering.

杜峰, 周艷文, 王英涵, 等. 離子體密度調(diào)控CrN薄膜結(jié)構(gòu)改性Ti6Al4V雙極板[J]. 表面技術(shù), 2022, 51(4): 194-201.

DU Feng, ZHOU Yan-wen, WANG Ying-han, et al. Modification of Ti6Al4V Bipolar Plate with CrN Film Structure by Plasma Density Control[J]. Surface Technology, 2022, 51(4): 194-201.

責(zé)任編輯:萬(wàn)長(zhǎng)清