切削法制備超細晶材料研究進展與展望

焦鋒,孫海猛,牛贏,李成龍,王壯飛

切削法制備超細晶材料研究進展與展望

焦鋒,孫海猛,牛贏,李成龍,王壯飛

(河南理工大學 機械與動力工程學院,河南 焦作 454003)

綜述了切削法制備超細晶材料時加工參數和工藝條件對晶粒細化的影響,分析了切削法制備超細晶材料的力學性能、耐腐蝕性能和熱穩定性等,探討了超聲振動復合切削法制備超細晶材料的可能性。在超聲振動加工中,材料受低應力高速、高頻撞擊的影響,會發生嚴重的塑性變形,表面大尺寸的晶粒得到細化,同時超聲振動還可以在材料表面形成表面微結構,進一步改善材料性能。因而提出將切削法和超聲振動相復合,高效制備具有功能微結構的超細晶材料,為微型零件超細晶材料制備提供新的工藝選擇以及理論和技術支撐。

切削;超聲振動;晶粒細化;微結構;材料性能

微機電系統(Micro-Electro-Mechanical System, MEMS)在現代工業中占有重要的角色,廣泛應用于生物醫療、電子通訊及航空航天等領域。MEMS的迅速崛起,推動了當前工業向小型化、微型化的方向發展[1]。目前,制備微機電系統材料的加工技術主要有微細機械加工(Micro-Machining)、激光技術(Laser Technology)、LIGA技術及準LIGA技術等,但是這些技術都存在制造成本較高和加工效率低的缺點,限制了這些工藝的應用。相對于微細加工技術,通過金屬塑性變形加工微零件材料,在成本控制、加工效率和尺寸精度控制方面有較大優勢。但是,金屬塑性變形加工微型零件材料時,材料的平均晶粒尺寸一般超過10 μm,與大多數微小零件的特征尺寸在同一個數量級,將產生尺寸效應,影響零部件最終的尺寸精度和使用壽命[2]。

超細晶材料(Ultra-Fine Grained,UFG,晶粒尺寸為100 nm~1 μm)因為具有優異的性能得到廣泛的關注,如果將超細晶材料應用于MEMS中,其整體性能將得到提高[3]。目前塊體超細晶材料制取方法主要有溶膠-凝膠自組裝技術、惰性氣體冷凝法、電化學沉積法、射頻濺射法等,但是這些方法的超細顆粒在團聚過程中會不可避免地污染環境與設備,而且致密化后存在諸如孔洞等大量宏觀缺陷;另外,成形過程繁雜,導致產業化應用成本較高[4]。大塑性變形法(Severe Plastic Deformation,SPD)制備的超細晶材料能夠顯著改善金屬及合金的致密度,消除其內部缺陷,不易引入孔隙和污染。常見的SPD方法主要有等通道轉角擠壓(Equal Channel Angular Pressing,ECAP)[5]、高壓扭轉(High Pressure Torsion,HPT)[6]、累積疊軋(Accumulative Roll Bonding,ARB)[7]、攪拌摩擦(Friction Stir Processing,FSP)[8]等技術。SPD技術通過施加較大的剪切應變,可以有效地細化材料內部組織,制備出具有大角度晶界的超細晶材料,其晶粒尺寸可以細化至幾百納米。

隨著研究的深入,人們發現傳統SPD技術存在不少局限性。首先,傳統SPD方法僅限于小應變率加工(<102s–1),通常變形區溫度也很低。其次,由于成形設備的限制,中高強度合金在接近環境溫度和小變形率下很難變形。最后,需要多次變形才能產生較大的應變,導致變形參數(如應變和應變率)和變形路徑的控制存在不確定性[9]。

相比較而言,大應變擠壓切削法(Large Strain Extrusion Machining,LSEM)[10]是通過2次劇烈塑性變形促使晶粒的破碎和細化,可以控制切屑形成一條平整的帶材或板材。其本質是塑性變形誘導晶粒內部位錯大量增殖、湮滅、重組及其交互作用,形成大量亞晶界和晶界,原始粗晶逐步分裂為亞晶粒,亞晶粒進一步破碎形成超細晶或納米晶[11]。已有研究表明,在切削加工過程中,單個變形階段,塑性變形的應變可達13左右,應變率可達106s–1,既達到了SPD標準,又達到了動態塑性變形標準,屬于典型的劇烈塑性變形過程。若工藝控制適當,切削加工能夠滿足材料晶粒細化的條件[12]。

由于對高性能材料日趨高漲的需求,超聲振動復合加工技術的研究和應用越來越多。超聲振動因具有出色的輔助加工能力,已經廣泛應用于磨削、切削、銑削和鉆削等技術,并開始向超聲ELID復合磨削、超聲EDM復合加工和三維超聲橢圓振動技術等方向發展。如果將超聲輔助加工工藝與傳統的SPD方法相結合,實現多工藝加工方法復合,則會在一定程度上改善加工工藝和制造過程,使材料表面質量、微觀形貌、表面完整性和疲勞性能發生顯著變化[13]。例如,相比常規ECAP,間歇超聲輔助等通道轉角擠壓(Intermittent Ultrasonic Equal Channel Angular Pres-sing,IU-ECAP)制備的超細晶材料具有更均勻的組織和更小的晶粒,材料的硬度和極限拉應力得到增強,具有更好的熱穩定性[14-15]。因此,本文提出了切削法和超聲振動復合制備超細晶材料。

本文重點介紹了近年來切削法制備高性能金屬材料的重要研究進展,主要包括切削法制備超細晶材料時加工參數和工藝條件對晶粒細化的影響,分析了切削法制備超細晶材料的力學性能、耐腐蝕性能和熱穩定性等,探討了超聲振動復合切削法制備超細晶材料的可能性。文獻表明,在超聲振動加工中,材料表面大尺寸的晶粒得到細化,材料性能得到改善。如果將切削法和超聲振動相復合,制備的材料的綜合性能會再次提升,打破傳統SPD方法的強化極限,該技術必將成為新加工工藝的研究熱點。

1 切削法制備超細晶材料的影響因素

國內外學者對切削法制備超細晶材料進行了廣泛研究,并取得了重要成果。目前,大應變擠壓切削法(LSEM)已經應用于面心立方結構的金屬及其合金(鋁和鋁合金、銅和銅合金等)和密排六方金屬(鎂合金和鈦合金)等的加工[16-17]。關于LSEM的研究成果主要集中在以下幾個方面:LSEM制備超細晶材料的工藝機理;加工參數對成形材料晶粒大小的影響;LSEM制備的材料性能檢測;組合刀具形狀及姿態對材料表面形貌的影響;超細晶材料的再加工利用。

針對大應變擠壓切削法制備超細晶材料的研究現狀,本文從切屑厚度壓縮比、刀具前角、冷卻條件和刀具表面微溝槽等方面對超細晶材料微觀組織變化和力學性能的影響進行綜述。

1.1 切屑厚度壓縮比λ和刀具前角α

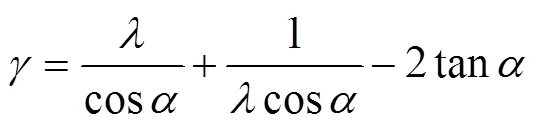

大應變擠壓切削法之所以能產生近似純剪切的塑性變形,主要是刀具前角和切屑厚度壓縮比共同作用的結果[18-22]。LSEM由切削刀具和限制塊(刀具)2部分組成,切削刀具通過前刀面的剪切和摩擦使切屑受到劇烈塑性變形,實現工件材料與基體分離。切屑沿著切削刀具前刀面和限制塊(刀具)形成的擠壓通道流出,在擠壓摩擦作用下,切屑材料產生第二次劇烈塑性變形。2次劇烈塑性變形在微觀上引起晶粒的破碎和細化,在宏觀上控制切屑形成一條平整的帶材或板材,其加工原理如圖1所示[23]。Chiffre[10]通過試驗推導得出總剪切應變與刀具前角、切屑厚度壓縮比的關系為:

式中:=c/0,c為切屑厚度;0為待切削厚度。

圖1 大應變擠壓切削法原理[23]

Fig.1 Schematic diagram of LSEM[23]

圖2 剪切應變隨切屑厚度比和前角的變化[24]

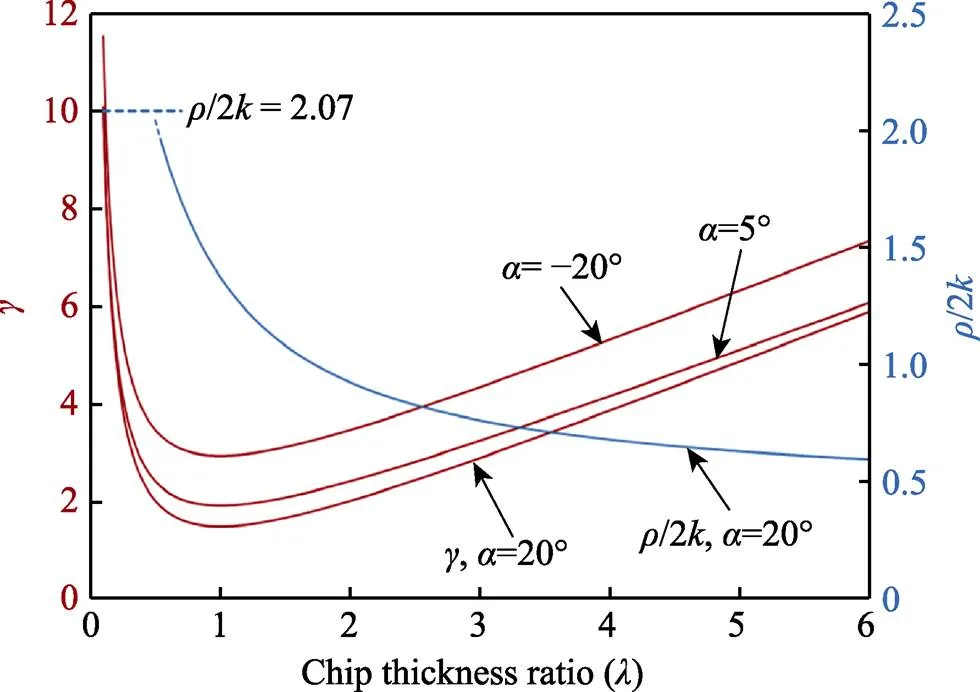

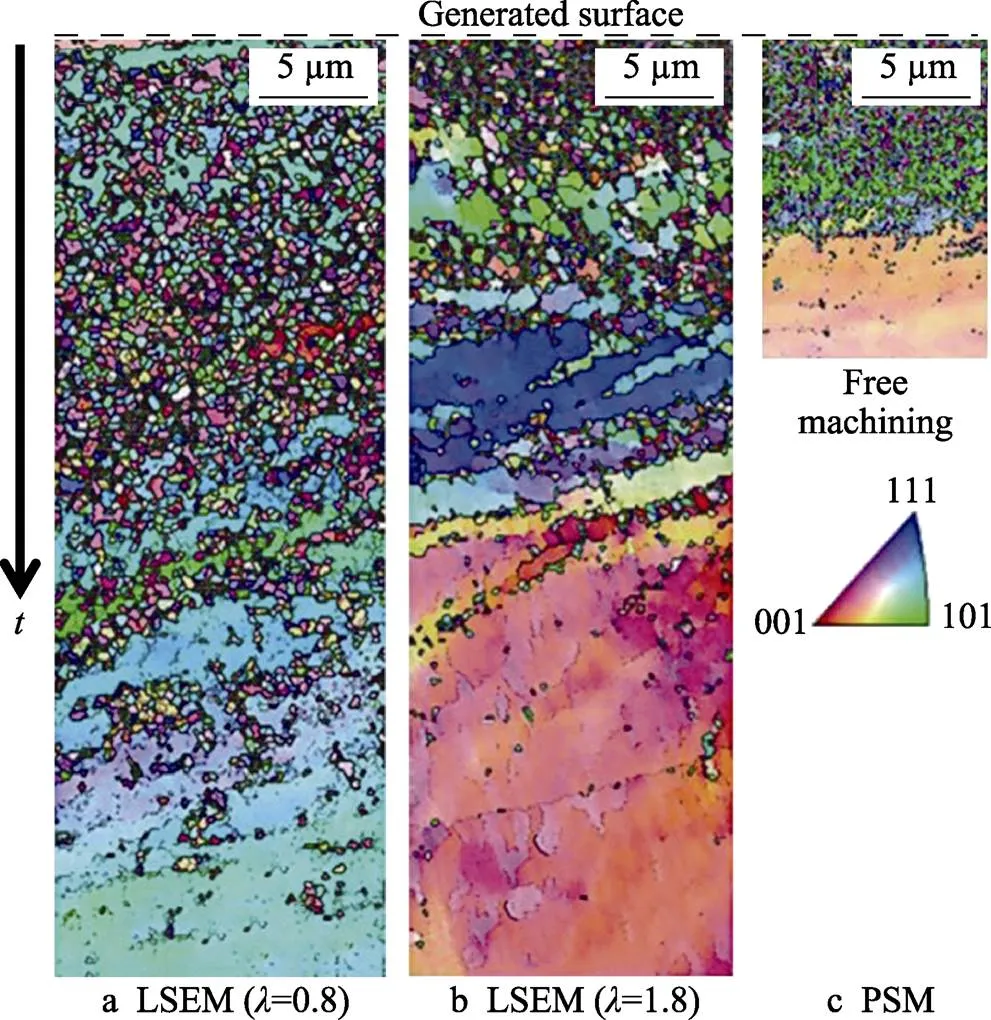

梁土榮等[25]采用LSEM制備超細晶AZ31鎂合金帶材,分析了帶材的微觀組織和材料性能。結果表明,當=1.0時,晶粒從原始的20~40 μm細化到5~10 μm,同時出現較多的超細晶粒,維氏硬度從51.6HV增加到68.9HV;當=0.5時,晶粒進一步細化到3~6 μm,且分布均勻,但維氏硬度下降至67.7HV。Moradi等[26]對鎳合金進行平面應變加工(Plane Strain Machining,PSM)和大應變擠壓切削法加工,證明了LSEM對加工表面微結構的實用性,同時增強了對晶粒細化區厚度的控制。利用紅外熱成像對LSEM試驗進行測量,隨著的減小,LSEM變形區的溫度會升高,如圖3所示。采用取向成像顯微技術(Orientation Imaging Microscopy,OIM)對PSM和LSEM加工材料橫截面進行分析,結果顯示,PSM、LSEM(=1.8)和LSEM(=0.8)在加工材料表面下分別產生(20±3) μm、(44±5) μm和(59±5) μm的UFG組織厚度,如圖4所示。同時,LSEM產生的材料表面具有較高的硬度,通過減小,硬度增加區域也會變大。

圖3 變形區溫升的紅外熱成像表征[26]

圖4 表面微結構的取向成像顯微技術[26]

大量研究表明,通過改變LSEM的切屑厚度壓縮比獲得不同加工應變來制備超細晶材料的想法是可行的。但是,LSEM中切屑厚度壓縮比是有上限的,如果擠削組合刀具的通道寬度大于普通帶材的寬度,限制刀具將不再起作用,LSEM就會退變為普通切削。

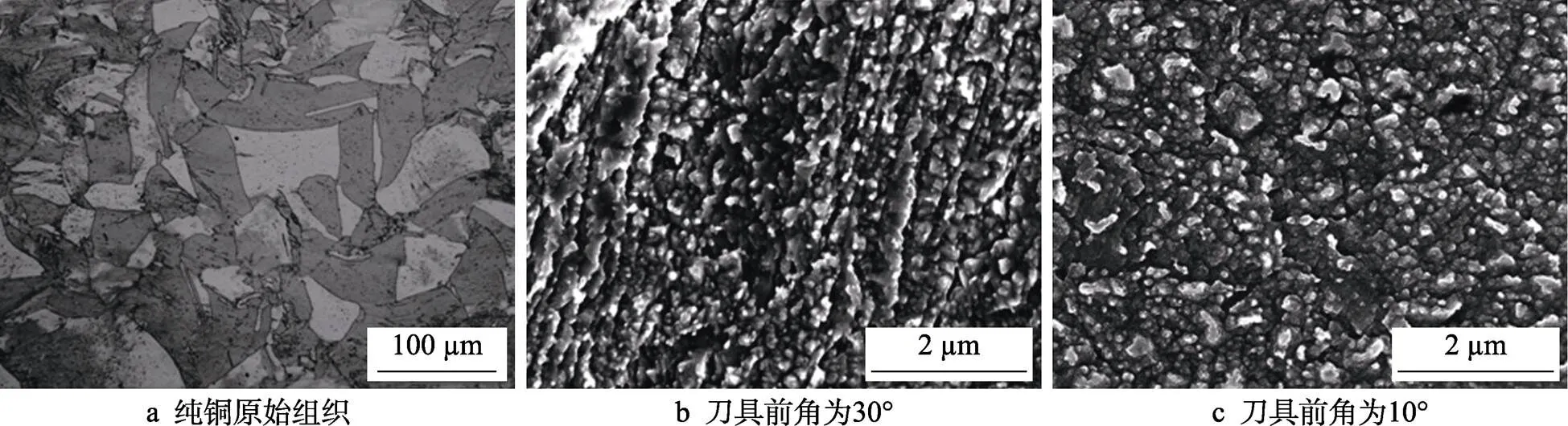

Deng等[27]研究了LSEM中刀具前角對純銅切屑組織和力學性能的影響。試驗結果表明,當刀具前角為5°或10°時,等軸晶粒尺寸為0.2~1 μm,平均尺寸約為0.5 μm。刀具前角為5°時,切屑晶粒略小于刀具前角為10°時。當刀具前角為20°和30°時,切屑晶粒尺寸變大,為1~10 μm。鄒志杰等[28]利用不同前角的刀具對純銅材料進行加工,結果表明,當刀具前角為30°時,純銅材料晶粒由約100 μm粗晶細化至亞微米級,且晶粒被拉長,宏觀硬度提升了約62%;刀具前角為10°時,晶粒進一步細化為等軸超細晶,甚至材料部分出現納米晶,宏觀硬度提升了約76%,如圖5所示。同時,前角越小,開始再結晶溫度越低,再結晶時晶粒越小,切屑硬度值越高。

圖5 純銅原始組織和不同刀具前角時切屑的微觀形貌[28]

Fig.5 Original microstructure of pure copper (a),Chip by 30° rake angle tool (b) and chip by 10° rake angle tool (c)[28]

刀具幾何角度很大程度決定了刀具加工性能的好壞,正確選擇刀具幾何角度可以減少加工中振動和過載的可能性,延長刀具及設備的使用壽命,降低能耗等。在LSEM中,刀具前角作為切削加工中重要的幾何參數之一,其對晶粒細化和材料性能等有很大的影響。

1.2 冷卻條件

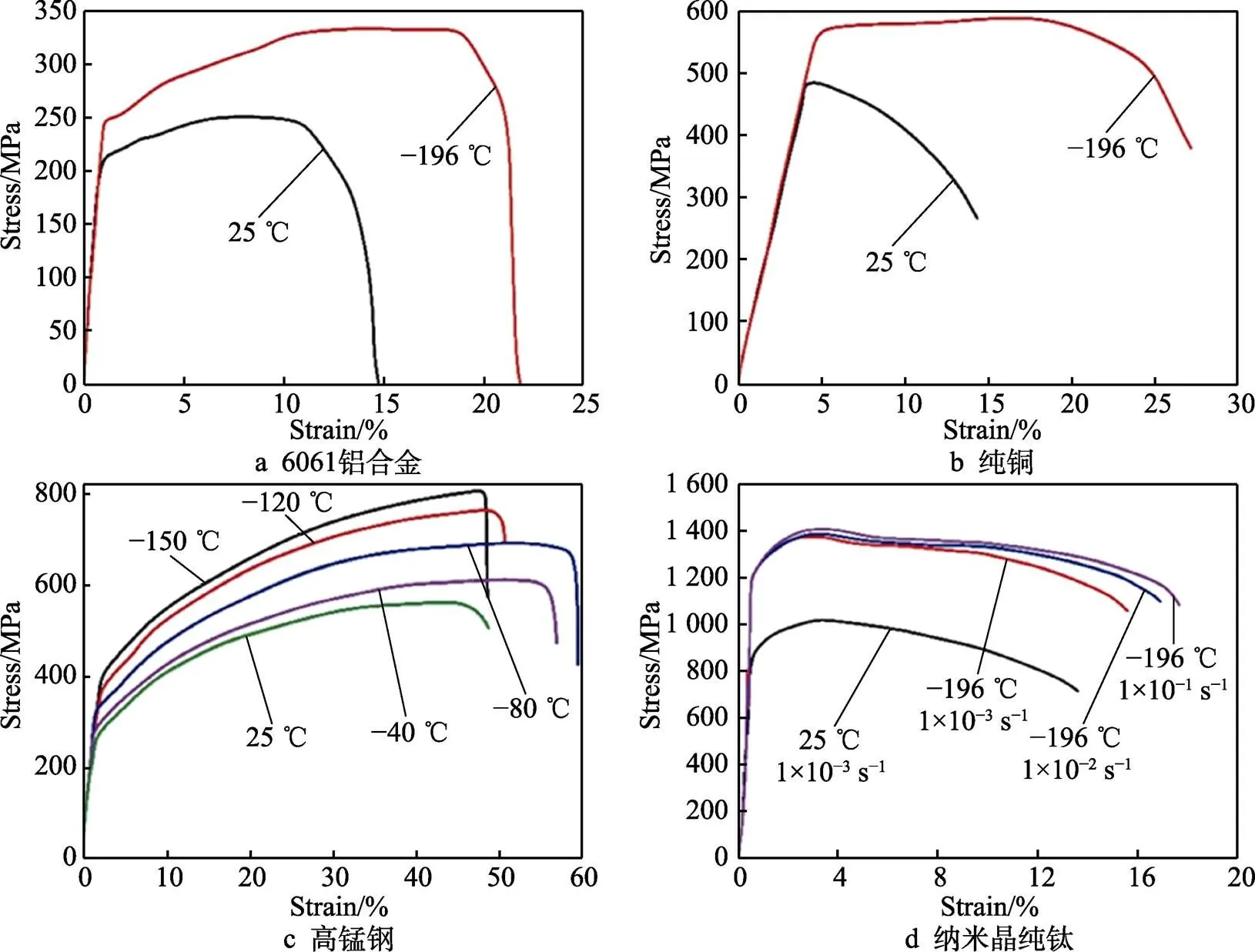

材料在超低溫條件下與室溫條件下的力學性能有很大差異,如鋁合金[29]、銅合金[30]、鈦合金[31]和某些特殊鋼鐵材料[32],它們在超低溫條件下具有比室溫中更高的強度和更加優異的韌性。6061鋁合金、純銅、高錳鋼、納米晶純鈦4種材料在室溫(Room Temperature,RT)和超低溫(Cryogenic Temperature,CT)環境下拉伸的應力-應變曲線如圖6所示[33],如果利用材料在超低溫條件下的物理性能進行LSEM,可以獲得性能更加優異的超細晶帶材。

圖6 4種典型金屬材料在室溫和超低溫環境下拉伸的應力-應變曲線[33]

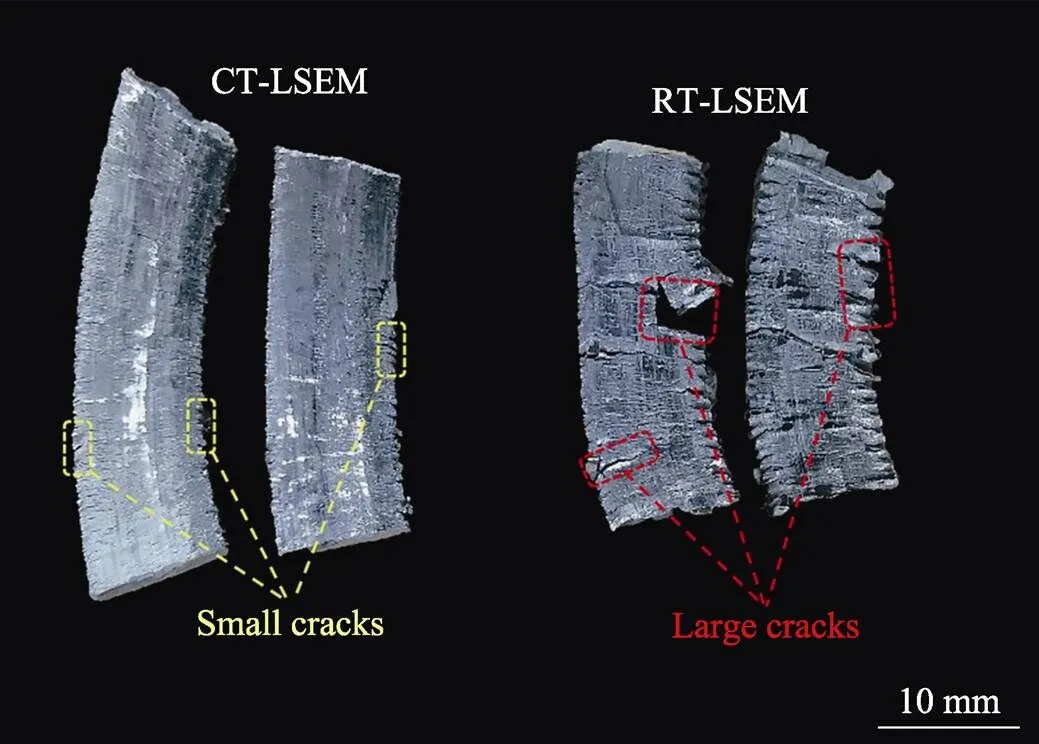

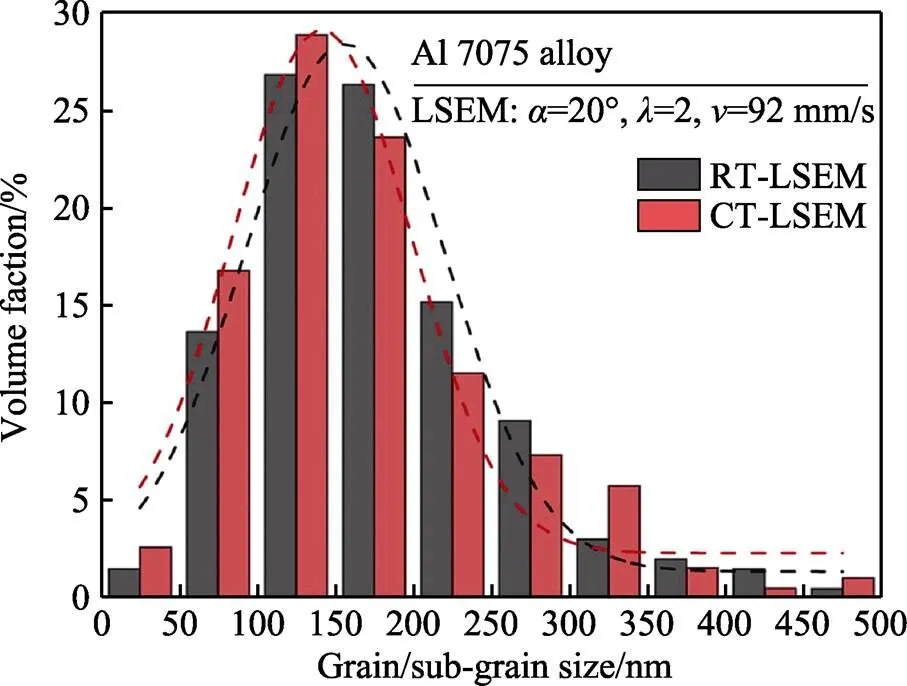

殷曉龍等[34-35]在超低溫(CT,加工前將工件浸入液氮浴中)和室溫(RT)條件下對7075鋁合金進行LSEM試驗,發現2種條件下加工結果表現得截然不同,溫度對微觀結構產生了重要影響。CT-LSEM制備的切屑比RT-LSEM切屑的表面更加光滑,只有細小的裂紋可見,具有更好的形態完整性,如圖7所示。RT-LSEM和CT-LSEM制備的7075鋁合金切屑平均晶粒尺寸分別為175 nm和170 nm,如圖8所示。

圖7 大應變擠壓切削法低溫和室溫條件下7075鋁合金切屑及其形態差異[34]

圖8 大應變擠壓切削法低溫和室溫下7075鋁合金樣品的晶粒/亞晶粒尺寸統計分布[34]

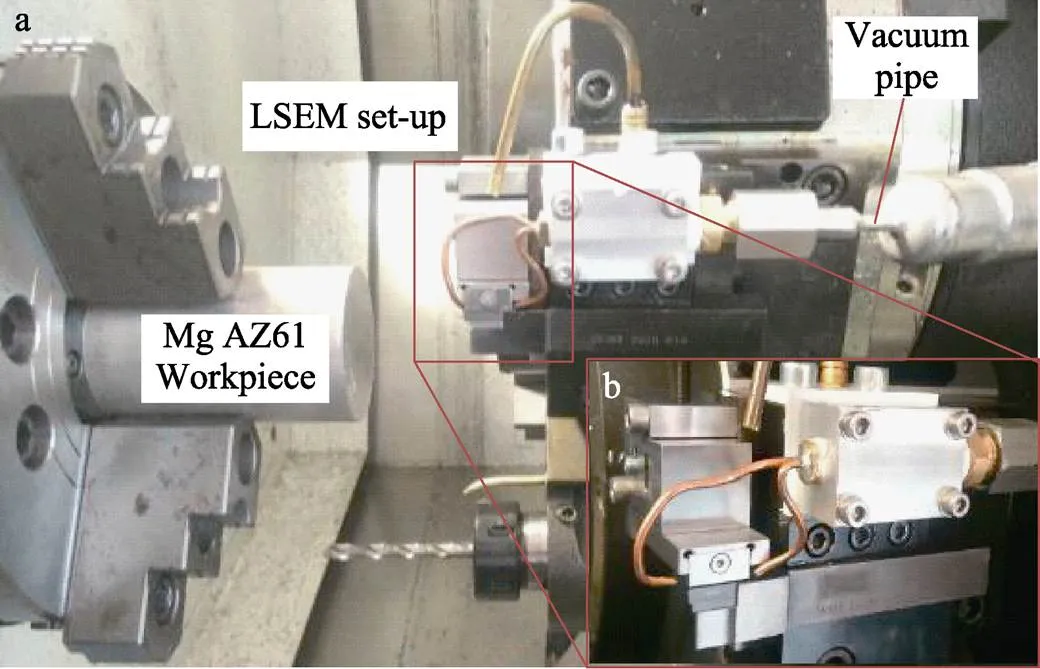

Bertolini等[23]設計了一種特殊的LSEM裝置,該裝置通過高真空絕緣管將液氮輸送到切削區,研究不同加工參數下LSEM制備的切屑表面完整性和晶粒細化,如圖9所示。當切削速度從30 m/min提高到120 m/min時,AZ61鎂合金UFG層厚度也從(27.7±4) μm增至(33.9±6) μm;當切削速度為120 m/min,冷卻條件分別為Dry和Cryogenic時,Cryogenic條件下的UFG層厚度為(45±4) μm,同比提高了約27.82%。結果表明,提高切削速度可以增加切屑UFG層厚度。同時,無論采用何種切削速度,低溫冷卻應用于LSEM加工時都可以使切屑表面具有更大的晶粒細化和擴展的SPD變形層。

圖9 車床上安裝的低溫LSEM試驗裝置 [23]

由于在超低溫變形過程中位錯的增殖和積累使材料的加工硬化能力提高,使合金有了良好的超低溫塑性加工能力,延展性也因此改善。但是,在常溫變形過程中材料變形和摩擦作用會產生大量的切削熱,在動態回復的作用下產生位錯湮滅,位錯密度和位錯累積能力下降,加工硬化能力和延展性也因此變差[36]。

1.3 刀具表面微溝槽

切削成形是一種新穎的切屑成形工藝,在刀具的表面制備不同類型的微溝槽會使切屑表面產生具有減阻、抗振、耐磨和降噪等特性的微結構。在切削過程中,將原本是廢料的切屑直接制備成為工業需求的帶材,具有低污染、高效率、工藝簡單和應用價值大等優點。

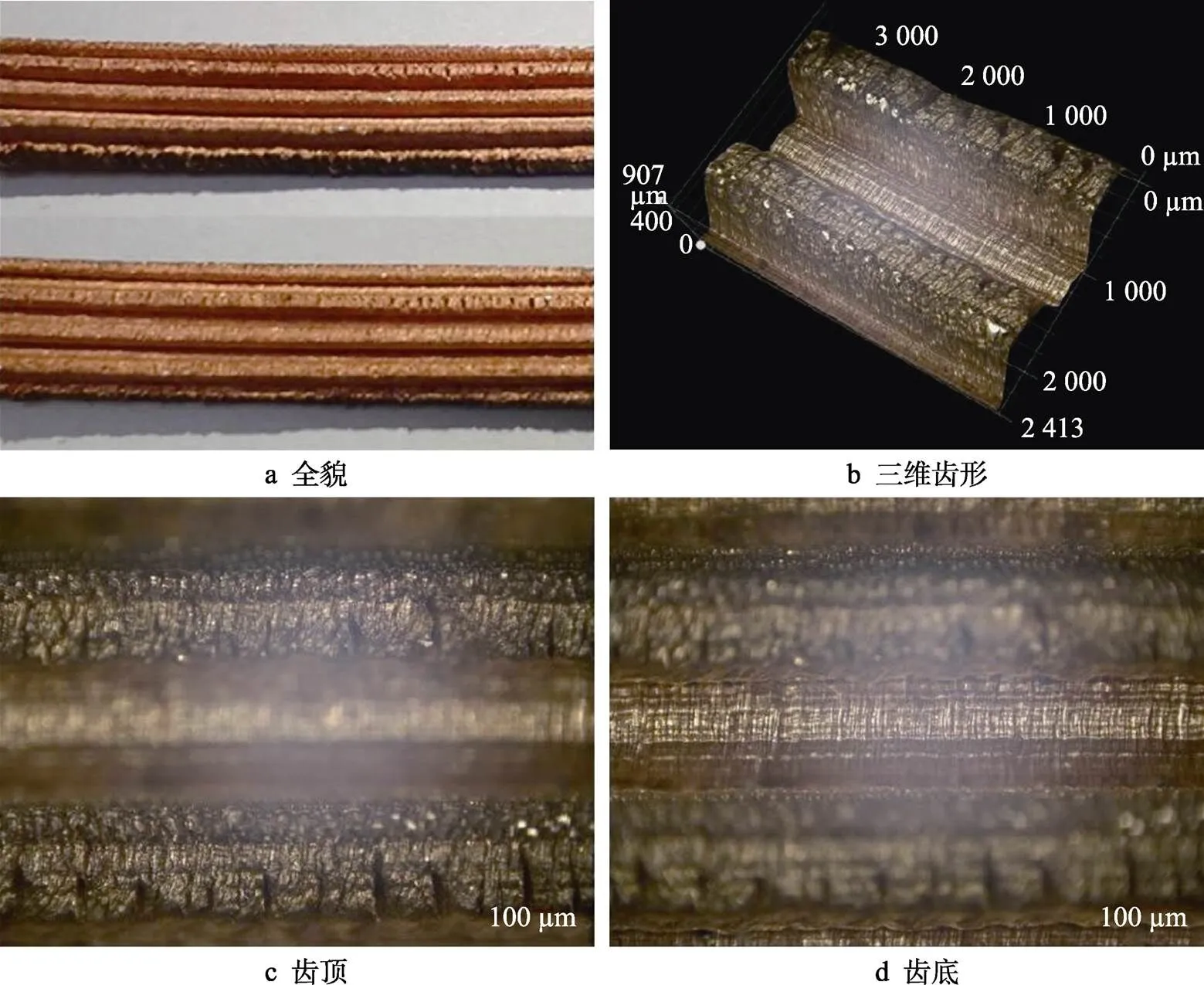

Kim等[37]在刀具的前刀面制備了微溝槽,研究了不同結構形狀的微溝槽對切削成形的影響。研究發現,通過調整微溝槽的幾何參數,可實現切屑形貌的控制。何迪[38]采用LSEM技術,通過在限制刀具預制溝槽,制備出了具有溝槽結構的超細晶純銅成形切屑,如圖10所示。這表明合理地設計限制刀具與切屑接觸部分的結構,能影響切削的成形結果。Aoki等[39]提出了一種既不破壞切屑,又克服切屑堵塞,提高傳統車削作業效率的新方法。在刀具前刀面上雕刻“溝槽”,通過優化溝槽形貌,對不同切削加工條件下的切屑流動進行調整,以減小前刀面的摩擦力,提高切削性能。

國內外學者針對超細晶材料制備和切屑回收利用等課題[40-41],采用復合切削方法制備金屬帶材的工藝,制備了初步規整的切屑帶材,得出了切削工藝參數與切屑變形之間的聯系,獲得的再生材料的力學性能要高于鑄造材料,并將再生的超細晶材料制成了微型零件,取得了豐碩的研究成果,證明了切削技術在切屑成形領域具有突出優勢。

圖10 超細晶純銅成形切屑[38]

2 切削法制備超細晶材料的性能研究

隨著航空航天、生物醫療、電子通訊和軍事裝備等行業對金屬材料性能提出的要求越來越高,人們在不斷尋找高性能材料及其制備方法來滿足當前日趨高漲的需求。超細晶材料因為晶粒細小、位錯高和缺陷密度低而備受關注,其物理化學性能往往優于傳統的粗晶金屬材料。本文將從切削法制備超細晶材料的腐蝕性能、力學性能和熱穩定性3方面進行綜述。

2.1 腐蝕性能

近年來,高強度工業純鈦和鎂合金等材料在醫療金屬材料領域的需求越來越大,但是由于植入物在生理環境中耐腐蝕性差及腐蝕時會產生氣泡導致過早的失效,在很大程度上限制了它們的臨床應用。因此,近年來醫療金屬材料的研究主要集中在如何減小腐蝕降解速率方面。SPD提供了一種有效提高材料腐蝕性能的方法,通過改變材料的表面完整性,如晶粒尺寸、殘余應力和晶體取向[42]等控制材料的降解速率。但是,傳統的SPD技術需要在變形通道內多次加工才能使材料中積累較大的應變,也需要合適的加工路徑來細化材料的微觀組織,才能使晶粒成為超細晶粒[43-45]。

Kim等[46]研究發現,晶粒細化對抗晶間腐蝕存在有利作用,其觀察到納米晶鎳的表面光滑,晶界穿透率較小,抗晶間腐蝕能力顯著增強。隨后Klocke等[47]和Deng等[48]對超細晶材料的腐蝕性能進行了研究,發現LSEM制備的超細晶材料與普通粗晶金屬材料相比,大多數都存在能量穩定的晶界,這些組織使其具有更強的耐腐蝕性能。Bertolini等[23]設計了一種特殊的LSEM裝置,該裝置采用高真空絕緣管將液氮輸送到切削區,通過動電位極化技術研究切屑的耐腐蝕性。結果表明,LSEM技術顯著提高了AZ61鎂合金的耐蝕性,與基體材料相比,LSEM試樣的腐蝕曲線向更高的值移動,同時與干式擠壓切削相比,低溫擠壓切削可增強鎂合金材料的耐腐蝕性。

國內外學者對LSEM切屑進行了電化學腐蝕測試,通過對比動電位極化曲線,得出超細晶材料具有更強的耐腐蝕性,但對提高超細晶材料耐腐蝕性的機理還需進一步研究。

2.2 力學性能

傳統SPD方法加工的材料晶粒被細化至亞微米級/納米級,塑性會出現下降,這對于后續加工和變形是不利的[49-51]。Wang等[52]對納米銅的應變硬化和塑性行為進行了研究,認為變形過程中位錯與晶界相互作用引起的動態回復效應致使位錯密度降低,從而引起應變硬化能力下降,最終導致塑性降低。隨后,Wang等[53]進一步研究發現,SPD工藝制備的超細晶金屬具有很高的初始位錯密度(甚至達到飽和),使得加工硬化率降低和塑性變形減小。

Sharma等[54]采用LSEM制備Al-6063超細晶合金帶材,分析發現,LSEM制備超細晶帶材時晶粒尺寸隨著應變水平的提高而減小,加工后的帶材硬度可提高34%~97%。Iglesias等[55]研究了LSEM制備的超細晶高導無氧(Oxygen-Free High-Conductivity,OFHC)銅切屑的摩擦磨損性能。結果表明,LSEM制備的納米晶銅切屑比普通切削制備的切屑,耐磨性能更為優異,通過大應變擠壓切削法可以生產具有方向依賴性和耐磨性的材料。

通過國內外學者的研究可以發現,材料在經過細化之后,其摩擦磨損性能和硬度都得到了大幅度的提升。但是,當晶粒細化到幾微米時,若再進一步細化,材料的塑性變形能力會顯著降低。

2.3 熱穩定性

組織穩定性對于超細晶材料非常重要,若晶粒長大,超細晶材料就會失去其優越的力學性能。通常,通過對比不同溫度退火后材料的顯微硬度和力學性能來研究其熱穩定性[56]。

在較大的溫度范圍內,對LSEM制備的切屑進行退火處理,觀察合金在退火前后切屑的顯微組織。結果表明,超細晶材料能夠有效固定晶界,使熱處理后的合金具有高達1 870 MPa的室溫拉伸屈服強度,證實了超細晶材料具有較高的熱穩定性[57-58]。

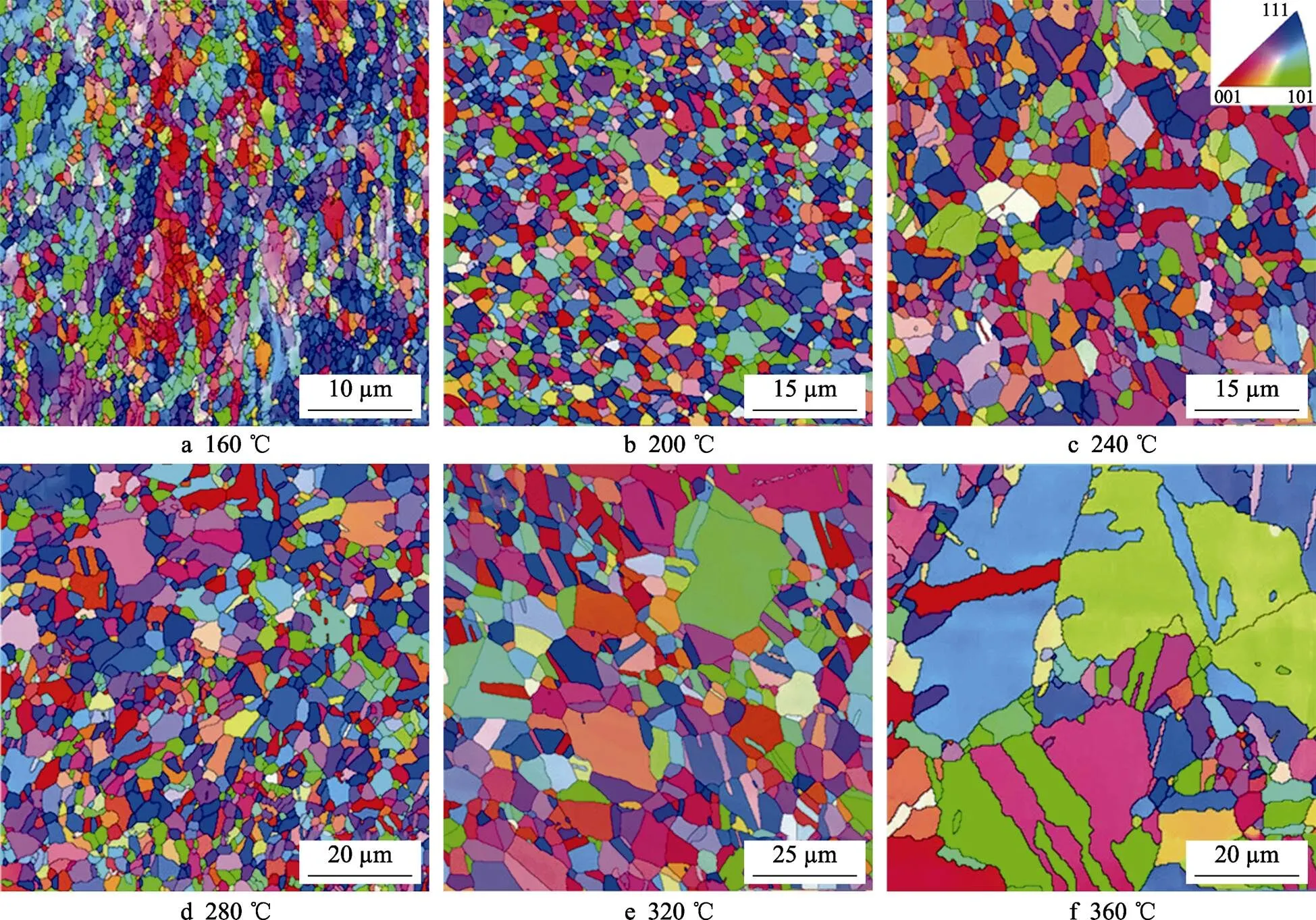

Deng等[59]和Wu等[60]將LSEM制備的超細晶純銅材料在不同溫度下進行熱處理,研究其熱穩定性,材料微觀結構的EBSD反極圖(Inverse Pole Figure,IPF)如圖11所示。結果表明,在160 ℃退火時,切屑的晶粒尺寸約為0.789 μm;在160~280 ℃退火時,隨著退火溫度的升高,切屑的晶粒尺寸迅速增大;當溫度達到280 ℃時,切屑的平均晶粒尺寸達到2.14 μm;此后,溫度分別升高到320 ℃和360 ℃,晶粒尺寸分別增長至3.6 μm和4.0 μm。當溫度從160℃上升到360 ℃時,純銅切屑的硬度也從145HV逐漸減小至61HV。結果表明,UFG純銅切屑在低于160 ℃的溫度下具有良好的熱穩定性,材料的熱穩定性與晶粒的大小緊密相關。

圖11 純銅切屑在不同溫度下的反極圖(IPF)[60]

3 超聲振動對加工材料的影響研究現狀

在超聲振動加工中,對刀具或工件施加高頻微幅振動,使其在接觸瞬間能量聚集,被加工材料的局部受到巨大的沖擊力,會發生嚴重的塑性變形,受到沖擊后,表面大尺寸晶粒會被細化。刀具以超聲頻率進行的周期性振動,會在切屑加工表面留下獨特的表面紋理,這種微觀紋理的形狀及排列會隨著加工參數和振動參數的變化發生相應的改變。由于不同切屑微結構具有不同的表面特性,因此超聲振動加工制備微結構的精確控制成為研究的一個重點。超聲振動使切屑材料的力學性能和切削加工性能發生改變,使切屑的表面質量和可靠性顯著提高。

3.1 晶粒細化

自20世紀60年代以來,超聲波輔助塑性加工已經開始應用于金屬成形工藝。超聲振動加工是利用高頻超聲振動以低應力高速、高頻沖擊試件表面,當材料表面受到沖擊時,會發生嚴重的塑性變形,表面大尺寸的晶粒經過沖擊后得到細化[61-62]。Ahamadi等[63]設計了一套ECAP系統,其沖頭可以由超聲波振動激勵。研究結果表明,常規ECAP加工后的純鋁樣品晶粒細化至45 μm,而采用2.5 μm和5 μm的超聲振幅加工后,純鋁樣品的晶粒分別細化至28.2 μm和22 μm,即在ECAP加工過程中疊加超聲振動可以提高加工材料的晶粒細化效率。隨后,Ahamadi等[64]進一步研究了施加超聲振動后在材料上引起超聲軟化的主要原因,發現當ECAP加入超聲振動后,所有試樣的屈服應力均有所降低。當材料的最大晶粒尺寸為109 μm時,屈服應力降低了66%;最小晶粒尺寸為0.97 μm時,屈服應力降低了11.3%,屈服應力的降低與晶粒尺寸有關。

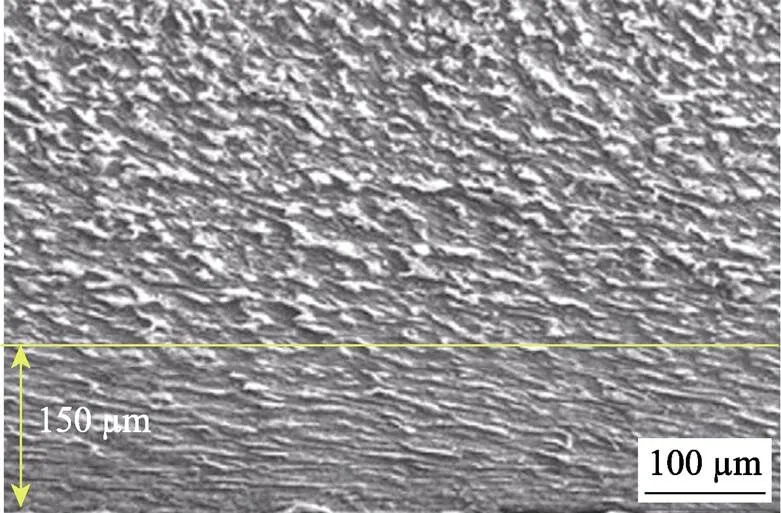

程明龍等[65]對45號鋼進行了超聲振動滾壓試驗,與普通滾壓相比,超聲振動滾壓能夠在零件表層產生特有的“疊層纖維”狀組織,有效細化了零件表面組織。超聲振幅越大,越有利于形成“疊層纖維”組織,而且產生的纖維寬度越細。當振幅=0 μm時,只有最表層的晶粒發生了部分流變現象,隨著超聲振幅的增加,沿深度方向發生流變現象的組織越來越多。當振幅從0 μm增加到6 μm時,流變組織深度從17 μm增加到53.5 μm。Liu等[66]研究了超聲表面滾壓技術(Ultrasonic Surface Rolling Process,USRP)對40Cr表面微觀結構的影響。根據顯微觀察發現,40Cr表面經過12次超聲表面滾壓后可以得到晶粒尺寸為3~7 nm的納米結構層,塑性流動深度可達150 μm,變形程度呈現從試樣表面到材料內部的梯度分布,其橫截面SEM如圖12所示。

圖12 超聲表面滾壓后40Cr的橫截面SEM圖像[66]

研究表明,在相同條件下,通過加入超聲波振動,切屑表面的晶粒細化程度更大,同時會在材料表層形成更厚的納米結構層,超聲振動與SPD方法復合可以獲得傳統加工無法達到的效果。

3.2 微結構創成

近年來,隨著科學技術的發展,具有微結構的特殊表面在減阻、抗振、減粘、脫附、耐磨、降噪等方面顯示出良好的應用前景,被廣泛應用于航空、航天、國防、生物工程、精密機械和高端裝備等領域。目前常規的微結構表面加工方法較為復雜或需要二次加工,應用仍存在一些困難,而超聲振動可以在材料表面形成特殊的微結構,進一步改善材料性能,具有操作簡單、單次成形和精確控制等特點。

超聲振動加工表面微結構時,通過在刀具施加高頻微幅振動來改變切削運動軌跡,可以直接在工件表面加工出具有一定幾何形狀和分布規律的微結構表面,包括微凹坑表面、微凹槽表面、魚鱗狀表面以及復雜的分層微結構表面等。國內外學者針對刀具參數(刀具后角、切削刃圓角半徑等)、振動參數(超聲振幅、振動頻率、振動方向等)、切削參數(進給量、切削速度等)以及刀具材料對表面微凹坑形狀、尺寸和分布狀態的影響進行了大量研究,論證了超聲振動在微結構創成方面的可行性[67]。

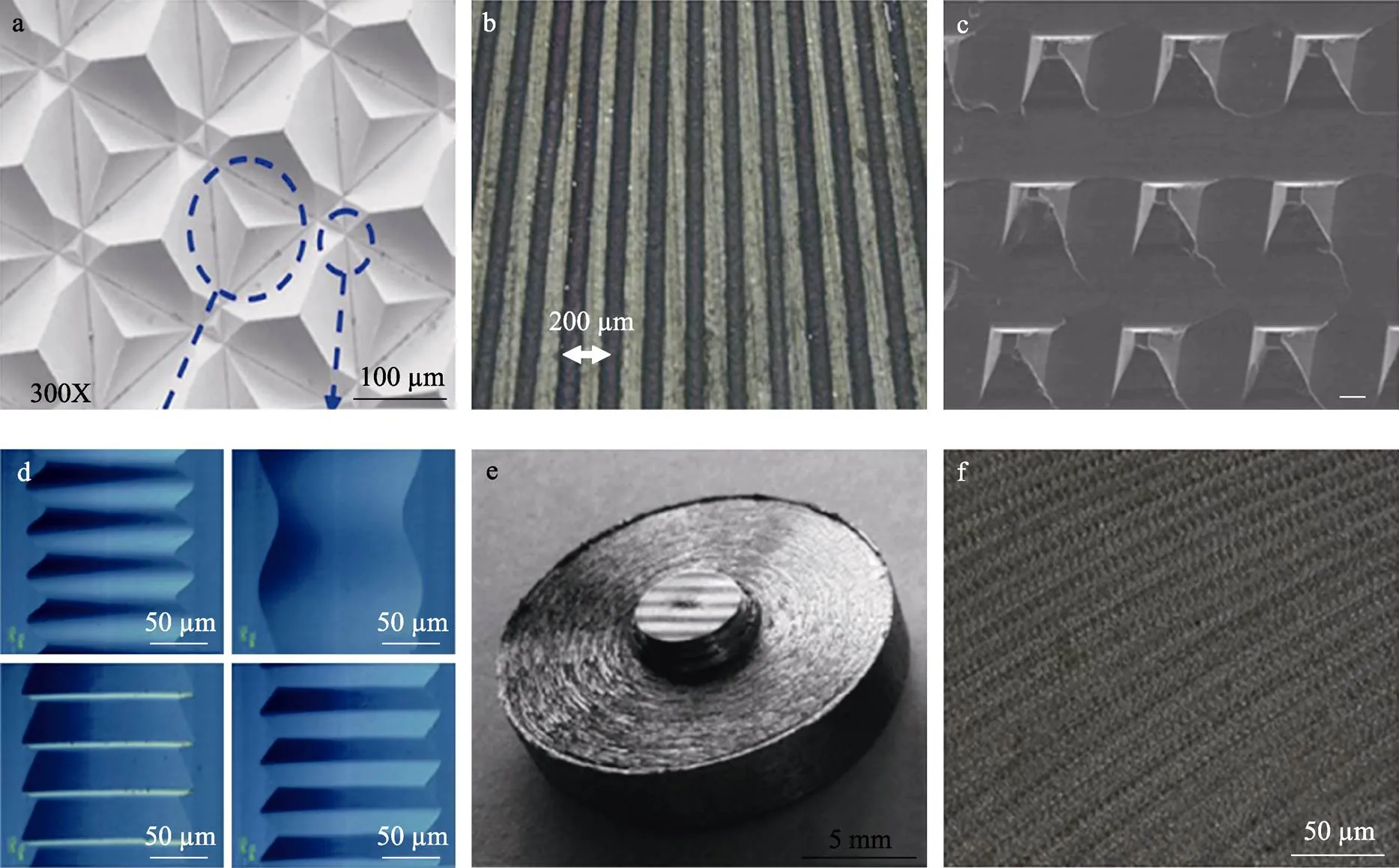

基于超聲輔助加工系統,Brehl等[68]采用刀尖角度為70°的刀具加工高度為8 μm的正三面體,如圖13a所示。Zhu等[69]采用超聲振動在硬質合金刀具的前刀面制備成形微結構,如圖13b所示。Kim等[70]提出橢圓超聲成形微結構工藝,成功制備出深度為25 μm的V型微槽和高度為10 μm的微金字塔陣列,如圖13c所示。Suzuki等[71]采用橢圓超聲振動技術,調整超聲振動的頻率、振幅雕刻出不同幾何形狀的微結構,如圖13d所示。在國內,Zhou等[72]提出一種雙頻橢圓振動切削方法,在模具鋼工件上創成了多種復雜的諧波網格曲面,如圖13e所示。趙波等[73]通過試驗發現,超聲振動切削可以加工出波紋狀表面紋理,如圖13f所示。Tao等[74]采用超聲輔助車削的方法,通過調整超聲振動方向與工件的相對位置關系,形成了特定的微觀結構。陶國燦[75]建立了進給方向超聲振動輔助銑削表面加工模型,研究表明,進給方向超聲振動輔助銑削會在加工表面形成相互堆疊的魚鱗狀紋理表面。

3.3 加工材料性能

傳統SPD技術制備的超細晶金屬中具有很高的初始位錯密度(甚至達到飽和),從而使得加工硬化率降低和塑性變形減小。如果在傳統SPD中加入超聲振動,當超聲振動傳播引起的峰值應力超過材料的屈服應力時,位錯密度會呈線性增加。當位錯密度足夠高時,就會發生位錯排列,材料塑性增強。Pal等[76]證明了超聲振動可以增加位錯密度。Siddiq等[77]報道了一種基于晶體塑性的有限元模型,該模型考慮了金屬在超聲輔助變形過程中的聲軟化。該模型能夠捕捉超聲軟化效應,并證明了塑性變形隨超聲強度的增大而增加。

圖13 超聲振動加工表面微觀結構[68-73]

Abrinia等[78]采用超聲振動等通道轉角擠壓法(Ultrasonic Vibration-Equal Channel Angular Pres-sing,UV-ECAP)加工AA-1050工業鋁,研究發現,在UV-ECAP工藝中施加頻率為20 kHz、振幅為15 μm的超聲振動,所需載荷降低了31%,消除了ECAP過程中的折疊缺陷。與常規ECAP相比,UV-ECAP的最大塑性應變和平均等效塑性應變分別增加了33%和58%。Djavanroodi等[79]將ECAP和超聲振動相結合,用于純鋁試驗,發現加入超聲振動后,可使ECAP成形力降低9%,增大振動幅值或頻率可降低ECAP成形力,且振幅比頻率更能有效降低成形載荷。

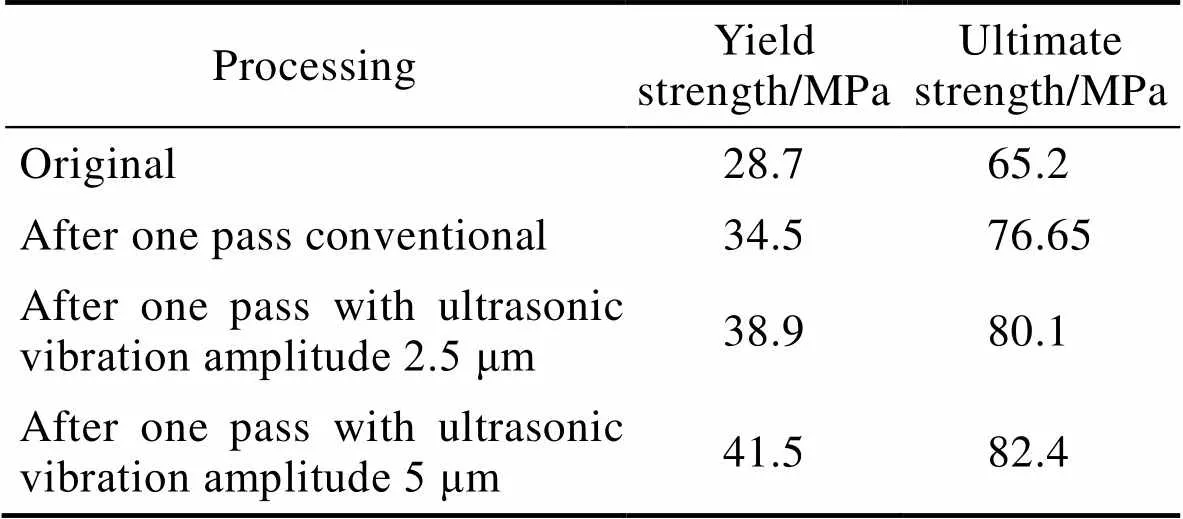

Ahamadi等[63]研究了縱向超聲振動對ECAP過程的影響,結果表明,當振幅為2.5 μm和5 μm時,顯微組織的均勻性分別提高了26.7%和37.1%,超聲輔助ECAP使材料組織更加均勻。同時,從表1可以看出,在超聲振動作用下,單次ECAP的屈服應力和極限強度隨振動幅值的增加而變大。

表1 工業純鋁屈服應力和極限強度對比[63]

Tab.1 Comparison for yield stress and ultimate strength of industrial pure aluminum[63]

張新華等[80]分別采用噴丸和超聲噴丸2種工藝對7075-T651鋁合金進行處理,通過對比研究發現,超聲噴丸加工后,材料的表面粗糙度大幅度降低,粗糙度值約為普通噴丸的35.5%,超聲噴丸加工后的表面硬化程度增加了約31.9%。Liu等[66]發現,超聲表面滾壓技術(USRP)可以使加工材料的表面粗糙度值降低到0.06 mm,表面硬度提高52.6%,殘余壓應力可以達到846 MPa,有效深度約為1.4 mm。尹飛等[81]和鄧云發等[82]分析了超聲振動加工后對材料性能的影響,研究結果均證明超聲振動有效細化了材料內部晶粒,阻礙了加工過程中裂紋的萌生和擴展,有效提高了材料的強度、抗疲勞能力和抗腐蝕性能。

大量研究結果表明,將超聲加工與傳統SPD復合制備得到的超細晶材料各項性能均得到大幅提升。在超細晶尺寸范圍內,材料的動態力學性能與尺寸大小成反比。當金屬材料中的晶粒尺寸減小到超細晶量級時,其性能將發生一系列巨大而有益的變化[83-85]。

4 結語

本文從切削法制備超細晶材料時加工參數和工藝條件對晶粒細化的影響,切削法制備超細晶材料的力學性能、耐腐蝕性能和熱穩定性等,超聲振動復合切削法制備超細晶材料的可能性等方面進行了全面綜述。由文獻總結得到,切削法能高效制備出力學性能優良、耐磨損、耐腐蝕和熱穩定性好的超細晶材料。超聲振動加工可以很大程度上改善材料的加工性能,有效細化材料內部晶粒,阻礙加工過程中裂紋的萌生和擴展,提高材料的強度、抗疲勞能力和抗腐蝕性能。同時,超聲振動還可以高質高效地完成表面微結構的高精度創成,代表了一種新型的表面微結構可再生制造方法。

鑒于切削法低污染、高效率、工藝簡單的優點和超聲振動輔助加工的優勢,將超聲振動應用于切削法已成為發展趨勢。然而,欲將超聲振動輔助加工技術和切削法復合制備超細晶材料,還有以下問題亟待解決:

1)超聲振動復合切削法制備超細晶材料表面微觀結構及性能的研究尚處于起步階段,需要建立適用于復合切削的聲學系統,以保持連續穩定工作的計算、制造與參數調節,并探明超聲振動方向施加和多維超聲施振的方法。

2)超聲振動復合切削法的晶粒細化機理,超聲振動參數、切削參數及其耦合對加工表面微觀組織(晶粒細化、變形孿晶和相變)和結構特征的影響以及微觀組織演化對材料性能的影響及調控均有待進一步研究。

3)超聲振動切削過程中微結構理論建模尚未形成體系,深入研究切屑表面層不同功能微結構的產生條件及其在多因素耦合作用下的演化規律,完成不同振動施加方式和方向下切屑表面微結構的準確表征,建立微結構特征預測模型,有利于零件加工表面性能的控制和改善。

綜上所述,將超聲振動和切削法復合制備微機電系統高性能超細晶材料,將會使微型零件的綜合性能再次提升,打破傳統SPD的強化極限,是當前推動工業向小型化、微型化方向發展亟需研究的重要方法之一。

[1] 秦雷, 謝曉瑛, 李君龍. MEMS技術發展現狀及未來發展趨勢[J]. 現代防御技術, 2017, 45(4): 1-5, 23.

QIN Lei, XIE Xiao-ying, LI Jun-long. Development Status and Future Development Trend of MEMS Tech-nology[J]. Modern Defence Technology, 2017, 45(4): 1-5, 23.

[2] 閆光強. 超細晶純銅T型微鐓擠變形行為及微觀組織演變[D]. 哈爾濱: 哈爾濱工業大學, 2017.

YAN Guang-qiang. Deformation Behavior and Microstru-cture Evolution of T-Shaper Micro-Upsetting in Ultrafine- Grained Pure Copper[D]. Harbin: Harbin Institute of Technology, 2017.

[3] 陸建勛. 間歇式超聲波輔助ECAP制備超細晶材料及其微結構與性能表征[D]. 深圳: 深圳大學, 2017.

LU Jian-xun. Microstructure and Mechanical Properties of Ultrafine-Grained Materials Prepared Using Inter-mit-tent Ultrasonic-Assisted ECAP[D]. Shenzhen: Shenzhen University, 2017.

[4] 劉博, 鄭麗, 盧振華. 基于劇烈塑性變形法制備塊體超細晶材料和力學性能的研究綜述[J]. 天水師范學院學報, 2017, 37(2): 46-51.

LIU Bo, ZHENG Li, LU Zhen-hua. Progress in Fabri-cating Bulk Ultrafine-Grained Materials and Mechanical Properties by Severe Plastic Deformation[J]. Journal of Tianshui Normal University, 2017, 37(2): 46-51.

[5] 張蘇鵬, 王軍麗, 章震威, 等. 等通道轉角擠壓制備超細晶材料的最新研究進展[J]. 材料熱處理學報, 2020, 41(3): 1-14.

ZHANG Su-peng, WANG Jun-li, ZHANG Zhen-wei, et al. Latest Research Progress in the Preparation of Ultra- Fine Grain Materials by Equal Channel Angular Pres-sing[J]. Transactions of Materials and Heat Treatment, 2020, 41(3): 1-14.

[6] LUO Jun-ting, YU Wen-lu, XI Chen-yang, et al. Prepa-ration of Ultrafine-Grained GH4169 Superalloy by High- Pressure Torsion and Analysis of Grain Refinement Me-ch-anism[J]. Journal of Alloys and Compounds, 2019, 777: 157-164.

[7] RAHMATABADI D, SHAHMIRZALOO A, HASHEMI R, et al. Using Digital Image Correlation for Characte-ri-zing the Elastic and Plastic Parameters of Ultrafine- Grained Al1050Strips Fabricated via Accumulative Roll Bonding Process[J]. Materials Research Express, 2019, 6(8): 086542.

[8] 張翠翠, 吳化, 于曉豐. 攪拌摩擦加工制備Al6061/SiC復合材料的耐蝕性研究[J]. 表面技術, 2021, 50(5): 315-320.

ZHANG Cui-cui, WU Hua, YU Xiao-feng. Investigation on Corrosion Resistance of Al6061/SiC Composite Pre-pared with Friction Stir Processing[J]. Surface Techno-logy, 2021, 50(5): 315-320.

[9] BROWN T L, SALDANA C, MURTHY T G, et al. A Study of the Interactive Effects of Strain, Strain Rate and Temperature in Severe Plastic Deformation of Copper[J]. Acta Materialia, 2009, 57(18): 5491-5500.

[10] DE CHIFFRE L. Extusion-Cutting[J]. International Jour-nal of Machine Tool Design and Research, 1976, 16(2): 137-144.

[11] 潘延安, 付秀麗, 安增輝, 等. 金屬表面梯度納米結構的切削制備技術[J]. 表面技術, 2015, 44(11): 59-65, 86.

PAN Ya-nan, FU Xiu-li, AN Zeng-hui, et al. Fabrication Technology of Gradient Nanostructured Materials by Cutting[J]. Surface Technology, 2015, 44(11): 59-65, 86.

[12] 馬世寧, 王翔, 王曉明. 表面納米化7A52鋁合金在油潤滑條件下的耐磨性能[J]. 中國表面工程, 2012, 25(1): 28-32.

MA Shi-ning, WANG Xiang, WANG Xiao-ming. Wear Properties of 7A52 Alloy Aluminum after Surface Nano-crystallization in Oil Lubricating[J]. China Surface Engi-neering, 2012, 25(1): 28-32.

[13] 別文博, 趙波, 王曉博, 等. 超聲加工在齒輪抗疲勞制造中的研究綜述與展望[J]. 表面技術, 2018, 47(7): 35-51.

BIE Wen-bo, ZHAO Bo, WANG Xiao-bo, et al. Overview and Expectation on Gear Anti-Fatigue Manufacture by Ultrasonic-Assisted Machining[J]. Surface Technology, 2018, 47(7): 35-51.

[14] LU Jian-xun, WU Xiao-yu, LIU Zhi-yuan, et al. Micro-structure and Mechanical Properties of Ultrafine-Grained Copper Produced Using Intermittent Ultrasonic-Assisted Equal-Channel Angular Pressing[J]. Metallurgical and Materials Transactions A, 2016, 47(9): 4648-4658.

[15] LU Jian-xun, WU Xiao-yu, WU Zhao-zhi, et al. Micros-tru-cture and Mechanical Properties of Ultrafine-Grained Al-6061 Prepared Using Intermittent Ultrasonic-Assisted Equal-Channel Angular Pressing[J]. Journal of Materials Engineering and Performance, 2017, 26(10): 5107-5117.

[16] 王力, 趙西成, 楊西榮, 等. 工業純鈦ECAP變形組織與織構演變的EBSD分析[J]. 稀有金屬, 2015, 39(6): 570-576.

WANG Li, ZHAO Xi-cheng, YANG Xi-rong, et al. Microstructure and Texture Evolution in Commercial Pure Ti after ECAP by EBSD[J]. Chinese Journal of Rare Metals, 2015, 39(6): 570-576.

[17] 席莎. 等徑彎曲通道變形T250馬氏體時效鋼的組織和性能研究[D]. 西安: 西安建筑科技大學, 2014.

XI Sha. Microstructure and Property of T250Maraging Steel Processed by ECAP[D]. Xi'an: Xi'an University of Architecture and Technology, 2014.

[18] MOSCOSO W, SHANKAR M R, MANN J B, et al. Bulk Nanostructured Materials by Large Strain Extrusion Machining[J]. Journal of Materials Research, 2007, 22(1): 201-205.

[19] PI Yun-yun, YIN Xiao-long, DENG Wen-jun, et al. Study on Surface Hardness and Microstructure of Pure Copper Chip Strips Prepared by LSEM[J]. Advances in Materials Science and Engineering, 2019, 2019: 5254892.

[20] 吳邦晛. 超細晶鋁合金制備和退火過程中微觀組織研究[D]. 廣州: 華南理工大學, 2019.

WU Bang-xian. Research on Microstructure of Ultrafine- Grained Aluminium Alloy during Preparation and Anne-a-ling[D]. Guangzhou: South China University of Tech-no-logy, 2019.

[21] SWAMINATHAN S, SHANKAR M R, LEE S, et al. Large Strain Deformation and Ultra-Fine Grained Mate-rials by Machining[J]. Materials Science and Engineering: A, 2005, 410-411: 358-363.

[22] WU Chun-ling, YE Bang-yan, DENG Wen-jun. Effect of Machining Parameters on Microstructure and Hardness of Ultra-Fine Grained Material Created by Large Strain Machining[J]. Materials Science Forum, 2009, 628-629: 387-392.

[23] BERTOLINI R, BRUSCHI S, GHIOTTI A. Large Strain Extrusion Machining under Cryogenic Cooling to En-hance Corrosion Resistance of Magnesium Alloys for Biomedical Applications[J]. Procedia Manufacturing, 2018, 26: 217-227.

[24] EFE M, MOSCOSO W, TRUMBLE K P, et al. Mechanics of Large Strain Extrusion Machining and Application to Deformation Processing of Magnesium Alloys[J]. Acta Materialia, 2012, 60(5): 2031-2042.

[25] 梁土榮, 王斌, 張嘉陽, 等. 大應變擠出切削制備AZ31鎂合金超細晶帶材工藝研究[J]. 科學技術與工程, 2014, 14(18): 10-13.

LIANG Tu-rong, WANG Bin, ZHANG Jia-yang, et al. Process Research of Preparing Ultra-Fine Grained AZ31 Magnesium Alloy Strip by Large Strain Extrusion Mach-ining[J]. Science Technology and Engineering, 2014, 14(18): 10-13.

[26] MORADI M, BASU S, SHANKAR M R. Creation of Ultrafine-Grained Surfaces by Large Strain Extrusion Machining (LSEM)[J]. Machining Science and Techno-logy, 2017, 21(4): 617-631.

[27] DENG Wen-jun, HE Yong-tai, LIN Ping, et al. Investi-gation of the Effect of Rake Angle on Large Strain Ex-tru-sion Machining[J]. Materials and Manufacturing Proce-sses, 2014, 29(5): 621-626.

[28] 鄒志杰, 吳邦晛, 劉良偉. 刀具前角對超細晶純銅組織與性能的影響[J]. 金屬熱處理, 2018, 43(1): 121-125.

ZOU Zhi-jie, WU Bang-xian, LIU Liang-wei. Effect of Tool Rake Angle on Microstructure and Properties of Ultra Fine-Grained Pure Copper[J]. Heat Treatment of Metals, 2018, 43(1): 121-125.

[29] XU Ze-bing, ROVEN H J, JIA Zhi-hong. Mechanical Properties and Surface Characteristics of an AA6060 Alloy Strained in Tension at Cryogenic and Room Tem-perature[J]. Materials Science and Engineering: A, 2015, 648: 350-358.

[30] UMEZAWA O. Tensile Properties and Conductivities of a Precipitation Hardened and Cold-Rolled Cu-0.3Cr-0.1Zr Alloy at Cryogenic Temperature[J]. IOP Conference Ser-ies:Materials Science and Engineering, 2015, 102(1): 012006.

[31] WANG Y?, MA E, VALIEV R?, et al. Tough Nanostruc-tured Metals at Cryogenic Temperatures[J]. Advanced Materials, 2004, 16(4): 328-331.

[32] WANG Yu-hui, SHI Bao-dong, HE Yan-ming, et al. A Fine Grain, High Mn Steel with Excellent Cryogenic Tem-perature Properties and Corresponding Constitutive Behaviour[J]. Materials (Basel, Switzerland), 2018, 11(2): 253.

[33] 喻海良. 深冷軋制制備高性能金屬材料研究進展[J]. 中國機械工程, 2020, 31(1): 89-99.

YU Hai-liang. Progresses in Fabrication of High-Perfor-mance Metals by Using Cryorolling[J]. China Mechanical Engineering, 2020, 31(1): 89-99.

[34] YIN Xiao-long, PI Yun-yun, HE Di, et al. Development of Ultrafine Grained Al7075by Cryogenic Temperature Large Strain Extrusion Machining[J]. Journal of Materials Research, 2018, 33(20): 3449-3457.

[35] YIN Xiao-long, CHEN Hai-tao, DENG Wen-jun. Effects of Machining Velocity on Ultra-Fine Grained Al7075Alloy Produced by Cryogenic Temperature Large Strain Extru-sion Machining[J]. Materials (Basel, Switzerland), 2019, 12(10): 1656.

[36] 殷曉龍, 鄧文君, 張嘉陽, 等. 超低溫擠出切削7075鋁合金的組織與性能[J]. 華南理工大學學報(自然科學版), 2019, 47(5): 89-95.

YIN Xiao-long, DENG Wen-jun, ZHANG Jia-yang, et al. Microstructure and Mechanical Properties of Al7075Alloy Prepared by Cryogenic-Temperature Extrusion Machining [J]. Journal of South China University of Technology (Natural Science Edition), 2019, 47(5): 89-95.

[37] KIM D M, BAJPAI V, KIM B H, et al. Finite Element Modeling of Hard Turning Process via a Micro-Textured Tool[J]. The International Journal of Advanced Manufacturing Technology, 2015, 78(9-12): 1393-1405.

[38] 何迪. 純銅切屑成形切削已加工表面及再生微溝槽帶材性能的研究[D]. 廣州: 華南理工大學, 2018.

HE Di. Investigation of the Properties of Machined Surface and Regenerated Micro Grooved Strips Prepared by Chip Forming Machining[D]. Guangzhou: South China University of Technology, 2018.

[39] AOKI T, SENCER B, SHAMOTO E, et al. Development of a High-Performance Chip-Guiding Turning Process— Tool Design and Chip Flow Control[J]. The International Journal of Advanced Manufacturing Technology, 2016, 85(1-4): 791-805.

[40] SAGAPURAM D, EFE M, TRUMBLE K P, et al. Flow Transitions and Flow Localization in Large-Strain Deformation of Magnesium Alloy[J]. Materials Science and Engineering: A, 2016, 659: 295-305.

[41] 劉良偉. 擠壓—切削加工表面微溝槽結構翅片工藝及機理[D]. 廣州: 華南理工大學, 2017.

LIU Liang-wei. Technology and Mechanism of Surface Micro-Groove Structure Fin in Extrusion-Machining Pro-cess[D]. Guangzhou: South China University of Tech-no-logy, 2017.

[42] 許曉嫦, 劉志義, 黨朋, 等. 強塑性變形(SPD)制備超細晶粒材料的研究現狀與發展趨勢[J]. 材料導報, 2005(1): 1-5.

XU Xiao-chang, LIU Zhi-yi, DANG Peng, et al. Prog-ression of Studies on Severe Plastic Deformation Techni-ques[J]. Materials reports, 2005(1): 1-5.

[43] MOSTAED E, FABRIZI A, DELLASEGA D, et al. Mic-ro-structure, Mechanical Behavior and Low Temperature Superplasticity of ECAP Processed ZM21 Mg Alloy[J]. Journal of Alloys and Compounds, 2015, 638: 267-276.

[44] KIM W J, CHUNG S W, CHUNG C S, et al. Super-plasticity in Thin Magnesium Alloy Sheets and Defor-mation Mechanism Maps for Magnesium Alloys at Ele-vated Temperatures[J]. Acta Materialia, 2001, 49(16): 3337-3345.

[45] SEIPP S, WAGNER M F X, HOCKAUF K, et al. Microstructure, Crystallographic Texture and Mechanical Properties of the Magnesium Alloy AZ31B after Different Routes of Thermo-Mechanical Processing[J]. Interna-tional Journal of Plasticity, 2012, 35: 155-166.

[46] KIM S H, ERB U, AUST K T, et al. The Corrosion Behavior of Nanocrystalline Electrodeposits[J]. Plating &surface finishing, 2004, 91(5): 68-70.

[47] KLOCKE F, SCHWADE M, KLINK A, et al. Influence of Electro Discharge Machining of Biodegradable Magne-sium on the Biocompatibility[J]. Procedia CIRP, 2013, 5: 88-93.

[48] DENG Wen-jun, LIN Ping, LI Qing, et al. Ultrafine- Grained Copper Produced by Machining and Its Unusual Electrochemical Corrosion Resistance in Acidic Chloride Pickling Solutions[J]. Corrosion Science, 2013, 74: 44-49.

[49] SINCLAIR C W, POOLE W J, BRéCHET Y. A Model for the Grain Size Dependent Work Hardening of Copper[J]. Scripta Materialia, 2006, 55(8): 739-742.

[50] LU K. Nanomaterials. Making Strong Nanomaterials Du-ctile with Gradients[J]. Science, 2014, 345(6203): 1455- 1456.

[51] 劉覲, 朱國輝. 超細晶粒鋼中晶粒尺寸對塑性的影響模型[J]. 金屬學報, 2015, 51(7): 777-783.

LIU Jin, ZHU Guo-hui. Model of the Effect of Grain Size on Plasticity in Ultra-Fine Grain Size Steels[J]. Acta Metallurgica Sinica, 2015, 51(7): 777-783.

[52] WANG Y M, MA E. Strain Hardening and Strain Rate Sensitivity of Ultrafine-Grained Metals[J]. Journal of Meta-stable and Nanocrystalline Materials, 2003, 17: 55-64.

[53] WANG Y M, MA E. Three Strategies to Achieve Uniform Tensile Deformation in a Nanostructured Metal[J]. Acta Materialia, 2004, 52(6): 1699-1709.

[54] SHARMA V K, KUMAR V, SINGH JOSHI R. Quanti-tative Analysis of Microstructure Refinement in Ultrafine- Grained Strips of Al6063 Fabricated Using Large Strain Extrusion Machining[J]. Machining Science and Tech-nology, 2020, 24(1): 42-64.

[55] IGLESIAS P, BERMúDEZ M D, MOSCOSO W, et al. Influence of Processing Parameters on Wear Resistance of Nanostructured OFHC Copper Manufactured by Large Strain Extrusion Machining[J]. Wear, 2010, 268(1-2): 178-184.

[56] 劉曉燕, 張琪, 高飛龍, 等. 復合變形制備超細晶工業純鈦的研究進展[J]. 材料導報, 2020, 34(19): 19111- 19116.

LIU Xiao-yan, ZHANG Qi, GAO Fei-long, et al. Rese-arch Progress on Preparation of Ultrafine Grained Com-mercially Pure Titanium by Complex Deformation[J]. Materials Reports, 2020, 34(19): 19111-19116.

[57] ZHANG Jia-yang, LI Bing-lin, ZOU Zhi-jie, et al. Grain Refinement and Thermal Stability of AISI1020 Strips Prepared by Large Strain Extrusion Machining[J]. Mate-rials Science Forum, 2016, 836-837: 509-521.

[58] XIA Tian, XIE Yue-huang, YANG Chao, et al. Streng-thening Effects and Thermal Stability of the Ultrafine Grained Microstructure of a Nickel Base Superalloy at Room and Elevated Temperatures[J]. Materials Chara-cterization, 2018, 145: 362-370.

[59] DENG W J, LI Q, LI B L, et al. Thermal Stability of Ultrafine Grained Aluminium Alloy Prepared by Large Strain Extrusion Machining[J]. Materials Science and Technology, 2014, 30(7): 850-859.

[60] WU Bang-xian, CHEN Bin, ZOU Zhi-jie, et al. Thermal Stability of Ultrafine Grained Pure Copper Prepared by Large Strain Extrusion Machining[J]. Metals, 2018, 8(6): 381.

[61] AMANOV A, KARIMBAEV R, MALEKI E, et al. Effect of Combined Shot Peening and Ultrasonic Nanocrystal Surface Modification Processes on the Fatigue Perfor-mance of AISI 304[J]. Surface and Coatings Technology, 2019, 358: 695-705.

[62] LIU Yan-xiong, SUSLOV S, HAN Qing-you, et al. Mic-rostructure of the Pure Copper Produced by Upsetting with Ultrasonic Vibration[J]. Materials Letters, 2012, 67(1): 52-55.

[63] AHMADI F, FARZIN M, MERATIAN M, et al. Impro-vement of ECAP Process by Imposing Ultrasonic Vibra-tions[J]. The International Journal of Advanced Manu-facturing Technology, 2015, 79(1-4): 503-512.

[64] AHMADI F, FARZIN M, MANDEGARI M. Effect of Grain Size on Ultrasonic Softening of Pure Aluminum[J]. Ultrasonics, 2015, 63: 111-117.

[65] 程明龍, 肖勇, 劉康寧, 等. 超聲振動滾擠壓對金屬表面微觀組織的影響[J]. 工具技術, 2019, 53(7): 73-76.

CHENG Ming-long, XIAO Yong, LIU Kang-ning, et al. Investigations on Effects of Ultrasonic Rolling Process on Surface Microstructure of Steel[J]. Tool Engineering, 2019, 53(7): 73-76.

[66] LIU Yu, WANG Li-jun, WANG Dong-po. Finite Element Modeling of Ultrasonic Surface Rolling Process[J]. Jou-r-nal of Materials Processing Technology, 2011, 211(12): 2106-2113.

[67] 劉憲福. 超聲振動輔助車削微織構表面形成機理及其表面性能研究[D]. 濟南: 山東大學, 2020.

LIU Xian-fu. Research on the Forming Mechanism and Surface Properties of Micro-Textured Surfaces Fabricated by Ultrasonic Vibration Assisted Turning[D]. Jinan: Shan-dong University, 2020.

[68] BREHL D E, DOW T A. 3-D Microstructure Creation Using Elliptical Vibration-Assisted Machining (EVAM) [J]. Dissertations & Theses-Gradworks, 2014, 40: 21-26.

[69] ZHU Wu-le, XING You-qiang, EHMANN K F, et al. Ultra-sonic Elliptical Vibration Texturing of the Rake Face of Carbide Cutting Tools for Adhesion Reduction[J]. The International Journal of Advanced Manufacturing Tech-nology, 2016, 85(9-12): 2669-2679.

[70] KIM G D, LOH B G. Machining of Micro-Channels and Pyramid Patterns Using Elliptical Vibration Cutting[J]. The International Journal of Advanced Manufacturing Technology, 2010, 49(9-12): 961-968.

[71] SUZUKI N, YOKOI H, SHAMOTO E. Micro/Nano Sculpturing of Hardened Steel by Controlling Vibration Amplitude in Elliptical Vibration Cutting[J]. Precision Engineering, 2011, 35(1): 44-50.

[72] ZHOU Xiao-qin, ZUO Cheng-ming, LIU Qiang, et al. Surface Generation of Freeform Surfaces in Diamond Turning by Applying Double-Frequency Elliptical Vibra-tion Cutting[J]. International Journal of Machine Tools and Manufacture, 2016, 104: 45-57.

[73] 張存鷹, 趙波, 王曉博. 縱扭復合超聲端面銑削表面微結構建模與試驗研究[J]. 表面技術, 2019, 48(10): 52-63.

ZHANG Cun-ying, ZHAO Bo, WANG Xiao-bo. Mode-ling and Experiment of Surface Microstructure by Long-itudinal-Torsional Compound Ultrasonic End Milling[J]. Surface Technology, 2019, 48(10): 52-63.

[74] TAO Guo-can, ZHANG Jian-hua, SHEN Xue-hui, et al. Feasibility Study on Ultrasonic Vibration Assisted Milling for Squamous Surface[J]. Procedia CIRP, 2016, 42: 847-852.

[75] 陶國燦. 超聲振動輔助銑削魚鱗狀表面成形機理及表面性能研究[D]. 濟南: 山東大學, 2016.

TAO Guo-can. Study on the Forming Mechanism and Sur-face Properties of Ultrasonic Vibration Assisted Mil-ling for Squamous Surfaces[D]. Jinan: Shandong Univer-sity, 2016.

[76] PAL D, STUCKER B. A Study of Subgrain Formation in Al3003H-18 Foils Undergoing Ultrasonic Additive Manu-facturing Using a Dislocation Density Based Crystal Plasticity Finite Element Framework[J]. Journal of Applied Physics, 2013, 114(1): 019901.

[77] SIDDIQ A, SAYED T E. Acoustic Softening in Metals during Ultrasonic Assisted Deformation via CP-FEM[J]. Materials Letters, 2011, 65(2): 356-359.

[78] BAGHERZADEH S, ABRINIA K, HAN Qing-you. Analysis of Plastic Deformation Behavior of Ultrafine- Grained Aluminum Processed by the Newly Developed Ultrasonic Vibration Enhanced ECAP: Simulation and Experiments[J]. Journal of Manufacturing Processes, 2020, 50: 485-497.

[79] DJAVANROODI F, AHMADIAN H, KOOHKAN K, et al. Ultrasonic Assisted-ECAP[J]. Ultrasonics, 2013, 53(6): 1089-1096.

[80] 張新華, 曾元松, 王東坡, 等. 超聲噴丸強化7075- T651鋁合金表面性能研究[J]. 航空制造技術, 2008, 51(13): 78-80.

ZHANG Xin-hua, ZENG Yuan-song, WANG Dong-po, et al. Surface Hardening Effectiveness on Aluminium Alloy 7075-T651 by Ultrasonic Shot Peening[J]. Aerona-u-tical Manufacturing Technology, 2008, 51(13): 78-80.

[81] YIN Fei, HU Shan, HUA Lin, et al. Surface Nano-crystallization and Numerical Modeling of Low Carbon Steel by Means of Ultrasonic Shot Peening[J]. Metal-lurgical and Materials Transactions A, 2015, 46(3): 1253- 1261.

[82] 鄧云發, 張體明, 干賢威, 等. 超聲沖擊對鋁合金攪拌摩擦焊接頭組織及性能的影響[J]. 精密成形工程, 2019, 11(5): 78-85.

DENG Yun-fa, ZHANG Ti-ming, GAN Xian-wei, et al. Effects of Ultrasonic Impact on Microstructure and Pro-perties of Friction Stir Welded Aluminum Alloy[J]. Jour-nal of Netshape Forming Engineering, 2019, 11(5): 78-85.

[83] 楊建海, 張玉祥, 葛利玲, 等. 2A14鋁合金混合表面納米化對電化學腐蝕行為的影響[J]. 金屬學報, 2016, 52(11): 1413-1422.

YANG Jian-hai, ZHANG Yu-xiang, GE Li-ling, et al. Effect of Hybrid Surface Nanocrystallization on the Electrochemical Corrosion Behavior in 2A14 Aluminum Alloy[J]. Acta Metallurgica Sinica, 2016, 52(11): 1413- 1422.

[84] LI G, QU S G, PAN Y X, et al. Effects of the Different Frequencies and Loads of Ultrasonic Surface Rolling on Surface Mechanical Properties and Fretting Wear Resis-tance of HIP Ti-6Al-4V Alloy[J]. Applied Surface Sci-ence, 2016, 389: 324-334.

[85] 王子榮, 郭錚, 馬玉華, 等. 含La2O3奧氏體不銹鋼堆焊合金層晶粒細化機制及對其耐腐蝕、磨損性能的影響[J]. 表面技術, 2020, 49(12): 274-281.

WANG Zi-rong, GUO Zheng, MA Yu-hua, et al. Grain Refining Mechanism of Austenite Stainless Steel Hard-facing Layer with La2O3as Well as Effect on Its Corro-sion and Wear Resistance[J]. Surface Technology, 2020, 49(12): 274-281.

Research Progress and Prospect of Ultrafine Grained Material Prepared by Cutting Method

(School of Mechanical and Power Engineering, Henan Polytechnic University, Henan Jiaozuo 454003, China)

In this paper, the effects of machining parameters and processing conditions on grain refinement in the pre-paration of ultrafine grained material by cutting method were reviewed, the mechanical properties, corrosion resistance and thermal stability of ultrafine grained material prepared by cutting method were analyzed, and the possibility of preparing ultrafine grained material by ultrasonic vibration combined cutting method was discussed. The literatures show that in the ultrasonic vibration machining, the material is affected by low stress, high speed and high frequency impact, which will cause serious plastic deformation, and the large size grains on the surface will be refined. At the same time, ultrasonic vibration can also form surface microstructure on the material surface, which can further improve the material properties. Therefore, the combination of large strain extrusion machining and ultrasonic vibration is proposed to efficiently prepare ultrafine grain material with functional microstructure, which provides a new process selection and theoretical and technical support for the preparation of ultrafine grain material for micro parts.

cutting; ultrasonic vibration; grain refinement; microstructure; material properties

TG511;TB559

A

1001-3660(2022)04-0037-13

10.16490/j.cnki.issn.1001-3660.2022.04.004

2021-02-24;

2021-09-01

2021-02-24;

2021-09-01

河南省自然科學基金(202300410172);國家自然科學基金(51675164);河南省重點研發與推廣專項(212102210056,202102210070)

The Natural Science Foundation of Henan (202300410172); The National Natural Science Foundation of China (51675164) and Key R & D and Promotion Project of Henan Province (212102210056, 202102210070)

焦鋒(1971—),男,博士,教授,主要研究方向為精密超精密加工技術與裝備。

JIAO Feng (1971—), Male, Doctor, Professor, Research focus: precision and ultra-precision machining technology andequipment.

牛贏(1987—),男,博士,講師,主要研究方向為精密超精密加工技術與裝備。

NIU Ying (1987—), Male, Doctor, Lecturer, Research focus: precision and ultra-precision machining technology andequipment.

焦鋒, 孫海猛, 牛贏, 等. 切削法制備超細晶材料研究進展與展望[J]. 表面技術, 2022, 51(4): 37-49.

JIAO Feng, SUN Hai-meng, NIU Ying, et al. Research Progress and Prospect of Ultrafine Grained Material Prepared by Cutting Method[J]. Surface Technology, 2022, 51(4): 37-49.

責任編輯:劉世忠