整體加重鉆桿接頭斷裂失效分析

郭 濤,艾裕豐,馮 娜,李振英,張 娟,醋雯月

中國石油集團工程材料研究院有限公司,陜西西安 710077

某油氣勘探公司鉆井隊對某井進行施鉆,當鉆井至井深1 710.80 m時,儀器監測到泵沖數首先由192 spm上升到224 spm,然后下降到159 spm;立管壓力由14.6 MPa下降到4.4 MPa,懸重亦隨之由1 140.2 kN下降到923.1 kN。8 h后起鉆完畢,檢查發現自上向下數第7根整體加重鉆桿的內螺紋在距臺肩面0.08 m處發生斷裂,落魚長度143.96 m。該井的鉆井參數為:鉆壓40~120 kN、轉速40 r/min、排量70 L/s、泵壓14.6 MPa;鉆井液性能為:密度1.12 g/cm3、黏度35 s、塑性黏度6 Pa、動切力3 Pa、靜切力2/6 Pa、失水17 L、pH值為8。

1 宏觀結構分析

1.1 失效加重鉆桿接頭形貌分析

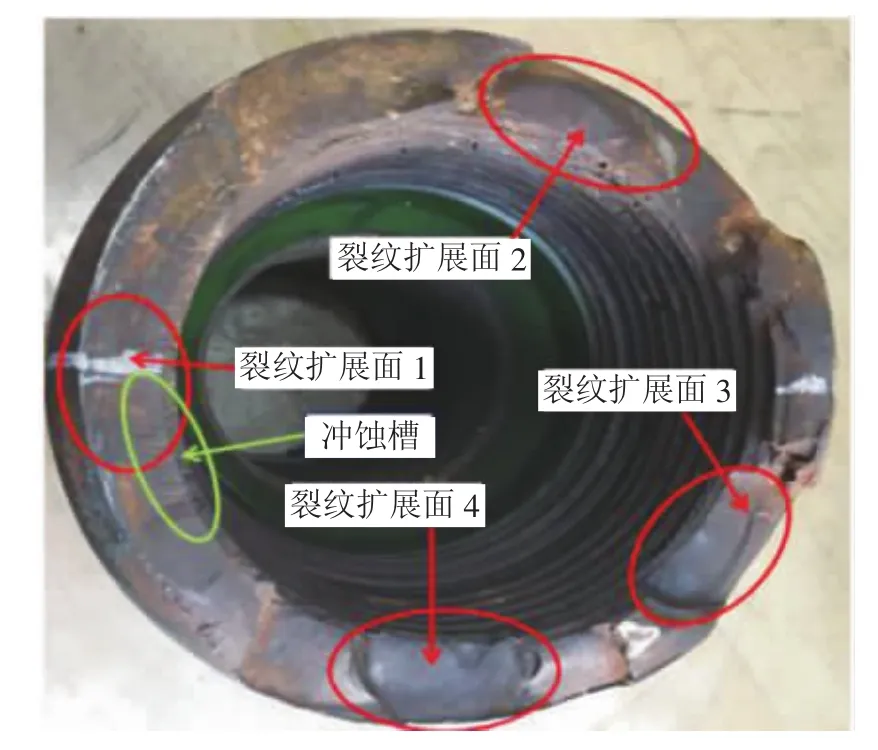

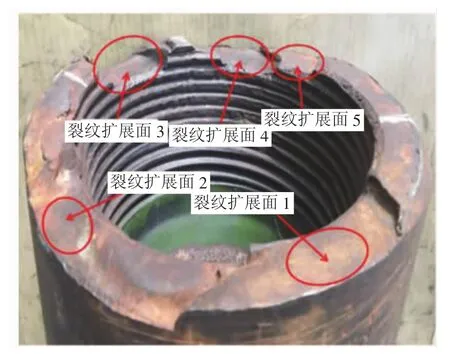

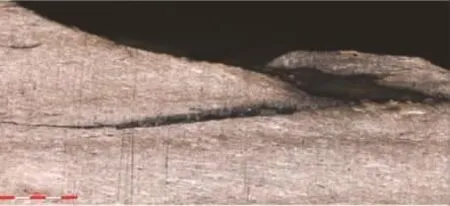

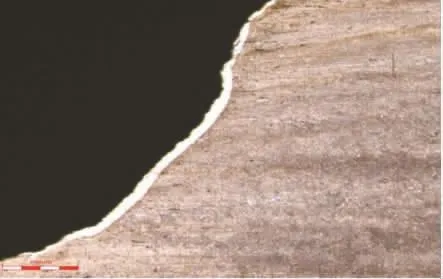

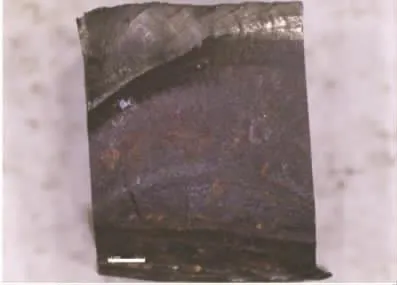

收到的失效5-1/2 in(1 in=25.4 mm) 加重鉆桿內螺紋接頭樣品為落井部分,形貌如圖1所示。斷口位于加重鉆桿的內螺紋接頭部位,距加重鉆桿內螺紋端面約70 mm(母扣最小長度130.18 mm)。斷口另一側接頭形貌如圖2所示,未送樣。經汽油浸泡清洗后的斷口宏觀形貌如圖3和圖4所示。從宏觀形貌可以看出,斷口上存在多處與螺紋齒底平齊的相互獨立的裂紋擴展區域,裂紋為從螺紋齒底開始,由內向外擴展及周向擴展。在斷面和內側螺紋面上可見明顯的高壓鉆井液沖蝕痕跡,說明該斷裂的加重鉆桿接頭在斷裂前已有裂紋擴展穿透整個壁厚,形成了高壓泥漿的泄漏通道。在相對清晰的裂紋擴展面上,裂紋擴展面平齊,貝紋圓弧形輪廓明顯,具有裂紋疲勞擴展的典型特征[1]。同時,觀察內側螺紋面可以看出,內螺紋表面存在明顯損傷。

圖1 收到的失效加重鉆桿內螺紋接頭形貌

圖2 現場失效加重鉆桿接頭形貌

圖3 斷口形貌1

圖4 斷口形貌2

1.2 無損檢測

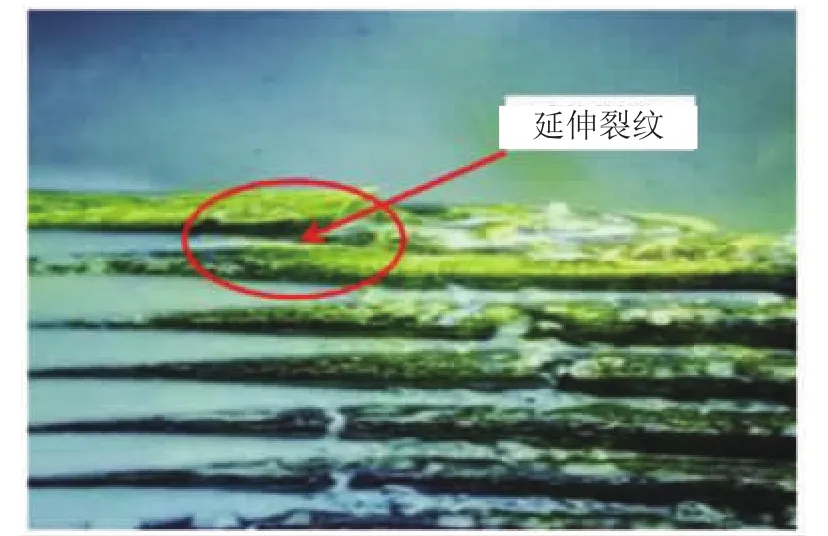

對失效加重鉆桿內螺紋接頭樣品進行磁粉探傷,在圖3中裂紋擴展面2處發現有延伸裂紋,如圖5、圖6所示。

圖5 斷口處螺紋齒底的延伸裂紋形貌

圖6 斷面上的延伸裂紋形貌

2 測試結果與分析

2.1 化學成分分析

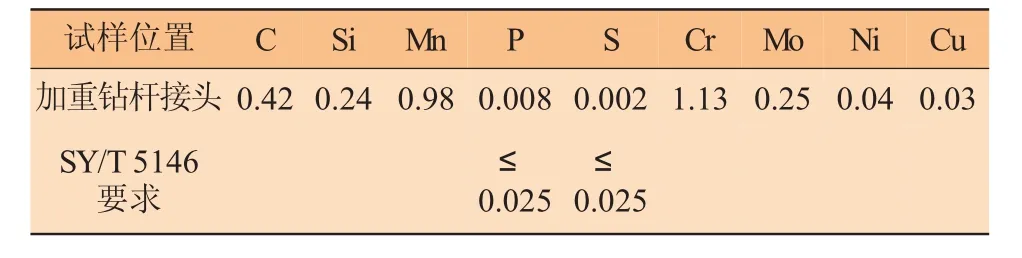

在失效加重鉆桿內螺紋接頭樣品上取樣進行化學成分分析,分析結果見表1。分析結果表明,失效加重鉆桿接頭的化學成分符合SY/T5146—2014[2]標準要求。

表1 化學成分分析結果(質量分數)/%

2.2 力學性能試驗

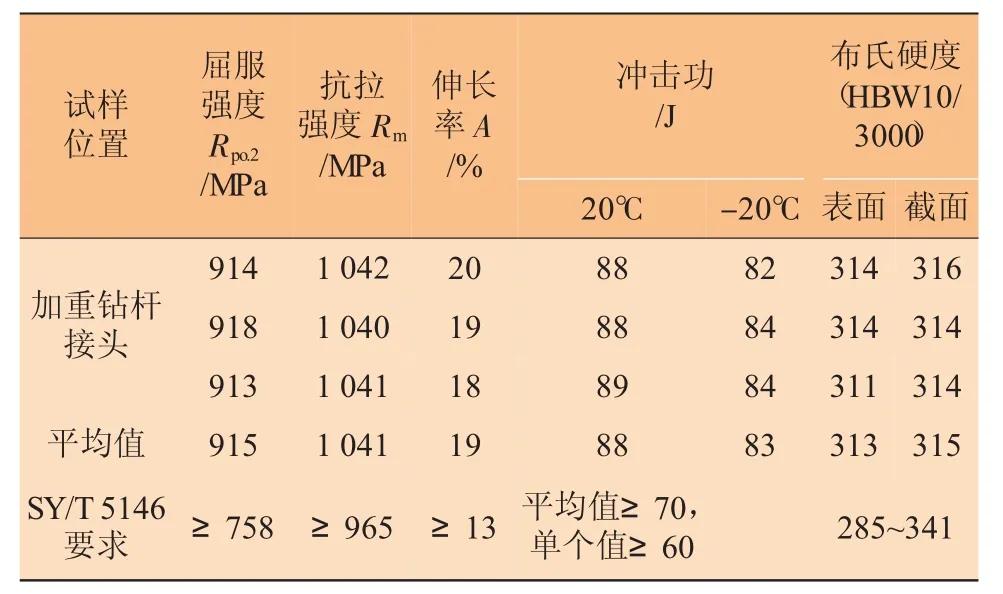

在失效加重鉆桿內螺紋接頭樣品上取?12.5 mm縱向圓棒拉伸試樣、10 mm×10 mm×55 mm縱向夏比V型缺口沖擊試樣、表面和截面布氏硬度試樣進行力學性能試驗,力學性能試驗結果見表2。試驗數據表明,加重鉆桿的材料力學性能符合行業標準SY/T5146—2014的要求。

表2 力學性能試驗結果

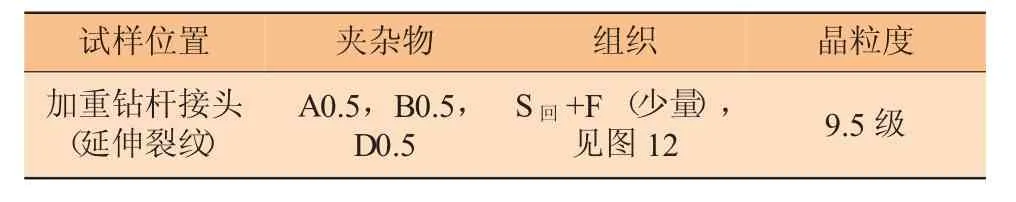

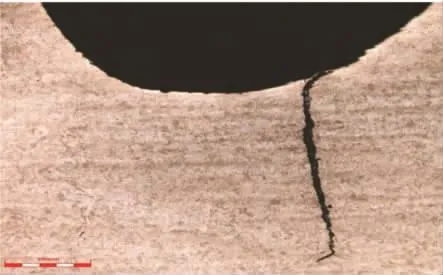

2.3 金相分析

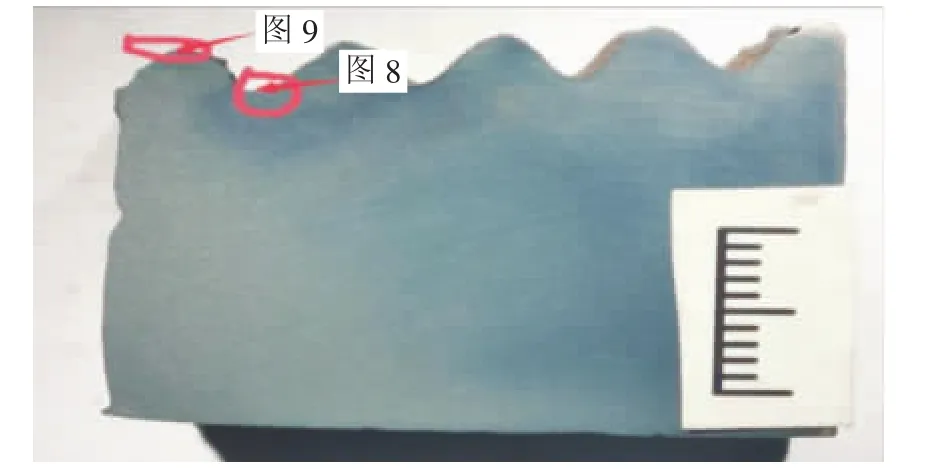

在圖5所示的延伸裂紋處取樣(見圖7)進行金相分析,分析結果表明,在斷口表面存在撕裂形裂紋以及螺紋齒側面摩擦磨損導致的白亮層,如圖8、圖9所示。在螺紋齒底位置發現裂紋,裂紋尖端分叉,存在多條二次裂紋,如圖10、圖11所示。加重鉆桿的組織為回火索氏體+少量鐵素體,晶粒度9.5級,見表3和圖12。

圖7 分析試樣

表3 金相分析結果

圖8 試樣斷面撕裂形裂紋形貌

圖9 試樣螺紋齒側面摩擦磨損白亮層形貌

圖10 試樣螺紋齒底裂紋形貌

圖11 試樣螺紋齒底裂紋尖端形貌

圖12 試樣基體組織(回火索氏體+少量鐵素體)

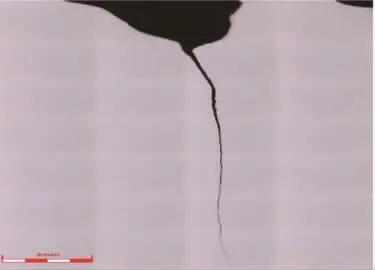

在圖3所示的裂紋擴展面1處取樣,在螺紋齒底位置又發現一處延伸裂紋,在顯微鏡下發現此處裂紋長度約為11 mm,如圖13所示。

圖13 螺紋齒底延伸裂紋形貌

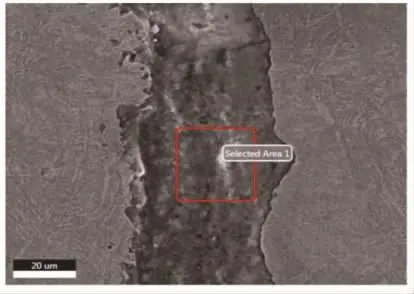

2.4 微觀形貌及能譜分析

將圖13所示的未貫穿裂紋面打開,觀察裂紋擴展面的微觀形貌。在低倍顯微鏡下觀察裂紋面,可見明顯貝紋圓弧擴展,如圖14~圖16所示,具有疲勞裂紋的特征[3]。

圖14 裂紋擴展面形貌

圖15 裂紋擴展面局部形貌1

圖16 裂紋擴展面局部形貌2

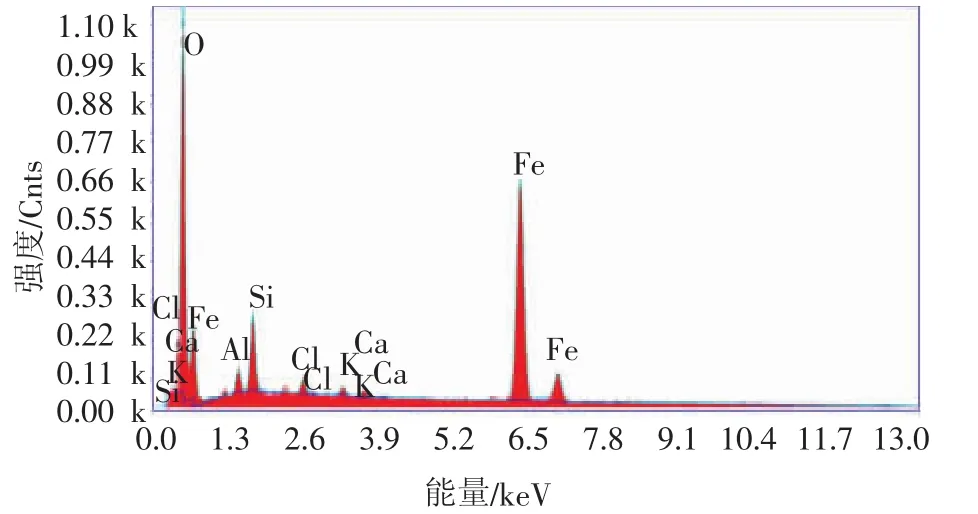

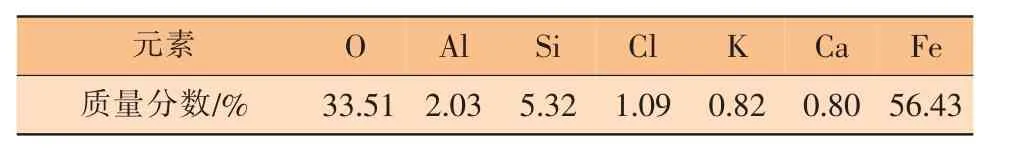

對圖13所示的未貫穿裂紋的內部產物進行能譜分析,分析結果表明裂紋面所含主要元素為Fe、O、C,能譜分析結果及元素含量見圖17、圖18和表4。

圖17 EDS能譜分析區域

圖18 EDS分析圖譜

表4 EDS分析結果

3 綜合分析

失效加重鉆桿的化學成分和力學性能符合SY/T5146—2014標準要求。從斷口宏觀形貌來看,存在多個不同擴展程度且相互獨立擴展的裂紋擴展面,這些裂紋面分別位于不同的螺紋齒底面,且裂紋擴展面平齊,具有疲勞裂紋擴展的貝紋圓弧擴展典型特征[4]。將未貫穿裂紋面打開,在低倍顯微鏡下觀察裂紋面也可見明顯貝紋圓弧擴展,這些都是疲勞裂紋的典型特征。無損檢測過程中,發現多條擴展面的延伸裂紋,微觀分析結果表明,這些延伸裂紋與宏觀斷面一致,沿螺紋齒底輪廓線擴展。在裂紋面上存在明顯的高壓泥漿沖蝕溝槽痕跡,說明加重鉆桿在斷裂前,已有裂紋擴展穿透整個壁厚,從而形成了高壓泥漿從加重鉆桿內孔到外環空的泥漿泄漏通道,造成了對裂紋擴展面的沖蝕[5]。近斷口處的螺紋齒側面白亮層的出現,說明鉆桿在斷裂前,由于裂紋在壁厚方向的不斷擴展和高壓泥漿的沖蝕,使螺紋連接發生松動,該螺紋面與嚙合的螺紋面之間發生了滑移,在高接觸壓力下因摩擦磨損產生的摩擦熱導致螺紋齒面發生淬火相變。

該失效加重鉆桿在使用井段的鉆頭直徑為444.5 mm,由于位于該井段的砂、泥巖相互交錯地層較多,巖質不均勻,鉆進中憋、跳鉆頻繁,施鉆時又快慢重復交替,因而鉆具承受的載荷值也就隨之不斷地起伏變化。螺紋連接部位是整體加重鉆桿的結構薄弱點,載荷的變化使得螺紋連接處的應力值發生相應的變化和波動,從而使螺紋連接處承受復雜的交變應力作用。

綜上所述,在交變的復雜應力作用下,鉆桿接頭內螺紋齒底萌生裂紋,并快速擴展,由此導致鉆桿斷裂失效。

4 結束語

上述實驗研究表明,失效加重鉆桿材料的各項性能均符合SY/T 5146—2014標準要求;加重鉆桿的斷裂失效模式為多源疲勞失效;在惡劣服役工況下,螺紋連接處承受施鉆時的復雜交變載荷,并在螺紋齒底產生應力集中,由此導致鉆桿接頭內螺紋齒底萌生疲勞裂紋,并快速擴展,這是鉆桿斷裂失效的主要原因。