基于ANSYS Workbench的單點YOKE非常規吊點強度分析

武斌斌,姜宇飛,李曉明,姜學錄,韓敬艷

海洋石油工程股份有限公司,天津 300451

由于經典ANSYS建模的局限性,對于復雜吊點的建模耗時占用工程師大量的時間和精力。ANSYSWorkbench具有強大的前處理功能,適合對復雜吊點進行實體建模,使用實體單元劃分網格并進行分析,是復雜結構分析的首選方法。

本文研究的吊點位于單點系泊系統中YOKE的壓載艙上,此吊點為非常規吊點且結構復雜,考慮YOKE自重及起重船舶情況,結合SACS軟件校核YOKE整體吊裝強度分析時鋼絲繩拉力的結果,采用ANSYS Workbench有限元分析軟件,分析吊點在拆除吊裝過程的強度,以保證整個拆除吊裝過程安全順利實施,也為有限元軟件分析非常規吊點提供了思路,還可為今后類似項目提供參考[1-6]。

1 項目基本信息

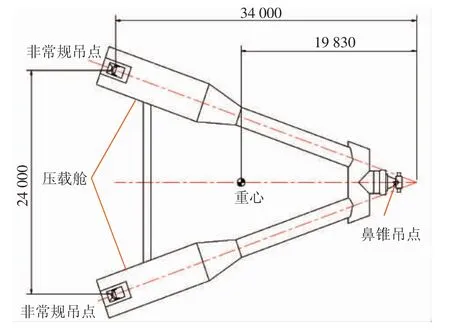

渤海海域某FPSO退出生產序列,拆除相應單點系泊系統上部結構,導管架做相應升級改造。需要拆除的系泊系統為塔架軟剛臂單點系泊系統,如圖1所示,系泊系統由系泊導管架、軟剛臂、船上的支撐架和系泊頭等組件組成。在FPSO解脫時,軟剛臂YOKE壓載艙中的壓載液被排出,FPSO解脫后,YOKE的壓載艙浮在水面上,YOKE的鉸接頭仍連接在系泊頭轉盤凹槽上,YOKE隨外界因素(風、水流等)繞系泊頭自由旋轉。YOKE采用整體拆除方法回收。

圖1 某FPSO單點系泊系統

1.1 YOKE信息

軟剛臂YOKE是管狀三角形框架,如圖2所示,與單點連接部分為可橫搖和縱搖的鉸接頭,在框架兩側構件端部是兩個壓載水艙;兩側的壓載艙上分別有一個巨型非常規吊點,在位工況下與兩條系泊腿相連,吊裝工況則作為吊裝吊點使用;鼻錐處有用于吊裝的一個常規吊點。根據原有重量控制資料,YOKE及其附屬結構質量共為181.1 t。

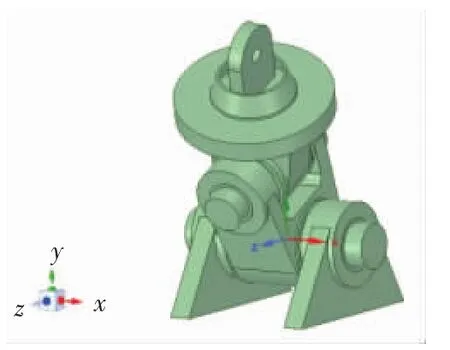

圖2 單點YOKE結構示意

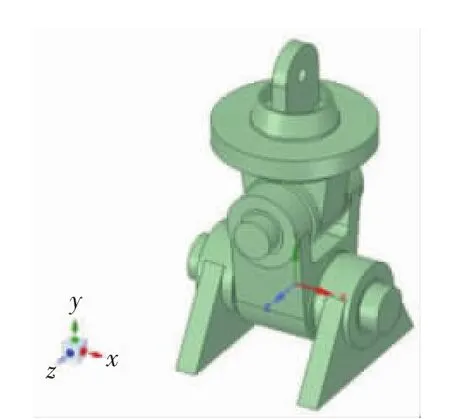

1.2 吊點結構

位于YOKE壓載艙上的非常規吊點如圖3所示,主要結構由三層吊點及兩個方向的旋轉軸組成,兩個方向旋轉軸可以在YOKE與系泊腿連接的狀態下將不同方向的外力轉化為轉動力,以抵消惡劣海況通過FPSO而傳遞給單點的外力。但這一特殊結構設置,增加了吊點在吊裝工況下校核強度的難度。

圖3 YOKE壓載艙上非常規吊點結構

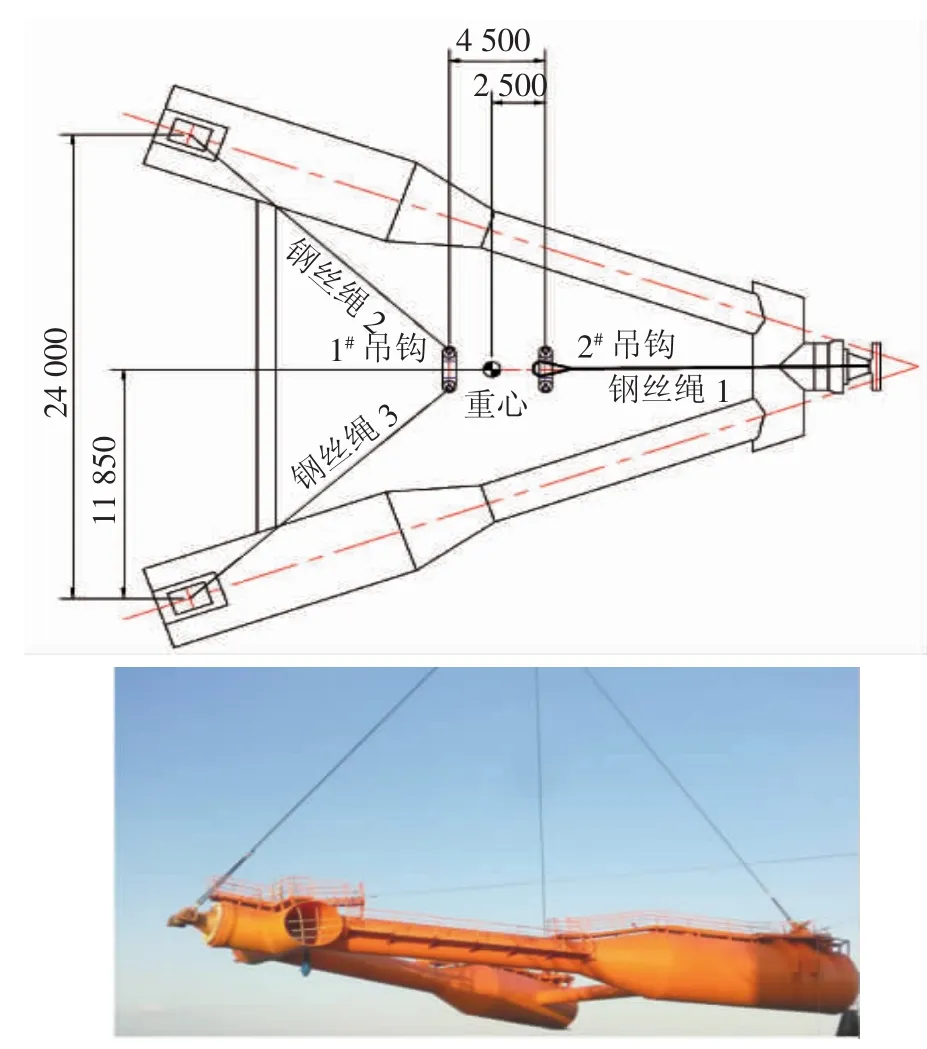

1.3 拆除吊裝信息

拆除時使用2 500 t起重船舶“大力號”,采用雙主鉤進行吊裝,雙主鉤之間的間距為4.5 m,吊裝過程中使用連鉤鋼絲進行限制,以保證兩主鉤能夠同步升或降。拆除時壓載艙及鼻錐上的吊點通過鋼絲繩及卡環與主鉤相連,確保每根鋼絲繩與水平面夾角大于60°。見圖4。

圖4 吊裝形式示意

2 非常規吊點強度分析

拆除吊裝時,起重船吊機的吊鉤緩緩上升,鋼絲繩逐漸拉緊,在此過程中非常規吊點兩個方向的軸緩慢轉動最后達到平衡狀態,隨后YOKE縱搖轉軸從“U”形槽內提出并逐漸提升,將拆除的YOKE放置在駁船上,整個拆除過程結束。雖然YOKE整個起吊過程是個動態過程,但由于非常規吊點的旋轉特性,在YOKE被提起之前是非常規吊點達到平衡的過程,只有在YOKE被提起時吊裝力達到最大,也是非常規吊點的最危險工況,因此可轉化動態分析為靜態分析、非線性分析為線性分析,即對非常規吊點最終平衡狀態進行強度分析。分析難點及關鍵是隨著鋼絲繩拉緊后非常規吊點兩個方向的軸轉動的角度。

2.1 有限元模型

建立壓載艙上非常規吊點三維實體模型如圖5所示,包括吊點板、軸、軸套和墊片。非常規吊點三維模型為多個零件組裝而成,可分為三層,底層吊點、中層吊點和上層吊點。在ANSYSWorkbench中,坐標原點設置在下層旋轉軸的中心位置,Y軸豎直向上,通過結構樹將吊點和相應軸套形成一個組件,開啟組件共享拓撲功能,以實現網格連續、節點共享。

圖5 非常規吊點三維模型

根據實際吊裝工況,吊點相連的鋼絲繩與水平面夾角為61°,采用SACS軟件校核YOKE吊裝時的整體強度,提取出鋼絲繩拉力為1 349 kN。采用Remote Force將鋼絲繩拉力施加在上層吊點上,如圖6所示。

圖6 加載鋼絲繩拉力

在以上層吊點主板吊孔中心為原點的局部坐標系中,如圖6所示,根據勾股定理,鋼絲繩拉力在X軸方向的拉力Fx為279 kN,在Y軸方向的拉力Fy為1 177 kN,在Z軸方向的拉力Fz為599 kN。

非常規吊點有上下兩根旋轉軸,上層旋轉軸可繞著Z軸轉動,下層旋轉軸可繞著X軸轉動。根據實際吊裝情況,鋼絲繩拉力的分力Fx是非常規吊點在Yz平面的外力,Fz是非常規吊點在XY平面的外力,因此Fx使上層吊點繞Z軸轉動,Fz使上層吊點和中層吊點繞X軸轉動,旋轉角度依據平面外力與平面夾角進行調整,最終調整上層吊點繞Z軸旋轉11.92°,上層吊點和中層吊點繞X軸旋轉26.97°的角度,據此調整三維模型如圖7所示。

圖7 非常規吊點調整后三維模型

2.2 鉸接連接方式的有限元分析

根據非常規吊點繞軸旋轉的結構特性,首先考慮采用鉸接的連接方式,將模型中軸及墊片刪除或抑制,并在上下旋轉軸處創建兩個Joint,如圖8所示。

圖8 鉸接連接方式設置

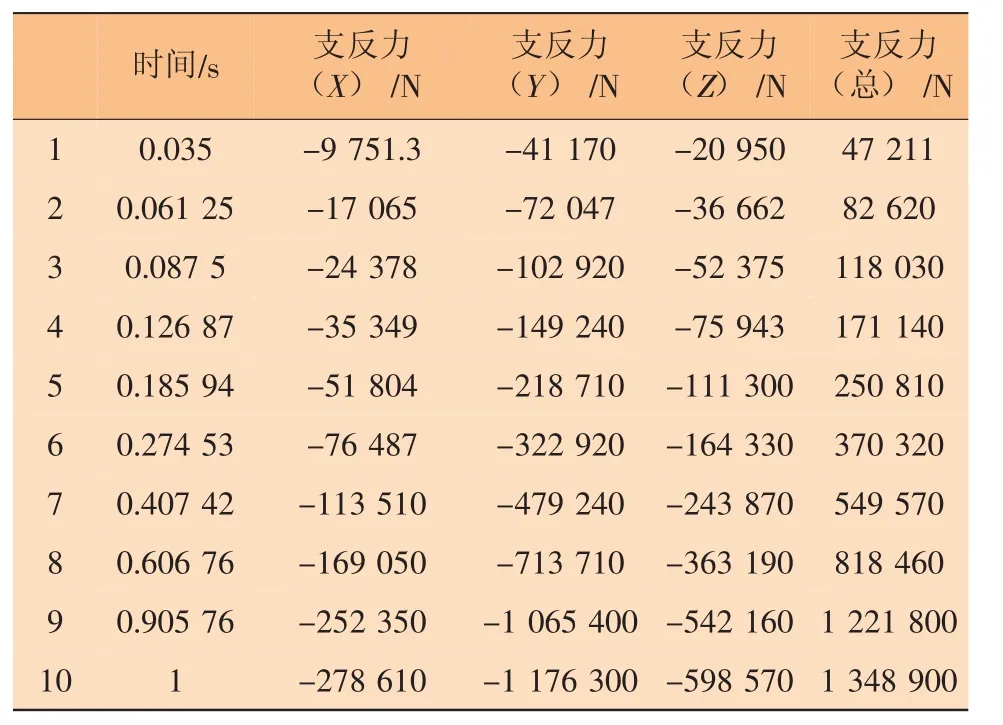

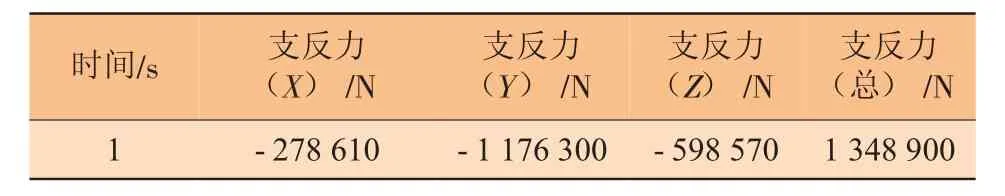

分析得出支反力結果如表1所示,若外力加載完成后各方向分力與SACS提取的結果一致,表明上下層旋轉軸轉動角度正確;如果輸出的各向支反力結果與SACS提取出的結果有誤差,說明轉動角度有誤,需要調整模型角度后重新求解。

表1 支反力結果

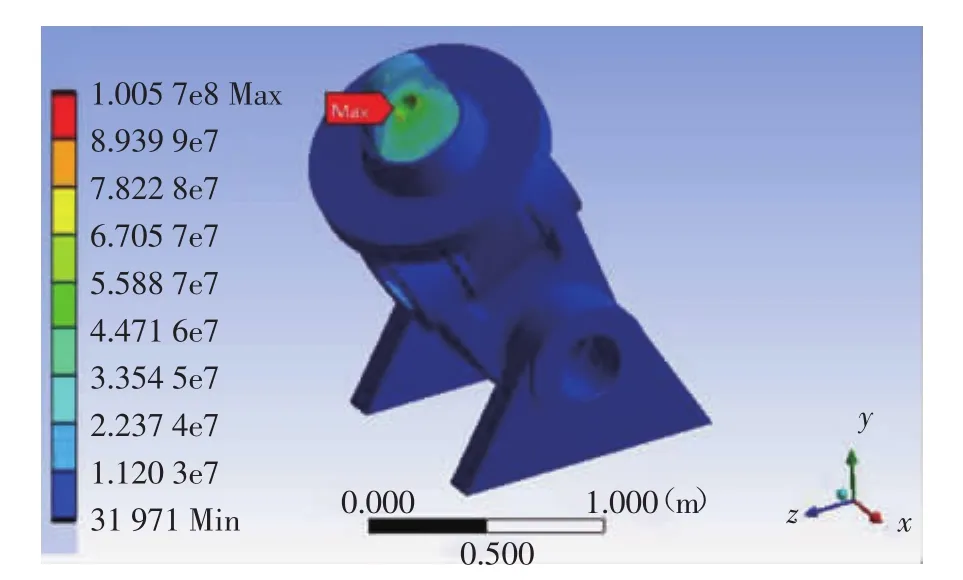

圖9為應力云圖,最大Von Mises應力位于上層吊點孔處,為100.55 MPa,小于0.8倍屈服強度(材料屈服強度為235 MPa,0.8為API RP-2A規范中規定系數),滿足吊裝強度要求。實際施工時,吊裝過程安全順利實施,驗證了吊點強度校核的可靠性。

圖9 非常規吊點應力云圖

2.3 接觸連接方式的有限元分析

在多個實體組成的模型中,常使用接觸的連接方式。為此調整有限元模型,采用接觸的方式模擬不同層吊點的連接狀態,分別在軸與軸套、軸與墊片、軸與吊點、吊點與墊片、墊片與軸套之間建立接觸對,其中軸與軸套之間采用Bonded接觸,其他部位均采用Frictionless接觸,共建立22組接觸對,如圖10所示。

圖10 接觸連接方式設置

求解得出支反力結果如表2所示,外力加載完成后各方向分力與SACS提取的結果一致。

表2 支反力結果

圖11所示為非常規吊點應力云圖,最大Von Mises應力位于上層吊點孔處,為100.55 MPa,與鉸接連接方式得出的結果一致。

圖11 非常規吊點應力云圖

從支反力結果可以看出,使用鉸接連接方式求解時,時間是累加的,其計算使用時間較接觸連接方式的求解過程長,會耗費更多的電腦資源。

3 結論

(1)非常規吊點是海洋異形結構物拆除中重量的承擔者,其強度校核的準確性關系到海上吊裝施工的安全,針對非常規吊點提出的轉化動態分析為靜態分析、非線性分析為線性分析的有限元解決思路,有助于簡化模型,快速求解工程實際中遇到的問題。

(2)文中采用不同的連接方式進行了有限元分析,兩種方法得出的結果一致。從建模、分析效率上看,鉸接的連接方法優勢明顯,不僅可以簡化建模,也能防止設置接觸對時出現遺漏而影響分析結果;但在運算時鉸接的連接方法占用的電腦資源更多,需要的運算時間更長,對電腦有更高的要求。本文采用兩種連接方法求解實際工程問題的經驗可為今后類似項目提供參考。