單臺QUY400履帶吊車在大型塔類設備分段卸車中的應用

劉樂意

四川石油天然氣建設工程有限責任公司,四川成都 610095

1 工程概況

塔里木油田天然氣乙烷回收工程乙烷回收廠設計有兩列乙烷回收裝置,單列天然氣處理量1 500×104m3/d,工程設計有2座相同的脫甲烷塔,規格型號均為DN4 800/3 400×63 306,每座質量約420t,上部塔體壁厚δ=66mm,下部塔體壁厚δ=48 mm,材質S30408,塔體變徑處在標高44.9 m處。

根據塔體運輸需要,2座脫甲烷塔均在設備制造廠內分為上、下兩段預制,而后用拖車運輸至現場,其中上段塔體規格DN 4 800/3 400×22 106,質量205 t,下段塔體規格DN 3 400×41 200,質量215 t。

2 卸車方案確定

2.1 方案一:利用QUY650和QUY400履帶吊車雙機抬吊

脫甲烷塔卸車與后續吊裝就位緊密結合,利用QUY650和QUY400履帶吊車雙機抬吊卸車,卸車后利用QUY650履帶吊主吊、QUY400履帶吊溜尾進行塔體吊裝,這是目前大型塔類設備卸車與吊裝的通用做法。該方案雖然安全可靠,但結合本工程的實際情況,存在如下不足:第一,由于受新冠疫情的影響,QUY650履帶吊車調遷困難,難以按預定時間進場;第二,脫甲烷塔外徑達4 932 mm,受運輸高度限制,部分接管需要在施工現場組焊,每臺設備現場接管組焊的工期約1周時間,QUY650履帶吊車無法將卸車和吊裝緊密銜接,卸車后塔體吊裝條件不成熟,施工成本高;第三,兩臺脫甲烷塔進場周期相差13 d,間隔時間較長,QUY650履帶吊車滯工時間長,卸車成本高。

2.2 方案二:利用SAC4500汽車吊與QUY400履帶吊雙機抬吊

經過實地考察,靠近工程所在地300 km外的庫爾勒市有1臺SAC4500汽車吊,采用和方案一相同的卸車方式,卸車后SAC4500立即退場,待第二臺脫甲烷塔進場后,SAC4500汽車吊二次進場和QUY400履帶吊雙機抬吊卸車。

方案二較之方案一,雖然消除了SAC4500汽車吊現場滯工時間,卸車成本有所降低,但由于兩次吊車進場時間間隔相對較長,且卸車期間處于疫情管控期,結合吊裝公司吊車使用計劃,難以保證SAC4500二次順利進場,無法確保卸車工期。

2.3 方案三:利用QUY400履帶吊單機卸車

根據脫甲烷塔上下兩段不同結構特點,利用前期已經進場的1臺QUY400履帶吊主吊,借助1臺QY25汽車吊,采用尾部非扶正和扶正的方式,運用旋轉卸車和原地卸車的方法對脫甲烷塔上段和下段分別進行卸車。經過核算,該方案能夠滿足卸車安全需要,其較方案一、方案二具有如下優勢[1]:其一,節約了1臺大型吊車,極大地降低了卸車成本;其二,減少了1臺大型吊車的組裝、轉場、索具系掛、場地硬化等各方面的現場準備工作,節約了工期;其三,QUY400履帶吊在完成2座脫甲烷塔卸車的間隔期,又可以兼顧穿插吊裝本工程其余多臺中小型設備,確保QUY400履帶吊的使用頻率達到最大飽和度,降低了施工成本。

通過優化對比論證,在確保卸車安全的前提下,最終確定采用方案三作為最佳卸車方案。

3 卸車吊裝關鍵控制點及應對措施

以尺寸長、噸位重、卸車難度大的脫甲烷塔下段為例,重點控制好以下關鍵控制點。

3.1 重心核算

重心是確定吊點位置的主要依據之一,為了確保重心核算的準確性,首先依據設計圖紙,利用EXCEL[2]辦公軟件對塔體重心進行計算,待設備進場后,復核按設計圖紙計算重心的塔構件與設備實體是否存在大的差異。通過核算,脫甲烷塔下段重心距離塔底裙座底部21.5 m。

3.2 主吊點選擇

為了避免吊裝過程中多次調整吊點,結合設備制造圖及所選吊裝索具的規格、型號等,主吊點選擇除應滿足相關的吊裝規范外,宜遵守以下原則:第一,制造過程中,在規范允許范圍內,塔體重量、尺寸等與設計圖紙存在一定偏差,理論計算重心位置與實際位置存在少許的偏移,選擇主吊點時應適當考慮該部分偏移值;第二,兩個主吊點應避開設備人孔、設備接管及保冷支撐圈等部位;第三,主吊點確定后,在塔體上兩個主吊點位置處做好醒目標識,以便調整吊點參照;第四,在QY25汽車吊額定起重量的可控范圍內,確保QY25汽車吊能夠進行尾部吊裝扶正。

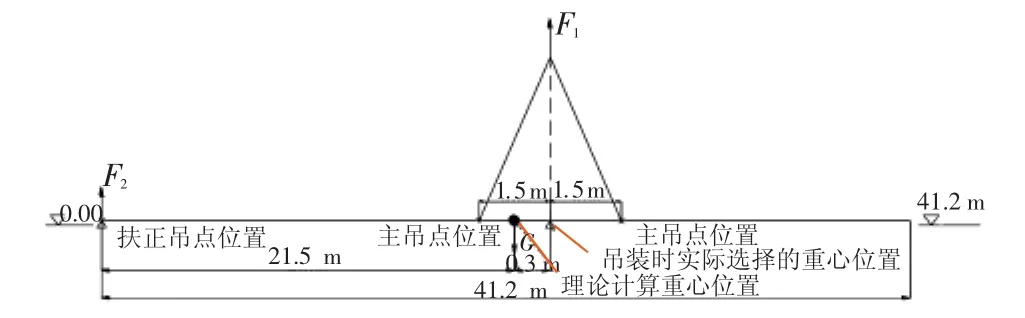

綜合以上四點,本次選擇理論計算重心標高以上300 mm作為塔體的實際重心位置,主吊點選擇在實際重心兩側各1.5 m位置。

3.3 吊裝平衡控制

為了確保整個塔體在卸車過程中的平衡穩定性,在塔體裙座底部焊接兩個溜尾板式吊耳[3],利用1臺QY25汽車吊進行尾部吊裝扶正。

3.4 試吊

試吊是檢驗卸車方案能否順利實施的關鍵環節,試吊時,重點做好以下三點。

其一,塔體首部和尾部分別設置吊裝指揮人員,實時觀察塔體是否處于懸空狀態及受力是否平衡,并及時將信息傳遞給吊裝總指揮進行統一吊裝協調指揮;其二,起吊時,核實兩臺吊車承重情況,一旦出現超重現象,立即停止吊裝;其三,試吊過程中,兩臺吊車應緩緩同步進行,QY25汽車吊時刻根據QUY400履帶吊的受力情況,及時調整受力狀態,確保塔體吊裝受力平衡。

4 脫甲烷塔卸車

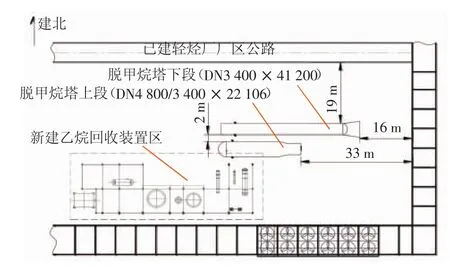

根據脫甲烷塔后續吊裝施工的需要,先進行上段塔體卸車,后進行下段塔體卸車,卸車后的脫甲烷塔上、下段具體平面布置[4]如圖1所示。

圖1 脫甲烷塔上、下段卸車平面布置

4.1 脫甲烷塔上段卸車

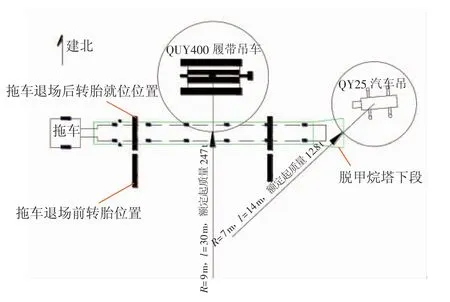

(1)卸車平面布置。根據QUY400履帶吊作業工況,裝載上段脫甲烷塔的拖車處于吊車北側9m區域,卸車就位后的上段脫甲烷塔位于吊車南側區域9 m位置。具體卸車平面布置如圖2所示。

圖2 脫甲烷塔上段卸車平面示意

(2)吊車受力核算[5]。脫甲烷塔上段質量G1=205 t,吊鉤及索具質量G2=8.5 t,取動載系數K1=1.1,則QUY400履帶吊最大受力:Fmax=(G1+G2)g×K1=(205+8.5) ×10×1.1=2 348.5 kN(式中g為重力加速度,取10 m/s2)。

(3) 吊車工況選擇。QUY400履帶吊選用基本型主臂,吊裝作業工況為:作業半徑R=9 m,臂長l=30 m,額定起質量247 t>234.85 t,能夠滿足吊裝安全需要。

(4) 卸車施工。依照圖2,QUY400履帶吊車和載有脫甲烷塔上段的拖車先后駛入指定卸車區域,吊裝索具捆綁完畢并檢查合格后,在吊裝總指揮的統一指揮下,QUY400履帶吊將設備緩慢吊離拖車約500 mm,試吊靜觀5 min無異常,繼續提升至合適高度,隨后拖車緩緩駛離現場,QUY400履帶吊慢慢旋轉吊臂將設備放置在已經擺放就位的兩個轉胎上,整個吊裝作業過程中QUY400履帶吊站位和吊裝作業工況不變。

4.2 脫甲烷塔下段卸車

(1)卸車平面布置。根據QUY400履帶吊作業工況,裝載下段脫甲烷塔的拖車和卸車就位后的下段脫甲烷塔均處于QUY400履帶吊南側9 m處的同一區域,QY25汽車吊處于下段脫甲烷塔東北側7 m位置。具體卸車平面布置如圖3所示。

圖3 脫甲烷塔下段卸車平面示意

(2)吊車受力核算。QUY400履帶吊和QY25汽車吊受力具體如圖4所示。

圖4 脫甲烷塔下段吊裝受力示意

第一,QUY400履帶吊最大受力核算。由于QY25汽車吊僅作為扶正吊車使用,因此核算QUY400履帶吊最大受力時,可假設QY25汽車吊不受力,脫甲烷塔下段質量G1=215 t,吊鉤及索具質量G2=8.5 t,取動載系數K1=1.1,則QUY400履帶吊最大受力為:F1max=(G1+G2)g×K1=(215+8.5) ×10×1.1=2 458.5 kN。

第二,QY25汽車吊受力核算。依據圖4,根據力矩平衡原理,QY25汽車吊的理論受力為:F2× (21.5+0.3) =Gg×0.3,則 F2=29.6 kN。QY25汽車吊可按照雙機抬吊進行受力核算,取動載系數K1=1.1,不均衡系數K2=1.1,吊鉤與索具質量G2=0.5 t,則QY25汽車吊理論最大受力為:F2max=(F2+G2g) ×K1×K2=(2.96+0.5×10)×1.1×1.1=42 kN。

(3) 吊車工況選擇。QUY400履帶吊車選擇與脫甲烷塔上段卸車相同的吊裝作業工況,額定起質量247 t>245.85 t,能夠滿足吊裝安全需要。QY25汽車吊吊裝作業工況:作業半徑R=7 m,臂長l=14 m,額定起質量12.8 t>4.2 t,能夠滿足吊裝扶正安全需要。

(4) 卸車施工。采用QUY400履帶吊主吊、QY25汽車吊溜尾吊裝扶正、原地卸車就位的方式進行施工。參照脫甲烷塔上段,在吊車就位、拖車進場、試吊及設備提升等一系列工序完成后,拖車緩緩退場,用裝載機牽引鋼絲繩從塔體側面將兩個轉胎分別拖拉至擺放設備正下方的指定位置,兩臺吊車慢慢將設備放置在轉胎上,整個作業吊裝過程QY25汽車吊與QUY400履帶車吊車站位不變,并始終保持同步。

5 結束語

在塔里木油田乙烷回收工程乙烷回收廠工程中,針對脫甲烷塔上、下段不同特點,結合吊裝場地、吊車資源、安全、經濟、工期等方面的因素,在1臺大型吊車缺位的情況下,利用1臺QUY400履帶吊,歷時2 d一次性順利完成兩臺脫甲烷塔共計4段的卸車施工任務,比計劃卸車時間提前了2 d。

脫甲烷塔下段采用尾部扶正卸車時,QY25汽車吊吊裝過程中實際最大受力為24.8 kN,遠小于QY25汽車吊額定起重力。

實踐證明,該卸車工藝安全、經濟、工期短,對同類工程的卸車施工具有一定的借鑒意義。