動力定位起重船舷側輔助深水導管架安裝關鍵技術

邱 煒,崔廣亮,孟小雨,王 超,李啟寶,楊 杰

海洋石油工程股份有限公司,天津 300461

1 項目概述

海洋油氣資源豐富,在全球油氣資源總量中占比三成,因此,開展海洋油氣開發具有極高的能源戰略價值[1]。隨著海洋能源開發的逐步深入,近海及淺海大陸架油氣資源的探索與開發已趨于飽和,油氣資源開發重點逐步轉向深海[2]。中國南海是我國近海中面積最大、水深最深的海區,平均水深達1 212 m,其地貌類型多樣,油氣資源儲量居中國四大海域之首,同時又是重要的國際航運通道。對南海油氣資源的開發,具有獨一無二的資源價值與戰略意義[3]。

隨著國內對海洋油氣的進一步開發,針對海洋工程裝備的研究也逐步從淺海邁向深海。樁基式平臺又稱導管架式平臺,也在逐步由淺海轉向深海發展。樁基式平臺下部支撐為導管架,上部結構為用于安裝生產設備與生活設施的平臺,具有穩定性好、操作方便、技術成熟、甲板承載力較大等優點[4]。導管架是由腿柱和若干連接腿柱用的連桿構成的空間結構[5],隨著水深的增加,其總體尺寸與總質量隨之增大,建造、運輸、安裝難度也逐級遞增[6]。

深水大型導管架由于受限于自重及安裝水深,因而極少采用立式建造、裝船運輸、吊裝方式安裝;其安裝多采用臨海場地臥式建造,而后拖拉裝載至駁船,再拖航至施工現場,最后滑移下水后扶正、坐底、就位[7]。導管架的建造、運輸、安裝流程[8]分類見表1。

表1 導管架的建造、運輸、安裝流程分類

本次施工的主作業船海洋石油201船是4 000 t級全回轉鋪管起重作業船,如圖1所示。該船按照工作性質可劃分成兩種作業模式,即鋪管模式和起重模式。兩種模式不僅在軟件系統上存在很大差異,在硬件條件上也存在很大不同,兩種模式相互轉換過程中,耗時最長、工作量最大的就是艉托管架的拆裝工作。本項目以陸豐14-4鉆采平臺(以下簡稱陸豐14-4 DPP)導管架安裝為例,對海洋石油201船攜帶托管架工況下舷側輔助導管架扶正及鋼樁安裝進行可行性技術研究。

圖1 海洋石油201船

2 船舶主要參數

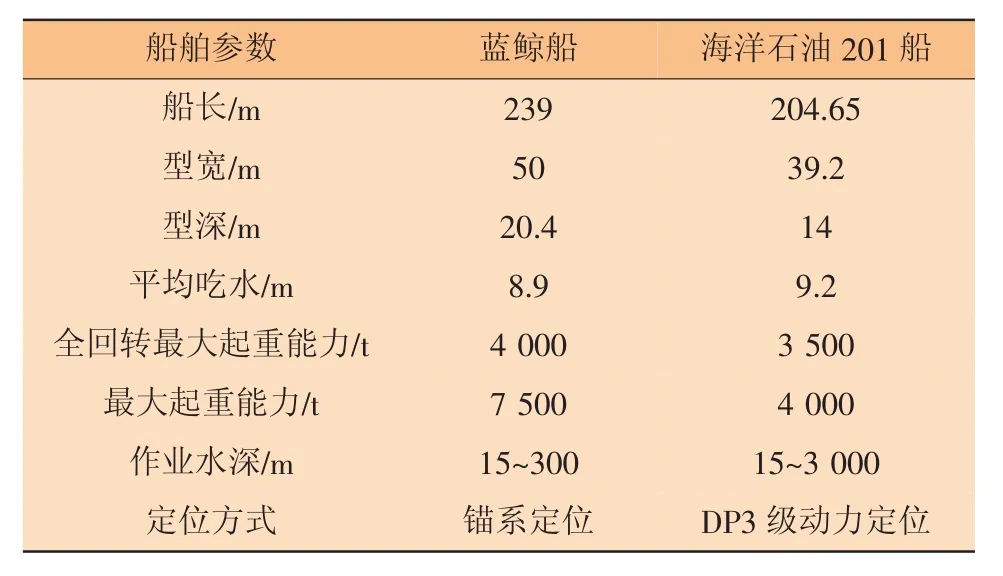

按定位方式不同,導管架安裝的主作業船分為錨系船和動力定位船兩類。動力定位起重船作業適應能力強,移船速度快,施工效率高,精就位能力強,是起重船舶的主流發展方向,導管架安裝從常規錨系船舶安裝轉向動力定位船舶安裝已成必然趨勢[9]。同為海洋石油工程起重作業的旗艦船舶,藍鯨號為全回轉錨系起重船,海洋石油201船為動力定位起重船,兩船主要船舶參數見表2。海洋石油201船具備DP3級動力定位能力,配置有一套包括位置測量、艏向測量、環境測量和運動參考系統的測量系統,艉設2臺4 500 kW全回轉推進器,艏及舯設5臺3 200 kW伸縮式全回轉推進器。通過動力定位系統能夠精準感知外界風、浪、流等擾動變化,經過計算后控制推進器推力與力矩,實現船舶位置及艏向的保持[10]。

表2 藍鯨船與海洋石油201船參數

3 陸豐14-4鉆采平臺導管架

陸豐14-4 DPP位于中國南海珠江口盆地珠Ⅰ坳陷陸豐凹陷,距香港東南約216.0 km,距已開發的陸豐13-1平臺西北13.0 km,油田所在海域水深約144.3 m。陸豐14-4 DPP導管架是8腿12裙樁結構,頂部水平層尺寸為64.0 m×18.0 m,底部水平層尺寸為80.0 m×70.0 m,高度為157.8 m,下水重力為156 500 kN,剩余浮力為12.7%。該導管架共設12個注水壓載艙室,注水壓載艙室布置在4條主腿上,每條主腿設置底艙、中艙、上艙3個艙室。陸豐14-4 DPP導管架鋼樁參數見表3,注水壓載艙室布置見圖2。

圖2 陸豐14-4 DPP導管架注水壓載艙室布置示意

表3 陸豐14-4 DPP鋼樁參數

4 舷側輔助導管架扶正

深水導管架扶正是一項施工難度大、風險性較高的海上作業,一般分為吊機輔助注水扶正和自扶正兩種方式。吊機輔助注水扶正是指導管架下水后,通過按設計順序為壓載艙注水,在起重船吊機的輔助下,將導管架從水平漂浮狀態轉變為直立狀態的過程[11]。自扶正是指導管架下水后,通過導管架上預設的孔洞自動充水至導管架基本豎直,而后吊機輔助注水至完全豎直的過程。扶正方式的選擇主要受導管架剩余浮力制約[12],吊機輔助注水扶正的工作模式適用于導管架剩余浮力為10%~12%的情況;自扶正模式由水平到基本豎直的過程沒有吊機輔助,對導管架剩余浮力的要求較高,通常要求為15%。

扶正作業對環境條件要求較為嚴格,環境限制條件為:第一,最大平均風速10 m/s;第二,最大表面流速1.5 kn;第三,最大有義波高1.5 m;第四,最大波浪周期9 s;第五,天氣窗口至少72 h。扶正施工總體流程[13]為:其一,起重船靠泊導管架,進行控制纜連接及首部濕拖纜解除;其二,導管架扶正準備,連接扶正索具及注水系統聯調;其三,導管架注水扶正;其四,坐底就位。

4.1 起重船靠泊導管架

4.1.1 靠泊方式選擇

綜合考慮陸豐施工海域風、浪、流等環境因素影響,為有效減小海洋石油201船的運動,保證吊機穩定,導管架扶正時海洋石油201船需要選擇頂流就位[14]。同時,不同于以往采取海洋石油201艉靠泊導管架的模式,本次靠泊采取海洋石油201船舷側靠泊導管架首部的模式,導管架位于海洋石油201船舷側,導管架縱軸與海洋石油201船主軸垂直,如圖3所示。

圖3 舷側靠泊示意

通過3條控制纜,連接導管架首部與海洋石油201船左舷舯、艉。控制纜連接完成后,解除導管架首部與拖輪連接的2條濕拖纜,完成導管架首部導向控制的轉移。

4.1.2 導管架濕拖力分析

導管架舷側扶正作業需要將導管架穩定在相對于海洋石油201船的如圖3所示的位置,能否保持導管架位置是整個舷側扶正作業的關鍵。選取最大平均風速10 m/s、最大表面流速1.5 kn的環境條件,通過MOSES軟件建立模型,對導管架進行濕拖力計算分析,計算分析結果見表4。計算結果顯示,在導管架縱軸與流向、風向都垂直的工況下,導管架濕拖力為1 632 kN。經過校核,海洋石油201船兩根控制纜(控制纜1與控制纜3)可以提供垂向拖力1 176 kN,拖輪4能夠提供垂向拖力1 470 kN,海洋石油201船及拖輪4垂向拖力之和為2 646 kN,滿足導管架濕拖拖力的需求,由此可見海洋石油201船及拖輪4能夠保持導管架的相對位置,該靠泊方案具備可行性。

表4 導管架濕拖力分析

4.2 導管架扶正準備

導管架扶正準備工作包括導管架扶正索具連接和注水系統聯調兩部分。導管架扶正索具共4條,在導管架臥式建造完成時,扶正索具是預固定于導管架B軸面首部兩側的索具平臺上的,因此需要先依次解除4條扶正索具的固定,而后把它們掛于海洋石油201船主吊機4 000 t主鉤內。扶正索具參數見表5。

表5 扶正索具參數

導管架12個壓載艙內、外側對稱設有注水控制閥。內側液壓注水控制閥在連接液壓管道后可實現遠程操控,外側手動控制閥用于ROV的應急注水操作。扶正索具連接完成后,連接注水系統液壓控制管道,進行注水系統調試[15]。

4.3 導管架注水扶正

在吊機的輔助下,按壓載艙的設計注水順序,導管架以68個浮態逐步扶正。通過使用MOSES軟件進行三維時域模擬,優化導管架扶正運動軌跡,從結構空間干涉與結構受力兩方面對扶正過程進行校核[16-17]。導管架扶正關鍵工況示例見表6[18],導管架扶正現場見圖4。

表6 導管架扶正關鍵工況示例

圖4 導管架扶正現場

結構空間干涉校核包括:第一,起重船吊機限制高度與跨距校核;第二,導管架與起重船安全間距校核;第三,導管架底部與海床間隙校核。結構受力校核包括:其一,導管架結構強度校核;其二,起重船吊機負荷校核(鉤頭力校核);其三,吊點及索具強度校核;其四,導管架結構穩性校核。

4.4 導管架坐底就位

坐底就位是指導管架扶正后,將直立狀態的導管架移動至設計位置,下放至海床,并將全部壓載艙100%注水的過程[19]。導管架坐底就位需要導航定位系統的引導。導航定位系統主要由DGPS、羅經、兩臺全站儀及定位軟件組成。導管架注水扶正后,由架設在海洋石油201船舷側的兩臺全站儀觀測導管架上的兩個目標點,得出站點到目標點的距離和角度值,經過導航定位軟件解算后,在導航定位軟件上實時顯示導管架當前的位置與方位,同時顯示與設計位置的偏差,而后通過調整海洋石油201船的位置及艏向來調整導管架的位置,當導管架的位置與方位符合設計要求后,將管架下放至海底,打開全部壓載艙進行100%注水,此時導管架坐底就位完成了。

5 舷側靠泊鋼樁安裝

導管架坐底完成后進行鋼樁安裝。陸豐14-4DPP選用的鋼樁長度長、樁徑粗、重量大,鋼樁安裝過程中的起樁、插樁、打樁為導管架安裝的關鍵步驟,其中4根主樁的高精度安裝更是直接影響平臺水平度的關鍵技術[20]。

鋼樁安裝作業對環境條件要求略低于導管架安裝,環境限制條件為:其一,最大平均風速10 m/s;其二,最大表面流速1.5 kn;其三,最大有義波高1.5 m;其四,最大波浪周期9 s。

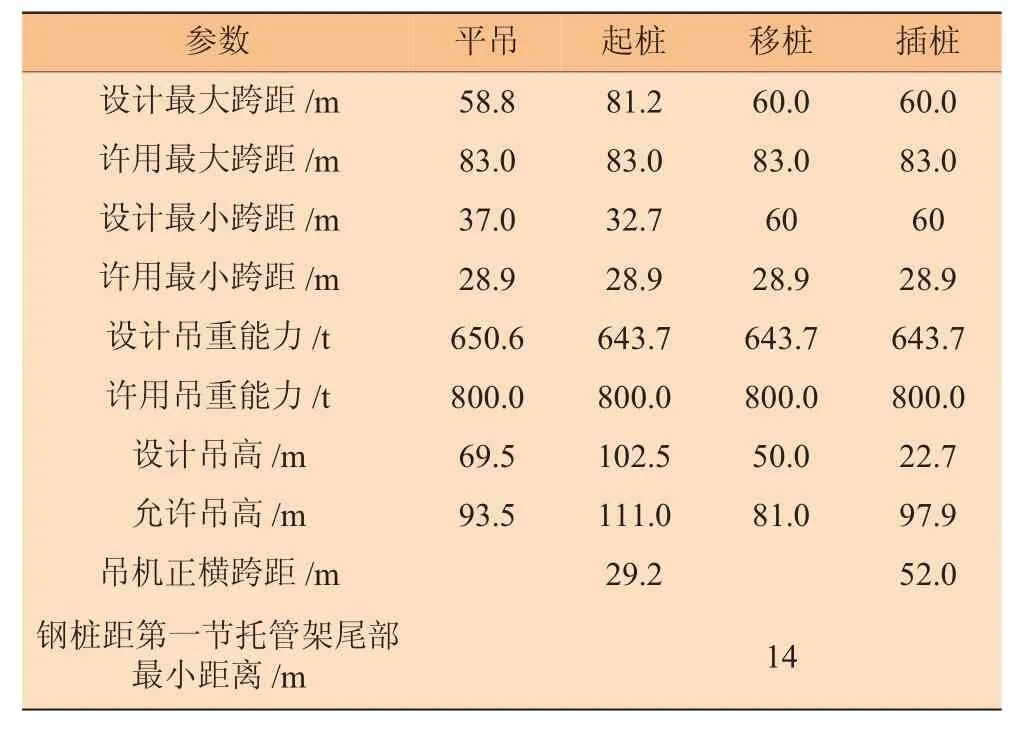

海洋石油201艉部托管架共4節,日常鋪管作業多使用2~3節,拆裝一次托管架耗時約7d,需投入極高的經濟成本及人力成本。本方案是在不拆除海洋石油201艉第1節托管架的情況下,采用雙船舷側靠泊的方式完成鋼樁安裝。鋼樁安裝順序為先主樁、后輔樁,采用“插高打高”的模式,最后調平和灌漿。安裝過程中各工況的吊裝參數校核見表7。

表7 鋼樁安裝各工況吊裝參數校核

5.1 雙船靠泊

海洋石油201船完成導管架安裝后,需撤離導管架至滿足安全距離(500 m),船左舷掛碰球,載有鋼樁的駁船靠泊海洋石油201船左舷。考慮南海孤立波影響,船位選擇時,雙船避免在導管架東南方向就位,見圖5。

圖5 鋼樁安裝工況船位

5.2 鋼樁平吊、起樁

ROV完成水下調查,剪除導管架底部2條濕拖纜。起重船主吊機模式轉換,采用800 t吊鉤替換4 000 t主鉤。同時,在駁船艉部安裝導向柱,解除駁船上鋼樁固定,通過輔吊輔助,連接平吊索具。主吊機起吊,平移鋼樁至通道內設計位置,而后拆除平吊索具,安裝吊樁器,連接起樁索具。起樁系統主要設備及工機具包括尾鉤、環形索具、錨鏈、止鏈器、滑輪組、絞車等,見圖6。主吊機起樁至鋼樁脫離駁船,完全豎直后,解除起樁系統,主吊機自左舷經由艉托管架外側旋轉至右舷,準備插樁工作。

圖6 起樁系統示意

鋼樁平吊起樁過程中,因起樁通道位于駁船近起重船側,為保證實際跨距滿足最小跨距的要求,現場作業中稍松纜繩,利用起重船艉推排出流將駁船艉吹離,同時,起重船配合調載,保持右傾縮小變幅角度后完成外側鋼樁平吊。待鋼樁平吊入起樁通道后,吊機向外變幅。該作業方案簡單高效,有效規避了作業風險,實現了極小跨距下的吊裝作業。

5.3 鋼樁插樁

起重船移船,ROV于水下導管架待插樁的裙樁套筒附近待命,配合主吊機開展鋼樁插樁工作。吊機下放,鋼樁入水至裙樁套筒之上,鋼樁中心對準裙樁套筒中心后緩慢下放,鋼樁依托重力穿透防水隔板,準確插入裙樁套筒后,順套筒緩慢下沉,在重力作用下插入海床,至自由入泥12.5 m。插樁完成后,主吊機配合吊樁器泄壓,完成吊樁器回收,見圖7。

圖7 插樁作業施工現場

5.4 鋼樁打樁

回收吊樁器后,進行打樁錘的安裝。打樁錘分為錘體、動力站、控制室三個模塊。吊機起吊打樁錘錘體,在ROV水下監控輔助下,移動錘體并套錘于鋼樁,驅動打樁錘,克服樁側摩擦力與樁端阻力[21],將鋼樁打入預定海床深度,隨后回收打樁錘。

6 結束語

陸豐14-4 DPP導管架于2021年4月順利完成了舷側安裝施工。舷側輔助深水導管架安裝技術的成功應用,有效規避了海洋石油201船艉托管架的拆裝工作,壓縮了海上作業時間,為項目節約了大量施工成本。該技術為今后類似項目的施工積累了技術和施工經驗。