火炮身管內膛表面疵病檢測系統的設計與研究

路 卓,江 劍

(南京理工大學 機械工程學院,南京 210094)

1 引言

火炮在射擊過程中,身管會受到高溫高壓氣體和高速彈丸的反復作用,其內膛極易會產生磨損、裂紋、鍍層脫落等現象,這勢必會降低火炮的戰術性能,因此對長時間使用的火炮身管進行檢測顯得尤為重要。國內外對火炮內膛缺陷的檢測多采用無損檢測技術,其中以光電檢測法為主,主要有CCD攝像法、激光光學三角法、激光光源投射成像法。本文中提出了基于激光位移檢測技術的身管內膛表面疵病檢測系統,可實現對不同口徑的身管檢測。為了提高檢測效率,首先利用圖像檢測設備獲得身管內壁圖像,經過圖像處理和分析獲得疵病位置的軸向位置范圍,然后利用系統設計行走機構作為傳感器的載體,攜帶激光位移傳感器進入火炮身管內,控制行走機構在的軸向位置,使其攜帶傳感器快速到達疵病位置并開啟掃描電機帶動傳感器轉動掃描,實現疵病位置身管內膛表面位移信息的采集和保存;最后通過分析和處理位移數據計算疵病的相關特征量,實現疵病的檢測。

2 系統檢測原理及總體設計

2.1 系統檢測原理

檢測系統對身管內膛表面疵病的檢測原理下:

1)疵病深度和寬度的檢測

系統采用激光位移傳感器對身管內膛表面旋轉掃描,傳感器采集到的位移數據可反映身管內壁表面的信息,利用位移數據可分析身管疵病位置的輪廓信息,進而獲得疵病的深度和寬度數據。

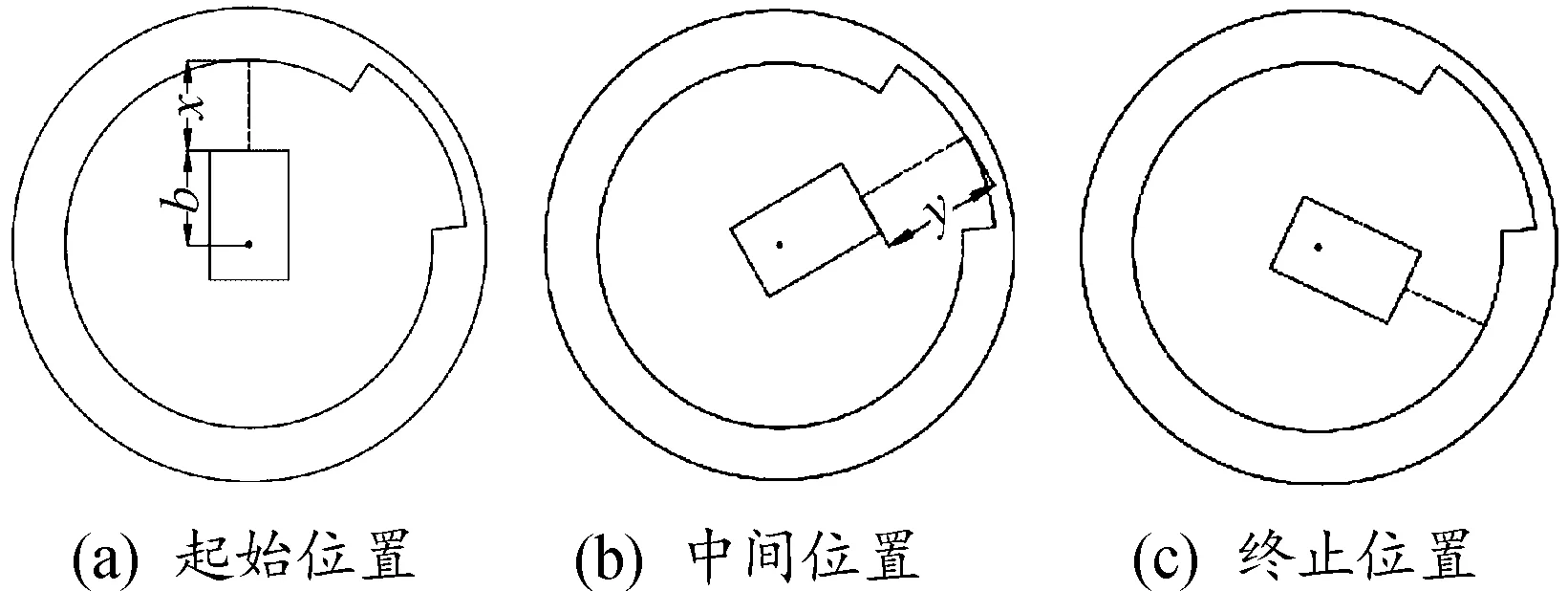

系統對于身管內膛表面某一疵病的檢測過程如圖1所示,假設滑膛炮的身管內壁某處存在一個疵病,如鍍層脫落。掃描過程中掃面電機帶動激光位移傳感器由起始位置圖1(a)轉到終止位置圖1(c),傳感器采集身管內膛表面的位移數據并保存。

圖1 位移傳感器檢測過程示意圖Fig.1 Schematic diagram of displacement sensor detection

激光位移傳感器采集到的位移數據可以擬合成一條如圖2(a)所示輪廓曲線,對于疵病的深度及寬度數據可以通過采集到的輪廓曲線具體分析。

圖2 疵病檢測原理示意圖Fig.2 Schematic diagram of defect detection principle

如圖2(b),假設傳感器位于掃描起點位置時,采集到的位移數據為,在對疵病位置掃描時,采集到的位移數據為,傳感器距離電機軸中心點之間的距離為,對于采集到的數據進行分析如下:

設傳感器由起始位置到終止位置時,掃描步進電機的轉動角度為Δ,則圖2(b)中傳感器的掃描范圍為

=Δ·(+)

(1)

設為疵病的深度,則有

=-

(2)

設疵病區域的寬度為,掃描電機在疵病區域內轉動角度為Δ。則根據式(1)可得:

=Δ·(+)

(3)

式(3)中:Δ以弧度制計算;為行走機構機械設計尺寸,不同口徑的檢測設備的設計尺寸不同;為激光位移傳感器的讀數。

2)疵病軸向位置的檢測

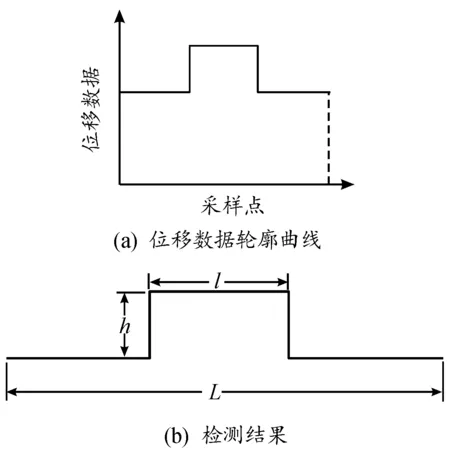

激光位移傳感器在身管內的掃描方式為步進掃描,每完成一次掃描之后,行走驅動電機前進1 mm,繼續掃描,直至掃描完整個疵病區域為止。因此,若掃描到疵病邊緣時,根據激光測距傳感器的信息即可獲得疵病邊緣的軸向位置數據。疵病軸向定位如圖3所示。

圖3 疵病軸向位置定位示意圖Fig.3 Schematic diagram of the positioning of the axial position of the defect

如圖3所示,在距離身管的某一端固定激光測距傳感器,假設行走機構的尾部即將進入身管時,行走機構與傳感器的距離為,設備進入炮管后,與傳感器的實時距離為;若與炮口或炮尾之間距離為處存在某一疵病,則該疵病的軸向位置為

=+--

(4)

式(4)中:和可由激光位移傳感器采集的數據獲得;和為行走機構的設計尺寸。

2.2 系統總體設計

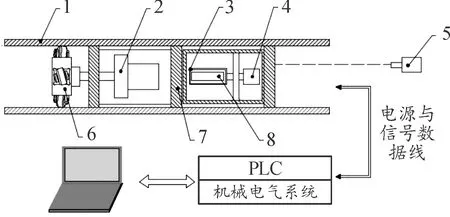

系統的總體結構如圖4所示,由行走機構、激光位移傳感器、激光測距傳感器、PLC控制器、上位機等構成。

1-待測身管;2-行走驅動電機;3-激光位移傳感器固定架;4-掃描步進電機;5-激光測距傳感器;6-驅動機構;7-行走機構;8-激光位移傳感器圖4 系統總體結構示意圖Fig.4 System overall structure diagram

根據各部分的功能可將系統分為如下幾個模塊:

1)運動控制模塊:主要由行走機構、行走驅動電機、PLC和上位機控制軟件組成,其中行走機構用于攜帶徑向位移傳感器,主要作用是控制激光位移傳感器在火炮身管內的位置。

2)位移數據采集模塊:由激光位移傳感器、掃描步進電機、激光位移傳感器固定架及數據采集軟件組成;模塊設計了激光位移傳感器的安裝夾具,安裝過程中通過螺釘調節可以盡可能的保證夾具、掃描電機和行走機構軸重合。模塊主要用于身管內疵病位置位移數據的采集與保存。

3)軸向測量模塊:由激光測距傳感器、固定三腳支架組成和數據采集軟件組成。用于實時測量行走機構在炮管內的位置,實現疵病在身管內的軸向位置的精確測量。

3 系統硬件設計

3.1 行走機構設計

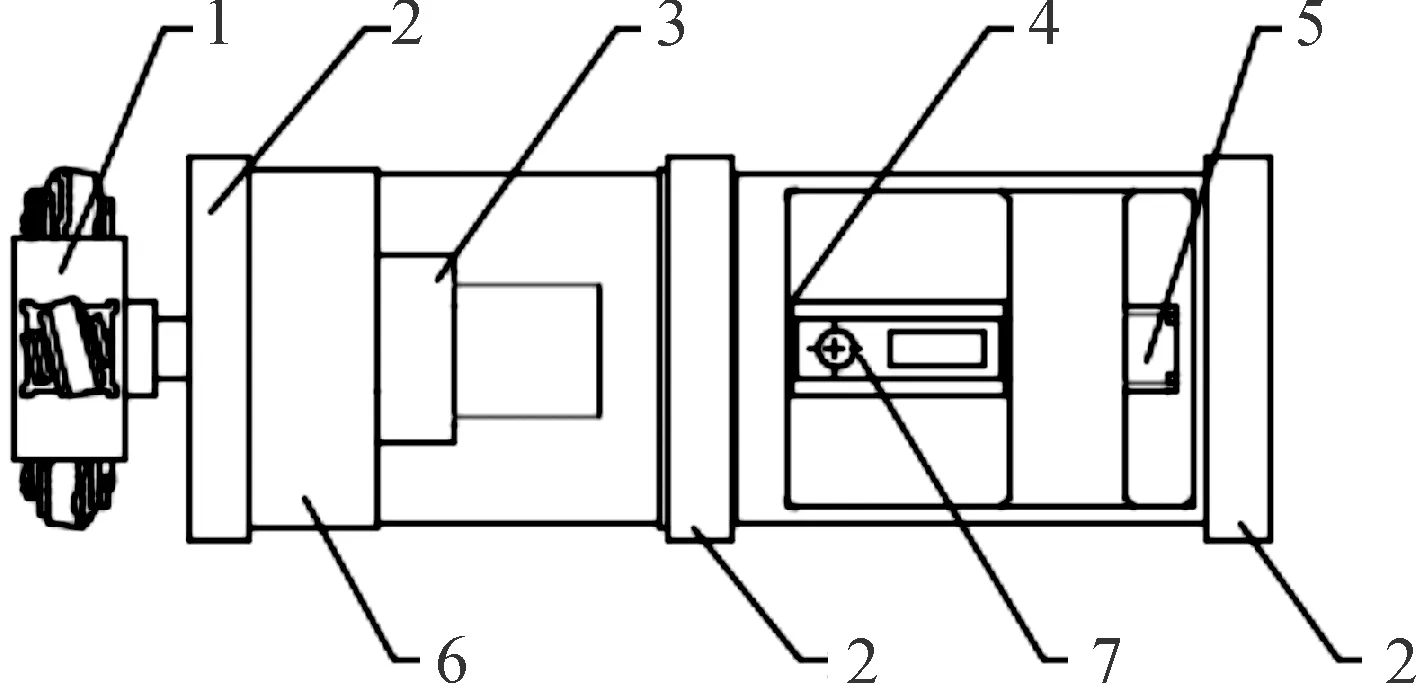

行走機構作為載體攜帶激光位移傳感器對火炮膛內表面進行掃描,要求該機構能夠平穩地在身管里運動。結合當前管道內的爬行機構的研究成果,設計了如圖5所示行走機構模型。

如圖5所示,行走機構由驅動機構、定位機構和位移數據采集機構組成,其中驅動機構是行走機構的核心。

1)驅動機構

驅動機構由行走驅動電機、驅動輪、驅動輪支架組成。主要功能是確保行走機構在身管內能夠平穩的前進、后退和停止;行走驅動電機旋轉,螺旋式驅動輪帶動行走機構在炮管內直線運動。

2)定位機構

定位機構由3個支撐銅環和金屬殼體組成。金屬殼體的作用是連接和固定各部分組件;支撐銅環分布于行走機構的前端、中端及后端,用于支撐行走機構,使其在身管內運動時盡可能保持在一條直線上。

3)位移數據采集機構

位移數據采集機構由掃描步進電機、連接軸套和傳感器固定結構組成。主要用于固定激光位移傳感器。考慮到檢測系統的軸向定位精度是±0.03 mm,結合行走機構及傳感器的尺寸等因素,系統選用ZLDS100型激光位移傳感器。該傳感器的檢測精度為0.001 mm,量程范圍在15 mm以內,測量頻高達2 kHz。

1-驅動機構;2-支撐銅環;3-行走驅動電機;4-傳感器固定裝置;5-掃描步進電機;6-金屬殼體;7-激光位移傳感器圖5 行走機構整體結構示意圖Fig.5 Overall structure drawing of walking mechanism

3.2 軸向測距模塊設計

軸向測距模塊的用于采集位移傳感器在身管內的軸向位置,該模塊的核心器件是激光測距傳感器。考慮到檢測系統的軸向定位精度是±3 mm,系統選用ZLDS02.100型激光測距儀。該傳感器可設置參考零點位置,量程范圍在0.1~200 m,測量精度為±1 mm,測量頻高達100 Hz,并且傳感器支持RS-232、RS-485等標準化串行通信接口,便于上位機軟件的開發。

4 系統軟件設計

系統軟件需要要實現如下功能:

1)實時檢測位移傳感器在火炮身管內的軸向位置;

2)調節行走機構在火炮身管內運動速度,使位移傳感器快速到達疵病區域,提高檢測系統的工作效率;

3)控制掃描步進電機的啟動和停止,并實現掃描角度和掃描速度的控制。

4)能夠實現對位移數據的采集、顯示及保存。

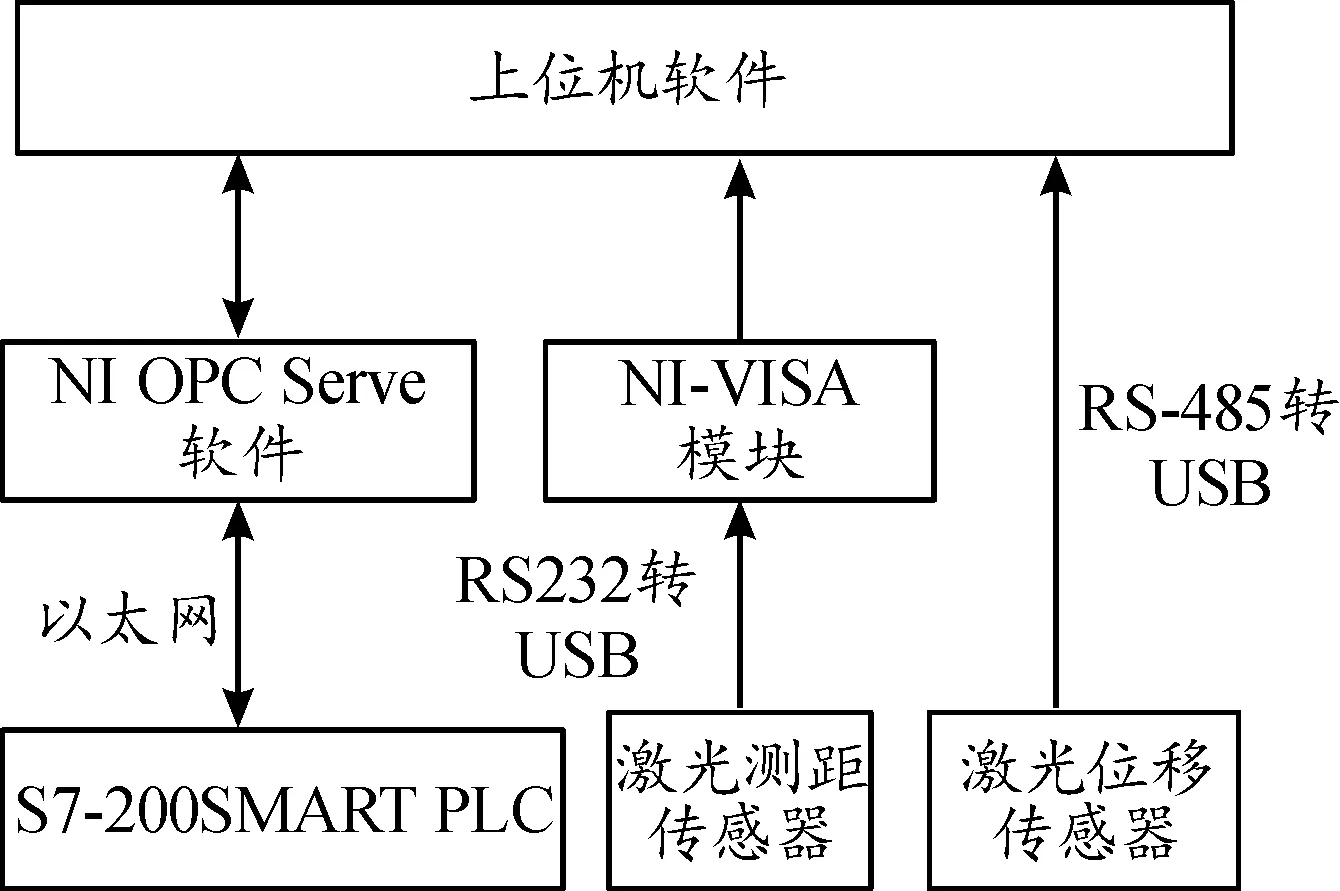

根據軟件的既定功能,結合檢測人員的實際操作性要求。系統利用LabVIEW環境進行上位機的軟件開發,軟件設計需要考慮硬件與上位機之間的數據傳輸方式。檢測系統硬件與上位機軟件之間的通信方式如圖6所示。

根據疵病檢測原理,系統檢測過程中需將采集到的位移數據與掃描角度一一對應以計算疵病的寬度數據。因此,系統上位機軟件需對掃描電機的角度數據實時監測與采集,如圖6所示,上位機軟件與PLC的通信采用OPC通信技術實現,通過以太網實現數據傳輸。

圖6 通信方式示意框圖Fig.6 Schematic diagram of communication mode

OPC通信標準協議由技術領先的自動化軟、硬件廠商聯合微軟公司開發,它使工業控制在硬件和軟件方面都有了統一的依據標準,其優點在于該技術采用OPC Client/OPC Server模式架構,通過客戶端訪問服務器端來實現數據的實時獲取,使用過程中不需要了解系統內核與雙方的通信協議。

系統軟件對于激光測距傳感器數據的采集需要通過NI-VISA模塊來實現。NI-VISA是儀器編程的標準I/O 應用程序接口,VISA可控制GPIB、串口、USB、以太網等儀器,可根據儀器的類型調用相應的驅動程序,建立應用程序和儀器總線之間的通信通道,用戶無需學習各種儀器的通信協議。

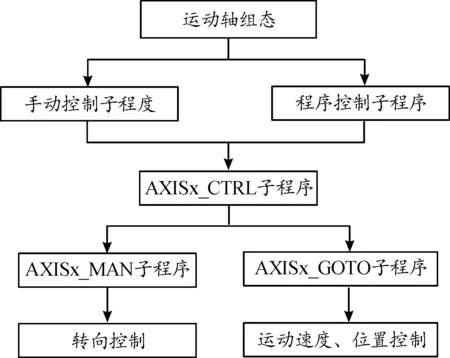

4.1 PLC程序設計

檢測系統采用運動軸組態控制方法實現行走驅動電機和掃描步進電機的運動狀態控制,利用PLC編程軟件對行走驅動電機和掃描步進電機進行運動軸組態,完成運動軸的組態之后,軟件會生成子程序,根據不同的控制目的調用相應的子程序即可實現電機運動控制程序的編寫。運動控制程序結構如圖7所示。

圖7 PLC程序結構框圖Fig.7 PLC program structure block diagram

控制程序由手動控制子程序和程序控制子程序組成,圖7中AXISx_CTRL子程序用于行走驅動電機和掃描步進電機進行初始化和啟動;AXISx_MAN子程序實現行走驅動電機的方向控制,程序中用于控制運動步進電機以不同速度正轉或反轉,以達到控制行走機構變速前進和后退;AXISx_GOTO子程序用于控制掃描步進電機的掃描速度及角度。

4.2 傳感器數據采集程序設計

系統檢測過程中使用激光測距傳感器和激光位移傳感器,對于傳感器數據的采集需要通過數據采集VI實現。

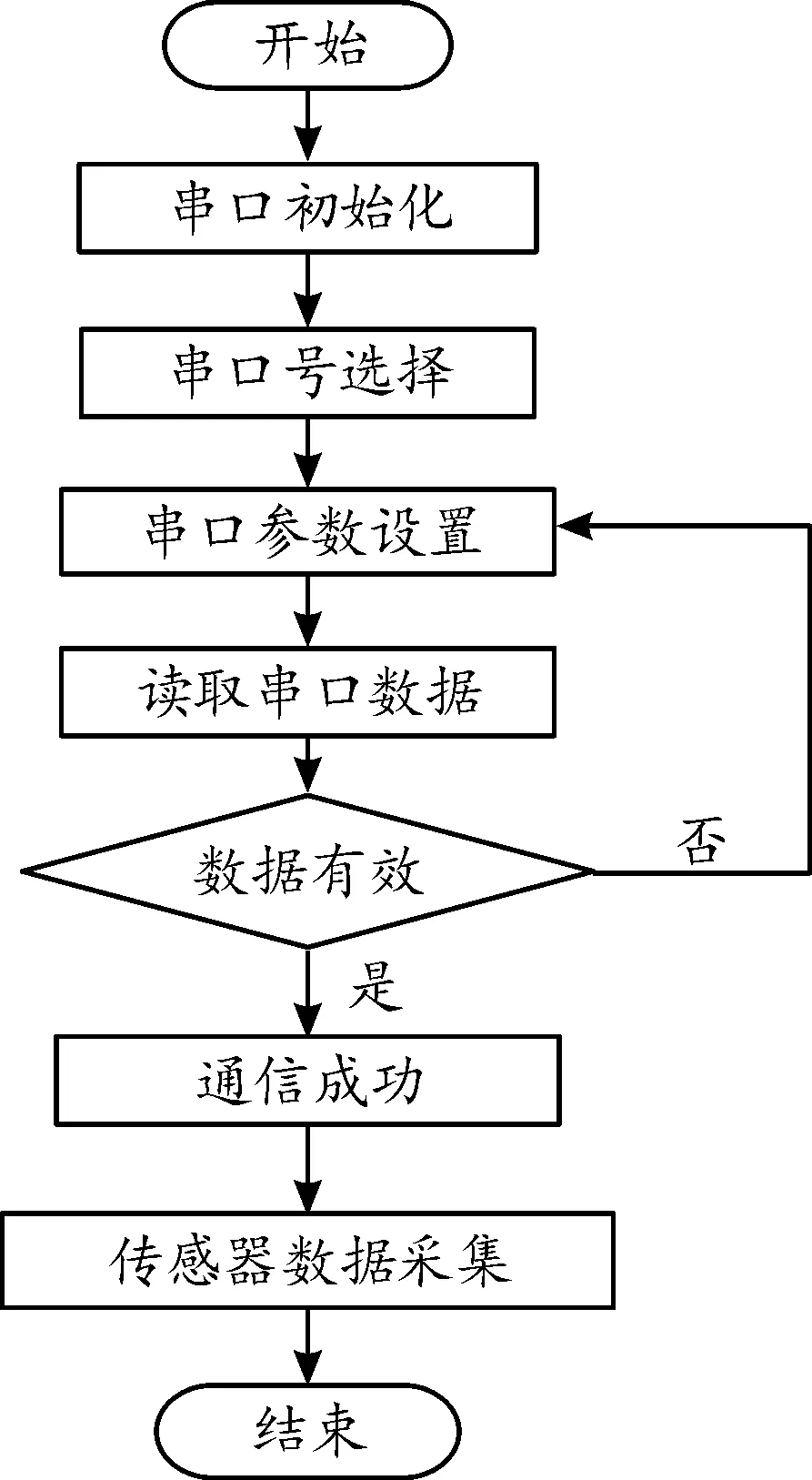

激光測距傳感器通過RS232轉USB數據線與上位機進行數據傳輸,系統軟件對傳感器的數據讀取通過NI VISA模塊實現,傳感器數據采集流程如圖8所示。

圖8 激光測距傳感器數據采集流程框圖Fig.8 Laser ranging sensor data collection process

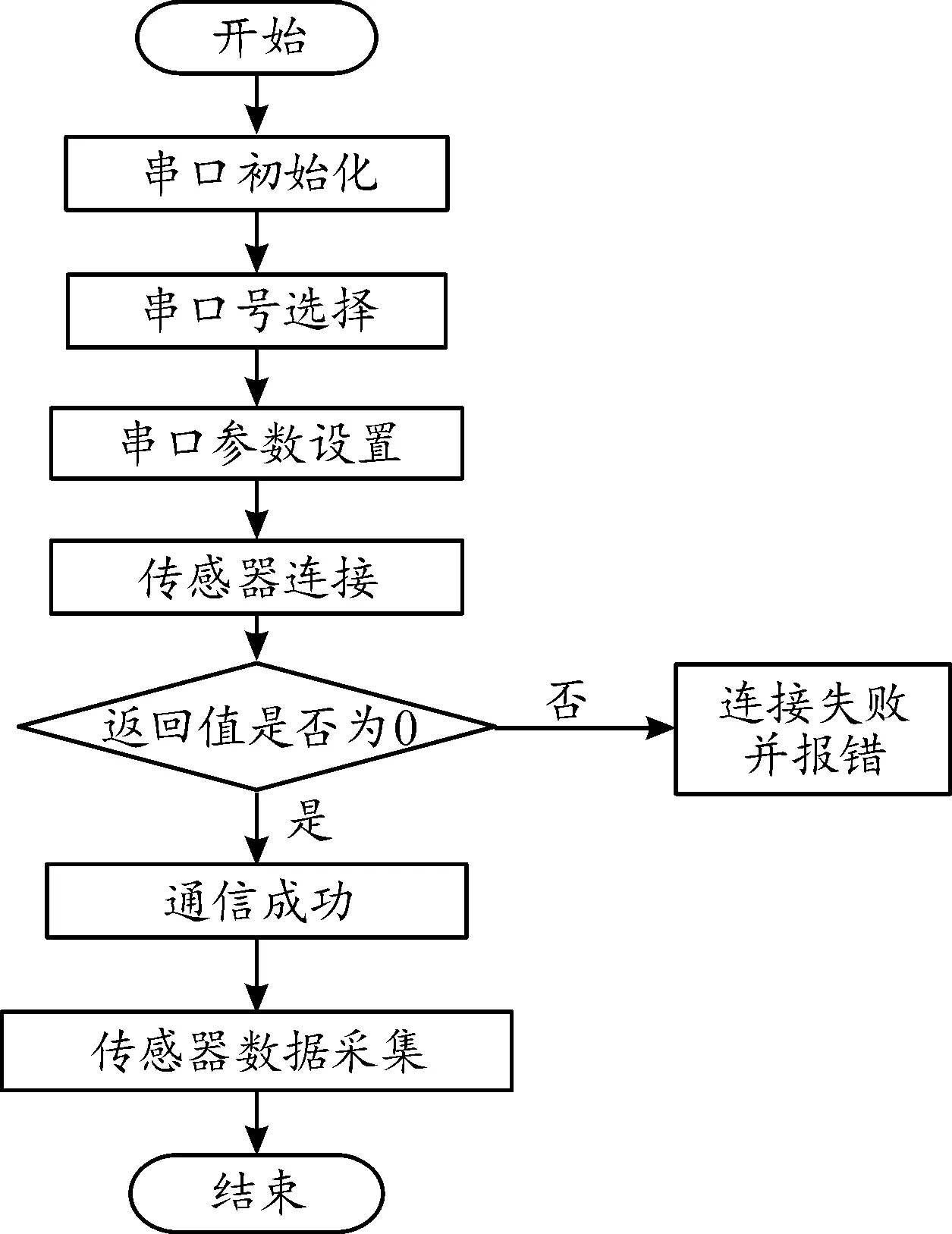

激光位移傳感器與上位機之間的通信需要通過調用傳感器生產廠家自定義的開發庫來實現。傳感器與上位機連接通過ZLDS10X_Open函數實現;數據的采集需要調用ZLDS10X_GetSingleResult函數。系統軟件對位移數據的采集流程如圖9所示。

圖9 激光位移傳感器數據采集流程框圖Fig.9 Laser displacement sensor data collection process

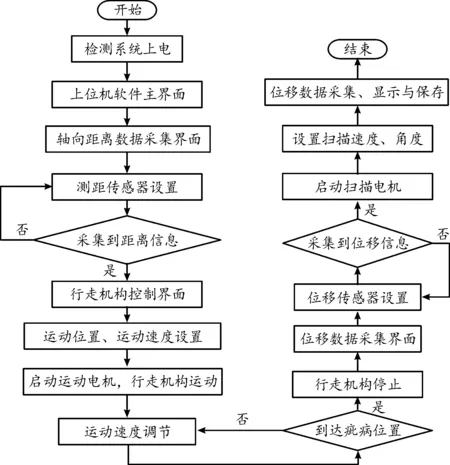

4.3 上位機軟件總體設計

上位機軟件的設計采用模塊化設計,軟件包含激光測距傳感器設置界面、行走機構控制界面、激光位移數據采集界面組成,主程序分別在運行過程中隨意調用各子VI實現徑向位移數據的采集與保存,系統上位機軟件主程序流程圖如圖10所示。

圖10 上位機軟件操作流程框圖Fig.10 Upper computer software operation flow chart

檢測系統軟件采集到的徑向位移數據用于繪制疵病的輪廓,分析疵病的深度及寬度信息。為了實現疵病軸向位置、寬度及深度的同步檢測,需要將徑向位移數據、掃描角度及軸向位置一一對應,因此系統軟件設計中需要將3個信號同步采集并保存。

5 實驗驗證

實驗的內容包括系統軟件的功能驗證和疵病深度、寬度及軸向位置的檢測結果的驗證。系統檢測以滑膛炮管作為檢測對象,因此在實驗驗證過程中采用內壁光滑的鋼筒作為模擬炮管。實驗中采用 122 mm口徑的鋼筒作為待測對象,以直徑為122 mm的行走機構及激光測距傳感器搭建實驗平臺展開實驗研究。

對于疵病的深度及寬度的檢測結果的驗證,可以通過檢測標準量塊的厚度和寬度來實現;以一個厚度標準值為5 mm,寬度為8 mm,精度為0.001 mm的標準量塊作為模擬疵病類型,例如鍍層脫落或者燒蝕。將量塊置于身管內壁某一確定位置,控制行走機構到達疵病位置進行掃描,采集該量塊的徑向位移數據,分析位移數據得到量塊的厚度和寬度數據;對于疵病軸向位置的檢測通過檢測身管上某一已知軸向位置的孔的位置來實現。具體實驗的過程及結果如下:

1)量塊的厚度檢測

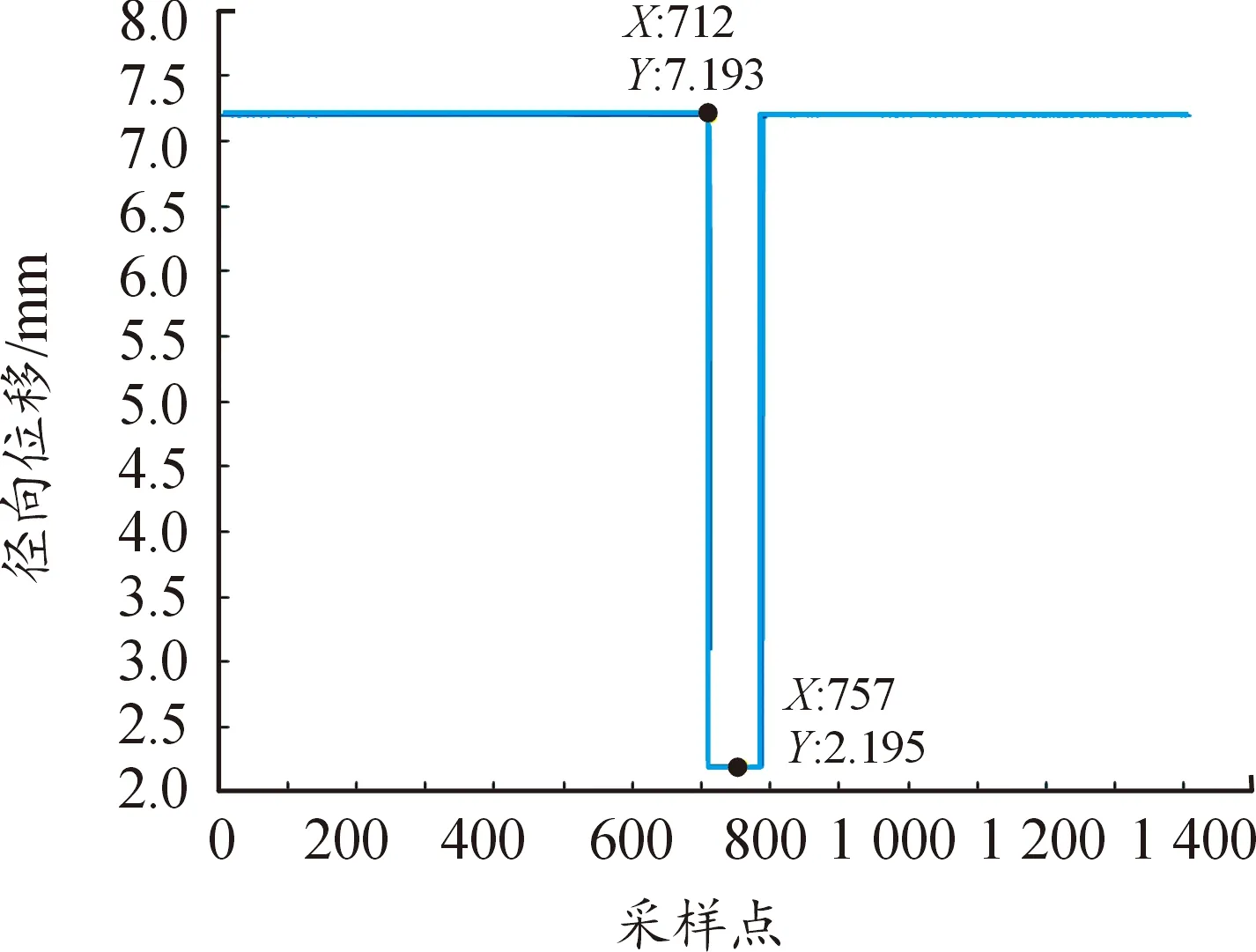

將量塊置于光滑平面,傳感器的光束與量塊垂直,移動量塊多次采集位移數據,則量塊的厚度數據可以反映疵病的深度信息。利用MATLAB繪制采樣點—位移圖結果如圖11所示。

圖11 傳感器采集量塊數據曲線Fig.11 Sensor collecting gauge block data curve

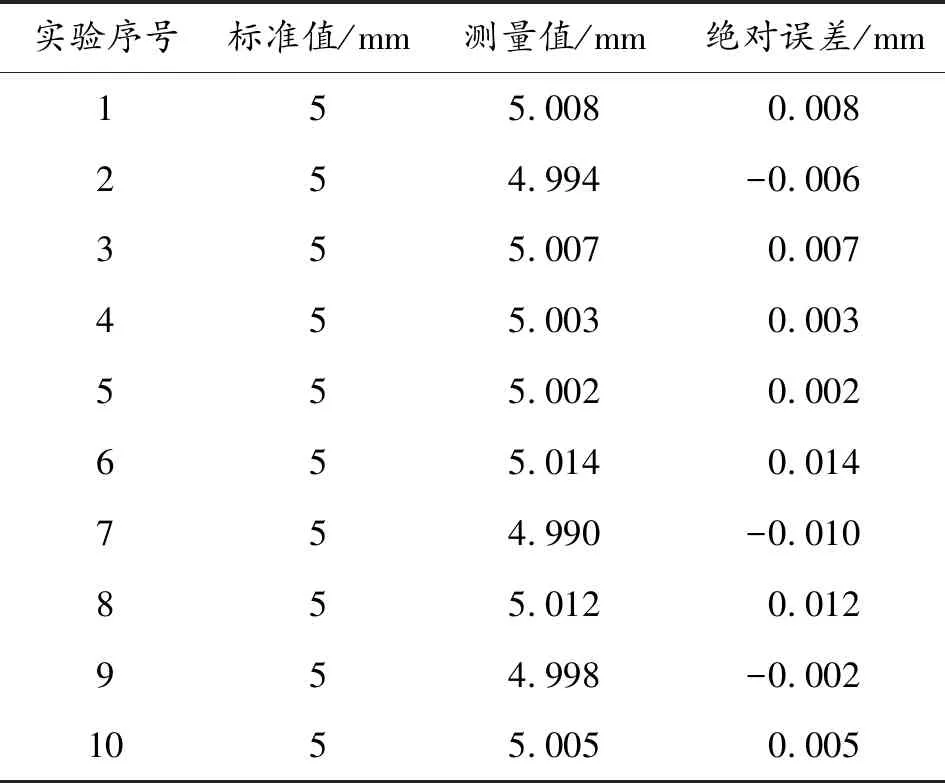

圖11中位移數據的最小值為傳感器到量塊表面的距離,對最大值為位移傳感器到參考平面的位移,量塊的高度為最大值平均數與最小值平均數之差。對采集到的位移數據進行計算結果如表1所示。

表1 量塊厚度測量誤差表Table 1 Gauge block thickness measurement error table

經過10次重復性檢測,檢測結果如表1所示,檢測結果誤差在[-0.006,0.012]mm,誤差平均值為0.003 mm。系統對于疵病深度的檢測精度的要求是±0.03 mm,實驗結果表明,系統的檢測精度滿足系統的檢測要求。

2)量塊的寬度檢測

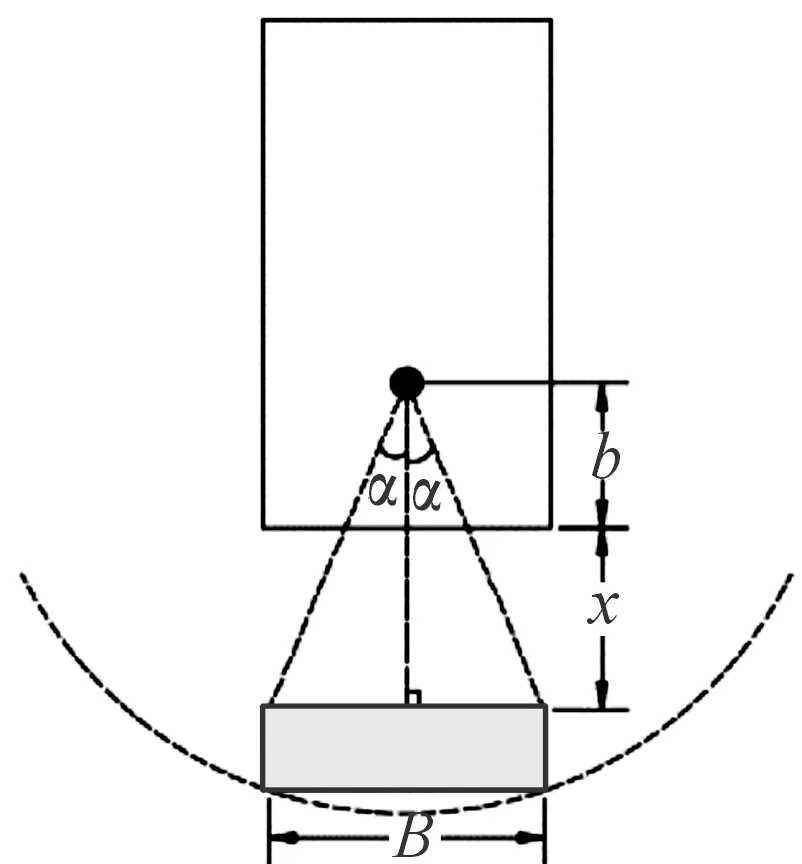

實驗中對于疵病寬度的檢測結果驗證基于測量和分析標準量塊的寬度數據進行分析,如圖12所示,在身管內壁表面放置一個標準量塊,利用傳感器掃描采集徑向位移數據。

圖12 量塊寬度檢測示意圖Fig.12 Schematic diagram of gauge block width detection

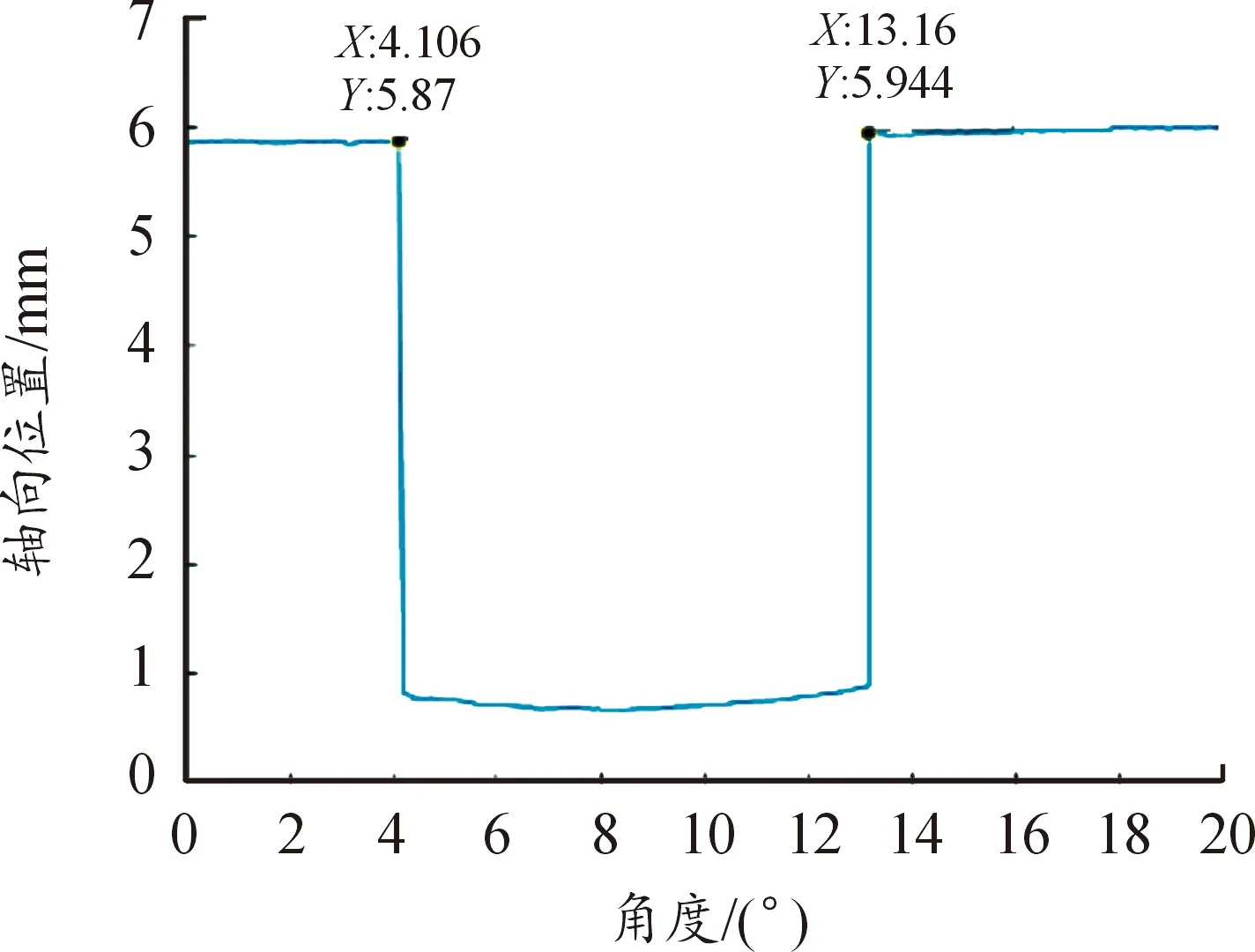

如圖13所示,傳感器掃描過程中會出現徑向位移發生突變的2個點,這2個點即為量塊的邊緣點。當傳感器激光束與量塊表面垂直時,位移數據最小,獲得邊緣點與位移最小點之間的點角度變化量,即可結合相關幾何關系計算量塊寬度大小。計算過程如下:

設量塊的寬度為,則有:

=2·(+)·tan

(5)

式(5)中:為傳感器檢測量塊的邊緣點與傳感器距離量塊表面位移最小點之間的角度增量;為行走機構機械設計尺寸;為激光位移傳感器的測量結果。

設置傳感器的掃描范圍為20°,量塊的位移數據與角度之間的關系如圖13所示,圖13中曲線為量塊的一條輪廓線。圖中(4.106,5.87)、(13.16,5.944)兩點表示量塊的邊緣點,量塊的寬度可由兩點之間的角度差進行計算。計算過程中=51 mm。對10條輪廓線進行計算結果如表2所示。

圖13量塊寬度檢測曲線Fig.13 Gauge block width detection result graph

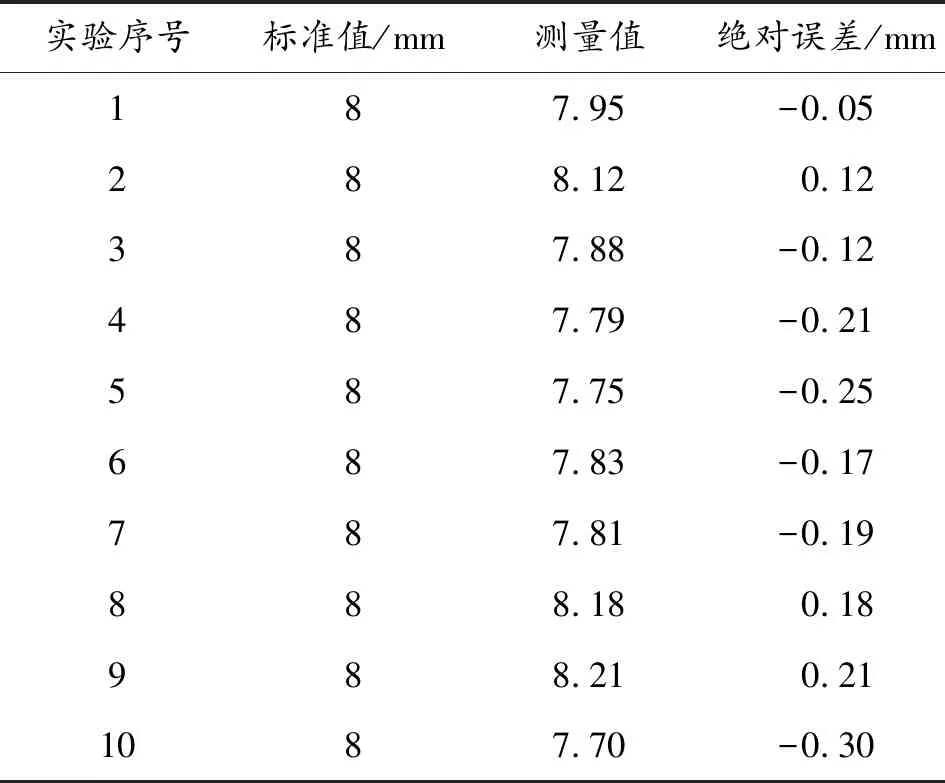

如表2所示,經過10次檢測實驗結果可知,對于量塊的寬度的檢測絕對誤差范圍在[-0.3,+0.21]mm,絕對誤差的平均值為-0.051 mm,系統對于疵病寬度的檢測精度的要求是±0.5 mm,檢測結果誤差表明,系統對于疵病寬度的檢測精度滿足檢測系統對于寬度的檢測要求。

表2 量塊寬度計算結果Table 2 Gauge block width calculation result table

3)疵病軸向位置的檢測

通過圖像疵病檢測可以測得疵病的軸向位置范圍,利用上位機軟件控制行走機構在身管內前進,當機構前進到疵病的位置范圍。控制行走機構開始步進,只要激光位移傳感器檢測到疵病的邊緣,則檢測到位移的值會發生變化,位移數據曲線會產生明顯變化,記錄此時行走機構的軸向位置,便可得到疵病在身管內的精確位置,實現軸向位置的精確測量。

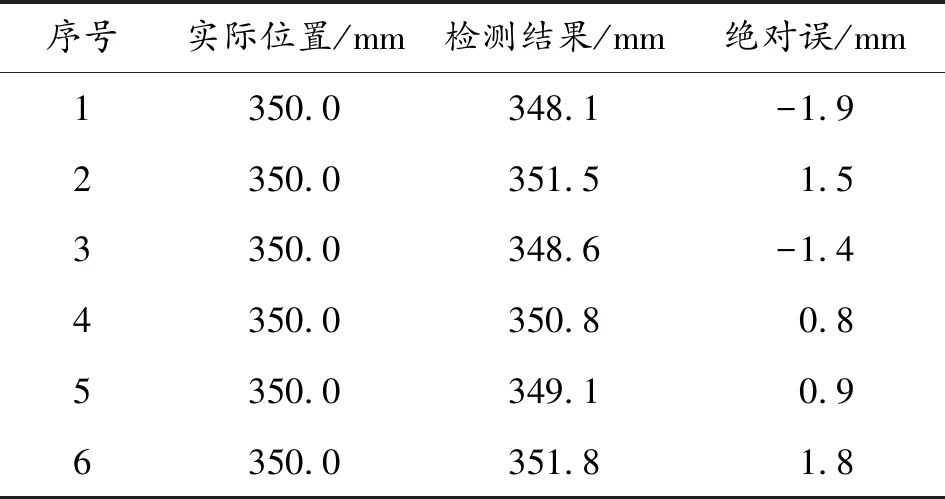

基于上面的測量方法,在身管上某一已知位置鉆孔,假設為疵病。檢測孔的軸向位置即可實現疵病軸向位置檢測效果的驗證,在距離模擬身管某一端350.0 mm的位置打孔,多次檢測該孔的軸向位置,檢測結果如表3所示。

表3 疵病軸向位置精確檢測結果Table 3 Accurate detection results of the axial position of the defect

如表3所示,實驗結果表明,檢測系統對于疵病軸向位置的誤差在[-1.9,1.8] mm,系統對于疵病軸向位置的要求為±3 mm,實驗結果能夠滿足系統的要求,實現疵病軸向位置的檢測。

6 結論

通過相關的實驗表明檢測系統能夠實現身管內膛表面上某一疵病特征參量的檢測并且具有較高的可靠性。相比于圖像檢測法,利用激光位移檢測法具有一定優勢,如該法在檢測過程中不會受到身管內部環境昏暗及膛線有無等因素的限制,可以實現多類型火炮內膛表面疵病的檢測,并且檢測精度相對較高。基于激光位移檢測技術的身管內膛檢測系統使用簡單、可靠,具有較好的實用價值。