干燥條件下多向熱鍛304L不銹鋼摩擦性能研究

王曉震,顧彩云,李建生,2,周新宇,孟德忠,朱冬冬,王 剛

(1.安徽工程大學 高性能有色金屬材料安徽省重點實驗室,安徽 蕪湖 241000;

2.安徽鑫科新材料股份有限公司,安徽 蕪湖 241006;3.中國地質大學(北京)數理學院,北京 100083;4.衢州學院,浙江 衢州 324000)

1 引言

在現代工業中,金屬零部件的摩擦磨損性能是決定相關設備長久安全服役的關鍵指標之一。眾所周知,提高金屬材料的耐磨性能,可以減少金屬零部件的磨損,有利于節約資源和提高使用能效。不銹鋼因其優異的機械性能和良好的可成型性在工業生產中得到廣泛應用。然而,其耐磨性較差,大大縮短在摩擦過程中的使用壽命,并限制了其作為耐磨機械零部件在相關領域中的使用,如何獲得具有優異抗磨損性能的不銹鋼材料迫在眉睫。

文獻報道指出,不銹鋼材料的微觀結構設計可以在很大程度上提高其抗磨損性能。Qin等指出經冷軋后得到的超細晶和納米晶不銹鋼材料,無論在干燥和潤滑條件下都具有優于粗晶態組織的抗磨損性能,這是由于納米晶和超細晶結構具有較高的硬度,在摩擦過程中可以有效的抑制對磨副材料之間的黏著效應,進而減少了材料的黏著撕裂損失。Wang等采用異構結構設計獲得具有良好強-塑性匹配的不銹鋼材料,同樣實現了抗磨損性能的顯著提高。他們的實驗結果指出良好的強-塑性匹配有利于減少摩擦過程中材料的去除,進而增強了不銹鋼的抗磨損性能。機械零部件在實際服役過程中,經常會面臨缺少潤滑的條件(干燥條件),如何通過微結構設計獲得干摩擦條件下機械零部件抗磨損性能提升,這對于設備的長久安全服役至關重要。

本研究是通過多向熱鍛技術制備具有新穎的超細晶層狀結構304L不銹鋼,試圖通過層狀微結構的構筑提高不銹鋼材料在干燥條件下的耐磨性。通過對顯微組織、摩擦性能、磨痕形貌進行系統地檢測和分析,揭示其耐磨損機制。

2 實驗

實驗中使用的304L奧氏體不銹鋼,其化學成分為(質量百分比%)C-0.02,P-0.026,S-0.005,Si-0.36,Mn-1.23,Ni-8.1,Cr-18.21,其余為Fe。原始樣品為粗晶態304L奧氏體不銹鋼,平均晶粒直徑為~70 μm。采用多向熱鍛工藝制備具有超細晶層狀304L不銹鋼,其具體操作步驟為:首先,將原始尺寸為20 mm×20 mm×20 mm的粗晶樣品在700 ℃恒溫加熱5 min,取出加熱的樣品,立即沿一個方向鍛打,使其厚度從20 mm降至15 mm;然后把樣品旋轉90°,沿另一個方向鍛打,使其形成一個接近正方形的長條;最后,沿正方形長條軸向鍛打樣品,使其鐓粗成原始的正方體形狀,進而完成第一個循環多向熱鍛過程。重復上述步驟熱鍛8道次后,樣品晶粒尺寸一般會獲得充分細化,為了得到層狀結構,最后還需要把正方形樣品沿任意一個方向鍛造成5 mm厚的薄片,具體相關介紹可參照本課題組先前文獻。將不銹鋼樣品切成20 mm×20 mm×2 mm的薄板用于旋轉摩擦實驗,其中超細晶層狀樣品的摩擦表面與制備薄片樣品的表面一致,在摩擦實驗之前,將304L不銹鋼樣品的測試表面用1200#的砂紙進行研磨,以獲得理想的光滑表面,避免表面粗糙對摩擦實驗的影響。對摩副采用直徑為6 mm的GCr15鋼球。

在室溫干燥環境下(相對濕度7.5%),利用MS-T3000多功能摩擦磨損實驗機對粗晶和超細晶層狀304L不銹鋼樣品進行球-盤干摩擦實驗。在400 r/min的恒定轉速下,所施載荷為5 N,旋轉半徑為5 mm,滑動試驗持續時間為60 min。在滑動過程中利用摩擦計上的應變表傳感器實時測量試樣的橫向力,計算機根據Amonton定律自動計算摩擦因數。通過每分鐘的平均數據得到摩擦因數曲線。在每次摩擦學測試之前,將304L不銹鋼樣品和GCr15球用酒精清洗30 min。旨在去除表面污染物的吸附,確保樣品制備步驟中的清潔性。

為了準確估算304L不銹鋼在摩擦學試驗后的磨損率。鋼的磨損率可根據公式計算:

=(×)

式中:為磨損率,為不銹鋼樣品的磨損體積,為所施載荷,為摩擦滑動的總距離。

為了分析304L不銹鋼在多向熱鍛工藝后可能發生的相變,進行X射線衍射測試(XRD,Bruker-AXS D8,Cu靶Kα射線),掃描角度范圍40°~100°,掃描速度6 (°)/min。TEM(TECNAI G2 20 LaB6,美國)被用以分析原始粗晶和熱鍛組織的結構。實驗過程中利用掃描電子顯微鏡(SEM,SIGMA-500,ZEISS,德國)和能譜儀(EDS)分析磨痕的微觀結構和形貌,用三維形貌輪廓儀測量不銹鋼的磨痕形貌和磨損體積。

3 結果與討論

3.1 微觀組織和硬度分析

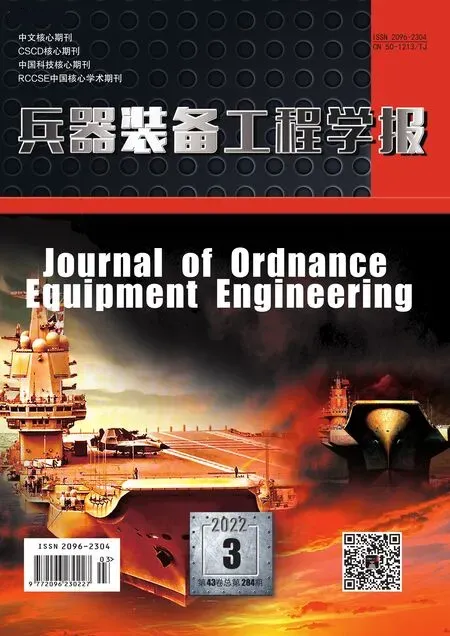

圖1表示原始和多向熱鍛處理后304L不銹鋼樣品的基本特征。從圖1(a)可以看出,原始304L不銹鋼是由粗大的單相奧氏體組成,平均晶粒直徑為~70 μm。經過多向熱鍛后,獲得平均厚度為400納米的超細晶層狀304L不銹鋼(圖1(b)),這是由于在700 ℃多向熱鍛過程中,原始粗晶304L不銹鋼不斷地進行變形再結晶,進而達到晶粒細化的效果。圖1(c)和(d)指出:超細晶層狀304L不銹鋼幾乎由單一的奧氏體構成,并包含有高密度的位錯。晶粒的細化和位錯密度的增加將使超細晶層狀304L不銹鋼的強度顯著增加,如圖2所示,超細晶層狀304L不銹鋼的顯微硬度為~312 HV,大約為粗晶樣品的2倍(~157 HV)。本實驗組先前的工作已經證實了該超細晶層狀結構組織不僅具有更高的硬度,同時其也具有優異的強度和塑性(屈服強度為~750 MPa、均勻延伸率為~39%)。

圖1 304L不銹鋼樣品原始粗晶的顯微組織(EBSD-IPF圖像)(a)、經多向熱鍛后的顯微組織(EBSD-IPF圖像)(b)、粗晶和超細晶層狀的XRD曲線(c)和經熱鍛后的TEM形貌(d)Fig.1 The basic characteristic of samples (a)is the EBSD-IPF map of coarse-grained 304 L sample;(b)is the the EBSD-IPF map of ultrafine-lamella 304L sample;(c)XRD curves of as-received and ultrafine-lamella 304L samples;(d)TEM image of the ultrafine-lamella 304L sample

圖2 粗晶樣品和超細晶層狀結構樣品的顯微硬度直方圖Fig.2 The comparison on the microhardness coarse-grained and ultrafine-lamella 304L samples

3.2 摩擦磨損性能分析

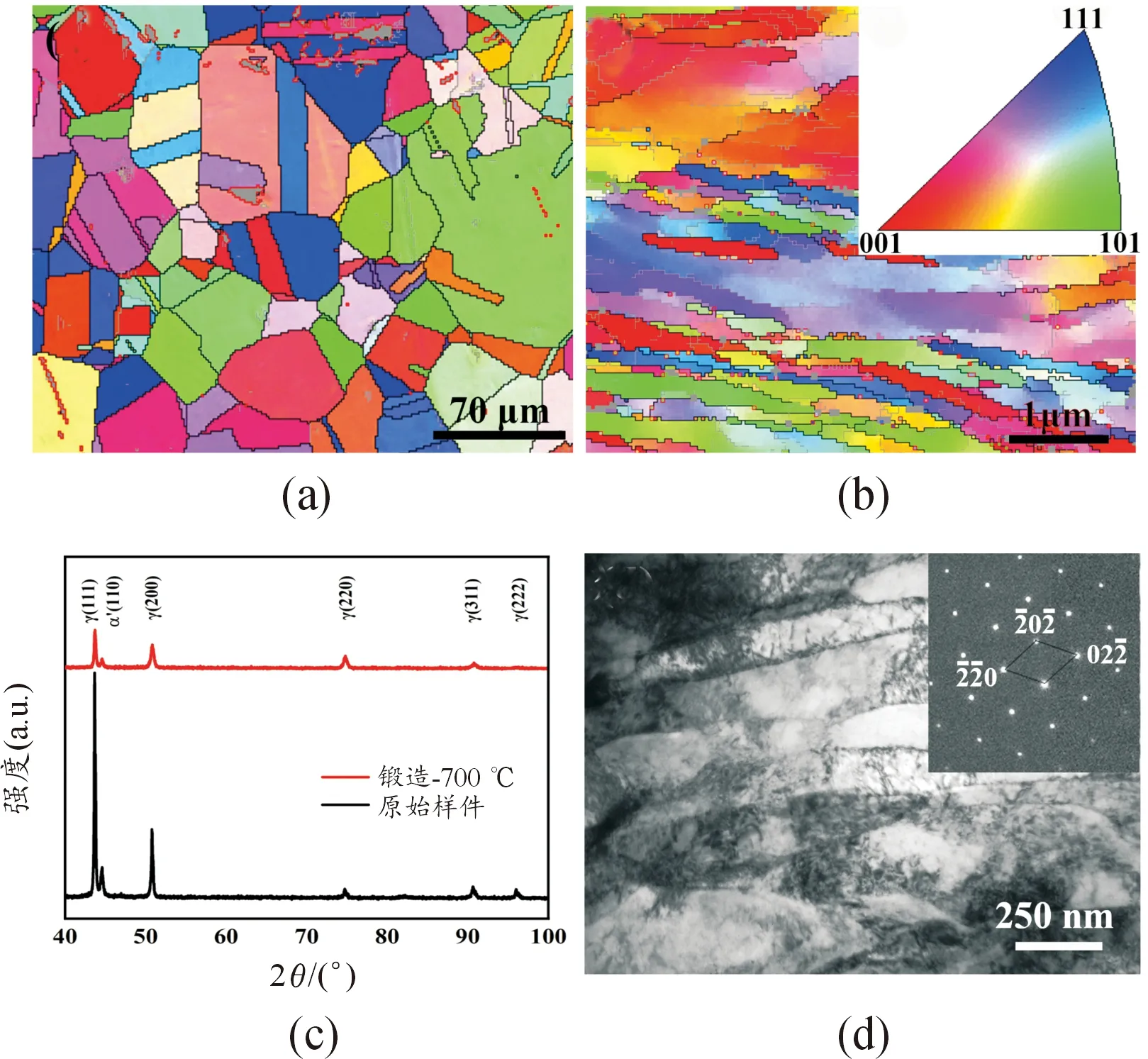

圖3(a)為粗晶304L不銹鋼和超細晶層狀304L不銹鋼分別與GCr15球組成摩擦副在干摩擦條件下的摩擦因數曲線。在開始階段,超細晶層狀304L不銹鋼的摩擦因數略低于粗晶304L不銹鋼,在15 min之前(跑合階段),粗晶304L不銹鋼和超細晶層狀304L不銹鋼的摩擦因數都逐漸增大,然后產生短暫的波動,最后趨于穩定。可見原始粗晶304L不銹鋼和超細晶層狀304L不銹鋼的摩擦因數在0.4~0.9之間波動。在15 min之后,摩擦因數趨于穩定,粗晶和超細晶樣品的平均摩擦因數見圖3(b)所示。從圖3可知,無論是粗晶樣品還是超細晶樣品,它們的摩擦因數都很相近。這主要是因為金屬材料在干摩擦條件下,缺乏潤滑機制,摩擦熱使得金屬對磨副之間的黏性增大,摩擦因數增大,無論是細晶還是粗晶狀態的摩擦因數都很高,且大致相近,后文中將對摩擦表面進行觀察,進一步分析其摩擦機理。

圖3 粗晶和超細晶層狀304L不銹鋼樣品分別與GCr15球組成摩擦副在干摩擦條件下的摩擦因數曲線(a)和穩定階段粗晶和超細晶樣品的平均摩擦因數直方圖(b)Fig.3 (a)The friction coefficients of coarse-grained and ultrafine-lamella 304L samples;(b)The average friction coefficients of coarse-grained and ultrafine-lamella 304L samples

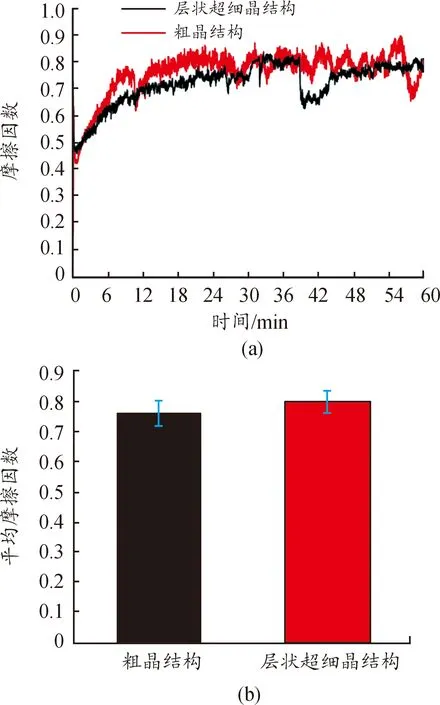

圖4為粗晶304L不銹鋼和超細晶層狀304L不銹鋼的三維磨痕形貌、磨痕截面曲線和磨損率相關結果。圖4(a)指出粗晶樣品磨痕的寬度和深度分別為~1 800 μm和~50 μm,圖4(b)指出超細晶樣品磨痕寬度和深度分別為~1150 μm和~40 μm。可見,粗晶磨痕寬度大約為超細晶磨痕的1.5倍。通過對粗晶和超細晶樣品磨痕截面曲線進行對比(圖4(c)),同樣可以獲得上述結果。值得指出的是,磨痕兩邊的物料堆積明顯不同,粗晶樣品兩端的物料堆積更加顯著,這說明粗晶樣品磨痕兩端發生嚴重的塑性變形,這是由于粗晶樣品本身較軟的緣故所致。為了準確評估材料的耐磨性能,對2種結構的樣品磨損率進行了計算,如圖4(d)所示,通過多向熱鍛獲得的超細晶層狀304L不銹鋼的磨損率為2.76×10mm,該數值約為粗晶樣品的63.7%(4.33×10mm)。這表明采用多向熱鍛工藝獲得的超細晶層狀結構顯著提高了304L不銹鋼的耐磨性能。先前的文獻曾報道,較硬材料在摩擦過程能有效降低磨損率,而較軟材料在摩擦過程中更易于產生磨損去除現象。磨損剝落對于金屬材料的抗磨損性能極其不利,大塊的黏著撕裂會造成金屬材料的迅速缺失,進而造成工件表面的磨損失效。因此,超細晶樣品比粗晶樣品具有更好的耐磨性。

圖4 粗晶和超細晶層狀304L不銹鋼磨痕的三維形貌(a)、(b),粗晶和超細晶層狀304L不銹鋼的磨痕截面曲線(c),粗晶和超細晶層狀304L不銹鋼的磨損率直方圖(d)Fig.4 (a)and (b)are the wear track topographies of the coarse-grained 304L and ultrafine-lamella 304 L samples,respectively;(c)Surface profiles across the wear tracks of the coarse-grained 304L and ultrafine-lamella 304L samples;(d)Wear volumes of the coarse-grained 304L and ultrafine-lamella 304L samples

3.3 磨損機制分析

圖5為粗晶和超細晶層狀304L不銹鋼磨損表面的顯微形貌和化學成分分析,通過SEM和EDS觀察,有助于闡明摩擦表面材料的去除過程和理解干摩擦過程中磨損機制的演變。干摩擦條件下,由于粗晶態材料本身較為柔軟,抗剪切能力較差,摩擦熱效應使得對磨副金屬材料之間黏性增大,相互擠壓的金屬在摩擦切應力的作用下很容易產生微裂紋、發生撕裂、造成黏著現象,最終導致嚴重黏著磨損失效(圖5(a)和5(c))。對于超細晶層狀結構304L不銹鋼而言,其具有較高的硬度(~312 HV),粗晶樣品的2倍,較高的硬度使得材料的撕裂效應減弱,磨痕表面表現出微弱的黏著現象,撕裂的微黏著金屬材料在對磨副界面不斷被研磨,進而與空氣中的氧氣發生氧化反應,形成氧化物顆粒,如圖5(b),5(d)和5(e)所示,微氧化磨損是一種弱于黏著磨損的材料磨損行為,這是超細晶層狀結構304L不銹鋼在干燥環境下具有較高耐磨性的主要原因。

圖5 不同放大倍數下粗晶304L不銹鋼(a)、(c)和超細晶層狀304L不銹鋼(b)、(d)磨痕形貌的SEM照片和相關化學成分分析(e)Fig.5 Analysis of SEM images and related chemical composition of wear tracks (a)and (c)are SEM images of the wear tracks of coarse-grained 304L sample;(b)and (d)are SEM images of the wear tracks of ultrafine-lamella 304L sample;(e)is the corresponding EDS mapping image of (d)

4 結論

1)多向熱鍛獲得超細晶層狀304L不銹鋼,其片層平均厚度約為~400 nm,顯微硬度為~312 HV,大約為粗晶樣品的2倍(~157 HV)。

2)原始粗晶304L不銹鋼的磨損率為4.33×10mm,超細晶層狀304L不銹鋼磨損率為2.76×10mm,超細晶層狀304L不銹鋼在干燥條件下優于粗晶態不銹鋼的抗摩擦抵抗性。

3)超細晶層狀304L不銹鋼具有更好的耐磨性,主要歸因于超細晶結構具有更高的硬度,磨損機制為較為緩和的微黏著磨損和微氧化磨損機制。