帶儲液氣液分離器的空氣源熱泵除霜系統研究

馬龍霞 劉孜璇 王灃浩,2 王志華,2 樓業春

(1 西安交通大學人居環境與建筑工程學院 西安 710049;2 西安交通大學大學建筑節能研究中心 西安 710049)

空氣源熱泵因其清潔、安全、便于維護而受到廣泛應用,但其在冬季供熱時,當室外空氣溫度為-7~5 ℃,相對濕度高于60%,室外蒸發器表面易結霜[1-2]。隨著霜層的累積,系統的供熱量和性能系數(coefficient of performance, COP)降低。為保障空氣源熱泵在低溫、高濕環境下的工作性能,必須周期性地進行除霜。根據除霜能量的來源,可將除霜方法分為[3]: 利用熱能使霜層融化的熱力除霜,如:電加熱除霜[4]、逆循環除霜[5]和熱氣旁通除霜[6],以及采用非加熱手段完成除霜的非熱力除霜,如:高壓電場除霜[7]和超聲波除霜[8]。目前普遍應用的是熱力除霜方法,其中逆循環除霜由于系統改造簡單、無需附加設備和特殊工藝,而成為最常用的一種熱力除霜方法[9-10]。

逆循環除霜存在壓縮機濕壓縮和除霜時間長的問題。為避免壓縮機濕壓縮,有學者在系統蒸發器后設置氣液分離器,利用重力原理使制冷劑進入壓縮機前進行氣液相分離,以避免液態制冷劑進入壓縮機[11]。A. Beaver等[12]將T形管式氣液分離器用于蒸氣壓縮式制冷系統中,以實現CO2跨臨界循環中蒸發器入口前的氣液相分離。胡記超等[13]開發了適應于小型R410A噴射式制冷系統的新型氣液分離器,并通過CFD方法研究結構參數對其分離效率的影響,結果表明,最優結構參數下氣液分離器的氣相分離效率可達到0.98。齊迪等[14]研究了氣液分離器的內部流場和壓力場,發現擋板和吸氣管口是壓損的主要原因,分別占總壓損的41.58%和29.52%,采用拱形面擋板和擴管吸氣管的優化方案后壓力損失降低31.35%,COP提高0.656%。Xu Xing等[15]采用實驗研究和CFD相結合的方法研究了進口流體速度、液位高低及分離器尺寸等對氣液旋流式分離器性能的影響,并探究了其在補氣式壓縮制冷系統中的應用,結果表明,入口速度較高時會引起較大的湍流,影響分離效果,分離器尺寸減至80%時存在最佳的系統性能。對于除霜時間長的問題,有研究表明,提高壓縮機吸氣溫度有利于壓縮機的穩定運行,且能延緩機組結霜[16]。美國橡樹嶺國家實驗室提出在氣液分離器內部設置電加熱器可以提高壓縮機的制冷劑吸排氣溫度與壓力,室外換熱器的結霜量也有所降低[17]。

以上分析表明,蒸發器后增設氣液分離器可以提高進入壓縮機的制冷劑干度,避免濕壓縮。為更好地解決逆循環除霜時間長的問題,提高逆循環除霜的系統性能,且能兼顧避免濕壓縮的問題,本文將傳統空氣源熱泵系統(原系統)的儲液器與氣液分離器耦合,提出一種帶儲液氣液分離器的空氣源熱泵除霜系統(新系統),并對其熱力學性能進行實驗研究。

1 儲液氣液分離器結構與系統原理

1.1 儲液氣液分離器結構

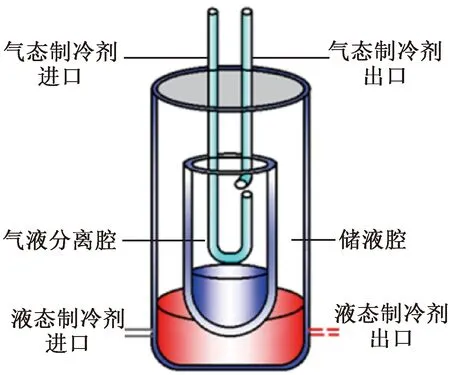

儲液氣液分離器結構如圖1所示,由氣態制冷劑進出口管、液態制冷劑進出口管、儲液腔、氣液分離腔組成。制熱時,儲液腔中的高溫高壓制冷劑與氣液分離腔中的低溫低壓制冷劑在儲液氣液分離器中發生熱量交換,使儲液腔中的制冷劑過冷,氣液分離腔中的制冷劑過熱,此時儲液氣液分離器相當于一個回熱器。除霜時,由于壓力差的作用使儲液器腔內的高溫高壓制冷劑被迅速壓入室內換熱器參與除霜循環,提高了系統的除霜效率。

圖1 儲液氣液分離器結構

1.2 原系統工作原理

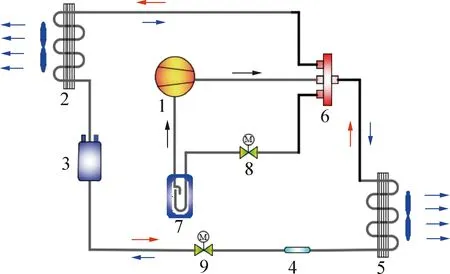

傳統空氣源熱泵系統工作原理如圖2所示。制熱時,經壓縮機(1)作用的高溫高壓制冷劑經四通換向閥(6)后在室內機(2)向房間放熱,放熱完成后制冷劑流經儲液器(3),在膨脹閥(4)中節流降壓,再進入室外機(5)吸收室外空氣中的熱量,經四通換向閥(6)在氣液分離器(7)中實現氣液兩相制冷劑分離,最后氣態制冷劑被吸入壓縮機繼續升溫升壓完成制熱循環。除霜時,四通換向閥換向,制冷劑逆向流動,制冷劑向室外放熱融化霜層,實現除霜。

1壓縮機;2室內機;3儲液器;4膨脹閥;5室外機;6四通換向閥;7氣液分離器;8,9電磁閥。

1.3 新系統原理

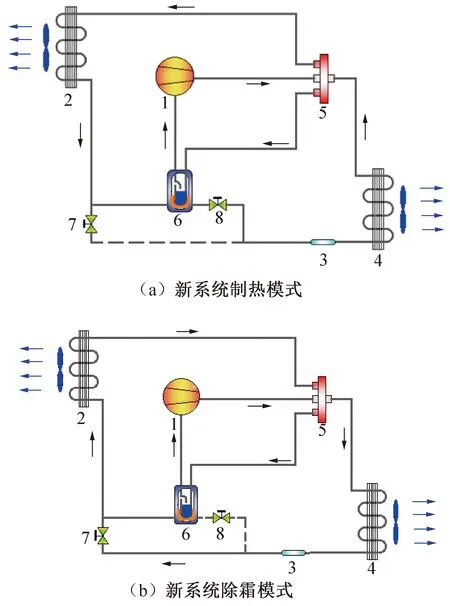

帶儲液氣液分離器的空氣源熱泵系統工作原理如圖3所示。制熱時,如圖3(a)所示,關閉閥(7),開啟閥(8)。制冷劑經壓縮機(1)作用為高溫高壓制冷劑,流經四通換向閥(5)進入室內機(2)放熱,冷卻后的制冷劑進入儲液氣液分離器(6)的儲液腔繼續向氣液分離腔中的低溫制冷劑放熱。從儲液氣液分離器(6)的液態制冷劑出口流出的制冷劑流經單向閥(8),在膨脹閥(3)中節流降壓后進入室外機(4)吸收室外空氣的熱量,再流經四通閥(5),進入儲液氣液分離器(6)的氣液分離腔,制冷劑在氣液分離腔中依靠重力作用實現氣液分離的同時吸收儲液腔中的熱量,這時就會有更多的液態制冷劑受熱汽化,氣液分離腔中的制冷劑過熱。過熱的氣態制冷劑返回到壓縮機參與下一個制熱循環。

1壓縮機;2室內機;3膨脹閥;4室外機;5四通換向閥;6儲液氣液分離器;7,8電磁閥。

除霜時,如圖3(b)所示,關閉閥(8),開啟閥(7),制冷劑經壓縮機(1)壓縮為高溫高壓的制冷劑,經過四通換向閥(5),進入室外機(4)放熱除霜,接著進入膨脹閥(3)節流降壓,此時儲液氣液分離器內管路壓力不變,外管路壓力降低,管路間形成的壓差使儲液氣液分離器儲液腔內的制冷劑被迅速壓入室內換熱器參與除霜循環,之后進入室內機(2)從室內房間吸熱,從室內機流出的制冷劑進入儲液氣液分離器(6)的氣液分離腔實現氣液分離器后,氣態的制冷劑被吸入壓縮機(1)參與下一個循環。

2 實驗原理

2.1 實驗臺搭建

為了研究新型空氣源熱泵系統的熱力學性能,搭建了新型空氣源熱泵系統與傳統空氣源熱泵系統性能對比實驗臺。實驗臺由新型空氣源熱泵系統(新系統)、傳統空氣源熱泵系統(原系統)、空氣處理機組、數據采集系統組成,實驗室布局如圖4所示,其中空氣處理機組為實驗提供所需實驗工況。實驗工況如表1所示。數據采集系統的測試范圍、型號和精度如表2所示。

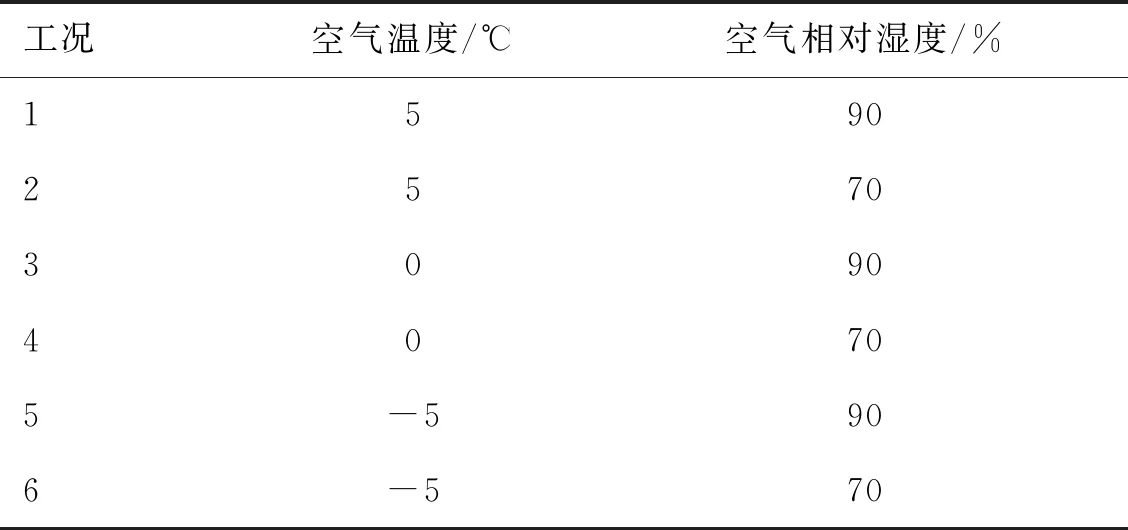

表1 實驗工況

表2 數據采集系統參數

2.2 除霜控制策略

本實驗所采用的除霜控制策略是實驗機自帶的積霜除霜自動控制方法,該方法是根據翅片積霜時間和是否已積霜作為依據判斷熱泵系統是否需要進行除霜。進入積霜要滿足以下條件:1)壓縮機運行時間大于除霜開機時間;2)單元出水溫度大于退出除霜出水溫度(15 ℃);3)正在除霜壓縮機數小于除霜百分數與總壓縮機數的乘積;4)翅片溫度小于等于允許除霜翅溫(-2 ℃);5)環境溫度小于等于允許除霜環溫(12 ℃)。是否已積霜是根據環境溫度、翅片溫度、環翅溫差等指標智能判斷。當環翅差即環境溫度和翅片溫度的差值變化4 ℃(中度結霜溫差)且累計積霜運行時間大于等于除霜間隔時,判斷系統為持續中度結霜;當環翅差變化超過6 ℃(重度結霜溫差)時,判斷系統為重度結霜,以上任意條件滿足時,系統進入除霜。退出除霜的判斷依據是:當除霜運行時間超過設定時間值時,系統退出除霜;若小于設定的時間值,則判斷壓縮機系統是否為高壓,若是則系統停機,否則判斷翅片溫度與退出除霜翅溫和退出除霜偏差之和的關系,若翅片溫度大于等于退出除霜翅溫與退出除霜偏差之和,則系統停機,反之繼續判斷翅片溫度和退出除霜翅溫的關系,若任一壓縮機系統的翅片溫度大于等于退出除霜翅溫,則系統退出除霜,反之回到時間設定值,繼續循環。

2.3 不確定度分析

為表征實驗數據在實驗測試過程中產生的誤差,引入不確定度分析。在實驗研究中,主要針對室內機進口水溫、出口水溫以及循環流量、熱泵機組功率、水泵功率和風機功率進行實驗測試,并基于以上參數對系統制熱量和性能系數進行計算:

|Qh|=cp,wmw(Tin-Tout)

(1)

Wtotal=Wcom+Wpump+Wfan

(2)

(3)

式中:|Qh| 為機組制熱量的絕對值,kW;cp,w為水的熱熔,kJ/(kg·K);mw為水的循環流量,kg/s;Tin為室內機進口溫度,℃;Tout為室內機出口溫度,℃;Wtotal為總功率,kW;Wcom為壓縮機功率,kW;Wpump為水泵功率,kW;Wfan為風機功率,kW;COP為系統性能系數。

根據不確定度的分析方法[18],系統制熱量和性能系數的不確定度如下式所示:

ΔQh=

(4)

ΔCOP=

(5)

由表2可知,溫度測試存在的最大誤差為±0.1%,流量測試存在的最大相對誤差為±3%,功率測試存在的最大相對誤差為±0.1%。經計算,實驗所得系統制熱量的最大相對不確定度為±1.02%,COP的最大相對不確定度為±1.03%,均在誤差范圍內。

3 實驗結果

3.1 結霜情況

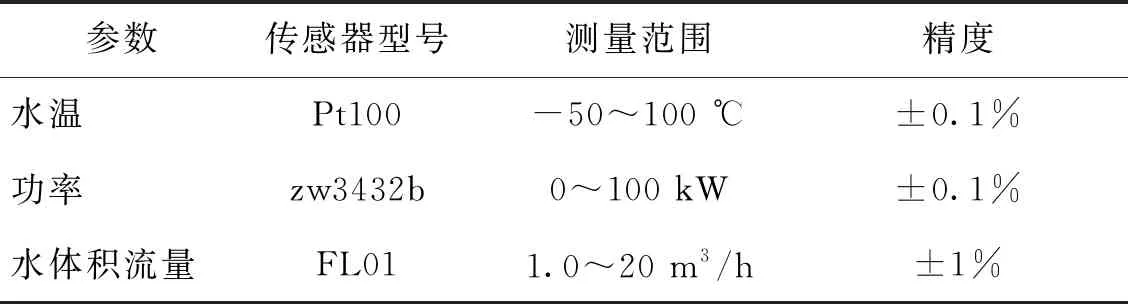

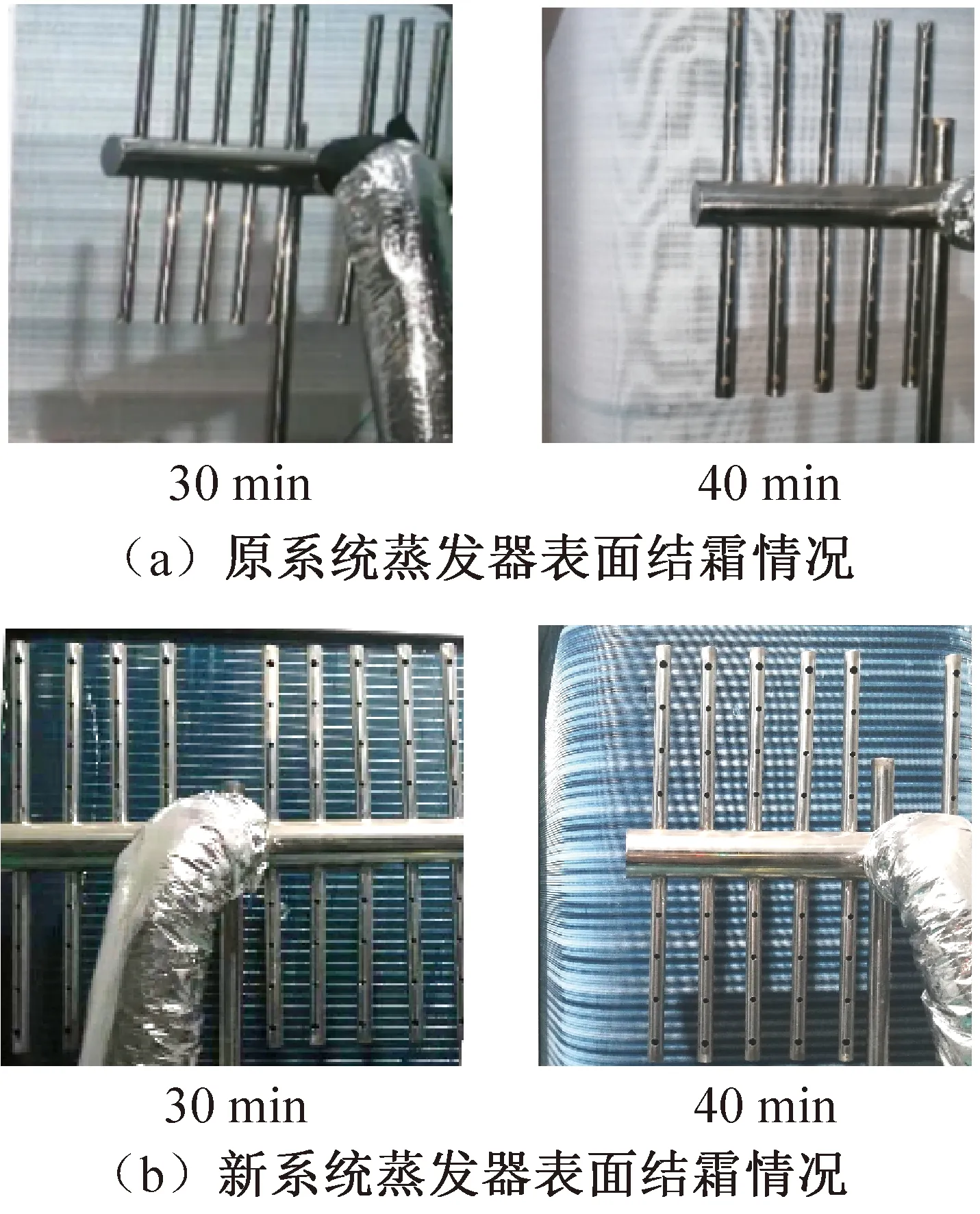

在干球溫度為5 ℃、空氣相對濕度為90%的工況下,原系統與新系統蒸發器表面結霜情況如圖5所示。原系統從達到工況點到開始除霜共運行33 min,達到工況點20 min后,如圖5(a)所示,能夠觀察到蒸發器表面的霜層。達到工況點30 min,結霜面積更大,霜層更厚。新系統從達到工況點到開始除霜共運行87 min,如圖5(b)所示,達到工況點60 min后可以觀察到蒸發器表面結霜,在前20 min和30 min內,蒸發器翅片表面未結霜。在此工況下,新系統延緩結霜40 min。

圖5 環境溫度5 ℃,相對濕度90%實驗工況蒸發器表面結霜情況

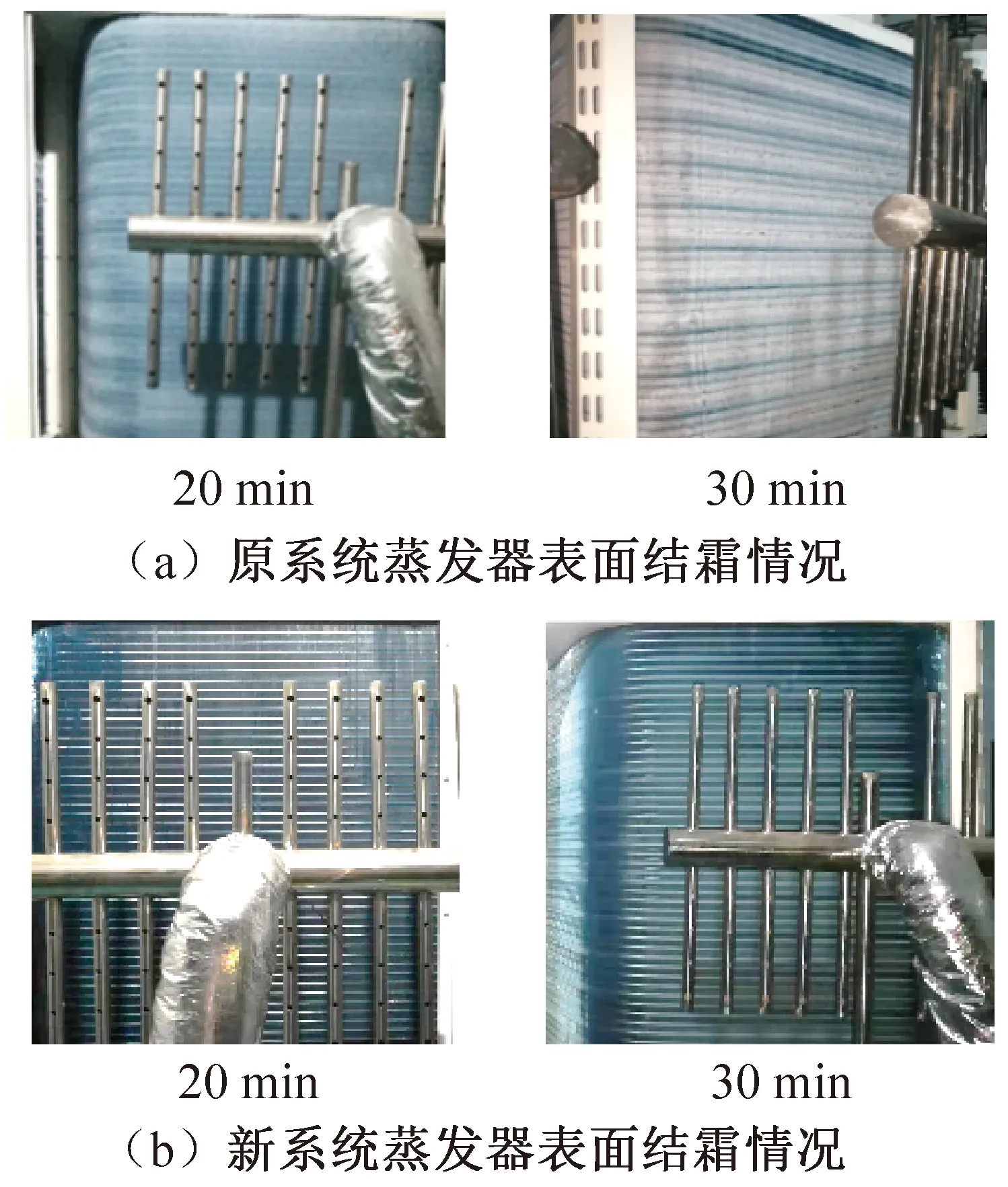

在干球溫度為5 ℃、空氣相對濕度為70%的工況下,原系統與新系統蒸發器表面結霜情況如圖6所示。原系統從達到工況點到開始除霜共運行21 min,達到工況點10 min蒸發器表面霜層較薄,在20 min時霜層較為明顯,如圖6(a)所示。新系統從達到工況點到開始除霜共運行86 min,達到工況點73 min后可以觀察到設備上形成了較明顯的霜層,在前10 min和20 min內,如圖6(b)所示,蒸發器表面未結霜。在此工況下,新系統延緩結霜53 min。

圖6 環境溫度5 ℃,相對濕度70%實驗工況蒸發器表面結霜情況

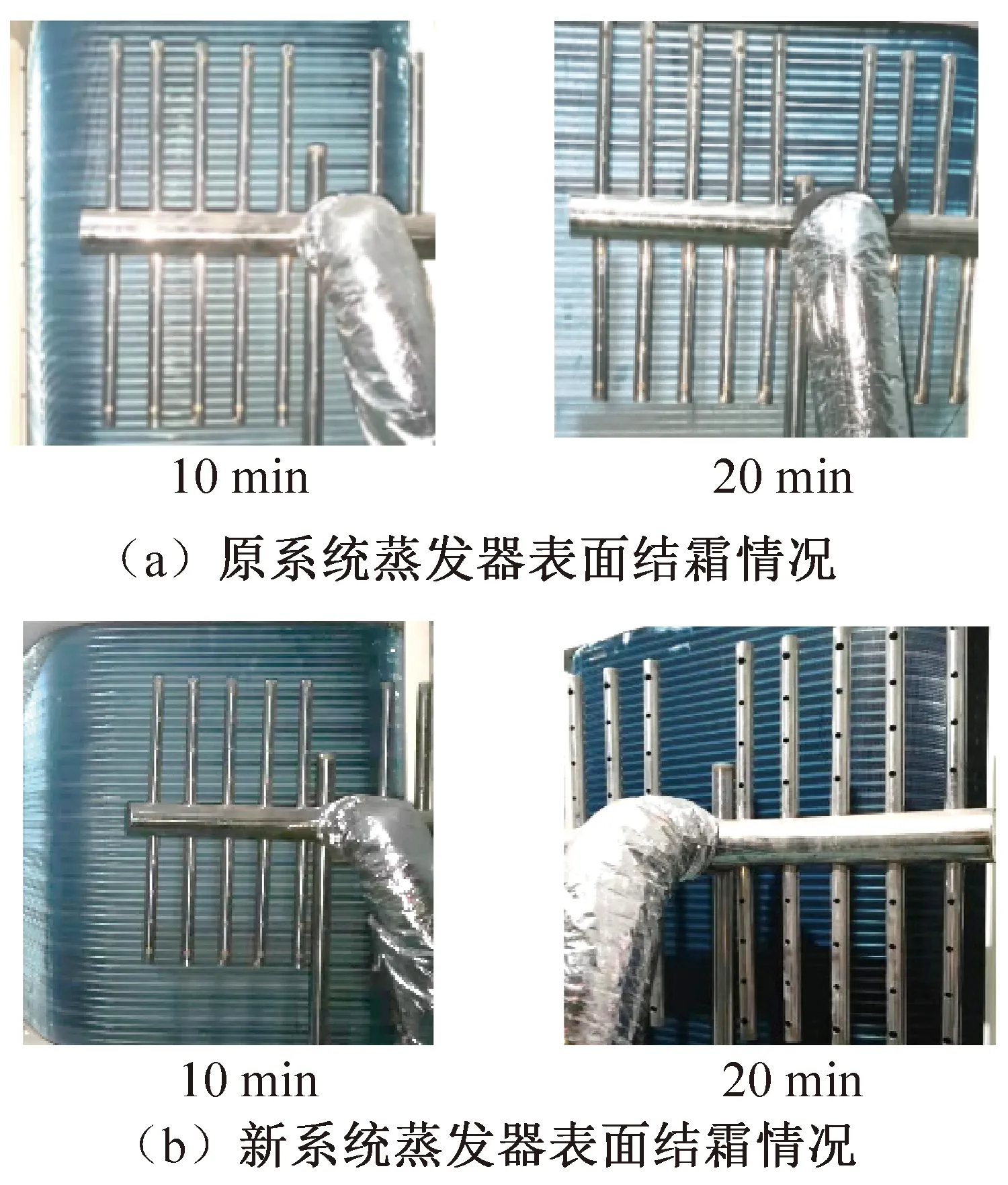

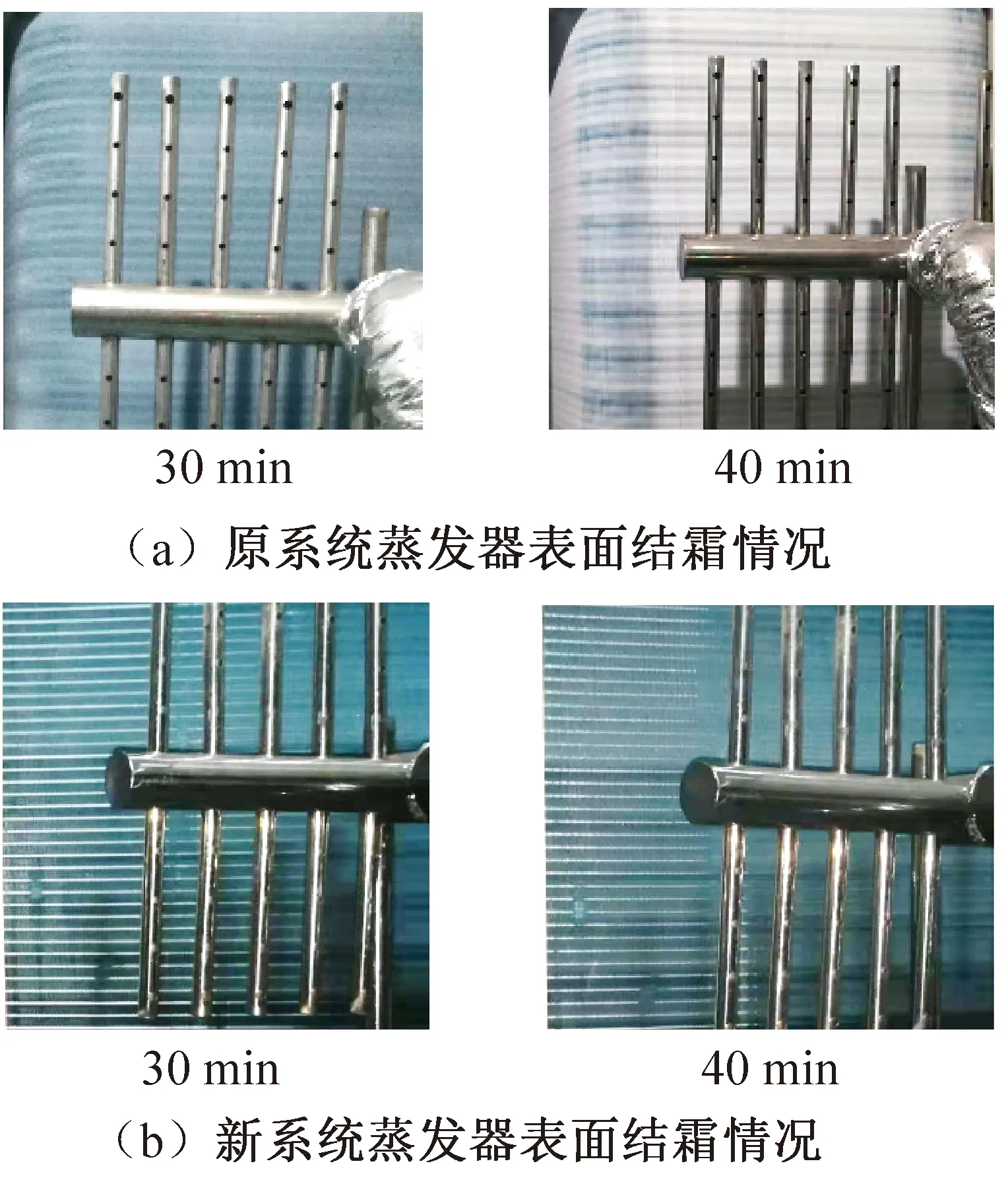

在干球溫度為-5 ℃、相對濕度為90%的工況下,機組蒸發器表面結霜情況如圖7所示。原機組從達到工況點到開始除霜共運行50 min,達到工況點9 min后即可觀察到蒸發器表面的霜層,機組運行40 min后,霜層變厚,完全覆蓋在換熱器的表面。新機組從達到工況點到開始除霜共運行171 min,達到工況點34 min后可以觀察到表面的較薄的霜層,但在相同的時間段內,相比于原系統,可以觀察到新系統蒸發器表面的霜層更薄,生長速度更慢。在此工況下,新系統延緩結霜25 min。

圖7 環境溫度-5 ℃,相對濕度90%實驗工況蒸發器表面結霜情況

在干球溫度為0 ℃、相對濕度為90%的工況下,機組蒸發器表面結霜情況如圖8所示。原機組從達到工況點到開始除霜共運行20 min,達到工況點時蒸發器翅片表面已覆蓋有較薄的霜層,這是由于機組從開機到工況點已運行73 min,且環境濕度較高,調節工況時,逐漸達到霜層生長條件,隨著時間的增長霜層變厚,基本覆蓋翅片表面。新機組從達到工況點到開始除霜共運行40 min,達到工況點25 min后蒸發器表面出現較薄的霜層,隨著時間增長,霜層形態發生變化,厚度變大。在此工況下,新系統延緩結霜25 min。

圖8 環境溫度0 ℃,相對濕度90%實驗工況蒸發器表面結霜情況

通過以上研究發現,同一工況下新系統的結霜速率相比于原系統更慢,供熱時間更長。新系統可有效延緩結霜,最長可延緩結霜53 min,且在同一干球溫度,相對濕度越大,結霜越明顯。這是由于儲液氣液分離器的儲液腔中的高溫高壓制冷劑與氣液分離腔中的低溫低壓制冷劑發生熱交換,使氣液分離腔中的液態制冷劑汽化參與循環,系統的有效制冷劑循環流量提高,蒸發溫度提高。

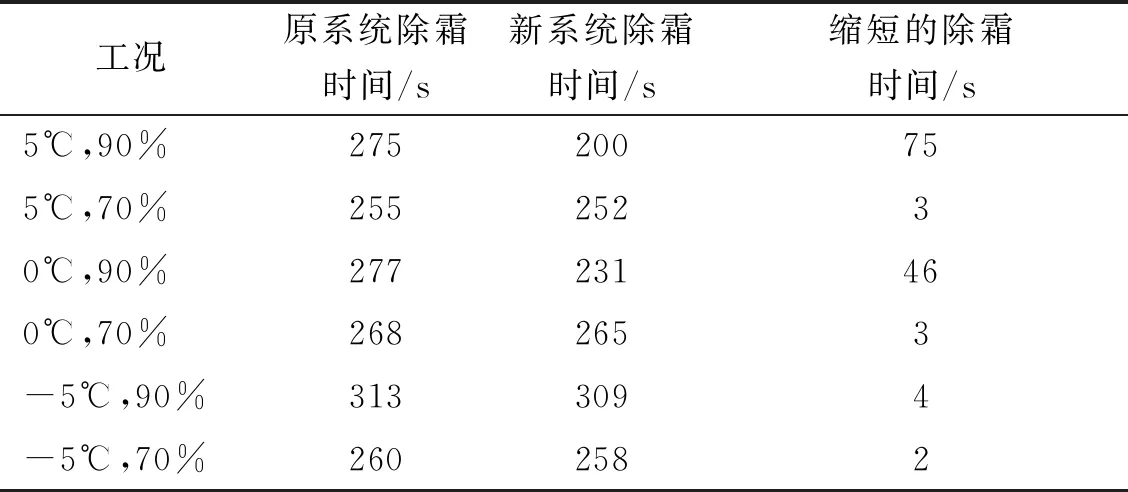

3.2 除霜時間

表3所示為新系統與原系統除霜時間對比。可以看到6組實驗工況下,新系統除霜時間均短于原系統,尤其在室外空氣溫度為5 ℃、相對濕度為90%和室外空氣溫度為0 ℃、相對濕度為90%工況下,新系統比原系統除霜時間分別縮短75 s和46 s。這是由于逆循環除霜四通閥換向,儲液氣液分離器內管路壓力不變,外管路壓力降低,管路間形成的壓差使儲液氣液分離器中儲液腔內的制冷劑被迅速壓出參與除霜循環,提高了除霜時系統的制冷劑流量。

表3 新/原系統除霜時間對比

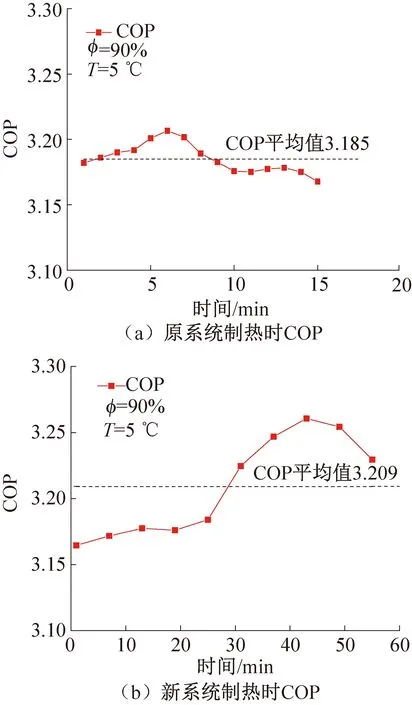

3.3 COP

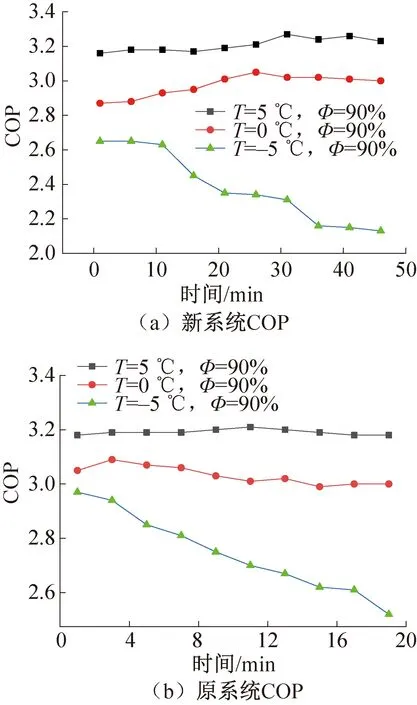

在干球溫度為5 ℃、相對濕度為90%的工況下,原機組與新機組在制熱時的COP變化如圖9所示。由圖9可知,原系統和新系統的COP隨時間的增長先增大后逐漸下降,原系統COP最小值為3.17,最大值為3.21,變化幅度較小,新系統COP在3.16~3.27之間變化。新系統COP平均值為3.209,比原系統COP平均值3.185高0.024,且新系統的供熱時間長。新系統從達到工況到蒸發器表面開始結霜共運行52 min,而原系統制熱運行17 min,因此在該實驗工況下,與原系統相比,新系統的COP有所提升。

圖9 制熱階段新/原系統COP變化

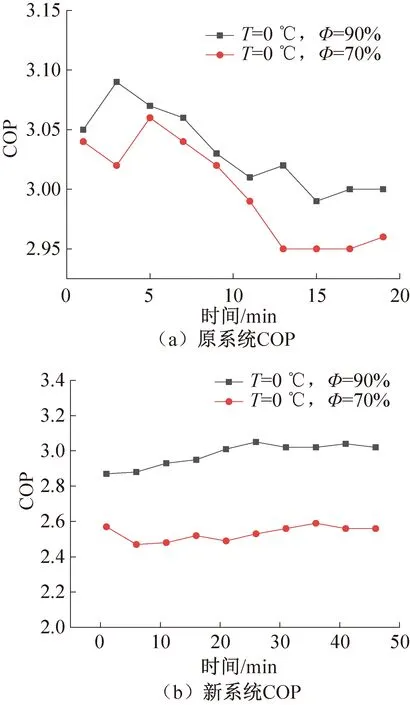

在空氣相對濕度為90%,干球溫度分別為5、0、-5 ℃的工況下,新/原系統COP變化如圖10所示。相對濕度一定時,干球溫度越低,系統COP越小。在干球溫度為0 ℃,相對濕度分別為90%、70%的工況下,分析空氣相對濕度對機組COP的影響,如圖11所示。由圖11可知,干球溫度一定時,空氣的相對濕度越大,機組的COP越高[17]。這是由于濕度變大時,空氣中形成較薄的一層水膜,增強了制冷劑側與機組翅片表面之間的換熱,進而提高了系統的COP。但相對濕度過大,蒸發器表面在低溫高濕的環境下容易結霜,且蒸發器表面凝露水的厚度增長也會增加空氣側的熱阻,因此空氣的相對濕度不宜過高,一般不宜超過80%[19]。

圖10 同相對濕度,不同干球溫度下新/原系統COP變化

圖11 同干球溫度,不同相對濕度下新/原系統COP變化

3.4 制熱量

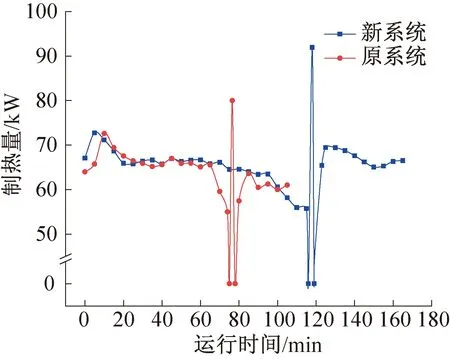

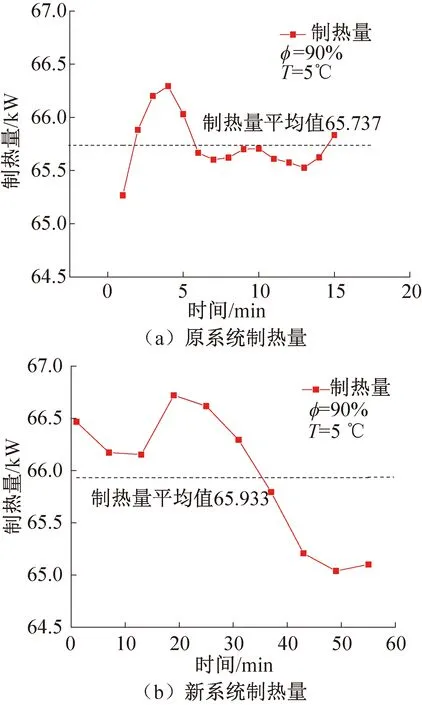

以干球溫度為5 ℃、空氣相對濕度為90%的工況為例,分析機組制熱量的變化,整個除霜周期內機組制熱量的變化如圖12所示。由圖12可知,新系統經歷制熱-除霜-恢復周期(一個周期)需要的時間為167 min,制熱時間為86 min;原系統一個周期為108 min,制熱時間為44 min。新系統的制熱時間比原系統長42 min,能夠有效延緩結霜。新系統與原系統在一個周期內制熱量的變化趨勢類似,蒸發器表面結霜后,制熱量的下降速率逐漸變快,此時霜層影響了系統的正常運行,機組開啟逆循環除霜,期間壓縮機停機兩次,此時制熱量為0,除霜結束后,制熱量逐漸升高并趨于平緩。為了更加定性的分析制熱量的變化,選取供熱時的新原系統制熱量,如圖13所示。由圖13(a)可知,原系統的制熱量先增大后逐漸減小,從65.4 kW升至66.5 kW后降低,再在65.53~65.81 kW之間波動,變化幅度較小。由圖13(b)可知,新系統制熱量由66.54 kW降至66 kW,再升至66.77 kW后緩慢下降,制熱量的平均值為65.933,略高于原系統制熱量的平均值65.737,與原系統相比,新系統的制熱運行時間雖然較長,但在制熱時間前36 min內,制熱量均高于65.933 kW,因此制熱量平均值高于原系統制熱量平均值65.737。在本實驗范圍內,新系統在制熱階段的制熱量有所提升。

圖12 制熱-除霜-恢復周期內機組制熱量隨時間變化

圖13 制熱階段新/原系統制熱量隨時間變化

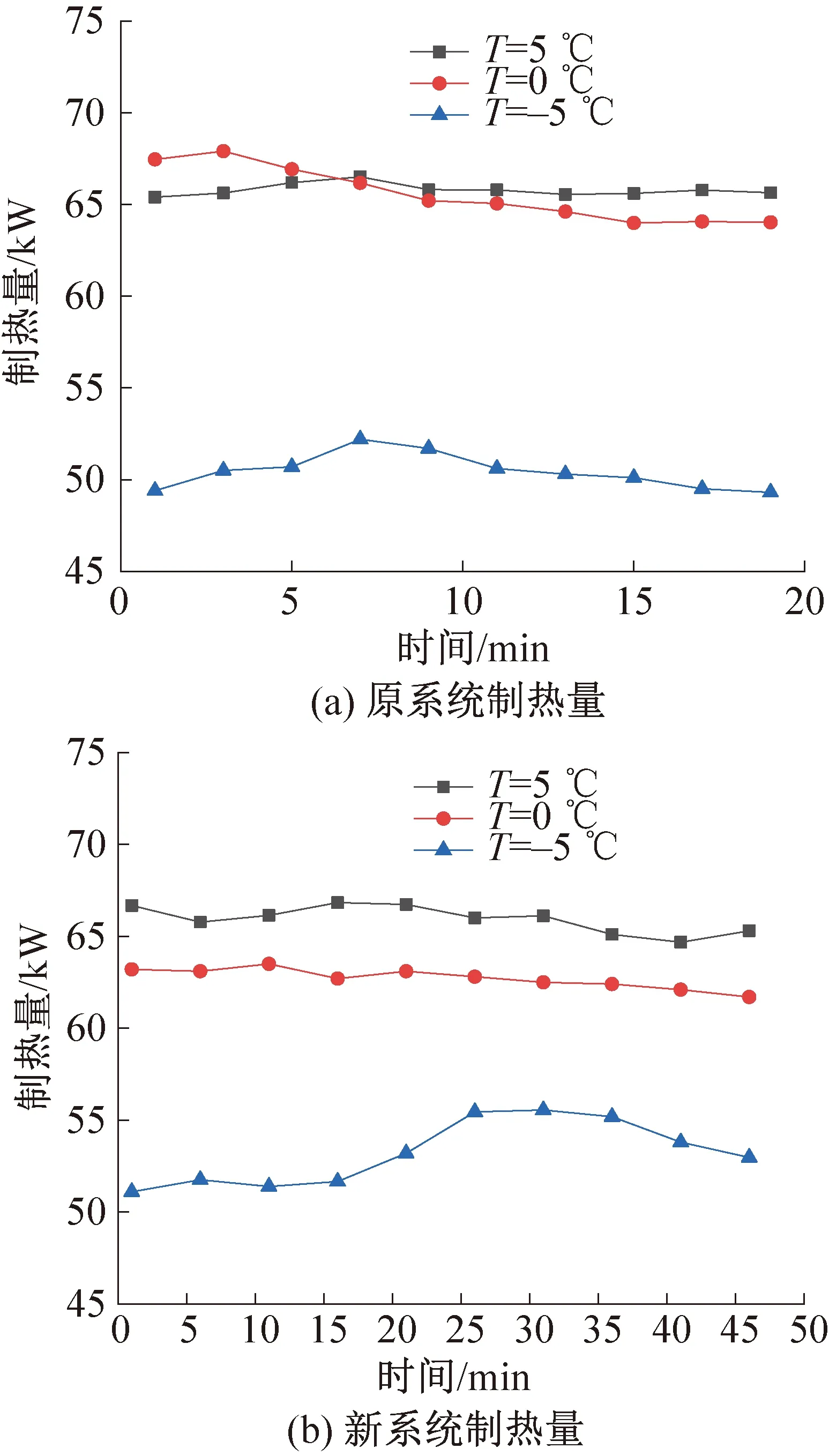

相對濕度為90%,干球溫度分別為5、0、-5 ℃的工況下,環境干球溫度對機組制熱量的變化影響如圖14所示。相對濕度一定時,干球溫度為-5 ℃時機組的制熱量顯著低于干球溫度為0 ℃和5 ℃的機組制熱量,3個工況下制熱量的整體趨勢均先增大后緩慢減少。圖14(a)所示為原系統制熱量隨時間的變化,可知在系統運行前期,環境溫度為0 ℃的機組制熱量比環境溫度為5 ℃時的機組制熱量大,從67.49 kW升至67.90 kW后逐漸降低。這是由于環境溫度越低時,機組開機運行的初始過熱度也越小,隨著制熱的運行,過熱度的降幅越大,在過熱度大于0 ℃時,制冷劑的質量流量會隨著蒸發器過熱度的降低而升高[20],因為此時水進入冷凝器溫度會變高,蒸發壓力升高,制冷劑氣體的密度變大,所以制冷劑的循環流量升高,系統制熱量升高。在過熱度降至0 ℃時,會有少量液態制冷劑進入壓縮機,使壓縮機濕壓縮,壓縮機的容積效率降低,運行效能受到影響,制冷劑的有效循環量會逐漸減少,隨著制熱的運行,系統制熱量逐漸降低。圖14(b)所示為新系統制熱量隨時間的變化,在干球溫度為0 ℃和5 ℃時,機組的制熱量變化波動小,且制熱量高于原系統的制熱量,是由于溫度和壓力均較高的制冷劑液體與溫度壓力較低的制冷劑氣體在儲液氣液分離器中發生熱交換,制冷劑氣體過熱,氣液分離器腔中的液態制冷劑吸收熱量汽化參與循環,提高了系統有效制冷劑的流量,提升了系統的效能。

圖14 同相對濕度(φ=90%),不同干球溫度下新/原系統制熱量變化

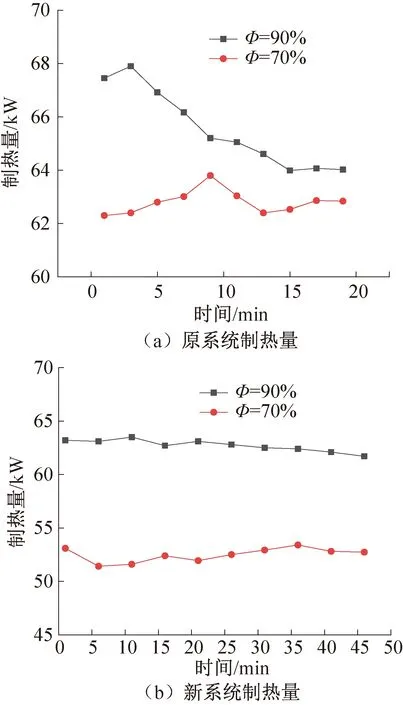

以干球溫度為0 ℃,相對濕度分別為90%、70%的工況為例,分析空氣相對濕度對機組制熱量的影響,如圖15所示。干球溫度一定時,空氣相對濕度越大,機組制熱量越高,制熱量隨著時間的增長先增大后降低。由圖15(a)可知,干球溫度為0 ℃,空氣相對濕度為90%時,原系統制熱量最大值為67.9 kW,最小值為63.7 kW,空氣相對濕度為70%時,原系統制熱量由55.3 kW升至56.5 kW,再逐漸降低。由圖15(b)可知,相對濕度為90%時,新系統制熱量在65.2~67.1 kW之間變化,相對濕度為70%時,機組制熱量在55.45~56.7 kW之間變化。空氣相對濕度變大,機組表面會形成一層水膜,傳熱面積增大,此時蒸發壓力會降低,壓縮機的吸氣溫度也會下降,系統的COP和制熱量增大。

圖15 同干球溫度(0 ℃),不同相對濕度下新/原系統制熱量變化

4 結論

結合空氣源熱泵高效、環保、安裝方便的優點,為提升逆循環除霜空氣源熱泵系統性能,本文提出一種耦合儲液氣液分離器的空氣源熱泵除霜系統。通過實驗對比研究了6組工況下該系統與傳統空氣源熱泵的熱力學性能,得到如下結論:

1)在一個制熱-除霜-恢復周期內耦合儲液氣液分離器的新型空氣源熱泵系統的供熱時間比原系統長,最大可超過53 min,能夠有效延緩結霜。

2)新系統能夠縮短除霜時間,最大可縮短75 s。

3)在干球溫度為5 ℃、相對濕度90%工況下,該系統制熱時的COP平均值比原系統高0.024,制熱量平均值比原系統高0.196 kW。