專用汽車模塊化液壓動力總成方案探析

孟憲波 孫強

關鍵詞:低頻振動 動平衡 階次

1前言

我國正處在經濟高速發展時期,在國家正確的方針指引及政策扶持下,與世界發達國家的距離正逐漸縮小。突如其來的疫情,給全世界經濟體帶來了沉重的打擊,然而我國率先做出的一些有效舉措很快克服了疫情,這給我國經濟發展提供了很大的空間,實現了在世界經濟格局中的彎道超車。2020年我國GDP首次突破百萬億。快速發展的經濟需要有全部行業的同時高速發展,我國基建、運輸、工程及制造等行業作為中堅力量功不可沒。一個國家的發達程度不光在于其國內GDP總量的高低,一個重要的指標是其自動化、機械化作業程度的高低,以及對勞動力的解放程度。同時國家發展的主要目的是改善人民的生活環境及提高人民的幸福指數。因此,我國也推行了大量的惠民政策,其中城鄉環衛一體化的推廣尤為顯著,徹底打破了以前城鄉外貌的差距。當然,這一切政策的落地及實施都離不開機械化的不斷提升,尤其是專用設備的支撐。

在我國發展初期,我國機械發展的主要方向是滿足生產的基本需求,很多行業及工作還需要大量的人力去完成,相對發達國家來說我國專用設備數量較低,專用汽車間的差距尤為突出。我國專用汽車起步較晚,到20世紀80年代中期才形成了獨立的專用汽車生產經營體系,經過多年的滾動發展,目前雖然已具有一定的規模,成為汽車工業的重要分支。但其品種較少,專用汽車占載貨汽車比例低。目前,發達國家專用車保有量已占到載貨運輸車保有量的80%以上,而我國則依然在25%的水平線上徘徊。

近幾年我國各類車輛出現爆發式增長,尤其以乘用車和商用車為代表,2020年我國汽車產銷量居全球第一,產銷量均已超過2500萬輛。隨著車輛數量的不斷增長,車輛對環境造成的影響也越來越嚴重。據相關統計,交通運輸行業產生的尾氣污染占大氣污染的比例已高達26%。在我國積極倡導碳達峰、碳中和的戰略目標下,降低車輛尾氣污染排放是我國車輛未來發展的一個重要方向。

2我國專用汽車的發展現狀

我國專用汽車整體設計水平較美、德、日等發達國家還有很大的差距,可靠性及經濟性相對較低,尤其是在機、電、氣、液一體化、自動化及智能化技術應用方面。加上國內機械制造企業水平參差不齊,部分小企業自主研發能力較低,只能在產品上進行低端的模仿及仿制,造成了專用車相對于乘用車、商用車市場更為混亂的局面。很多功能單一、簡單組合的專用車的出現,無形之中造成了大量的資源浪費,制約了我國專用車行業的發展。

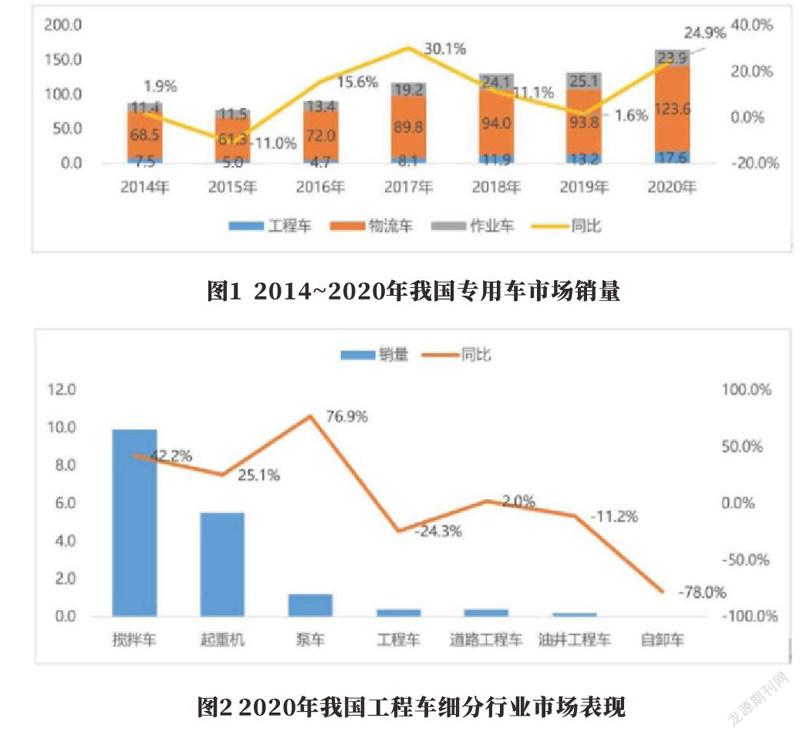

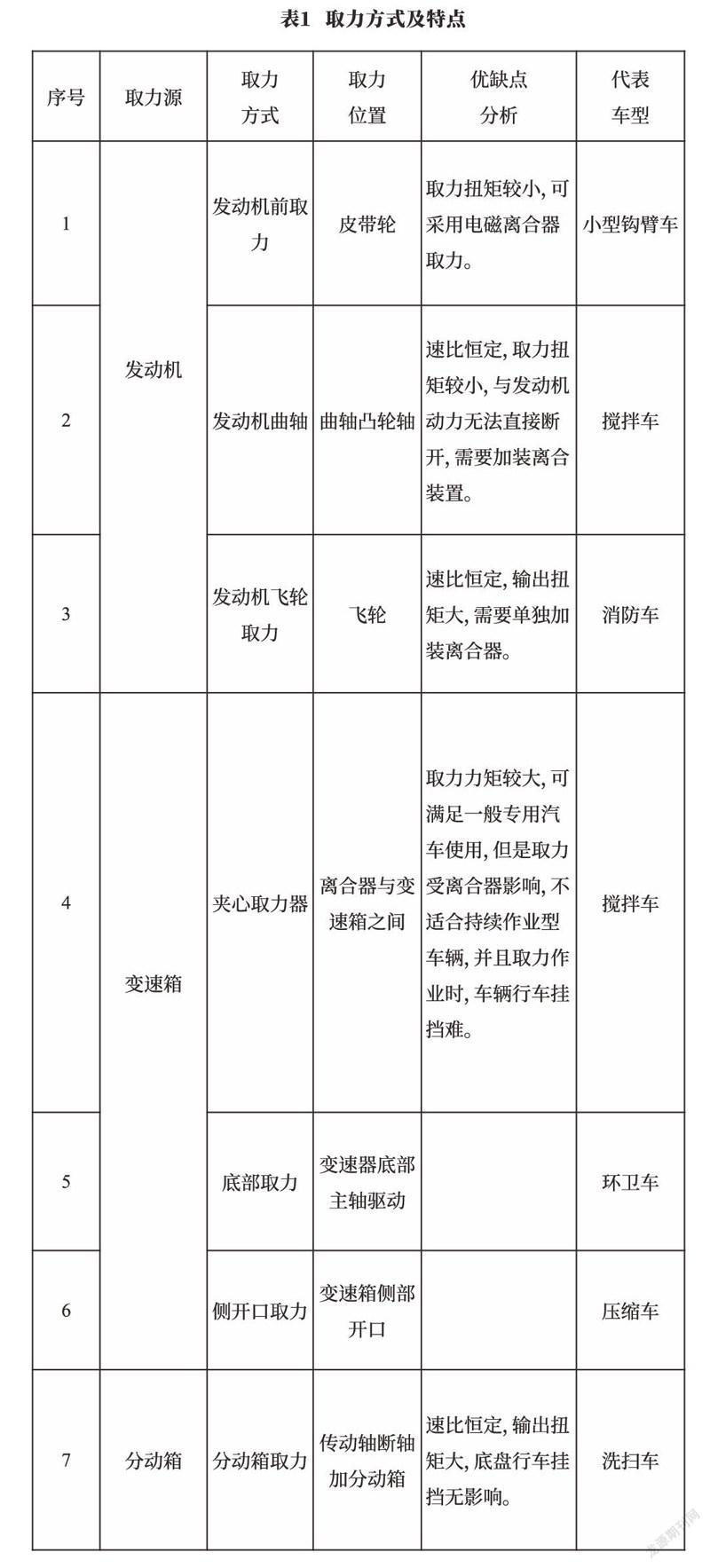

隨著國家對專用車市場的規范及一系列的標準、法規的出臺,專用車的發展慢慢規范起來,同時國內各大企業相繼參與到這個行業中,市場競爭發展的良好態勢開始呈現,近幾年專用車的銷量也在穩步增長。其中2020年我國專用車市場銷量達到了165.1萬輛,同比提升了24.9%(圖1)。通過圖1可以看出,我國專用車的種類占比偏斜嚴重,物流車占整個專用車份額高達75%。這主要是因為物流車制造門檻低,不需要底盤與上裝協同作業,上裝的制作技術低,因此整車成本較低,用戶的認可度較高。但是,我國工程、建筑、公路及城鄉的快速發展,需要大量的工程與作業車輛的支撐。如圖2所示,工程車中目前占比最大的是攪拌車,這種車輛主要服務于城市建筑的建造。

3專用汽車上裝動力源及控制方式

工程類車輛及作業類車輛的上裝都需要有大量的動力去滿足特種工作的需求,例如環衛車、攪拌車、消防車、隨車起重機等車輛,要求上裝必須有充足的動力來源,既能實現整車的快速轉場,又能實現車輛的特殊作業功能。目前此類車輛上裝動力來源主要有以下幾種方式。

3.1上裝動力源

3.1.1取力于底盤動力

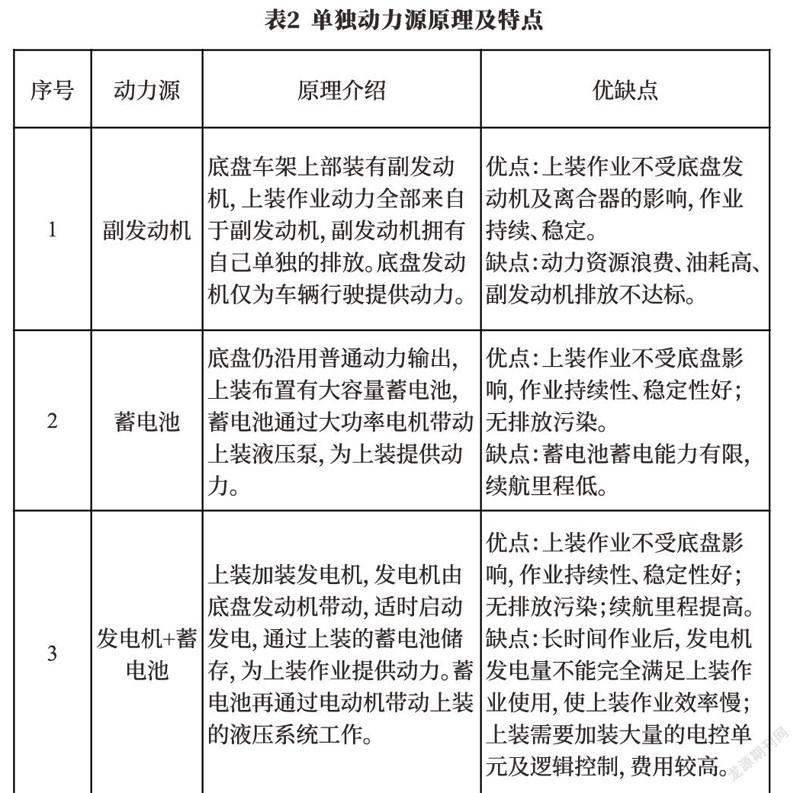

這種方式主要是通過發動機取力方式或者變速箱的取力方式,還有在底盤變速箱到后橋之間采用斷軸加分動箱的取力方式。如表1所示,每種取力方式都有各自的優缺點和適用的車型。

通過表1可以看出現有的取力方式有多種多樣,可以滿足各類車輛的使用,然而此類取力方式的動力源尋其根源還是來自于底盤發動機,因此底盤發動機轉速對于上裝的作業有著較大的影響。通過變速箱開口取力的方式,會受到離合器狀態的影響,因此對于需要持續性穩定作業的車輛來說受到很大的限制。分動箱式的取力方式可以提供多個取力接口,裝有多個取力泵,為復雜的上裝作業提供更多的動力,然而分動箱本身也是需要離合控制的,這就使得作業時的駕駛很繁瑣。

3.1.2單獨動力源

近年來,國內眾多種類專用車蓬勃發展,例如洗掃車、抑塵車、高壓清洗車等環境清潔類車輛。這類車輛上裝需求功率較大,并且需要持續穩定的作業,上述所說的底盤取力的方式就不適用于此類車輛。因此,上裝各種獨立的動力單元被應用到車輛中,目前常見的專用車獨立動力源方式及其特點如表2所示。

通過上述方案介紹,雖然上裝作業受底盤發動機和離合器影響的問題得到解決,但是因加裝動力源帶來的問題更加難以解決。

3.2控制方式

專用汽車的控制方式也是多種多樣,同一類車同一種車型的控制方式不同廠家各不相同,統一性較差,控制方式及原理也各不相同,這就給使用、維護及可替換性造成了很大的困難。目前專用車的控制方式大致可分為以下幾種形式:

a.手動機械式控制:采用推拉鎖、推拉桿及其他連桿機構直接驅動上裝多路閥,以實現上裝的作業動作。這種控制方式成本較低,但是整車布置較為復雜,沒有邏輯控制,智能化較低。

b.上裝獨立電控:上裝安裝有單獨的控制單元,在駕駛室內單獨裝有控制器,但是與底盤沒有交集。這種控制方式操作方便,上裝可加裝各種邏輯控制,防止出現操作失誤造成的危險。但是需要單獨加裝控制單元,并且與底盤無法聯合控制,無法實現底盤與上裝的協同。

在對現在專用車市場動力源及取力方式的介紹后不難發現,雖然目前眾多專用車都有自己的取力方式及動力控制方式,但是卻造成了市場的混亂以及資源的浪費。

4模塊化液壓動力總成方案

針對目前專用車市場存在的上述系列問題,我們可以看出,專用汽車的幾大模塊分為動力源、控制單元模塊、上裝液壓模塊、底盤行走模塊,其核心問題在于這幾個重要的模塊無法完成有效的統一,各個模塊獨立作業,資源分散、浪費。為解決上述問題,本文提出了模塊化液壓動力總成方案。

針對上裝作業動作相對較為簡單,上裝所需作業功率較低的專用汽車,我們采取了液壓動力總成方案:液壓泵直接從底盤飛輪殼上取力,發動機ECU集成控制底盤發動機與上裝液壓動力源件液壓泵,根據上裝作業功率的需求選擇合適的變量液壓泵。在底盤發動機轉速發生變化時,發動機ECU會即刻調整液壓泵的排量,來保證上裝的穩定作業。例如,攪拌車可以很好地使用此方案,徹底解決攪拌車在運輸過程中罐體轉速受底盤發動機轉速影響而出現不穩定的問題。

需要駐車作業類的專用汽車也非常得多,例如隨車起重機,上述方案同樣適合這類車輛。這類車輛在駐車作業時多為怠速作業,發動機轉速不在油耗經濟區,如圖3所示。使用上述方案,在操作人員發出作業命令時,發動機ECU會即刻提高發動機轉速到油耗經濟區,調控液壓泵排量來實現穩定的作業。這樣不僅降低了作業油耗,還能保證發動機的排溫,解決DPF再生問題,降低排放污染。

對于許多專用車例如洗掃車、高壓清洗車等清潔類車輛來說,上裝作業時需求功率較大,同時又要行車作業,這類車輛對于發動機的轉速更為敏感。在上述方案的基礎上根據車型需求做了更好的優化,即底盤發動機通過變速箱向外輸出動力,在變速箱與后橋之間傳動軸斷軸加裝分動箱。在上裝不作業時,分動箱連通前后傳動軸,驅動后橋、底盤正常行走。當上裝作業時,前后傳動軸不再通過分動箱直接連動。分動箱有多個接口,可以為多個液壓泵提供動力,其中液壓泵1在上裝作業時用來驅動底盤行走,液壓泵2用來為上裝提供動力,而發動機ECU可以實時捕捉發動機轉速對兩個變量液壓泵的排量進行調控,這樣既保證了操作人員對車速的要求,又保證了上裝作業的穩定性。如此實現了上裝作業與底盤行走的完全解耦,并且保證了底盤發動機功率的高利用率。

5結語

本文所提出的方案對于專用汽車適用度高,能夠同時適用于行車作業和駐車作業的專用設備。該方案的特點在于發動機ECU能夠實時根據用戶需求對發動機轉速及上裝作業的液壓泵進行協同調控,達到上裝穩定作業、底盤行走速度可隨意變化的效果。同時,在作業過程中還能提升發動機轉速在油耗經濟區,不僅降低了作業油耗,還能提升發動機排溫.很好地解決了國Ⅵ車型低轉速作業時DPF再生問題。專用汽車的發展還需要經過漫長的道路,需要更加適用、先進的技術注入,技術需要持續性改進才能得以快速發展。