基于Arrhenius模型的油浸式變壓器橡膠密封圈壽命評估

廖姍姍,何東升,覃凱寧,曹云飛,范競敏,劉順桂,唐擁林

(1.深圳供電局有限公司,廣東 深圳 518001;2.國家智能電網輸配電設備質量檢驗檢測中心,廣東 東莞 523325;3.廣東工業大學 自動化學院,廣東 廣州 510006;4.智檢科技(廣州)有限公司,廣東 廣州 510665)

0 引言

變壓器在電力系統中起著至關重要的作用,它可以在不改變系統頻率的情況下轉換電壓[1]。變壓器油通常用于變壓器的絕緣和冷卻,一旦漏油就會污染環境,許多國家都有防止這種污染的標準或規則。變壓器中需要大量的橡膠密封件來密封變壓器油,隨著橡膠密封圈的老化失效,由漏油引起的故障風險也在增加[2-3]。因此對橡膠密封圈的老化性能進行深入研究,建立有效的橡膠密封圈老化壽命評估體系,能夠為橡膠密封圈壽命的預測、更換周期的制定提供理論依據,具有重要的工程實用價值。

橡膠密封圈老化的原因是在使用過程中一直處于壓縮狀態,同時還受到環境中氧、溫度等因素的影響;此外,應力因素也對橡膠的老化速度影響嚴重,應力會在橡膠材料變形疲勞的過程中破壞橡膠的分子結構,使橡膠內部的大分子斷裂生成自由基,從而導致橡膠大分子發生氧化反應,最終導致橡膠老化,不能使用[4]。

目前,常用的橡膠老化試驗研究方法有人工加速試驗方法和自然老化試驗方法[5]。自然老化試驗得出的評估結果更精確、可靠,但其試驗耗時長,并且由于在自然環境中試驗,影響因素較多無法分離研究;常用的人工加速試驗方法有恒定應力加速試驗、序進應力加速試驗等。其中,恒定應力加速試驗需要較大的樣本量,試驗時間長,但數據處理理論比較成熟;序進應力加速試驗的老化樣本量、試驗時間與恒定應力加速試驗相反,但其數據處理較為繁瑣,數據處理理論并不完善[6]。

電力系統中變壓器采用的絕緣油主要是由天然石油煉制而成,其生產過程中保留少量硫化物如硫化氫等,利用其作為天然氧化抑制劑的功能,可減慢油品的老化速度并防止形成酸性物質和沉淀[7]。一般來說,橡膠所處環境介質氧化性越強,則橡膠的老化速度越快,壽命越短。本文以橡膠密封圈為研究對象,采用動力學曲線直接化法,在H2S+熱空氣和熱空氣兩種環境進行老化試驗研究。根據橡膠的性能變化與老化時間關系式及Arrhenius模型,在3種不同溫度下試驗,得到性能變化速度常數k與壽命估算值t的關系式,推算出橡膠密封圈在復雜環境下的使用壽命,通過熱重分析與紅外光譜研究橡膠密封圈在兩種環境中的分解過程。

1 試驗

1.1 試驗材料及方案

采用規格型號為8MYS10.370.002的橡膠密封圈進行壽命研究,其材質為三元乙丙橡膠,常用作變壓器油密封材料。根據貯存壽命的環境設計將試驗橡膠密封圈裁成6 mm長的圓柱體小段,共制成27小段進行壽命評估試驗研究[8-10]。

1.2 試驗溫度選取

采用人工加速老化試驗預估密封圈使用壽命,需選用合理的加速老化溫度。為確保與實際使用過程一致,采用熱重分析法(TGA)[11-13]在試驗前對樣品進行熱分析,氧氣氛圍,溫度范圍為40~800℃,升溫速率為10℃/min,結果如圖1所示。

圖1 密封圈熱重分析結果Fig.1 Thermogravimetric analysis results of sealing ring

由圖1可知,三元乙丙橡膠的初始分解溫度為253.69℃,橡膠質量在150℃左右開始出現下降趨勢,可見試驗選取的最高溫度不得超過150℃,因此設定預試驗的測試溫度分別為105、125、150℃。

然后分別測試試樣在105、125、150℃下老化前后密封圈的壓縮永久變形率,試驗分3組測試,每組3個試樣,依據GB/T 1683—2018將測試結果以算術平均值表示。測試條件:105℃,壓縮率為25%,壓縮時間為24 h。測試結果如表1所示。

表1 壓縮永久變形率測試結果對比Tab.1 Comparison on test results of compression set rate

計算得到105、125、150℃下的壓縮變形率分別為初始壓縮率的26.12%、55.08%、55.84%,根據GJB 92.1—1986中規定的最高老化溫度試驗第一點的壓縮變形率相對于初始壓縮率不高于30%,可知壽命試驗的最高溫度應為105℃。后續取試驗時溫度間隔為15℃,選擇3個溫度(分別為75、90、105℃)進行壽命試驗。

1.3 壽命試驗

出于下述3點考慮,將H2S的濃度設定為10×10-6:

(1)在自然環境下,車間空氣中有害物質的最高容許濃度為10 mg/m3,假設此濃度為變壓器油中硫化氫的濃度;

(2)依據GB/T 34986—2017的逆冪率模型適用于氣候應力,例如溫度循環、溫度變化、濕度、太陽輻射及其他存在累積損傷的氣候應力;

(3)逆冪率折算根據GB/T 34986—2017中的公式(13)進行折算,其中m取值參考IEC 61373:2010取值為4,公式計算如式(1)所示。

式(1):A(S-IPL)為逆冪率中的應力加速;L(SUse)為實際壽命(與實際使用應力相關的函數);L(STest)為加速壽命(與試驗應力相關的函數);STest為加速應力;SUse為實際應力;C為待定常數。其中,SUse為實際環境中H2S的濃度,其值為0.01×10-6,STest為實驗室加速環境下的濃度,暫定為10×10-6,將數值代入公式(1),得到逆冪率中的應力加速因子為1.0×1012。根據GB/T 34986—2017中的公式(11)可知,壽命與應力大小成線性關系,由此可以將H2S濃度為0.01×10-6、使用 365 天等效為 H2S 濃度為 10×10-6、使用8.76×10-9h;H2S濃度為0.01×10-6、使用30年等效為H2S濃度為10×10-6、使用2.628×10-7h。根據累積損傷原理,H2S濃度為10×10-6、1 h可以大致等效為在濃度為0.01×10-6下使用30年。具體試驗步驟如下:

熱空氣老化試驗:將試樣分別壓縮25%的形變,依次放入溫度為75、90、105℃的老化試驗箱中,在老化48、120、168、240、312、380、442 h拿出試樣,30 min后進行厚度測試和國際橡膠硬度測試。

H2S+熱空氣老化試驗:將試樣分別壓縮25%的形變,在溫度為50℃、H2S濃度為10×10-6的環境下老化 1 h,30 min后進行厚度測試和國際橡膠硬度測試;再將試樣壓縮25%的形變,依次放入75、90、105℃溫度下的老化試驗箱中,老化48、120、168、240、312、380、442 h拿出試樣,30 min后進行厚度測試和國際橡膠硬度測試。國際橡膠硬度測試參考GB/T 6031—2017中方法N,再計算得到壓縮永久變形率。

2 試驗結果分析

2.1 壽命試驗環境

根據試樣的厚度測試結果可以計算壓縮永久變形率,其計算公式為式(2)。

式(2)中:?x為壓縮永久變形率,%;h0為初始厚度,mm;h1為最終厚度,mm。

密封圈試樣在熱空氣老化環境下測得的厚度、硬度、壓縮永久變形率結果如表2所示,在H2S+熱空氣老化環境下測得的厚度、硬度、壓縮永久變形率結果如表3所示。由表2~3可知,隨著老化時間和老化溫度的增加,兩種環境下試樣的厚度逐漸減小,硬度和壓縮永久變形率逐漸增大,而且可以看出熱空氣環境下橡膠密封圈的厚度減小速度比H2S+熱空氣環境下更快。說明隨著老化時間或老化溫度的增加,材料硬度逐漸增大,彈性恢復能力變差。

表2 熱空氣條件下測試結果Tab.2 Test results under hot air condition

表3 H2S+熱空氣條件下測試結果Tab.3 Test results under H2S and hot air condition

2.2 密封圈貯存試驗老化前后成分對比

通過對試樣全成分定量分析來進行成分對比[15-17],取出老化前、105℃熱空氣以及H2S+105℃熱空氣環境下老化442 h后的3組試樣分別進行全成分定量分析,得到老化前后密封圈的成分含量如表4所示。從表4可以看出,在老化過程中,橡膠密封圈的礦物油和碳酸鈣含量均減少,對比熱空氣環境下和H2S+熱空氣環境下老化后橡膠密封圈的成分含量可以看出,材料成分并無太大區別,因此推測三元乙丙橡膠老化過程先為礦物油的揮發和填料的分解,隨著老化時間的延長或老化溫度的升高,材料硬度逐漸增大,彈性恢復能力越來越差。

表4 老化前后密封圈的成分含量 (單位:%)Tab.4 The composition content of the sealing ring before and after ageing

3 使用壽命評估

3.1 壽命分析模型建立

本次試驗橡膠為三元乙丙橡膠,選用壓縮永久變形率作為特征參數,試驗分為兩組,將密封圈壓縮25%后,一組直接按照壽命試驗的測試溫度對密封圈進行壽命試驗,另一組先對橡膠密封圈進行50℃、濃度為10×10-6、1 h的H2S氣體老化,再對密封圈進行壽命試驗。密封圈在變壓器中的主要作用是密封變壓器油,當密封圈壓縮回彈性能為0時認為密封圈己失去使用價值,因此選取壓縮永久變形率為25%作為臨界值來估算密封圈的使用壽命。

采用Arrhenius模型對密封圈試樣的壽命進行預測[18-19]。三元乙丙橡膠老化過程有熱老化和H2S氣體老化,因為在試驗時H2S氣體的老化時間只有1 h,所以按熱空氣老化機理的模型進行分析計算。

老化特性指標參數P與老化時間t的關系可用式(3)表示。

式(3)中:P為老化指標參數,%;A為試驗常數;k為與溫度有關的性能變化速度常數,d-1;t為老化時間,d。

k與老化試驗溫度T的關系可由Arrhenius方程[20-22]表示,如式(4)所示。

式(4)中:B為頻率因子,h-1;E為老化試驗的活化能,J/mol;R為摩爾氣體常數,J/(mol·K);T為老化試驗溫度,K。

3.2 數據分析

熱空氣老化后密封圈的壓縮永久變形率測試數據如表2所示,H2S+熱空氣老化后密封圈的壓縮永久變形率測試數據如表3所示。以壓縮永久變形率作為性能評價參數時,性能變化指標參數為松弛系數,表示為式(12)。

式(12)中:?x為不同溫度不同時間狀態下的壓縮永久變形率;P為松弛系數。

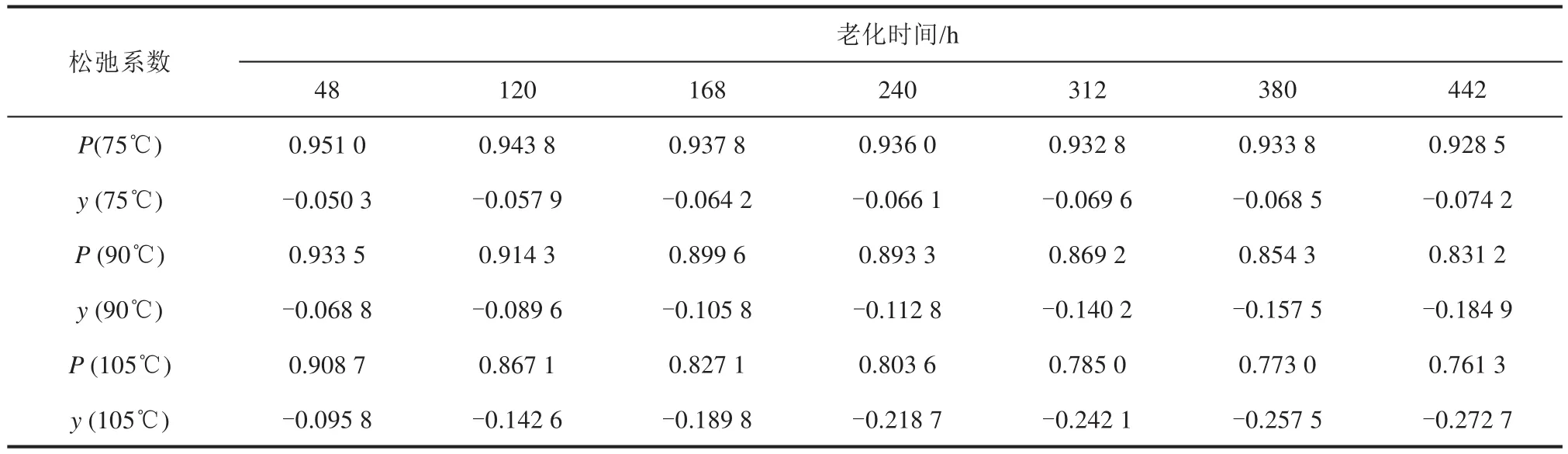

根據式(12)可分別求得在不同溫度下老化不同時間后的壓縮永久變形率性能指標參數。熱空氣老化前后密封圈試樣的性能指標參數見表5,其中y=lnP。

表5 熱空氣老化下壓縮永久變形率的指標參數Tab.5 Index parameters of compression set rate under hot air ageing

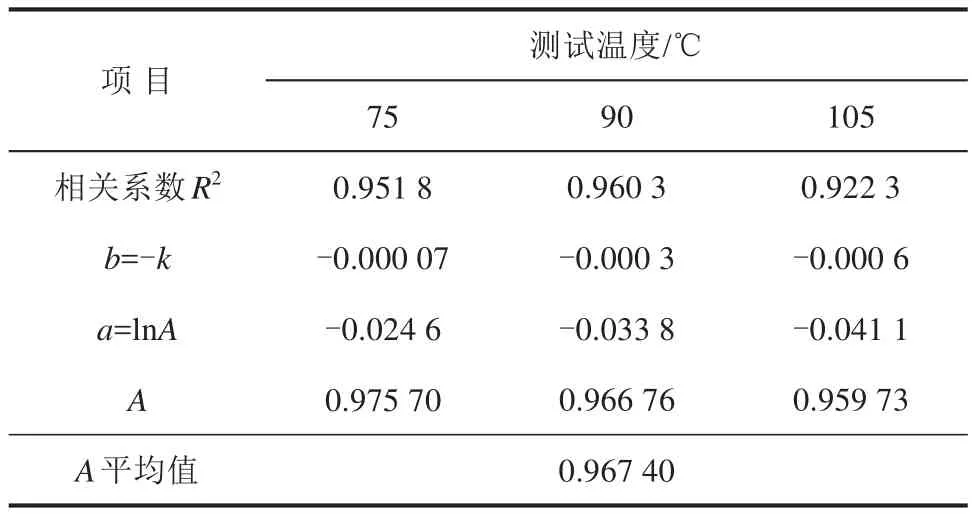

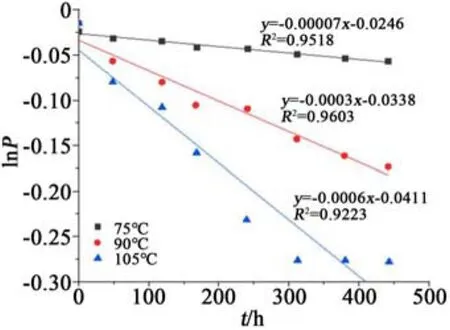

按照Arrhenius模型,計算每個老化試驗溫度下的性能變化速度常數k。利用最小二乘法求系數a、b以及相關系數R2,得到熱空氣老化情況下的計算結果見表6,擬合曲線見圖2。根據性能變化速度常數k與溫度T的關系,采用最小二乘法計算c、d,計算結果見表7和表8,擬合曲線見圖3。

表6 熱空氣老化下性能參數k與A的值Tab.6 The value of performance parameter k and A under hot air ageing

圖2 熱空氣老化下lnP與t的線性擬合Fig.2 Linear fitting of lnP and t under hot air ageing

表7 熱空氣老化下性能參數k與溫度T的關系Tab.7 The relationship between performance parameter k and temperature T under hot air ageing

表8 熱空氣老化下lnk與1/T的線性擬合結果Tab.8 Linear fitting results of lnk and 1/T under hot air ageing

H2S+熱空氣老化情況計算過程與熱空氣老化情況一樣,密封圈試樣在H2S+熱空氣下老化不同時間后的壓縮永久變形率性能指標參數見表9。利用式(6)~(8)求得系數a、b以及相關系數r。表10為H2S+熱空氣老化情況下的性能參數k與A的計算結果,擬合曲線見圖4。

表9 H2S+熱空氣老化下壓縮永久變形率的指標參數Tab.9 Index parameters of compression set rate under H2S and hot air ageing

表10 H2S+熱空氣老化后各溫度性能參數k與A的值Tab.10 The values of the temperature performance parameters k and A after H2S and hot air ageing

圖4 H2S+熱空氣老化下lnP與t的線性擬合Fig.4 Linear fitting of lnPand t under H2S and hot air ageing

利用式(9)和式(10)計算c、d,得到性能變化速度常數k與溫度T的關系,具體結果見表11,通過表11得到的關系,計算對應參數,其線性擬合結果如表12所示,擬合曲線如圖5所示。

表11 H2S+熱空氣老化下性能參數k與溫度T的關系Tab.11 The relationship between performance parameter k and temperature T under H2S and hot air ageing

表12 H2S+熱空氣老化下lnk與1/T的線性擬合結果Tab.12 Linear fitting results of lnk and 1/T under H2S and hot air ageing

圖5 H2S+熱空氣老化后lnk與1/T的線性擬合Fig.5 Linear fitting of lnk and 1/T under H2S and hot air ageing

根據各參數及式(3)~(4)可得任一溫度下樣品性能參數k與壽命估算值t的通用公式。因此,三元乙丙橡膠密封圈在熱空氣加速老化下和H2S+熱空氣加速老化下性能變化速度常數k及壽命估算值t公式分別如式(13)~(14)及式(15)~(16)所示。

根據以上測試環境下推導出的橡膠圈性能參數及壽命公式可知,在25℃時,定義壓縮永久變形率下降25%(即松弛系數P=0.75)作為臨界值來估算密封圈試樣的使用壽命,則熱空氣老化和H2S+熱空氣老化的密封圈使用壽命分別為33年和35年。

4 結論

(1)隨著老化時間的延長或老化溫度的升高,密封圈材料的硬度逐漸增大,彈性恢復能力逐漸變差。

(2)通過對試樣的全成分定量分析,老化過程中橡膠密封圈的礦物油和碳酸鈣含量均減少。通過對比兩種環境下的成分含量,推測出三元乙丙橡膠老化過程先為礦物油的揮發和填料的分解,隨著老化時間的延長或老化溫度的升高,材料的硬度逐漸增大,彈性恢復能力越來越差。

(3)基于Arrhenius模型對試樣在不同老化環境下的性能指標進行分析,預測出在熱空氣老化和H2S+熱空氣老化的密封圈使用壽命分別為33年和35年。數據處理結果具有較好的線性關系和相關性,具有較高的準確性和可靠性。