核電站用高磅級閥體鑄件的全體積射線檢測

朱 鎮 ,陳曉娟, 王兆云

(1.浙江久立特材科技股份有限公司,湖州 313028;2.四川華宇石油鉆采裝備有限公司,瀘州 646100;3.江蘇萬恒鑄業有限公司, 鹽城 224513)

核電站用高磅級閥體鑄件長期工作在高溫、高壓、強輻射、腐蝕、潮濕等惡劣環境中,因此通常要求對其進行全體積射線檢測,而閥體壁厚變化大,且結構復雜,難以實現鑄造缺陷(夾渣、氣孔、縮松和裂紋等)的全體積射線檢測。X射線數字平板成像技術[1]和X射線計算機斷層掃描技術[2]可以適當改善檢測效果,但由于核電行業的特殊性,引入的新技術需要經過反復的工藝試驗后才能應用,因此業內仍然采用傳統膠片射線檢測技術對高磅級閥體鑄件進行全體積檢測。

1 射線檢測工藝的制定

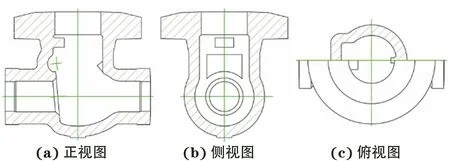

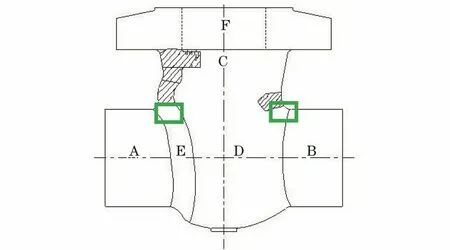

由于核電站用高磅級閥體鑄件(以下簡稱為試件)各個區域的結構和壁厚不同,因此需要分別制定檢測工藝。試件直徑為6 inch(1 inch=25.4 mm),承載質量為1 500 lb(1 lb=0.45 kg),材料為CF8M,其結構如圖1所示。該試件的厚度為40160 mm,筆者分別從檢測區域的劃分和標識、透照方式、一次透照長度、雙膠片技術的應用、厚度補償塊的應用等方面來對檢測工藝進行優化。

圖1 高磅級閥體鑄件結構示意

1.1 檢測區域的劃分

通常閥體為三通形狀,分別由左右焊端、左右流道、密封圈、法蘭等組成,各部位的厚度差較大。為確保射線檢測能全體積覆蓋試件,可用彩色筆在閥體上標識后,分區域進行射線檢測。試件的檢測區域劃分方法如圖2所示,根據結構和壁厚的變化,左流道和左焊端標識為A區,右流道和右焊端標識為B區,中間法蘭下面通道標識為C區,再下面的部位標識為D區,密封圈位置標識為E區,中法蘭標識為F區,如果存在左右法蘭可分別標識為G、H區,以此類推。

圖2 試件的檢測區域劃分方法示意

1.2 檢測區域的標識

一般檢測焊縫時,只需要在焊縫方向的左右兩端搭接位置放置2個位置標識即可,而鑄件閥體的射線檢測時通常需要在四周放置4個標識,形成一個四邊形的檢測區域。若邊緣區域在底片上可以形成明顯的邊界線,則邊界線一邊可以不放置標識。在圖2中:A區和B區的3,4號片放置的3,4和兩個箭頭標識,與端部邊界組成檢測區域;C區4,5號片放置的4,5和兩個箭頭標識,與法蘭邊界組成檢測區域;D區1,2號片放置的1,2和4個箭頭標識組成檢測區域;E區1,2號片放置的1,2和4個位置標識組成檢測區域;F區的5,6號片放置的5,6與上下法蘭邊界組成檢測區域,其他位置也是依此類推。

位置標識箭頭“→”表示指向固定的方向,如水流方向、下一張布片流水號方向或順時針方向等,該標識應放置在檢測區域邊界交叉線的中央,片號數字應和產品上的標記號重疊,這樣有助于發現缺陷后對其進行定位返修。

1.3 透照方式和一次透照長度的選擇

單壁透照的靈敏度明顯高于雙壁透照的靈敏度,在兩種方式都能使用的情況下無疑應優先選擇前者;較小的透照厚度差和橫向裂紋檢出角有利于提高底片質量和裂紋檢出率。在焦距和一次透照長度相同的情況下,源在內透照法比源在外透照法具有更小的透照厚度差和橫向裂紋檢出角,因此在條件允許的情況下,應盡量選擇源在內透照法[3],然而大部分情況下,由于焦距無法滿足幾何不清晰度的要求,只能選用源在外透照法。

一次透照長度對檢測質量和工作效率有影響,選擇較大的一次透照長度可以提高檢測效率,但在大多數情況下,透照厚度比和橫向裂紋檢出角隨一次透照長度的增大而增大,這對射線檢測質量是不利的。

實際工作中一次透照長度的選取受兩個因素的限制,一個是射線源有效照射場的范圍(一次透照長度不能大于有效照射場的尺寸);另一個是射線檢測標準對于透照厚度比K值或者黑度范圍公差的規定(該規定間接限制了一次透照長度)。

對于規定K值的情況,可以按照相應透照方式的公式進行一次透照長度的計算或根據標準的透照圖進行選擇。

對于未規定K值的情況,如ASME(美國機械工程師協會)標準通常只規定黑度范圍的公差,其要求檢測區域任何地方的黑度與指定線型像質計基本線附件或孔型像質計上的黑度相比,變化不大于-15%和+30%。

試件的透照方式為:A區和B區圓周透照16次,采用源在外單壁透照技術;C區圓周透照17次,采用源在外單壁透照技術;D區和E區圓周透照12次,D1凸臺采用源在內偏心透照技術,其余區域采用源在外單壁透照技術;F區圓周透照20次,采用源在外單壁透照技術。另外,一些壁厚變化較大的凸臺部位和遮擋部位則單獨補充透照,因此透照次數略有變化。對于A區和B區,其焊端和流道壁厚相差數個毫米,為確保黑度變化在-15%或+30%范圍內,可以分別在焊端和流道各放置一個像質計。

1.4 雙膠片技術的應用

閥體各部位過渡區域的厚度差較大,可以采用雙膠片技術進行透照。暗盒里一般放置感光度不同的兩種膠片(異速雙膠片法),其中感光度較大的膠片適用于透照厚度較大部位,感光度較小的膠片適用于透照厚度較小部位。也可在暗盒中放置感光速度相同的兩種膠片(同速雙膠片法),觀片方法是:對于黑度較小部位,將雙片重疊進行觀察評定;對于黑度較大部位,用單片觀察評定。選擇感光度不同的兩種膠片時,應注意在有效黑度范圍內,兩種膠片的曝光量應有足夠重疊。

試件尺寸為:A區壁厚為45 mm,D區壁厚為40 mm,E區壁厚為85 mm;A區到E區的壁厚變化緩慢,邊界并不是太明顯;E區到D區的壁厚變化是一個突變,邊界較明顯。在檢測E區時,應采用雙膠片技術,同時像質計應橫跨壁厚過渡區域。

1.5 厚度補償塊的應用

可用補償塊、補償粉、補償液等填補工件的較薄部分,使透照厚度差減小。通常在檢測閥體法蘭的時候,如果壁厚變化極大,可使用厚度補償塊來減小厚度差,減少邊緣的散射。當檢測部位極小,像質計的標識和拍片標識無法放置時,可在檢測部位放置相似厚度的補償塊,然后將識別標識放置在補償塊上。

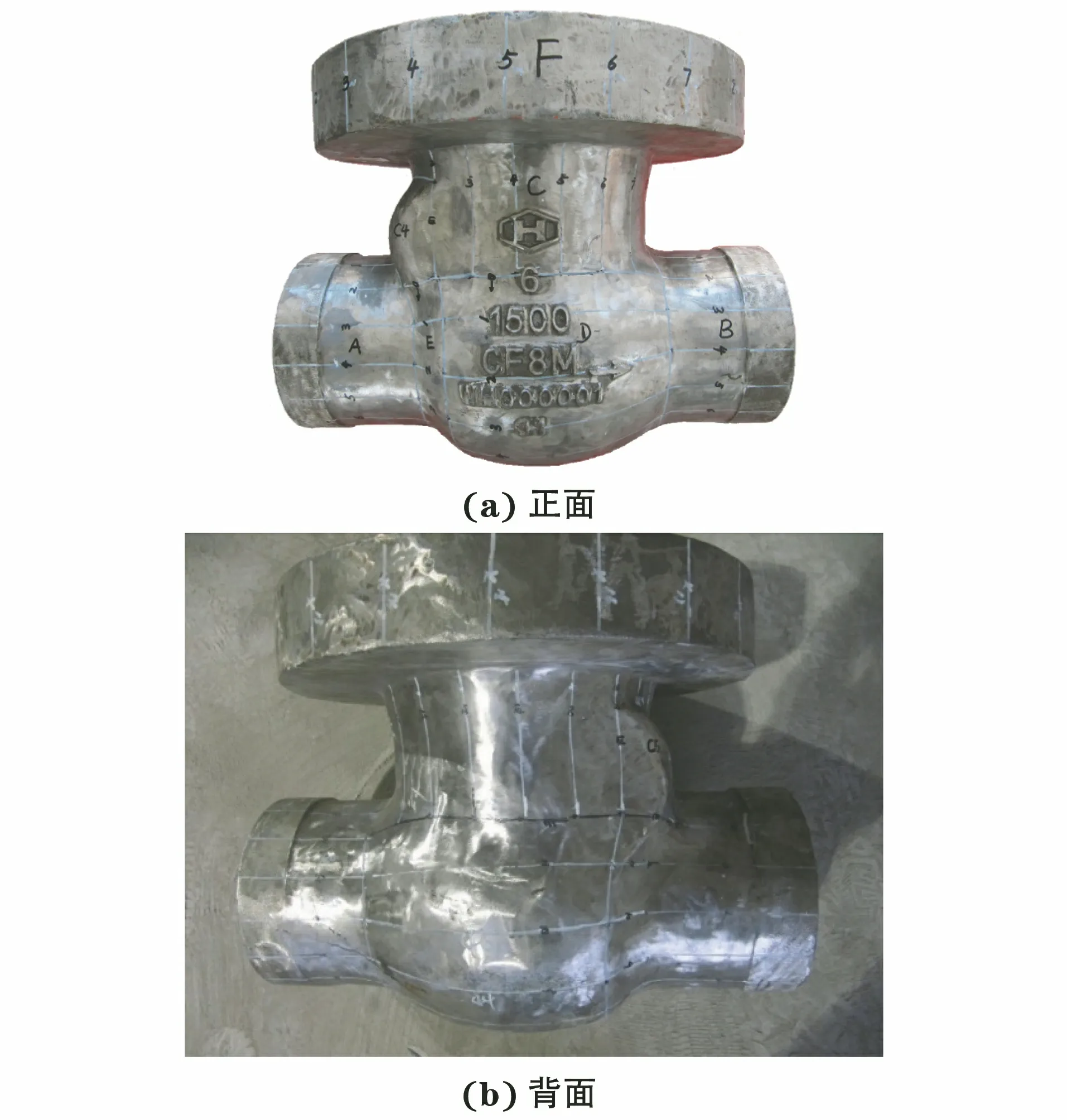

中部法蘭外觀如圖3所示,由于其壁厚差變化極大,如不增加補償塊,最終底片顯示的檢測區域寬度會比實際檢測的寬度小很多,因此在拍法蘭的時候,應在法蘭上下兩側增加補償塊或屏蔽物,以減小壁厚差,減少邊蝕散射。

圖3 中部法蘭外觀

另外射線源為γ源和高能X射線時,在工件和膠片暗盒之間應增加濾板屏蔽前散射,暗盒背面使用鉛板屏蔽背散射。

1.6 補充檢測區域

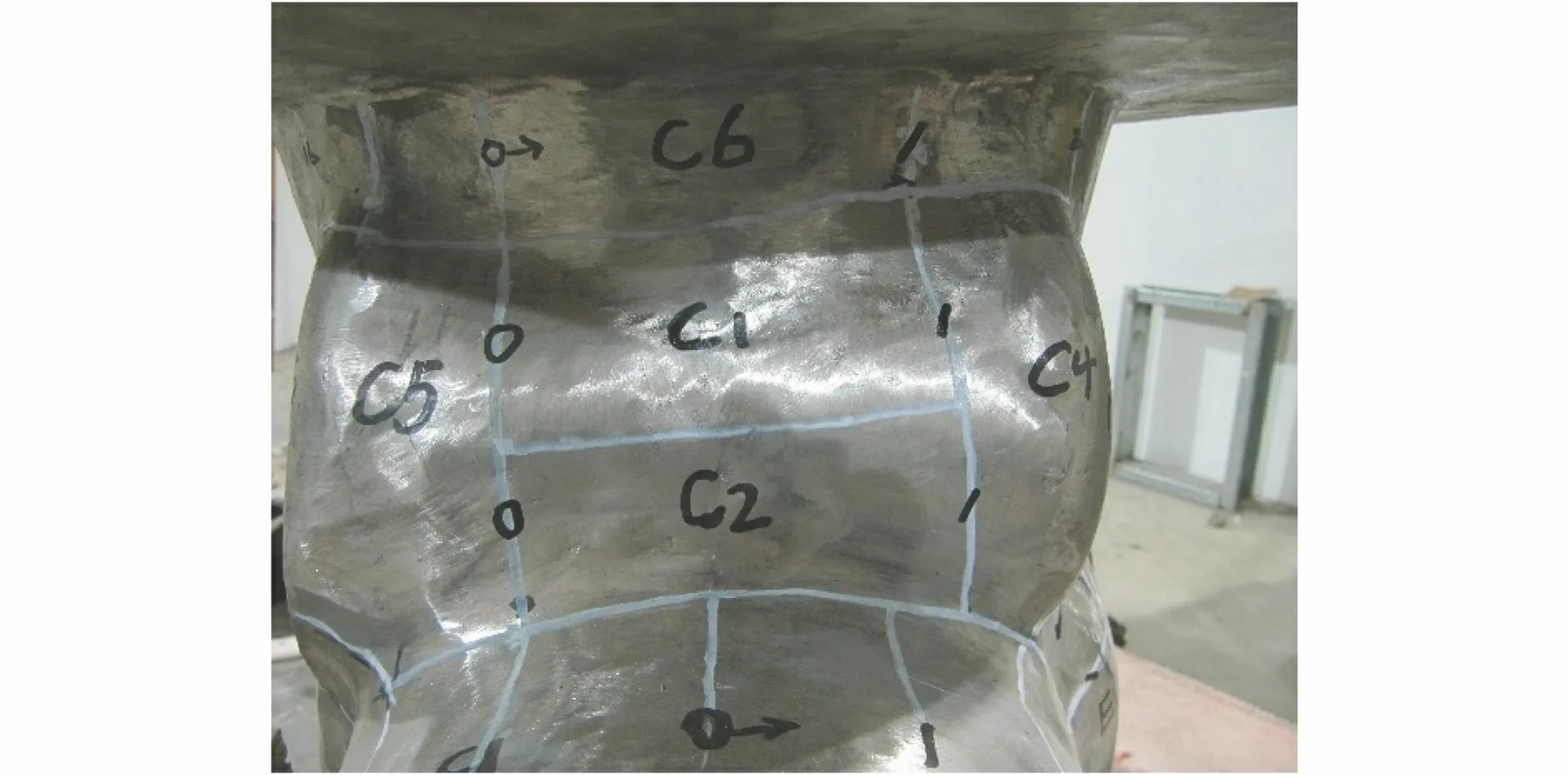

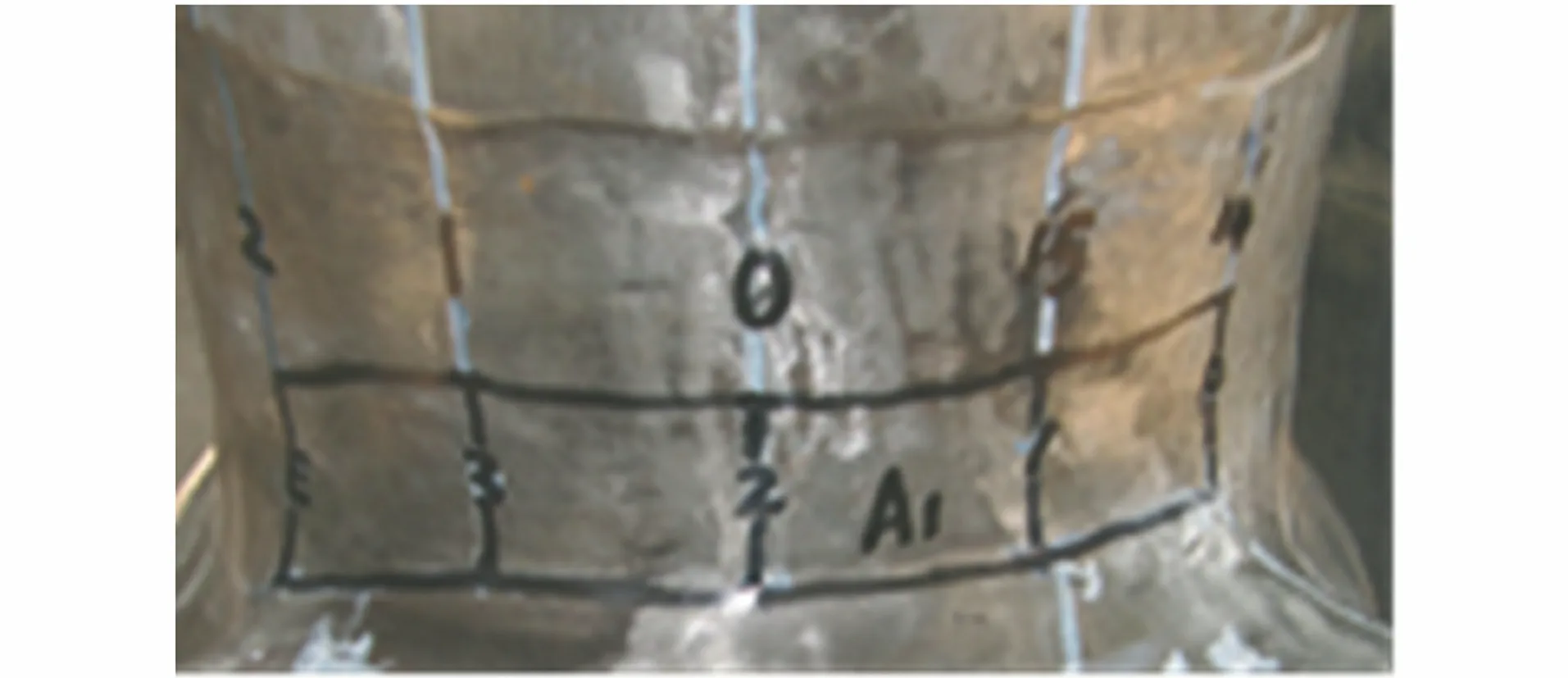

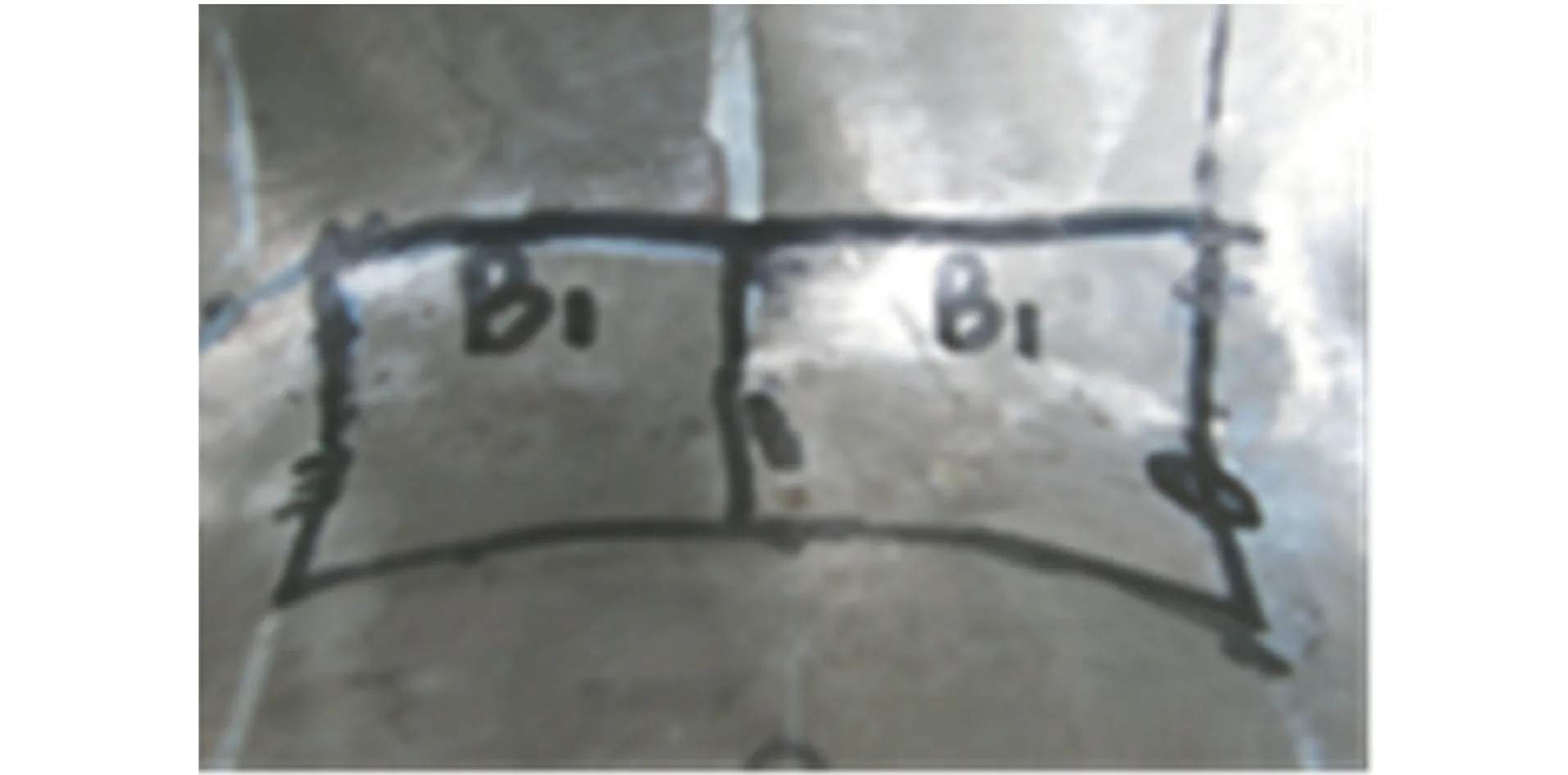

對于各個劃分的檢測區域,還應注意其內部壁厚是否有變化。為防止漏檢,壁厚突變的區域需要單獨進行射線檢測,因此可以在區域標識后面加數字進行區分,凸臺補充檢測位置如圖4-7所示。

圖4 C區凸臺內壁

圖5 C區凸臺外壁

圖6 C區凸臺內壁

圖7 D區凸臺外壁

另外還需注意有些部位的遮擋導致無法一次性檢測完整個區域,從而發生漏檢。如中部法蘭遮擋A區和B區,需要把源傾斜一定角度對被遮擋的部位進行補充檢測。補充檢測位置如圖8,9所示。

圖8 A區補充檢測位置

圖9 B區補充檢測位置

1.7 預曝光技術的應用

射線檢測閥體時,需要放置很多標識,如公司名稱、產品名稱、閥體規格、材料、爐號、序列號、拍片日期等。為了節省拍片時布置標識的時間,同時也節約膠片,可以采用預曝光技術,即在底片上的固定角落位置使用標識器進行預曝光。在拍片時,膠片上預曝光的區域應盡量放置在檢驗區域以外的較厚部位,這樣洗片后有利于識別預曝光標識(見圖10)。

圖10 預曝光標識

2 射線檢測工藝的實施

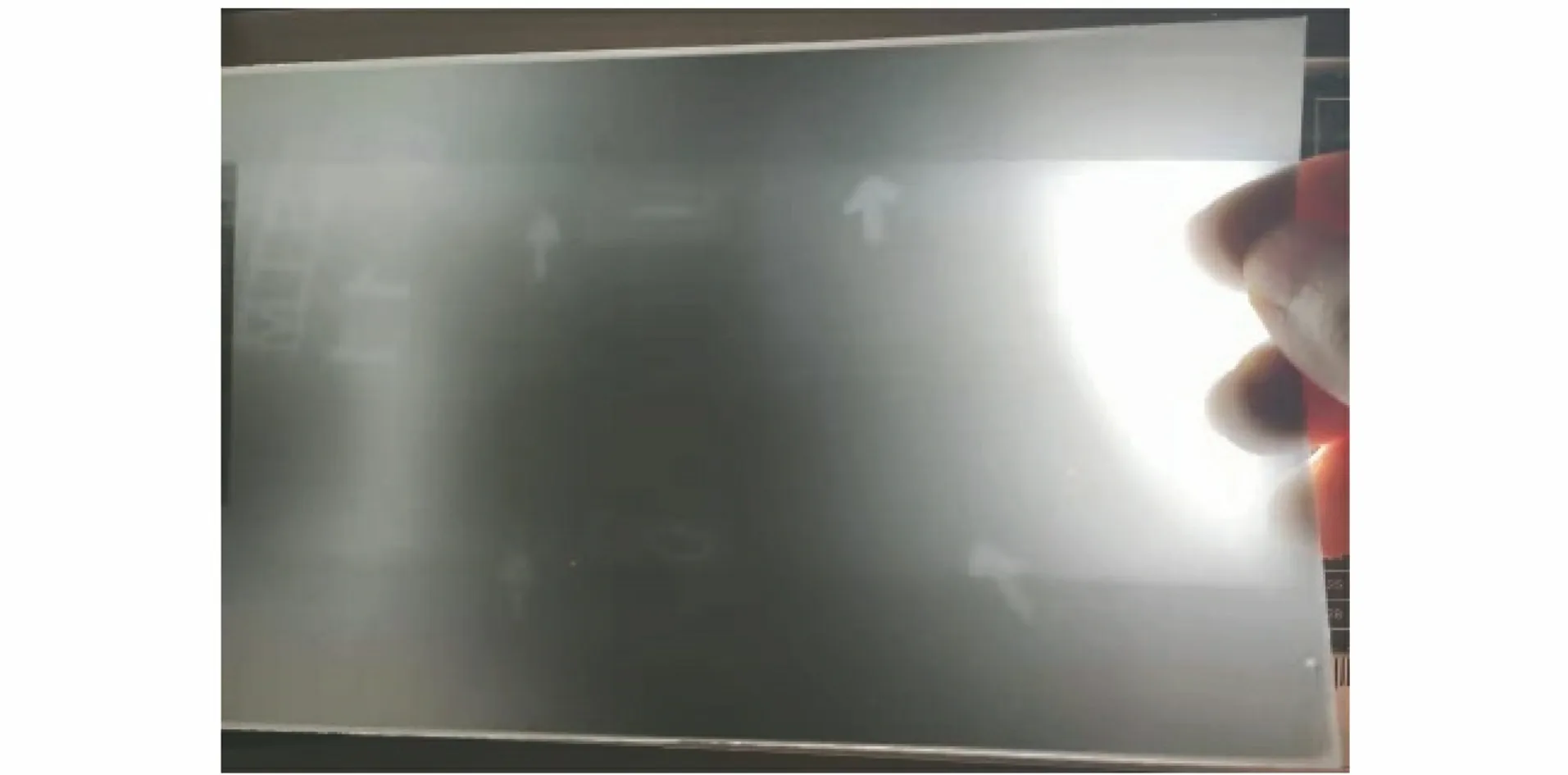

根據制定的布片圖和射線檢測工藝表,對該止回閥共透照105次,透照時邊界擺放相應位置的標記,確保盡可能全體積覆蓋檢測。各圓周體應利用公式計算或透照圖確保透照次數符合K值或黑度公差的要求。下面列舉了部分透照工藝的實施情況,如對A區和B區進行了傾斜透照,盡可能增加檢測區域(見圖11,12);C區和D區凸臺的厚度差較大,進行了補充拍片,確保黑度滿足要求(見圖13,14);E區采用雙膠片技術進行透照,確保了黑度和靈敏度滿足要求(見圖15);F區利用厚度補償塊技術進行透照,減小了厚度差,從而減少了邊蝕散射,可確保底片上的影像寬度與實際寬度基本一致(見圖16)。

圖11 A區遮擋部位的補充檢測結果

圖12 B區遮擋部位的補充檢測結果

圖13 C區凸臺部位的補充檢測結果

圖14 D區凸臺部位的補充檢測結果

圖15 E區的雙膠片技術檢測結果

圖16 采用厚度補償塊技術后F區的檢測結果

C區與A,B區連接轉角部位存在約150°圓弧范圍無法檢測。ASME核電規范中明確提出該區域可以不進行射線檢測,但應在報告中注明該未檢測區域。未檢測區域如圖17所示(方框內為未檢測區)。

圖17 連接轉角處未檢測區示意

3 射線檢測的局限性

射線檢測容易檢出那些存在局部厚度差的缺陷,對鑄件中氣孔和疏松類的缺陷有很高的檢出率,對裂紋類缺陷的檢出率則受到透照角度的影響。為保證產品的質量,對鑄件內外表面可能存在的開口型細小缺陷宜再補充滲透檢測。如對于法蘭、焊端等機加工部位,在機加工后宜再補充滲透檢測和超聲檢測。

4 結語

經試驗驗證,嚴格按照文章提出的射線檢測工藝實施檢測,可以確保典型產品止回閥的全體積檢測,檢測效果良好,K值、黑度和靈敏度都符合要求。射線檢測中所采取的措施和注意事項,對于其他類似鑄件閥體的射線檢測具有參考價值。