Cr含量對低合金鋼在高溫高壓高礦化度環境中耐腐蝕性能的影響

黃 熠1,馬 磊1,許發賓1,鄧文彪1,徐 靖1,楊仲涵1,岳小琪,張 雷

(1. 中海石油(中國)有限公司湛江分公司,湛江 524000; 2. 北京科技大學新材料技術研究院,北京 100083)

南海北部灣盆地烏石凹陷東部區塊是南海西部油田今后重要的原油產區,開發前景巨大。烏石區塊儲層溫度最高為131 ℃,CO2分壓最高為0.74 MPa,油井生產過程中油套管易遭受CO2腐蝕,安全隱患大,如全井采用不銹鋼則防腐蝕成本過高,因此需通過科學選材和組配在保障安全生產的同時,提升油田開發的經濟效益。根據以往的開發經驗,當CO2質量分數為3.37%時,可以考慮采用含Cr低合金鋼。

盡管含Cr低合金鋼應用前景十分廣闊,對含Cr低合金鋼的CO2腐蝕也進行過大量的研究[1-2]。Cr元素的活性比Fe元素高,在活化狀態下含Cr低合金鋼的腐蝕較碳鋼嚴重,但表面腐蝕產物膜形成后含Cr低合金鋼的腐蝕速率會降低,因此,其耐蝕的關鍵在于腐蝕產物膜的保護作用。XU等[3]發現,含Cr低合金鋼腐蝕后,表面會形成鉻的氫氧化物Cr(OH)3,其化學性質比較穩定,隨著腐蝕產物膜中FeCO3的溶解,Cr含量增加。ZHU等[4-5]研究發現,含Cr低合金鋼的腐蝕產物膜對基體保護作用隨時間延長而增強,其原因有以下兩個方面:腐蝕產物膜的致密度增大;膜的導電性降低,同時腐蝕產物膜具有陽離子選擇性。

提高基體中的Cr含量不僅可以明顯降低均勻腐蝕速率,而且可以顯著抑制局部腐蝕的發生。YAN等[6]在CO2腐蝕環境中研究了誘發1Cr和3Cr鋼局部腐蝕敏感性升高的原因,結果表明:含Cr低合金鋼產物膜的局域化分布會造成點蝕的萌生與發展。YUE等[7-8]在相似環境中針對多種合金進行了研究,并得到了相似的結論。

從目前狀況來看,不同文獻中給出的含Cr低合金鋼腐蝕行為差別較大,造成這類結果的原因在于含Cr低合金鋼的耐蝕性較大程度依賴于產物膜的結構,而腐蝕產物膜結構受腐蝕環境影響較大,以往的研究經驗難以獲悉在Cr元素的加入與新開發地層區塊高溫高壓高礦化度環境耦合作用下腐蝕產物膜的耐蝕性。另外,為滿足隨著國民經濟的飛速發展而不斷攀升的石油、天然氣等能源需求量,國家正大力進行海洋尤其是深海的油氣資源勘探開發,海底油套管材的腐蝕危險也不斷威脅著能源開采的安全性。目前,對于含Cr低合金鋼的研究主要采用常規周期(<30 d)腐蝕浸泡試驗,而極少采用高溫高壓高礦化度條件下的超長周期腐蝕試驗。因此,本工作針對幾種含Cr低合金鋼,通過增加溶液面積比(60 mL/cm2),開展了60 d超長周期的腐蝕浸泡試驗,探究并闡明烏石區塊油套管選材與腐蝕風險。

1 試驗

1.1 試驗材料

試驗選用3種含Cr低合金鋼(Cr質量分數分別為1%、3%和5%),其化學成分如表1所示。含Cr低合金鋼基體中馬氏體和鐵素體呈現不均勻分布,基體中碳化物隨機分布,隨著Cr含量的增高,馬氏體和鐵素體均勻化增加,碳化物分布減少,如圖1所示。

1.2 長周期腐蝕浸泡試驗及表征

在動態高溫高壓反應釜中進行60 d的長周期腐蝕浸泡試驗,試驗設備如圖2所示。將試驗材料加工成30 mm×15 mm×3 mm的掛片試樣,用SiC砂紙(至600號)將試樣所有暴露表面打磨,再依次使用丙酮、乙醇、去離子水清洗試樣表面,冷風吹干后裝夾,置于反應釜中。試驗前使用CO2氣體吹掃釜內去除釜內氧氣,密封反應釜。根據烏石區塊典型高礦化地層水成分配制試驗溶液,具體成分為8 230 mg/L(K++Na+),79 mg/L Ca2+,15 mg/L Mg2+,10 699 mg/L Cl-,827 mg/L SO42-,2 696 mg/L HCO3-,溶液pH為7.7。使用CO2氣體對配制的溶液進行除氧,使其溶解氧含量低于10 mg/L。將除氧后的溶液壓液至釜內,壓液體積按照所有掛片試樣面積進行計算,保證浸泡過程中溶液面積比達到60 mL/cm2。完成壓液后,繼續通入CO2氣體至0.72 MPa,關閉進氣閥,保持恒定轉速0.18 m/s并升溫至120 ℃,開始試驗。

圖2 高溫高壓腐蝕浸泡試驗裝置示意Fig. 2 Schematic diagram of devices for high temperature and high pressure corrosion immersion test

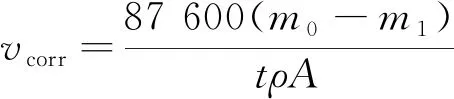

浸泡60 d后,取出掛片,利用掃描電鏡(SEM)、能譜(EDS)、X射線衍射(XRD)等手段觀察和分析腐蝕產物的形貌、成分及結構。根據ASTM G1-2003《腐蝕試樣的制備、清潔處理和評定用標準實施規范》去除試樣表面腐蝕產物,通過失重法計算試樣的均勻腐蝕速率,如式(1)所示。利用激光共聚焦顯微鏡進行蝕坑三維測繪,測定蝕坑深度,計算局部腐蝕速率。

(1)

式中:m0為腐蝕前掛片質量;m1為去除腐蝕產物后掛片質量;t為腐蝕浸泡時間;ρ為掛片材料密度;A為掛片暴露面積。

2 結果與討論

2.1 均勻腐蝕行為

由圖3可見,在高溫高壓高礦化度環境中經60 d的長周期浸泡腐蝕后,含1% Cr低合金鋼的均勻腐蝕速率仍高達0.031 5 mm/a,相比之下,含3% Cr低合金鋼和含5% Cr低合金鋼的均勻腐蝕速率較低,分別為0.025 mm/a和0.024 mm/a。

圖3 在高溫高壓高礦化度環境中腐蝕60 d后含Cr低合金鋼的均勻腐蝕速率Fig. 3 General corrosion rates of low alloy steels containing Cr corroded for 60 d in high temperature, high pressure and high salinity environment

3種含Cr低合金鋼均勻腐蝕速率的差異源于它們表面腐蝕產物保護性的差距。從圖4中可以看出,在高溫高壓高礦化度環境中腐蝕60 d后,含1% Cr低合金鋼試樣表面分布的腐蝕產物為球狀晶體,該球狀晶體由細小的沉積產物堆積而成;含3% Cr低合金鋼試樣表面腐蝕產物由球狀向立方體狀轉變,且晶體尺寸增大;含5% Cr低合金鋼試樣表面沉積的產物基本呈現立方狀晶體結構。由此可見,在120 ℃井底工況下,含Cr低合金鋼外層腐蝕產物膜的形態會隨著Cr含量變化而發生改變,隨Cr含量增加,由圓滑球狀逐漸轉變為立方晶體狀。此外,從表面結構中可以看出,沉積產物并未完全覆蓋試樣表面,未被沉積產物覆蓋的區域呈現與腐蝕前試樣表面相似的打磨痕跡,推測外層腐蝕產物膜下存在非晶態內層腐蝕產物膜[9]。

(a) 1% Cr

(b) 3% Cr

(c) 5% Cr圖4 在高溫高壓高礦化度環境中腐蝕60 d后含Cr低合金鋼的表面形貌Fig. 4 Surface morphology of low alloy steels containing Cr corroded for 60 d in high temperature, high pressure and high salinity environment

從圖5中可以看出,3種含Cr低合金鋼的外層腐蝕產物膜由碳酸亞鐵鈣復鹽組成。通過對比最強峰104的偏移幅度,并結合布拉格定律,如式(2)所示,推算復鹽Ca1-xFexCO3中Ca與Fe的比例。

(2)

式中:d表示(104)峰對應的晶面間距;x表示Fe元素在復鹽Ca1-xFexCO3中的物質的量分數。

圖5 在高溫高壓高礦化度環境中腐蝕60 d后含Cr低合金鋼外層腐蝕產物膜的XRD譜Fig. 5 XRD patterns of outer corrosion product films of low alloy steels containing Cr corroded for 60 d in high temperature, high pressure and high salinity environment

根據上式得出,含1% Cr低合金鋼的外層腐蝕產物中Ca含量高達51%(物質的量分數),含3% Cr低合金鋼的外層腐蝕產物中Ca含量為30%(物質的量分數),而含5%Cr低合金鋼外層腐蝕產物為純FeCO3。YUE等[7]和HUA等[10]曾針對Ca與Fe的共沉積進行過研究,并且發現Ca的共沉積會造成電荷的局域化分布,使Ca沉積區域成為腐蝕薄弱點,造成較高的局部腐蝕敏感性。

由上文分析可知,外層腐蝕產物膜下存在非晶態內層腐蝕產物膜。由于內層膜的成分不具有晶體特性,因此利用激光共聚焦拉曼光譜儀對內層膜的成分進行分析,結果見圖6。由圖6可見,3種含Cr低合金鋼表面內層膜的峰位均位于713 cm-1處,為Cr(OH)3,且隨Cr含量增加,Cr(OH)3的峰增強,說明其含量增加。

圖6 在高溫高壓高礦化度環境中腐蝕60 d后含Cr低合金鋼內層腐蝕產物膜的拉曼光譜Fig. 6 Raman spectrums of inner corrosion product films of low alloy steels containing Cr corroded for 60 d in high temperature, high pressure and high salinity environment

由此可以得出,在高溫高壓高礦化度井底環境中,低合金鋼的腐蝕產物膜由外層沉積的CaxFe1-xCO3與內層Cr(OH)3組成,隨著低合金鋼中Cr含量的增加,外層腐蝕產物中Ca的含量降低,內層腐蝕產物Cr(OH)3的含量增加,產物膜的保護性上升,與均勻腐蝕速率得到的結果相一致。

采用掃描電鏡觀察腐蝕產物膜的截面形貌,結果如圖7所示,并用EDS面掃描功能測截面上Ca的分布,結果如圖8所示。從圖7中可以看出,1Cr鋼和3Cr鋼的腐蝕產物膜存在明顯的局部演變特征,顯示出局部腐蝕的風險。由圖8可以看出,膜層的不均勻分布與Ca的共沉積相關,Ca在共沉積過程中的不均勻分布誘發了腐蝕產物膜的不均勻發展,從而為局部腐蝕的萌生提供了可能。

(a) 1% Cr (b) 3% Cr (c) 5% Cr圖7 在高溫高壓高礦化度環境中腐蝕60 d后含Cr低合金鋼的截面形貌Fig. 7 Cross-section morphology of low alloy steels containing Cr corroded for 60 d in high temperature, high pressure and high salinity environment: (a) 1Cr steel; (b) 3Cr steel; (c) 5Cr steel

(a) 1% Cr (b) 3% Cr (c) 5% Cr圖8 在高溫高壓高礦化度環境中腐蝕60 d后含Cr低合金鋼截面Ca元素的分布Fig. 8 Distribution of Ca in cross-section of low alloy steels containing Cr corroded for 60 d in high temperature, high pressure and high salinity environment: (a) 1Cr steel; (b) 3Cr steel; (c) 5Cr steel

2.2 局部腐蝕行為

為明確高溫高壓高礦化度環境中含Cr低合金鋼中Cr含量對其局部腐蝕的影響,測量并統計了酸洗后試樣表面最深的10個蝕坑,并根據平均值估算了局部腐蝕速率,結果如圖9中所示。由圖9可見,隨著基體中Cr含量的增加,含Cr低合金鋼的局部腐蝕速率明顯降低,含1% Cr,3% Cr和5% Cr低合金鋼的局部腐蝕速率分別為0.33,0.21,0.14 mm/a。

去除腐蝕產物后,利用激光共聚焦顯微鏡觀察3種含Cr低合金鋼的表面形貌,結果如圖10所示。由圖10可以看出,含1% Cr和3% Cr低合金鋼存在明顯的局部腐蝕敏感性,而含5% Cr低合金鋼的局部腐蝕敏感性較低。這說明添加5% Cr可以使低合金鋼在烏石區塊高溫高壓高礦化度環境中抵御局部腐蝕的發生。

圖9 在高溫高壓高礦化度環境中腐蝕60 d后含Cr低合金鋼的局部腐蝕速率Fig. 9 Localized corrosion rates of low alloy steels containing Cr corroded for 60 d in high temperature, high pressure and high salinity environment

(a) 1% Cr (b) 3% Cr (c) 5% Cr 圖10 在高溫高壓高礦化度環境中腐蝕60 d并去除腐蝕產物后含Cr低合金鋼的腐蝕形貌Fig. 10 Corrosion morphology of low alloy steels containing Cr corroded for 60 d in high temperature, high pressure and high salinity environment and after removal of corrosion products: (a) 1Cr steel; (b) 3Cr steel; (c) 5Cr steel

3 結論

(1) 在高溫高壓高礦化度的苛刻環境中,添加3% Cr可以使低合金鋼的均勻腐蝕速率降低至0.025 mm/a,繼續增加Cr含量對于局部腐蝕的改善效果有限。

(2) 在高溫高壓高礦化度環境中,含Cr低合金鋼在腐蝕產物膜結構由外層沉積的CaxFe1-xCO3與內層Cr(OH)3組成,隨著低合金鋼中Cr含量的增加,外層腐蝕產物中Ca的含量降低,內層腐蝕產物中Cr(OH)3的含量增加,產物膜保護性上升。

(3) 含Cr低合金鋼在高溫高壓高礦化度環境中具有較高的局部腐蝕風險,含1% Cr和3% Cr低合金鋼鋼外層腐蝕產物中Ca共沉積不均勻性促進了局部腐蝕的形成。相較之下,含5% Cr低合金鋼的局部腐蝕敏感性較低,其局部腐蝕速率為0.14 mm/a。