基于三維坐標開發的彎管加工程序

楊 林,劉 浩,黃 運

(中車成都機車車輛有限公司,四川 成都 610051)

由于彎管相對于中心線對稱,所以可將其看成是由直線段和圓弧段組成[1],在矢量彎管中,簡化成若干條線段進行研究分析。如果將其放入笛卡爾坐標系中,并將各直線延長至相交,相交點用三維坐標(x,y,z)表示,并將各段進行矢量表示,然后利用矢量運算的基本概念和運算法則,研究三維坐標與彎管之間的關系,從而可推導出彎管轉化程序的數學公式。并通過編程將數學公式轉化為彎管轉化程序,實現彎管加工數據的程序化轉換,很好地解決彎管設計圖樣信息不能直接用于車間彎管加工的問題,降低工藝轉化錯誤率,有效提高管路加工準確性與效率。

彎管由若干直線段和圓弧段(彎曲部分)組成,管路四周各點關于中心線(即管子軸線)對稱,因此,利用彎管中心線及其彎曲半徑[2],就可以完整描述其三維形狀[3]。

1 彎管形狀的幾何描述

1.1 彎管的模型概述

把彎管兩相鄰的中心線兩端延長至相交,形成交點[4],通過各點的三維坐標(x,y,z)以及不同管徑對應的彎曲半徑,就能決定彎管形狀,并求出彎管各段的長度、旋轉角、折彎角、總長等。管子的彎曲半徑是常數,決定管子形狀的幾何參數主要是彎管兩端點與相鄰直線段的交點坐標,因此只需找出各直線段相交點的三維坐標,就能通過一系列數學公式計算出彎管程序各項數據。

1.2 彎管的矢量描述

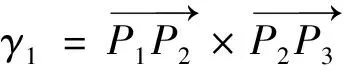

數控彎管機進行彎管加工,通常是從彎管的一端開始,到另一端結束[5],因此,不考慮彎管的折彎角度,彎管可以看作是幾段直線段首尾連接而成,彎管的每一段直線段都可以用代表大小和方向的矢量來表示,空間中的矢量可以用三維坐標(x,y,z)表示,利用矢量的運算原則和計算方法,即可求出彎管的幾何參數,如各段的長度、旋轉角、折彎角等。矢量示意圖如圖1所示。

1.3 管路幾何坐標表示

假設有1根3段的車下制動彎管,設各直線段相交點依次為P1、P2、P3和P4(見圖2),并規定各點坐標為P1(x1,y1,z1)、P2(x2,y2,z2)、P3(x3,y3,z3)、P4(x4,y4,z4),可根據相鄰直線段交點的空間坐標計算出相鄰兩點的長度。

2 彎管理論計算過程

2.1 彎管模型代數表示

2.1.1 各段矢量大小

各段矢量計算式如下:

(1)

2.1.2 相鄰各段長度計算

每一段直線的長度為:

(2)

式中,i,j=1,2,3,4,j>i。

2.1.3 各段矢量的方向余弦

各段矢量的方向余弦如下:

(3)

(4)

(5)

式中,i,j=1,2,3,4,j>i,k=1,2,3;cosαk、cosβk、cosγk表示各段矢量的方向余弦。

2.2 彎管加工參數計算

彎管加工過程需要管路的各直線段長度、折彎角度、旋轉角度和總長度數據。通過矢量的方向余弦,計算出彎管的折彎角;通過矢量長度計算公式,計算出彎管直線段長度;通過面與面的法向量,計算出彎管的旋轉角,通過三向量共面的定律,根據值的正負判斷旋轉角的正負;通過弧長公式L=Rθ,計算出彎管各段圓弧長度。

以圖2為例,計算過程如下。

2.2.1 折彎角的計算

δ1=arccos(cosα1cosα2+cosβ1cosβ2+cosγ1cosγ2)

(6)

δ2=arccos(cosα2cosα3+cosβ2cosβ3+cosγ2cosγ3)

(7)

2.2.2 直線段長度的計算

通過圖2可知,直線段的距離為相鄰兩點之間的距離減去切點到交點之間的距離,各段直線在圖2中分別為P1B1、B2C1、C2P4,設管路對應的折彎半徑為R,具體計算式如下:

(8)

(9)

(10)

2.2.3 彎管旋轉角的計算

(11)

彎管的旋轉角為:

θ1=arccosθ1

(12)

除了計算出旋轉角,還應該判定旋轉角的正負號,彎管的旋轉角分為正向旋轉和負向旋轉。在彎管機上,順時針彎管時旋轉角為負,逆時針彎管時旋轉角為正(0°≤θ≤180°)。而從人的方向看,則方向相反。旋轉角的方向通過三向量共面的定律,根據判定值的正負判斷旋轉角的正負。數值為正為負向旋轉,數值為負為正向旋轉,計算式如下:

(13)

2.2.4 彎管總長度的計算

彎管是由直線段和圓弧段組合而成,因此彎管的總長度是直線段的總長加上圓弧段而得,計算式如下。

圓弧段長度:

li=Rδi

(14)

總長:

L=|P1B1|+|B2C1|+|C2P4|+∑li

(15)

3 轉化程序的實現方式

數學公式在使用時僅僅是一種介質,必須依附于載體才能進行展現,要么依附于表格,要么依附于程序。程序相較于表格,具有可視化、操作性、方便性、快捷性等方面的優勢。為便于使用,提高工作效率,筆者利用C語言對數學公式進行編程處理[6],得到界面簡潔、使用方便的“彎管加工程序.exe”。

4 轉化程序的使用

“彎管加工程序.exe”界面如圖3所示,包括輸入區、顯示區、結果區3部分。輸入區為可輸入管路各點的三維坐標(x,y,z),不同管徑對應的彎曲半徑R,不同彎管機型號D(用于計算補償角)[7],以及設置小數點位數;顯示區可顯示當前已輸入的三維坐標及數值;結果區可顯示管路各項幾何參數,包括直線段長度、旋轉角度、彎曲角度、補償角度以及下料長度。

應用CAD軟件在管路工作圖中找到相交點的三維坐標,然后在“彎管加工程序.exe”中輸入區輸入管路各點三維坐標,填寫不同管徑對應的彎曲半徑,以及不同彎管機型號(用于計算回彈量),然后點擊計算,即可在結果區顯示出管路各幾何參數(見圖4)。顯示區、結果區提供復制、粘貼功能,如果需要修改數據,可在顯示區直接對數據進行修改,方便快捷,顯示區可從Excel表格中復制三維坐標數據,直接粘貼在該區域,結果區的數據也可直接進行復制,粘貼在Excel表格中。

5 轉化程序的優勢

以往繪制彎管圖大多借助工作圖,通過不同視圖觀察以獲取彎管長度、角度等信息[8]。這樣具有一定的局限性,當彎管折彎處與各正交視圖不平行時,通過各個正交視圖無法準確確定彎管旋轉角,不僅在效率上得不到保證,并且容易出現彎管圖繪制錯誤,導致最后彎管加工程序錯誤的現象。由于彎管圖的繪制具有一定的技術含量,必須經過專業培訓才能繪制,所以這種方式不具有普遍性。

而使用彎管轉化程序,將彎管三維坐標轉化為彎管加工程序,并通過編程的方式實現了彎管加工數據的程序化轉換,很好地解決了彎管設計圖樣信息不能直接用于車間彎管加工的問題,避免了工藝轉化的錯誤率。后續類似的問題均可以通過這種分析方法,實現數據的程序化轉換。工藝人員打開程序后可以直接輸入彎管三維坐標和彎曲半徑,即可得到相應的加工信息,從而很好地解決了工藝轉化時費時費力、容易出錯的問題,既能提高正確率,又能節省時間[9-10]。

6 結語

彎管加工程序作為彎管加工最重要的載體,而行之有效、準確度高的彎管轉化程序可有效保證試制工作的順利進行。本文通過對管路問題的剖析,將空間三維坐標(x,y,z)與數學中矢量計算相結合,提出一種能夠實現高效轉換的彎管轉化程序,在實踐中可省去繁瑣的繪圖過程,實現彎管加工的程序化計算,提高彎管加工程序的正確率,將在后續項目實施過程中有效提高生產效率。