φ4.5 mm 0Cr17Ni7Al鋼絲性能及拉伸彈簧加工工藝探究

袁向儒,趙 猛,柳美兵

(中航飛機起落架有限責任公司 長沙起落架分公司,陜西 漢中 723200)

0Cr17Ni7Al不銹鋼是以18-8不銹鋼為基礎研發的奧氏體-馬氏體沉淀硬化不銹鋼,具有高強度、高硬度和優良的耐蝕性[1],因此適用于海洋氣候等復雜環境下的零件制造,如彈簧、飛機結構件、發動機部件等。0Cr17Ni7Al不銹鋼經過固溶處理和冷拉成型后使鋼絲具有較高的冷拉強度,冷拉鋼絲經過時效處理后,鋼絲的強度得到進一步提升,最終在鋼絲冷變形硬化和時效強化的共同作用下獲得較高的強度[2-4]。因此,0Cr17Ni7Al不銹鋼鋼絲廣泛應用于彈力/扭矩較高的彈簧制造。

本文以φ4.5 mm規格0Cr17Ni7Al不銹鋼絲(技術標準:GJB 3320—1998,固溶冷拉態)制造的某起落架拉簧為例,對0Cr17Ni7Al鋼絲性能、時效參數及彈簧加工流程進行摸索和探究。

1 0Cr17Ni7Al鋼絲

本文將0Cr17Ni7Al與進口17-7PH兩種材料的合金元素及熱處理制度進行匯總與對比。

1.1 材料信息

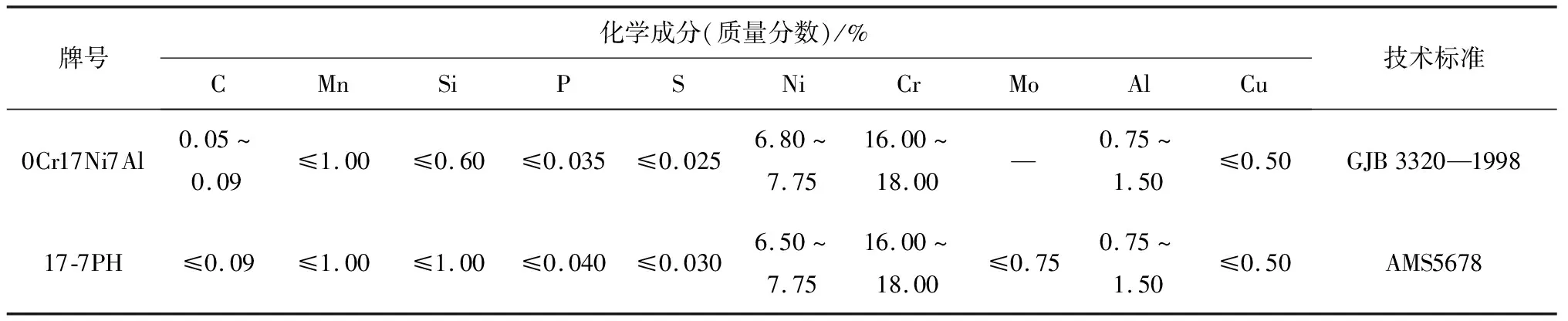

現將0Cr17Ni7Al材料與進口17-7PH材料鋼絲化學成分按各自生產的標準進行梳理,形成對照清單,具體見表1。

表1 0Cr17Ni7Al與17-7PH化學成分對照表

小結:2種材料主要合金元素Cr、Ni、Al及Mn、Si、P、Cu等微量元素含量成分差異很小,總體來說2種材料的化學元素組成基本相似。

1.2 熱處理制度

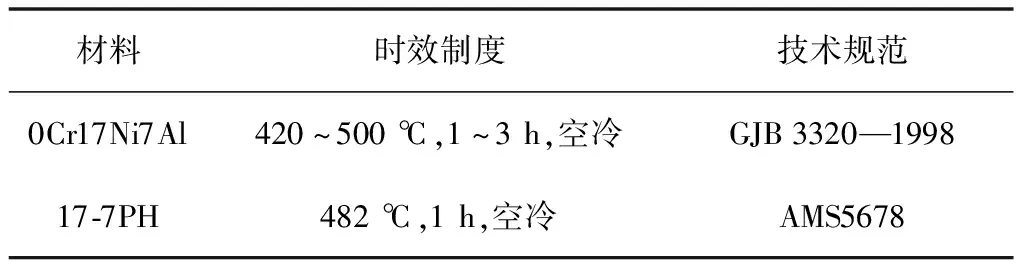

用于彈簧加工的0Cr17Ni7Al是半奧氏體類沉淀硬化不銹鋼。該材料是利用熱處理過程中的相變、變形和沉淀硬化達到高強度的同時,又滿足了良好的塑韌性要求[5-7]。該材料通常熱處理方式可分為TH、RH、CH等3種工藝制度,對于制造彈簧的0Cr17Ni7Al鋼絲強度通常要求較高,通常采取CH熱處理制度。鋼絲在出廠前進行了固溶和冷拉處理,鋼絲在彈簧的后續加工中只需進行時效處理,時效處理的目的是使強化相(Ni3Al、NiAl)析出[8],從而使鋼絲得到更高的力學性能。0Cr17Ni7Al鋼絲CH熱處理工藝制度方面,GJB 3320—1998《航空用不銹鋼彈簧絲規范》及《中國航空材料手冊》中對0Cr17Ni7Al材料時效制度的描述有所不同。AMS5678《經冷拉、沉淀硬化的17Cr-7.1Ni-1.1Al耐蝕鋼絲材(成分與UNS S17700相似)》中,17-7PH的時效參數可供0Cr17Ni7Al借鑒使用。0Cr17Ni7Al與其相近材料17-7PH時效制度詳見表2。

表2 不同規范中時效制度

小結:材料標準GJB 3320—1998中給出的0Cr17Ni7Al材料時效溫度范圍較寬,而《中國航空材料手冊》和AMS5678僅給出一個時效溫度點。在保證材料最優力學性能的前提下,如何確定該材料的時效溫度尤為重要。

2 方案設計及試驗摸索

選取某型號的一項彈簧作為典型零件,該彈簧加工鋼絲規格為φ4.5 mm,結合GJB 3320—1998給出時效溫度范圍,根據后續彈簧加工流程的需要,制定時效熱處理制度試驗方案。

2.1 熱處理制度參數摸索

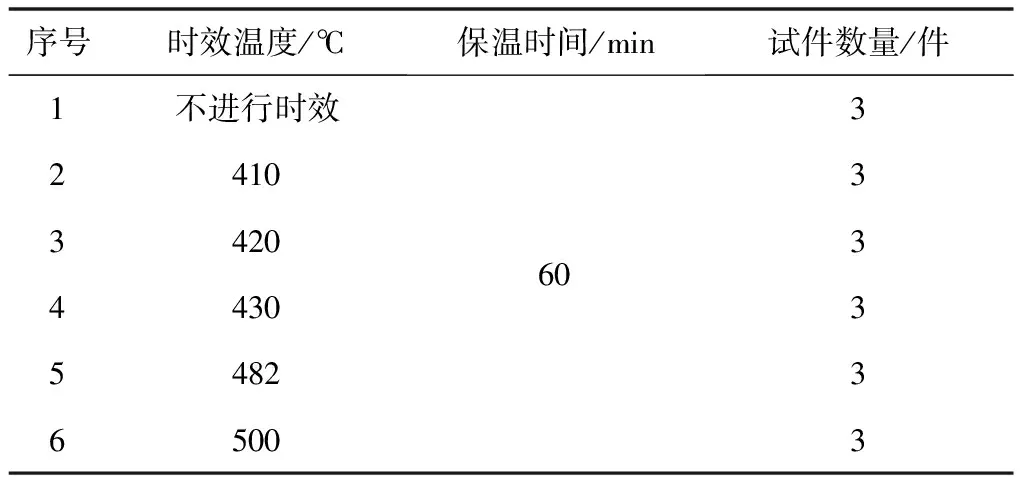

截取φ4.5 mm的0Cr17Ni7Al鋼絲分別進行不同的熱處理工藝試驗,具體試驗方案見表3。

表3 時效參數摸索方案

按表3中的方案進行時效參數摸索,將處理后的試件送理化實驗室,按照GB/T 228.1分別測試抗拉強度、斷面收縮率和延伸率,將6組試驗結果取平均值后形成對照圖(見圖1)。

試驗結果:1)原材料供應狀態(固溶+冷拉),彈簧強度低,塑韌性好,適合冷加工;2)0Cr17Ni7Al鋼絲在經過時效強化處理時,溫度為482 ℃時,鋼絲抗拉強度最高,延伸率及斷面收縮率綜合性能最優,500 ℃時,鋼絲抗拉強度、斷面收縮率、延伸率性能呈下降趨勢。

原因分析:0Cr17Ni7Al材料在420~482 ℃溫度區間,經過60 min時效后,組織中的強化相析出的水平逐步升高,鋼絲力學性能逐步提升,482 ℃時鋼絲性能達到最高。當時效溫度處于482~500 ℃時,隨著溫度的升高,析出的強化相產生過時效傾向,少量的馬氏體發生逆轉變,造成奧氏體量的增加,雖然逆轉變后的奧氏體在隨后的冷卻過程中又轉變成飽和度極低的、未經時效的馬氏體,該馬氏體強度很低,且轉變量少,導致抗拉強度等性能下降。

2.2 彈簧加工及試驗分析

通過熱處理參數摸索總結出了0Cr17Ni7Al材料φ4.5 mm鋼絲時效溫度與鋼絲強度之間的關系,依據2.1節的結論,對某型號典型彈簧進行試加工,結合典型彈簧的設計要求,在加工過程中尋找最合理的加工工序和最佳的時效參數。

彈簧的繞制成型主要是通過冷成型的有芯卷制,利用車床的旋轉或扭轉工裝帶動鋼絲環繞芯軸轉動成型(見圖2),然后鉗工通過專用工裝完成耳鉤成型的加工(見圖3)。

根據2.1節可知,0Cr17Ni7Al鋼絲在482 ℃(保溫60 min,空冷)時效強化處理時力學性能最好,選取該溫度點作為時效強化溫度,按上述加工流程和方法,操作者加工彈簧4件,彈簧1次成型后,再經過482 ℃、60 min、空冷的時效處理后,檢測隨爐硬度試件的硬度值為50~52 HRC,滿足49.5~52 HRC(強度轉換后的硬度)的要求。彈簧冷卻后發現,彈簧簧體和耳鉤角度發生嚴重變形,簧體產生彎曲,耳鉤嚴重偏轉,耳鉤夾角偏移約20°。

原因分析:0Cr17Ni7Al材料的供應狀態為固溶狀態,彈簧1次成型后進行時效處理,簧體纏繞時,鋼絲產生的內應力在受熱后進行釋放,同時鋼絲在時效過程中材料組織發生相變反應,在兩者的共同作用下彈簧產生嚴重變形。

解決措施:彈簧加工成型由1次成型更改為2次成型(即分為簧體成型+時效處理+耳鉤成型+時效處理),通過簧體成型后的時效處理,使彈簧簧體在纏繞過程中產生的應力和組織轉變應力得到充分釋放,使簧體充分回彈,在2次時效后耳鉤大大減小偏轉角度。

該材料彈簧要實施2次成型的加工流程,需要同步進行2次時效處理,為了驗證2次時效處理對鋼絲性能是否產生影響,能否滿足規范要求,需要再次進行驗證。

通過2.1節的論證,0Cr17Ni7Al材料在482 ℃時鋼絲力學性能最好,另外考慮到彈簧繞制產生的內應力消除及溫度對彈簧變形的影響,溫度點選取按先高后低的原則,故確認482 ℃為第一個時效強化溫度點,在低于第一次時效溫度482 ℃以下50 ℃范圍內選取3個溫度點作為去應力時效溫度,結合圖1所示的鋼絲時效強度數據,去應力時效處理溫度點分別選取410、420和430 ℃,設計加工流程如下。

加工工藝流程:簧體成型→時效強化處理→耳鉤成型→去應力時效處理→強度檢查。

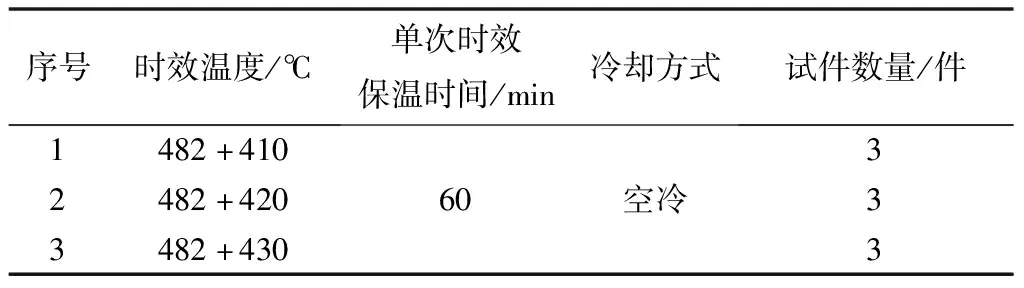

將時效強化溫度482 ℃和去應力時效溫度410、420、430 ℃等3個溫度點分別組合排列后,確定試驗方案,具體見表4。

表4 2次時效參數摸索方案

按表4中的方案參數對試件進行時效處理,將冷卻后的試件送理化實驗室,按照GB/T 228.1分別測試抗拉強度、斷面收縮率和延伸率,將3組試驗結果取平均值后形成對照圖(見圖4)。

試驗結果:1)3組試件經過2次時效處理后,鋼絲抗拉強度為1 725~1 748 MPa,滿足GJB 3320—1998中,φ4.5 mm鋼絲時效后強度要求的1 650~1 950 MPa;2)0Cr17Ni7Al材料鋼絲在經過時效強化處理和去應力時效處理后,鋼絲的抗拉強度高于1次時效處理后的1 685~1 729 MPa。

原因分析:0Cr17Ni7Al材料在經過高溫(482 ℃)時效處理后,材料組織中的強化相析出水平較高,使鋼絲抗拉強度得到大幅提升,在后續的低溫(410、420和430 ℃)時效處理過程中,材料組織中的強化相沒有產生過時效傾向,第一次時效處理沒有析出的強化相在第二次低溫時效的過程中繼續析出,對鋼絲抗拉強度起到了補充提升的作用。

3 結語

1)0Cr17Ni7Al材料僅進行1次時效強化時,經過482 ℃(保溫60 min,空冷)強化時效的鋼絲抗拉強度最高,延伸率及斷面收縮率的綜合性能最好。

2)0Cr17Ni7Al鋼絲經過2次時效處理(482 ℃,60 min,空冷+410、420和430 ℃,60 min,空冷)后的強度高于僅進行1次時效處理的強度。

3)0Cr17Ni7Al制拉伸彈簧簧體宜采用2次加工成型,推薦2次成型后的時效參數組合為高溫強化時效+低溫去應力時效。