300MW機組供熱蒸汽余壓發電汽輪機選型研究

周明君,張 穎,劉秋升,李 瓊,2,郭江龍,2

(1.河北建投能源科學技術研究院有限公司,河北 石家莊 050000;2.河北省火力發電清潔高效熱電聯產技術創新中心,河北 石家莊 050000)

0 引言

在我國,集中供熱通常采用將熱電聯產機組中汽輪機做過功的級間抽汽與一次熱網水進行換熱,進而放出汽化潛熱的方式。隨著城鎮化速度的加快,我國集中供熱面積也在逐年增長。截止2020 年,我國城市集中供熱面積約9.88 億m2,比2019 年增長6.82%,熱電聯產集中供熱是一種節約能源的技術手段,熱電聯產機組效率可達60%~80%[1,2]。在運行過程中,熱電聯產集中供熱仍然存在余壓余熱利用不合理的地方:同類型的供熱機組中,供熱蒸汽溫度大多在230 ℃以上,而熱網一次供水所需溫度通常在110 ℃左右[3]。從換熱角度來說,大的換熱溫差雖然強化了換熱,但同樣導致了較大的不可逆換熱損失。同時,隨著地板輻射采暖以及新型建筑保溫材料的普及應用,熱用戶的供熱末端正在向著低溫化、高效化發展;這導致出現末端供水溫度還未達到設計值就已經滿足供熱需求的現象[4]。此外,由于熱網首站的熱網加熱器在運行過程中往往成微負壓狀態,對于供熱機組,從抽汽口到熱網加熱器之前存在著0.2~0.4 MPa 的壓損[5];對于純凝改供熱的機組,供熱蒸汽壓力可高達1.0 MPa,熱電廠往往通過減壓閥使供熱蒸汽達到熱網加熱器運行所需參數[6]。以上問題造成了供熱蒸汽能量,尤其是供熱蒸汽中具有做功能力的高品質能量沒有得到充分合理利用。

通過增設小型背壓機拖動熱網循環泵,或者利用發電機對供熱蒸汽中的高品質能量進行有效回收,可實現供熱蒸汽能量的充分利用[7]。許多學者對此也進行了研究。文獻[8]針對300 MW 純凝改供熱機組存在的抽汽壓力偏高問題,對在供熱蒸汽母管增設背壓機和熱泵2 種供熱蒸汽余壓利用方式進行了比較,結果表明:增設背壓機可以明顯降低廠用電,提高機組對外供電能力;而增設熱泵方式可以增加電廠對外供熱能力。電廠可根據實際需求做出選擇。文獻[9]針對于純凝機組改供熱機組存在的抽汽參數高的問題,提出了利用供熱蒸汽驅動引風機和做功發電的方案,并對2 種方案的經濟性進行了評估。文獻[10]以供熱蒸汽進行余壓發電過程為研究背景,對廠用電系統的影響因素進行了分析,并提出:在機組投運時,為確保機組安全,應根據實際錄波進行驗證。文獻[11]分別針對單機型、雙機型的純凝機供熱改造進行了理論分析,結果表明:應用背壓機進行供熱改造具有較好的經濟效益。文獻[12]以300 MW 熱電聯產機組為研究對象,對其經過供熱蒸汽余壓改造后的熱力性能進行了分析,并與常規熱網系統進行對比,結果表明:采用蒸汽余壓利用技術以后,熱網系統?效率和熱電聯產熱效率都有所提高,節能效益顯著。文獻[13]對增設小型背壓機供熱改造后機組運行情況進行了節能分析,結果表明:小型背壓機運行穩定,節能減排收益可觀,為電廠創造了可觀的經濟效益。文獻[14]對以采暖抽汽為汽源的小汽輪機拖動熱網循環泵的供熱經濟性進行了分析,結果表明:一個采暖期可降低機組供電煤耗1.8 g/kW·h。

上述對于供熱蒸汽余壓利用的研究,主要集中在供熱改造中的整體方案和對改造后機組的經濟性分析方面,而對在改造過程中供熱蒸汽余壓發電設備的具體選型方面研究很少,尤其是在余壓發電系統中的核心設備——汽輪機的選型方面。汽輪機的合理選型,將使供熱蒸汽中的高品質能量能夠更加充分地被利用,因此有必要對此進行深入研究。本文基于某300 MW 亞臨界機組進行供熱蒸汽余壓改造的方案,對汽輪機的選型過程進行深入分析,為同類型機組改造提供參考。

1 供熱概況及改造方案

1.1 供熱概況

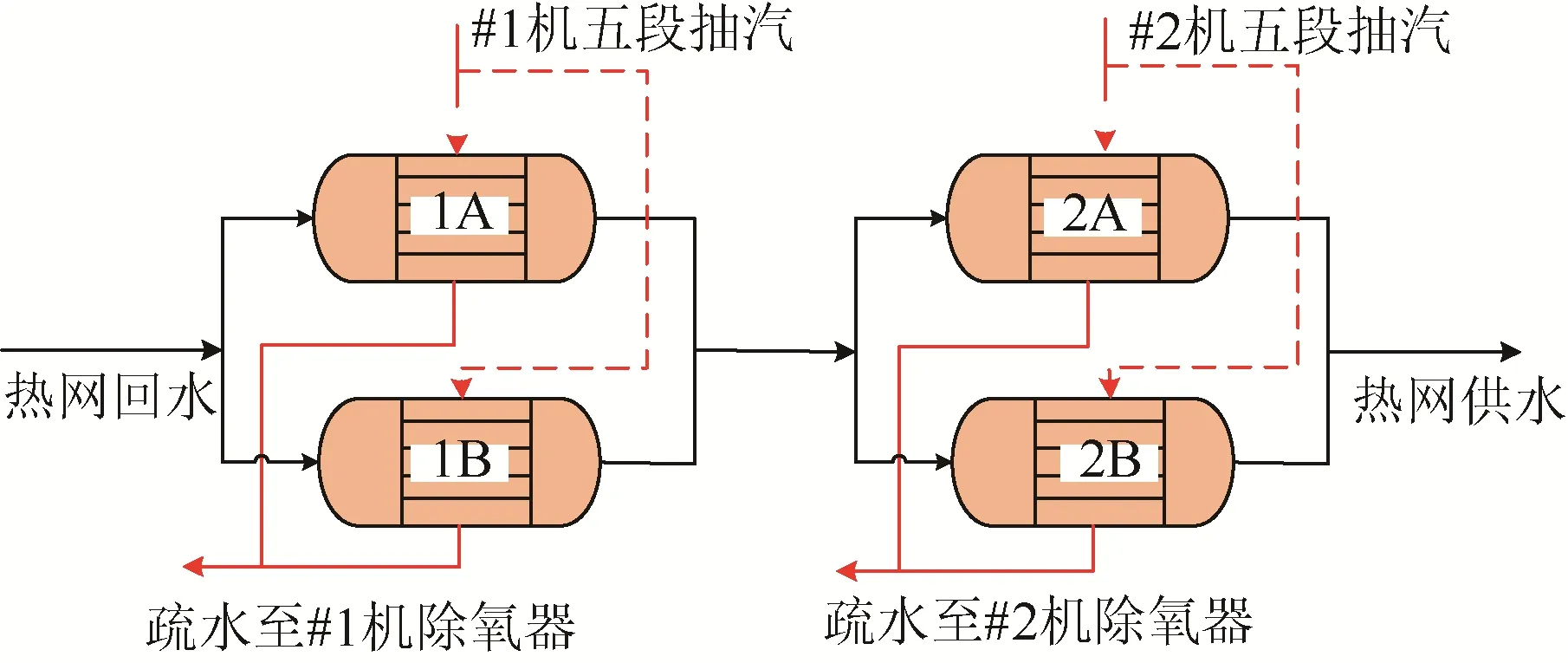

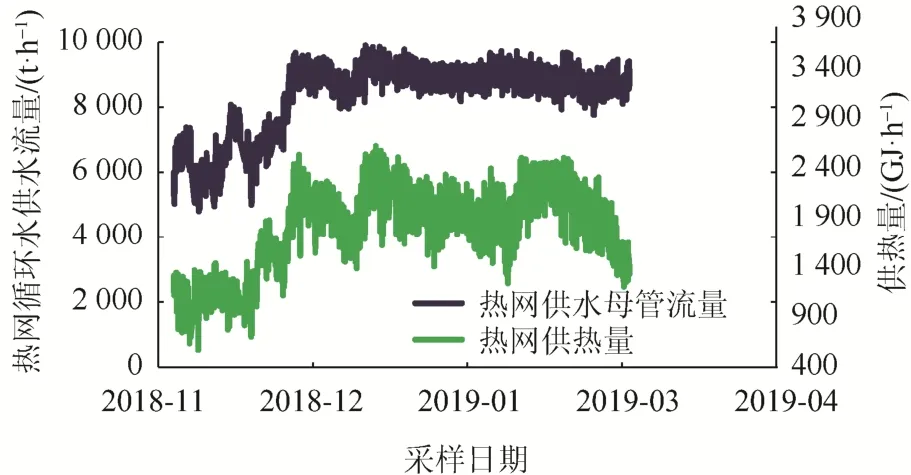

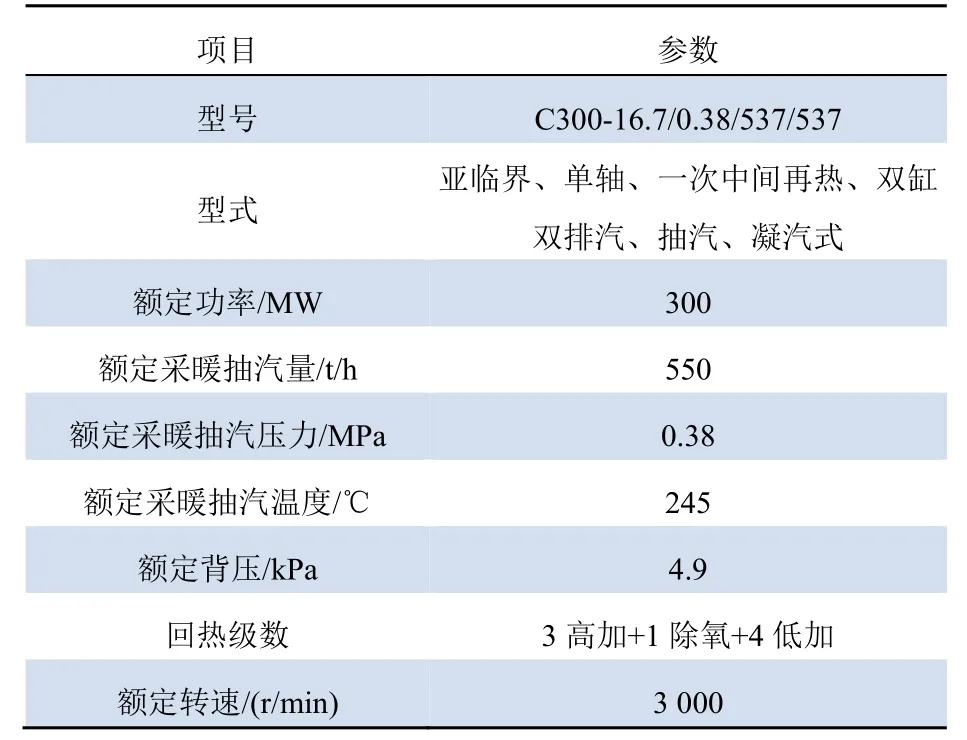

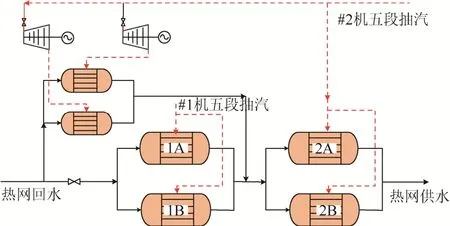

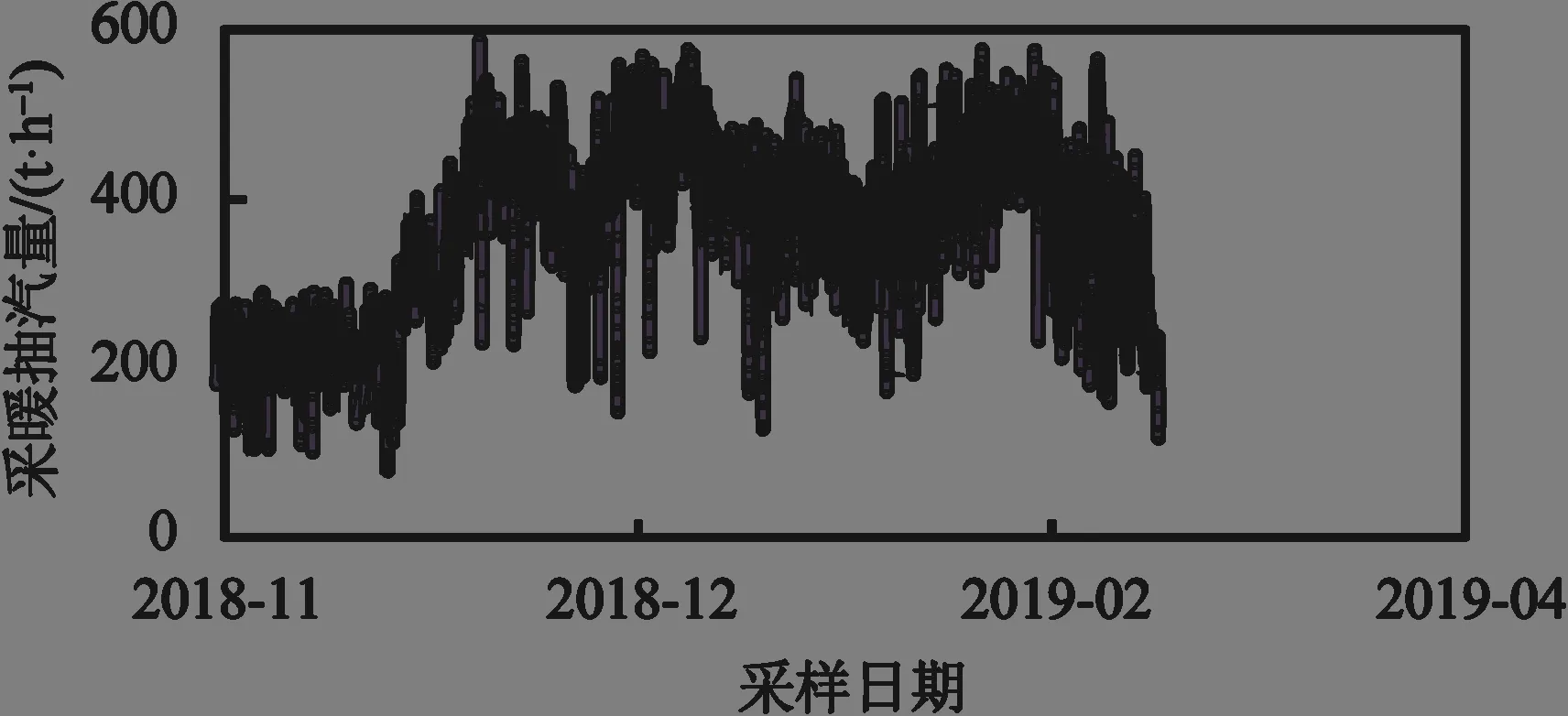

某電廠1、2 號機組汽輪機為300 MW 亞臨界、一次中間再熱、單軸、兩缸兩排汽、抽汽凝汽式汽輪機,汽輪機主要技術參數如表1 所示。電廠以2 臺汽輪機的五段抽汽作為采暖蒸汽加熱熱網水,實現對外供熱;2 臺機組設計供熱能力790 MW,每臺機配有2 臺熱網加熱器;機組之間的熱網加熱器串聯連接,熱網水經熱網循環泵加壓后依次經過1、2 號機對應的2 臺熱網加熱器被加熱到熱網所需供水溫度。原熱網系統圖如圖1 所示,機組設計熱網水流量9 600 t/h。一個采暖期內,機組供熱量與熱網水流量的變化關系如圖2 所示。

圖1 原熱網系統Fig.1 Original heating network system

圖2 采暖期內機組供熱量與熱網水的變化關系Fig.2 Variation relationship between unit heating supply capacity and heating supply network water during heating period

表1 汽輪機主要技術參數Tab.1 Main technical parameters of steam turbine

1.2 改造方案

為了回收供熱蒸汽能量中具有做功能力的部分,實現供熱蒸汽能量的梯級利用,如圖3 所示,擬對2 號機進行供熱蒸汽余壓發電改造:增設2 臺6 MW 功?熱汽輪機,分別拖動2 臺高壓異步發電機發電;將2 號機的供熱蒸汽分流一部分先經過功?熱汽輪機做功發電,發電機所發電直接并入2 號機高壓廠用電系統,替代部分用電設備廠用電;功?熱汽輪機的進汽取自2 號機采暖蒸汽母管,排汽進入新增乏汽加熱器對熱網回水進行初級加熱。

圖3 改造后熱網系統Fig.3 Heating network system after transformation

熱網回水分為2 個支路:一支路直接進入1 號機熱網加熱器;另一支路先經過新增乏汽加熱器,被加熱后匯入1 號機熱網加熱器出口母管。2 支路合并后進入2 號機熱網加熱器。

2 功-熱汽輪機選型

2.1 進汽參數確定

功?熱汽輪機進汽參數中最重要的是進汽壓力。考慮到采暖期機組負荷波動的實際運行工況:若進汽參數設計取值偏高,可能導致功?熱汽輪機在熱負荷較低的時間段難以在額定工況下運行;若進汽參數設計取值偏低,雖然能保證機組以額定功率運行,但當采暖蒸汽壓力高于功?熱汽輪機額定進汽壓力時,為了保證功?熱汽輪機以額定功率運行以及考慮到安全因素,運行中會通過減小進汽調門開度,增大節流作用,這將降低機組運行的經濟性。

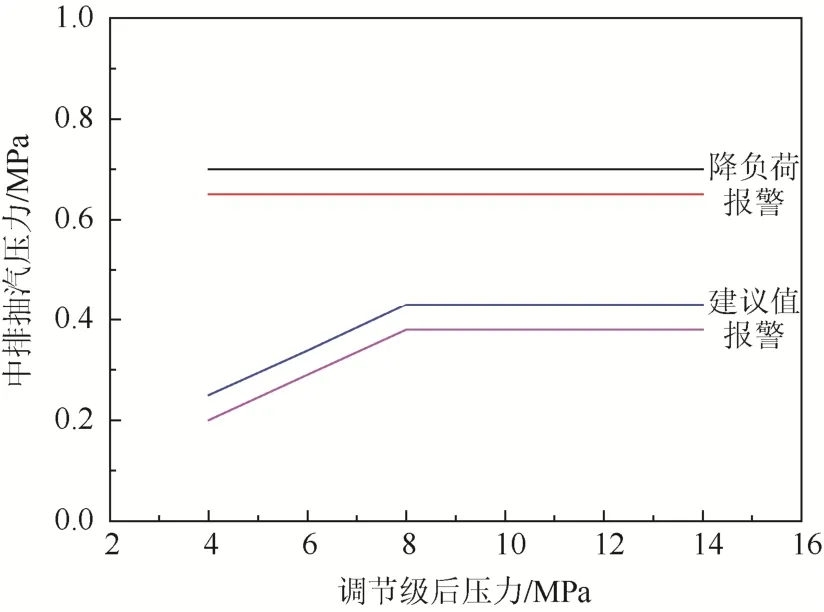

綜合以上因素,首先統計了機組一個采暖期內采暖蒸汽壓力值大小,得出結果:采暖期內采暖蒸汽壓力平均值0.376 MPa,采暖蒸汽溫度平均值245 ℃。對比主機廠提供的中排抽汽壓力運行控制曲線(如圖4 所示)可知:中排抽汽壓力運行下限為0.38 MPa。采暖期實際運行操作過程中,機組電負荷下限150 MW,此時中排壓力實際值0.36 MPa。基于以上因素以及考慮到新增蒸汽管道壓損,暫定功?熱汽輪機進汽壓力取0.36 MPa,進氣溫度取240 ℃。

圖4 調節級后壓力與中排壓力關系Fig.4 Relationship between pressure after regulating stage and intermediate discharge pressure

2.2 排汽參數確定

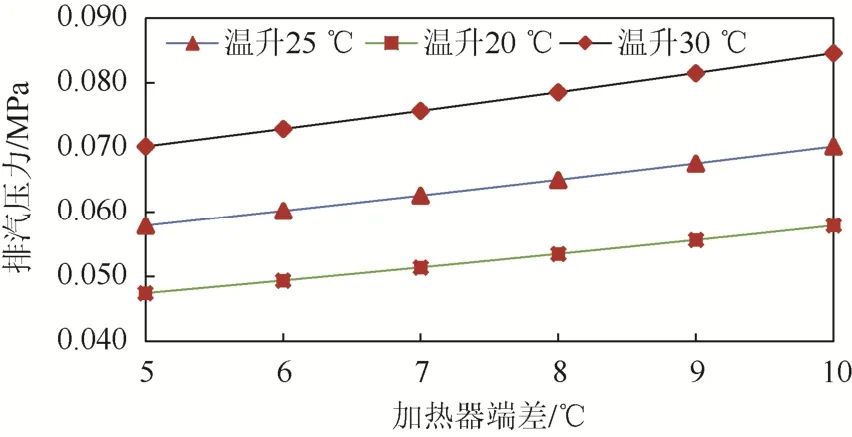

功?熱汽輪機排汽進入新增乏汽加熱器加熱熱網水,放出汽化潛熱。首先排汽壓力可以根據乏汽加熱器的上端差確定。加熱器上端差為加熱器進汽壓力下的飽和溫度與加熱器出口水溫之差。當乏汽加熱器溫升一定時,不同乏汽加熱器端差下,功?熱汽輪機排汽壓力變化如圖5 所示。由圖5 可知,在乏汽加熱器端差一定的情況下,隨著乏汽加熱器溫升的不斷增大,所需的功?熱汽輪機排汽壓力越來越高;而且同一溫升下,隨著乏汽加熱器端差的不斷增大,所需功?熱汽輪機的排汽壓力也越來越高,溫升越高,加熱器所需排汽壓力漲幅越大。在加熱器溫從20 ℃升高到30 ℃過程中,端差每升高1 ℃,所需飽和壓力增加量由2.46 kPa 增加到2.88 kPa。

圖5 乏汽加熱器端差與功?熱汽輪機排汽壓力變化關系Fig.5 Variation relationship between exhaust steam pressure of the power heat turbine and end difference of the exhaust steam heater

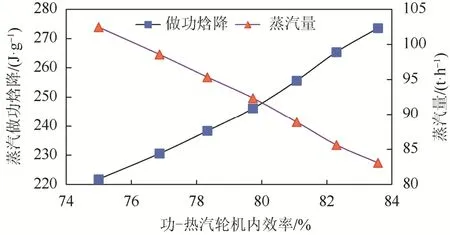

本文統計的采暖期熱網回水平均溫度為55 ℃。此外,采暖初、末期熱網供水溫度在75 ℃~80 ℃之間;因此乏汽加熱器設計溫升取25 ℃,以便在采暖初末期對熱網供水溫度進行靈活調節。此外,功?熱汽輪機排汽作為過熱蒸汽,其參數還影響著自身的內效率:內效率越高,相同做功能力下,消耗的供熱蒸汽量越少。當功?熱汽輪機內效率變化時,相同功率下蒸汽做功焓降和所需的蒸汽量如圖6 所示。由圖6 可知,隨著功?熱汽輪機內效率的不斷提高,單位質量蒸汽的做功焓降越大,相同功率下需要的蒸汽量越小。以額定功率6 MW為基準,當功?熱汽輪機內效率在74%~84%范圍內變化時,內效率每降低1%,所需供熱蒸汽量增加2.26 t/h。

圖6 蒸汽做功焓降和所需蒸汽量隨功?熱汽輪機內效率的變化關系Fig.6 Relationship between the enthalpy drop of steam and the amount of steam required with the internal efficiency of power?heat steam turbine

功?熱汽輪機內效率的大小,表征的是單位質量供熱蒸汽中蒸汽過熱度利用度的高低,同時也代表了蒸汽焓降在功?熱汽輪機和乏汽加熱器中的分配占比。雖然高的內效率可以使單位質量的供熱蒸汽中更多的高品質熱能被回收利用,但能量的減少同樣導致了供熱蒸汽的加熱能力下降,因此:功?熱汽輪機的內效率并非越高越好;而且功?熱汽輪機排汽被熱網水冷卻,近似于無冷端損失。拖動發電機只有約1%的機械軸承損失,發電機效率取96%,則可計算出功?熱汽輪機的發電熱耗率為3 788 J/W·h,遠低于主機的發電熱耗率。因此,無需要求過高的內效率。根據乏汽加熱器回水溫度和溫升,取乏汽加熱器端差為10 ℃,暫取功?熱汽輪機內效率80%,此時功?熱汽輪機排汽壓力為0.07 MPa,排汽溫度105 ℃。

2.3 進汽量確定

進汽量主要影響功?熱汽輪機的輸出功率,即發電機的容量。發電機通常選用異步發電機,所發電量并入機組廠用電高壓段。遵循所發電量本段消納,自發自用,不影響系統原運行方式的原則,因此要考慮廠用電段的負荷大小。此外,還要考慮是否有足夠的供熱蒸汽滿足功?熱汽輪機進汽量需求。因此功?熱汽輪機進汽量的確定要綜合考慮2 個因素:外部因素—廠用電負荷,內部因素—供熱蒸汽量。

本項目容量2×6 MW,主要基于以下因素考慮:2 號機采暖期實際廠用電負荷約15.9 MW,其中A 段負荷7.092 MW,B 段負荷8.860 MW;2 臺機所發電量分別并入6 kV 工作A 段和B 段,電量均可在本段消納。同時,統計了一個采暖期內2 號機的供熱蒸汽量的變化情況如圖7 所示。

圖7 2 號機采暖抽汽量Fig.7 Heating extraction capacity of unit 2 steam turbine

由圖7 可知,除了采暖初、末期的部分時間2號機供熱蒸汽量小于200 t/h 以外,其他時間采暖抽汽量均在200 t/h 以上;故暫定單臺功?熱汽輪機進汽量要小于100 t/h。由圖6 可知,當功?熱汽輪機內效率為80%的時,所需的蒸汽量約為89 t/h,故采暖初、末期能夠滿足需求。

2.4 技術參數核算

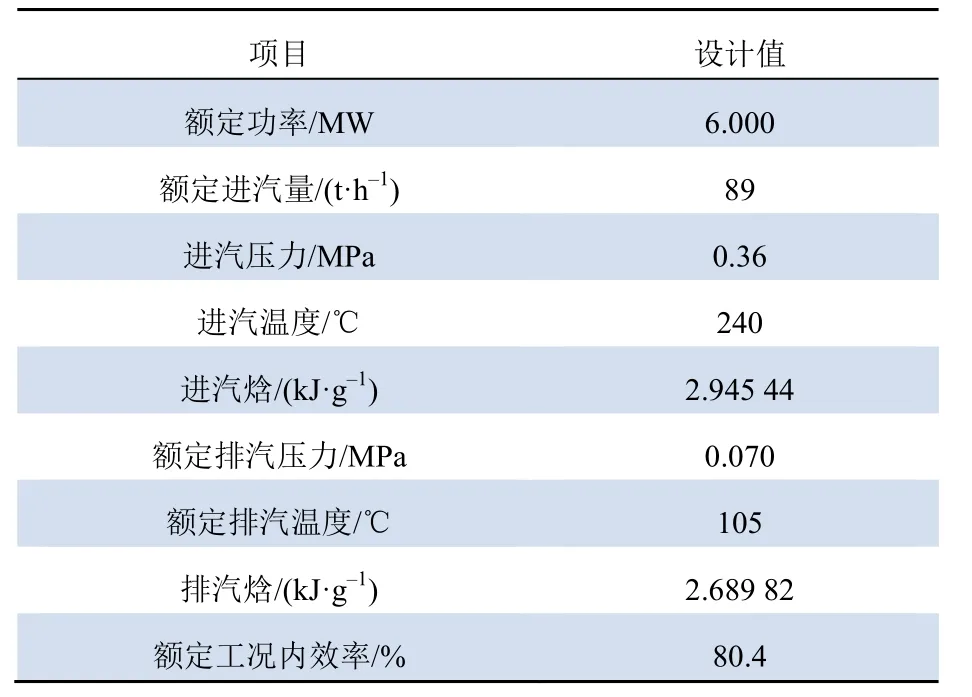

根據對影響功?熱汽輪機選型的各項因素分析結果,對功?熱汽輪機的主要技術參數及其冷端進行核算。

功?熱汽輪機進汽壓力0.36 MPa,進汽溫度240 ℃,進汽焓為2 945.32 J/g,排汽壓力0.007 MPa,排汽溫度105 ℃,排汽焓為2 689.94 J/g,此時功?熱汽輪機內效率為80.4%。異步發電機效率取96%,機械效率取99%,進汽量取89 t/h。核算功?熱汽輪機組的發電功率為6 006.08 kW。將單位質量的供熱蒸汽中255.62 J/g 的高品質能量轉換成了電能,符合2×6 MW 的容量選型。2 臺機共需采暖蒸汽178 t/h,供熱蒸汽量滿足需求。

乏汽加熱器進汽壓力0.070 MPa,進汽溫度105 ℃,進汽焓為2 689.82 J/g,疏水焓376.68 J/g,加熱器溫升25 ℃。于是,單臺乏汽加熱器所需理論循環水流量為1 967 t/h,2 臺乏汽加熱器共需熱網水3.934×103t/h。由圖2 得知,采暖初、末期電廠熱網水流量6×103t/h 左右,熱網水流量亦滿足功?熱汽輪機冷端需求。最終確定功?熱汽輪機的主要技術參數如表2 所示。

表2 功?熱汽輪機主要技術參數Tab.2 Main technical parameters of the power?heat steam turbine

3 結論

本文結合某300 MW 供熱機組采暖期內的各項具體參數,對供熱蒸汽余壓發電系統中汽輪機的選型參數進行了分析。

(1)進汽參數的確定要綜合考慮采暖期內供熱蒸汽實際運行壓力的大小和機組采暖期內電負荷下限確定,可參考采暖期內供熱蒸汽壓力、溫度的均值。

(2)排汽參數可根據乏汽換熱器的進、出水溫度、上端差以及內效率確定。

(3)容量的確定要綜合考慮廠用電容量和機組采暖抽汽量,其次還要考慮采暖初、末期是否有足夠的熱網水量滿足功?熱汽輪機的冷端需求。

(4)新增的功?熱汽輪機配備了乏汽加熱器作為冷端,改造后的供熱系統供熱蒸汽能量利用方式更加合理,同時增加了熱網系統在采暖初、末期運行調節的靈活性。