正常連接與懸掛撤離工況下深水鉆井隔水管動力特性與安全分析

毛良杰,付燈煌,曾 松

(西南石油大學a.油氣藏地質及開發工程國家重點實驗室;b.石油與天然氣工程學院,成都 610500)

0 引 言

世界海洋油氣資源儲量豐富,海洋油氣資源量約占油氣資源總量的34%,探明率僅30%左右,具有巨大發展潛力[1-2]。隔水管是連接鉆井平臺與水下井口的通道,同時也是十分薄弱的部分。正常作業時,隔水管會受到風、浪、流等海洋環境載荷的影響;當臺風等極端天氣來臨時,隔水管必須從底部隔水管總成(LMRP)處斷開進行懸掛撤離。海洋環境載荷、平臺漂移、懸掛模式等都會影響隔水管的安全。當隔水管應力超過屈服應力或者接頭轉角超過極限時,可能出現隔水管斷裂、碰撞月池等事故。因此,對正常連接工況以及懸掛撤離工況下深水鉆井隔水管進行安全分析對保障隔水管安全有著重要意義。

許多學者對隔水管進行了研究,頻譜法[3]、有限差分法[4]、時域分析與頻域分析法[5-7]和有限單元法[8-11]等都被用來分析隔水管受力及變形等特征。進一步地,許多學者分析了隔水管動力學特性[7-8,10-12],指出深水鉆井隔水管橫向位移與彎矩等主要受張頂力、海流流速和隔水管壁厚等因素的影響。不少學者研究了不同環境載荷及作業工況下隔水管的安全。李子豐等[13]采用有限差分法對隔水管在外載荷作用下的橫向位移、轉角等進行了分析,指出深水隔水管最大轉角出現在頂部。郭海燕等[14]建立了考慮隔水管內部流體流速以及外部海流耦合作用的隔水管運動模型,指出內流流速增大會降低隔水管自振頻率。暢元江等[15]分析總結了水深、海流、正常與懸掛工況對超深水鉆井隔水管設計的影響,研究表明水深和海流對隔水管設計影響較大。孫友義[16]研究了正常連接與懸掛隔水管強度評價方法,提出了基于風險增強的疲勞準則進行隔水管VIV 疲勞安全評估方法。針對懸掛隔水管,齊娟娟[17]和Liu 等[18]研究了軟懸掛與硬懸掛狀態隔水管的受力與變形,指出可以通過布置浮力塊和減小平臺運動速度等方式來減小隔水管位移及彎矩;盛磊祥等[19]、陳黎明等[20]和許亮斌等[21]研究了懸掛長度對懸掛隔水管撤離安全窗口的影響,認為應當在懸掛撤離前回收部分隔水管;同時,他們都認為隔水管懸掛撤離時軟懸掛模式更為安全可靠。Wang 等[22-24]等還研究了隔水管安裝作業操作窗口,指出小波高和長周期的波浪載荷環境更適合隔水管安裝作業。

目前國內外研究主要分別對不同工況下隔水管變形、位移及其影響因素進行分析,缺乏考慮實際配置全面地對隔水管進行安全分析研究,對不同海況與作業工況下的隔水管強度安全極限分析不足。本文建立了適合正常連接工況與懸掛撤離工況的隔水管動力分析模型,通過邊界條件區分正常連接工況與懸掛撤離工況,并開展實驗對模型正確性進行了驗證。以中國南海深水井為實例,對正常連接與懸掛撤離工況下隔水管動力特性進行分析,并對不同海況、工況下隔水管的漂移限制及應力安全進行校核與討論,可以為隔水管的安全作業提供指導。

1 隔水管動力模型建立

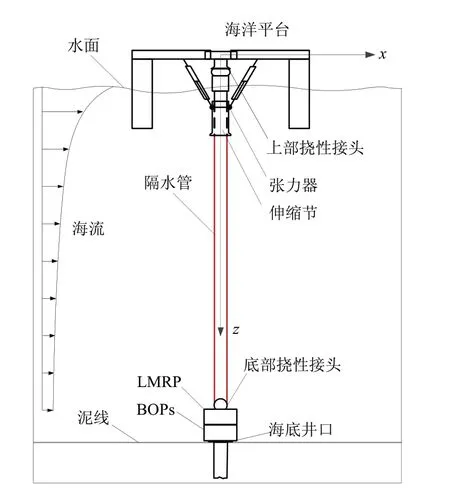

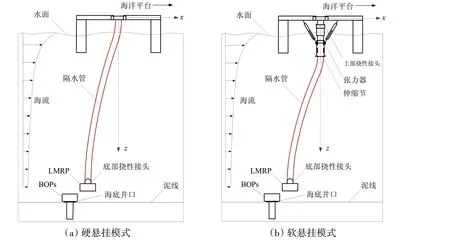

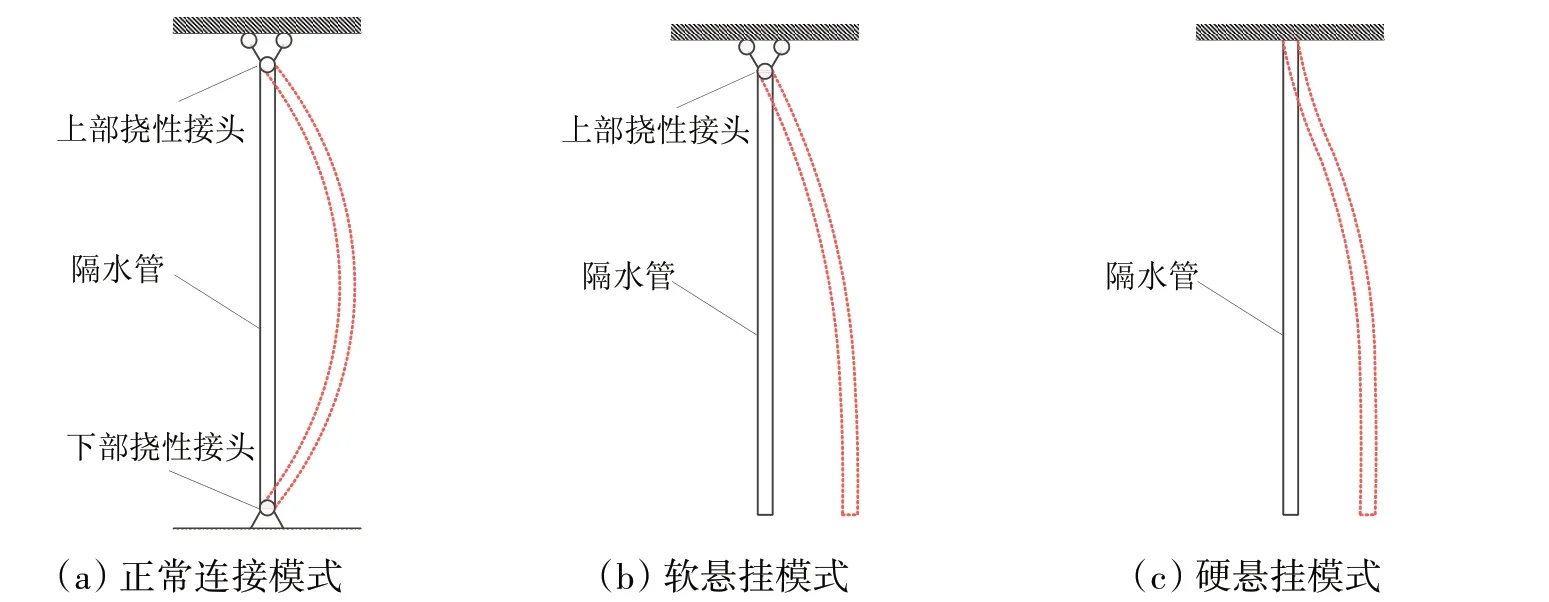

深水鉆井隔水管可分為正常連接與懸掛撤離工況。正常連接工況示意圖如圖1 所示,隔水管頂端與可旋轉撓性接頭和伸縮節筒連接,底端采用可旋轉撓性接頭連接。緊急情況下,隔水管從LMRP與防噴器(BOP)連接處斷開隨平臺進行懸掛撤離即為懸掛撤離工況。根據不同頂端連接方式,懸掛撤離又分為硬懸掛模式與軟懸掛模式。軟懸掛模式如圖2(a)所示,隔水管頂部與正常鉆井工況一樣采用可旋轉接頭與伸縮筒連接于平臺,而硬懸掛時隔水管與平臺采用剛性連接,如圖2(b)所示。

圖1 正常鉆井隔水管示意圖Fig.1 Schematic for drilling riser under normal drilling condition

圖2 懸掛撤離隔水管示意圖Fig.2 Schematic for drilling riser under hang-off condition

1.1 隔水管模型控制方程

假設隔水管為連續體,視為長度遠大于直徑的細長梁,其控制方程可表示為[10-11]

式中,Ttop為頂部軸向預張力,N。

懸掛隔水管底部與BOP 斷開后,只有LMRP 懸掛在隔水管底端。因此懸掛撤離模式下,隔水管軸向張力包括自身重力以及底部LMRP重力。

式中:L為隔水管長度,m;mLMRP為底部隔水管總成質量,kg。

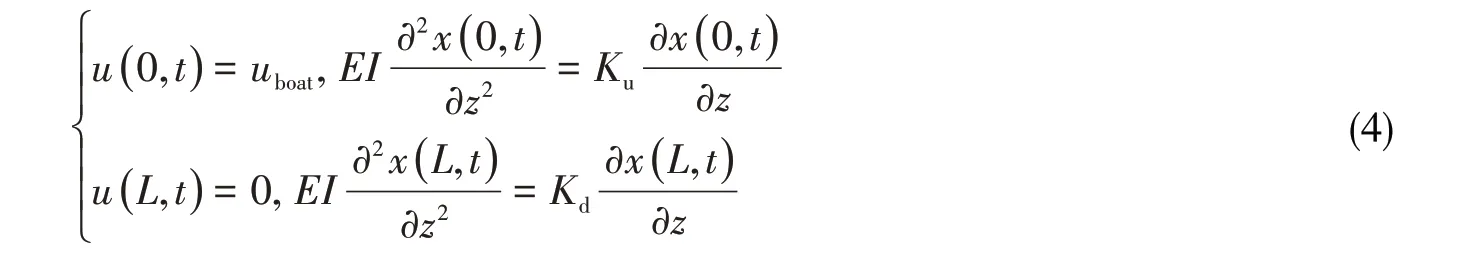

1.2 邊界條件

正常連接工況下,隔水管上端與平臺采用撓性接頭和伸縮節連接,頂端撓性接頭旋轉剛度為Ku,隔水管頂端速度等于平臺運動速度。隔水管底端與BOP采用撓性接頭連接,旋轉剛度為Kd,并且底端為固定端,如圖3(a)所示。因此,正常連接工況下隔水管上下端邊界條件可以表示為

懸掛隔水管采用軟懸掛模式連接時,頂部連接方式與正常連接工況相同,可隨著平臺移動而移動,而底部則為完全自由端,如圖3(b)所示,因此邊界條件可以寫為

采用硬懸掛模式連接時,隔水管頂端與平臺采用剛性連接,視為固定端,頂端轉角為0°,而底部則為自由端,如圖3(c)所示,因此邊界條件可以寫為

圖3 邊界條件示意圖Fig.3 Schematic of boundary conditions

1.3 Von Mises應力

Von Mises應力是管柱設計、安全校核的主要準則,可以通過式(7)進行計算:

式中,σr、σθ、σz為三主應力,分別為徑向、周向和軸向應力。通過下式計算:

式中:Po、Pi分別為隔水管內、外靜液柱壓力,Do、Di分別為隔水管內、外直徑,t為隔水管壁厚。

2 海洋環境載荷計算

隔水管位于海水環境中,在海洋環境載荷作用下發生變形。由于波浪力對隔水管變形的影響很小[11],模型載荷主要考慮海水質點與管柱同時隨時間動態變化下的海流力作用。隔水管可以看作細長梁,因此海洋環境載荷可以通過Morison方程來計算[25]:

式中:CD為拖曳力系數,無量綱;ρw為海水密度,kg/m3;D為隔水管外徑,m;uw為海流速度,m/s;u為隔水管橫向運動速度,m/s;Cm為附加質量系數;CM為慣性力系數,等于Cm+1。

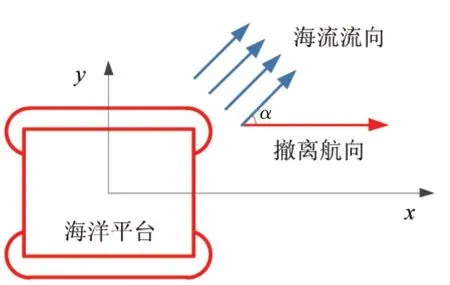

通常海流速度可以根據實際測量海水流速來獲取,或者根據特定海域流速分布重現周期來獲取海流流速分布剖面。模型假設海水流動方向為單一固定方向,實際撤離方向可能會與流體流動方向成一夾角α,如圖4 所示,計算時以平臺運動方向為參考,將流體速度折算到x軸方向。

圖4 撤離方向示意圖Fig.4 Schematic of desired track of drilling platform

3 隔水管動力模型求解

模型采用有限單元方法求解,隔水管沿長度方向劃分有限個微元段,微元段位移通過Hermite 插值方式表示。動力分析時間被劃分為有限時間段,采用Newmarkβ迭代求解。

隔水管微元段受力狀態如圖5 所示,通過Hermite 方程,隔水管單元運動可以表示為[26]

圖5 隔水管單元受力分析Fig.5 Schematic for the force of one riser element

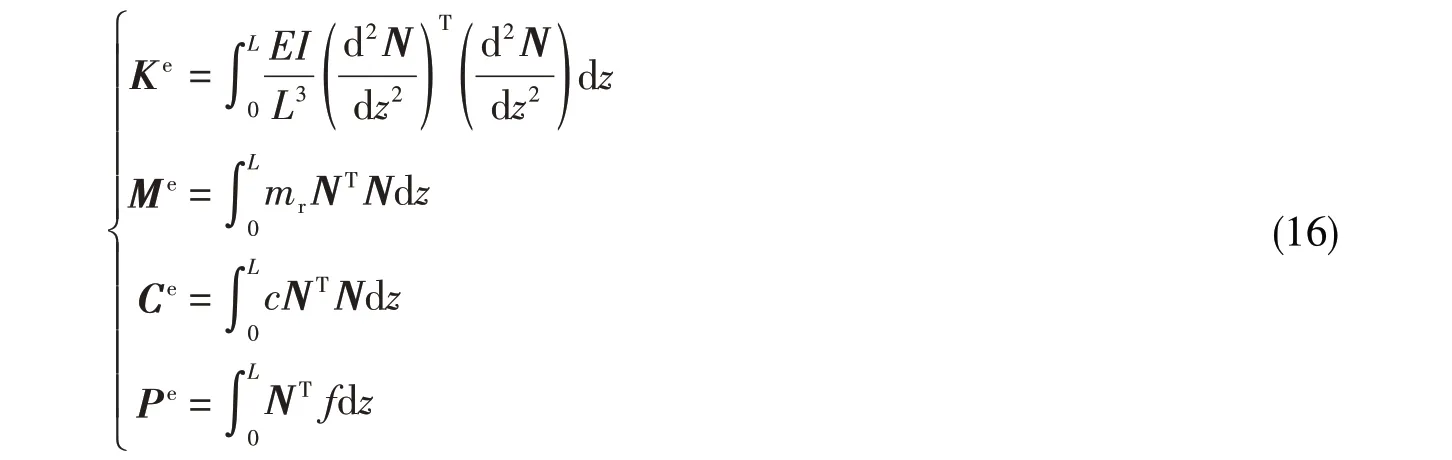

單元剛度矩陣Ke、單元質量矩陣Me、單元阻尼矩陣Ce以及單元載荷矩陣Pe可以通過式(16)求得:

對整個隔水管坐標進行轉換后,代入如下動力學運動方程[27]:

式中,u″為加速度,u'為速度,u為位移,f(t)為外力載荷矩陣。

方程(17)可通過Newmarkβ進行求解,詳細求解步驟參見相關文獻[11,27]。

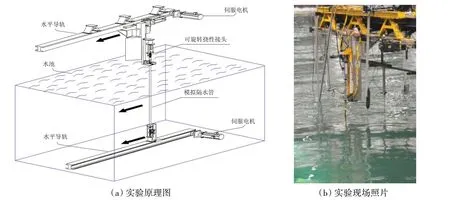

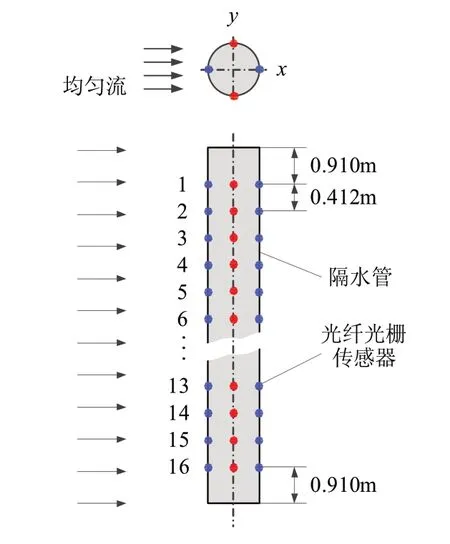

4 隔水管動力模型驗證

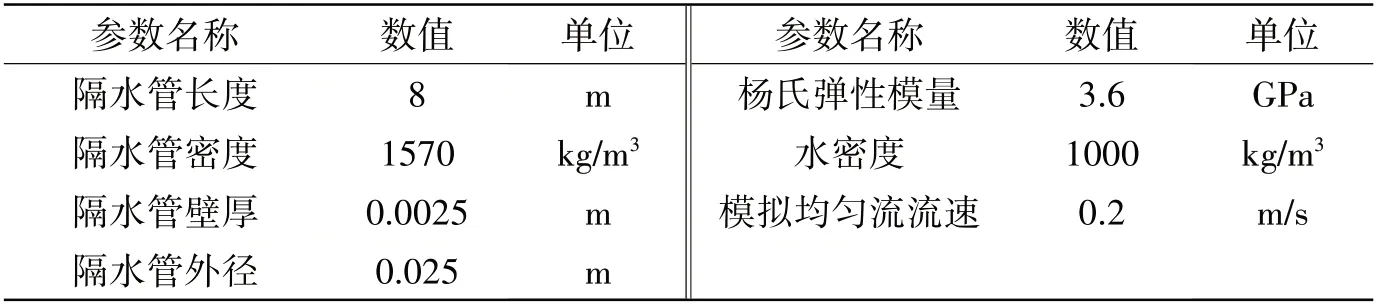

為了驗證模型的正確性,設計了隔水管應力應變測試實驗裝置,如圖6所示。實驗裝置包括隔水管測試模型、伺服電機及輔助導軌系統和應變監測分析系統。隔水管測試模型采用PVC管,上下兩端采用可旋轉的鉸接接頭連接,四周貼有光纖光柵傳感器用于采集隔水管應變數據,通過數據處理可以獲得隔水管變形參數[28],光纖光柵傳感器布置情況如圖7 所示。實驗時,通過上下兩個伺服電機同步運動,拖動隔水管在水池中勻速運動,模擬均勻流作用下隔水管的變形。實驗詳細步驟、相似比尺效應設計及數據處理方法見文獻[28-31],實驗隔水管模型特性及相關實驗參數見表1[28-29]。

圖6 實驗裝置示意圖Fig.6 Schematic and picture of the experimental setup

圖7 光纖光柵傳感器布置情況Fig.7 Arrangement of the fiber Bragg grating sensors

表1 隔水管實驗參數Tab.1 Main parameters in experiment model

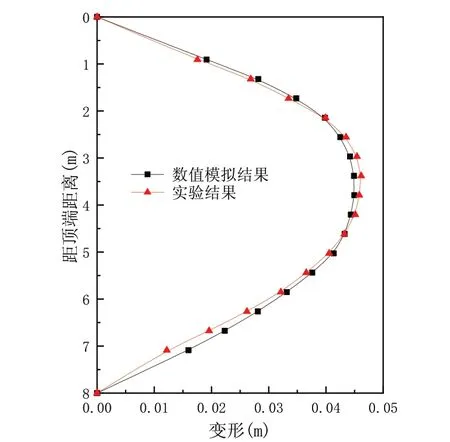

進行對比驗證時,數值模型采用實驗模型參數進行計算,對比數值模型與實驗隔水管的變形分布,對比結果如圖8所示。可以看出,數值模型與實驗的隔水管變形都在中部靠上的位置達到最大變形,并且隔水管變形的分布幾乎一致,兩者間微小的差異可能來自實驗應變片及測試電線對管柱變形的影響。因此,該實驗可以證明本文數值模型的正確性。

圖8 數值模型與實驗結果對比圖Fig.8 Comparison between the numerical and experimental results

5 隔水管動力特性與安全分析

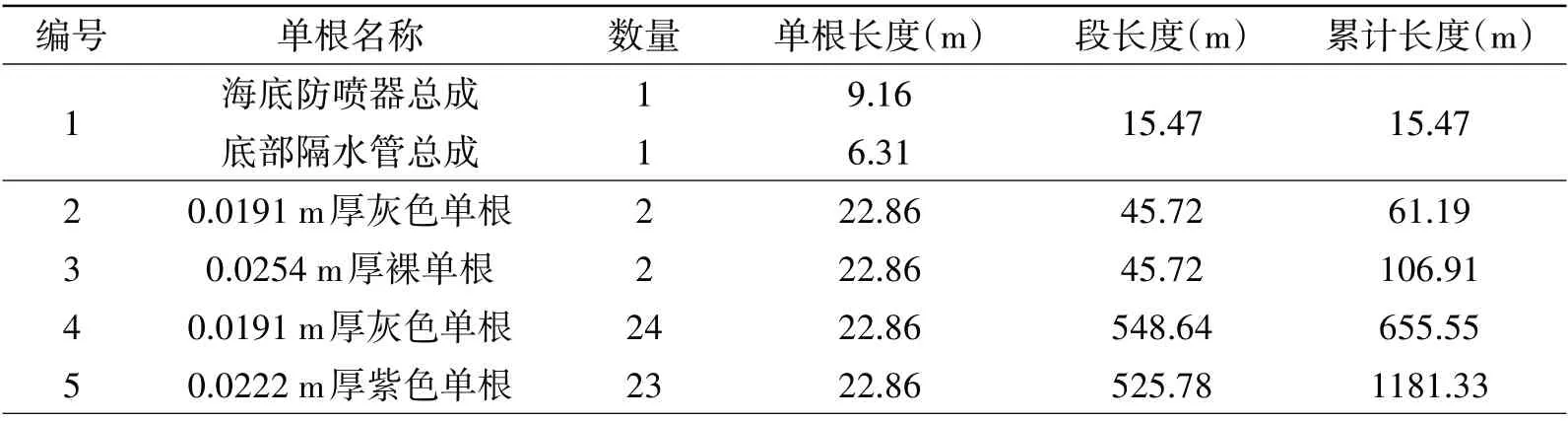

選取南海一深水井進行隔水管動力特性分析,主要參數見表2[11]。隔水管實際單根浮力塊配置方案見表3,其中浮力塊外徑為1.3716 m,隔水管外徑為0.5334 m,隔水管壁厚隨浮力塊配置變化。南海海流速度剖面及根據實際配置求得的初始載荷分布如圖9[15,18]所示。針對正常連接工況以及懸掛撤離工況,通過分析隔水管應力分布及轉角極限來研究隔水管的安全。隔水管最大可承受應力(屈服應力)為80 ksi(551.6 MPa),安全警戒應力為53.3 ksi(367.7 MPa)[32],隔水管頂端轉角極限為13.5°,底端轉角極限為9°[33]。

表2 隔水管及南海特性參數Tab.2 Main parameters of the riser and hydrodynamic in South China Sea

圖9 海流流速分布及初始載荷分布Fig.9 Profile of the ocean current and the initial loads

表3 中國南海某井隔水管實際配置Tab.3 Riser stack-up for one deep-water well in South China Sea

續表3

5.1 正常連接工況隔水管動力特性與強度分析

5.1.1 正常連接隔水管安全分析

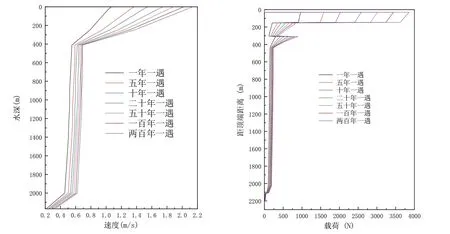

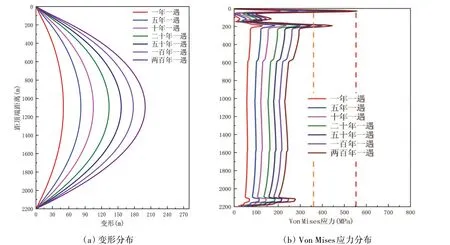

圖10展示了一年至二百年一遇的海流作用下正常連接隔水管變形及應力分布。可以看出,隔水管變形在中部1156.7 m處達到最大值,Von Mises應力在2170 m水面位置達到最大值。由于隔水管所受載荷與流速大小成正比,隔水管的位移、應力隨著流速增大而增大[11,26]。另外,由于水面是海流載荷邊界,隔水管應力在此出現最大值;而上下連接部位采用的是撓性接頭連接,使得隔水管應力較小[34-35]。應力曲線在頂端及底端附近出現波動主要是由于浮力塊在該區域配置不同引起載荷及隔水管彎曲剛度的變化導致。研究發現,正常連接隔水管的應力通常會先于頂端與底端轉角達到極限值,因此主要從應力角度對正常連接隔水管進行安全分析。隔水管在一、五、十年一遇的載荷作用下,最大應力都低于警戒應力,在十年至一百年一遇的載荷作用下最大應力超過警戒應力,在二百年一遇的載荷作用下最大應力超過屈服應力。

圖10 不同海流流速作用下隔水管動力特性Fig.10 Influence of current velocity on the mechanical behavior of riser

5.1.2 平臺漂移距離分析

平臺漂移距離通常用隔水管長度的百分比來表示,分析時視漂移方向與海流方向相同。當平臺分別漂移1%、2%、3%時,隔水管的位移和Von Mises應力分布隨載荷變化分別如圖11~13所示。從圖中可以看出,隔水管變形和Von Mises應力隨著漂移距離的增大而增大。當偏移量為1%時,隔水管能承受五年一遇的流速載荷;當偏移量為2%時,隔水管能承受一年一遇的流速載荷;當偏移量為3%時,隔水管連一年一遇的流速載荷都不能承受。因此,當海流速度變化時,必須嚴格控制平臺漂移以保證隔水管的安全,在漂移比率達到3%時,應及時調整平臺位置或者采取解除隔水管連接等應急措施[11]。

圖11 平臺漂移1%時不同海流流速作用下隔水管動力特性Fig.11 Influence of current velocity on the mechanical behavior of riser with platform drifting distance of 1%

圖12 平臺漂移2%時不同海流流速作用下隔水管動力特性Fig.12 Influence of current velocity on the mechanical behavior of riser with platform drifting distance of 2%

圖13 平臺漂移3%時不同海流流速作用下隔水管動力特性Fig.13 Influence of current velocity on the mechanical behavior of riser with platform drifting distance of 3%

5.1.3 平臺漂移方向分析

上述漂移比率分析基于平臺漂移方向沿海流流速方向,而實際平臺可能向各個方向漂移。因此,本節以警戒應力及轉角極限為條件,分析當平臺向各方向漂移時隔水管所能承受的最大海流載荷。當漂移比例分別為1%、2%、3%時,各個漂移方向隔水管承受海流載荷能力如圖14 所示。隔水管可承受的流體速度從0°到90°逐漸增大,從90°到180°又逐漸減小,在180°~360°方向的變化趨勢相同。平臺漂移1%時安全海流流速為1.40 m/s,即五年至十年一遇的海流載荷;漂移2%時安全海流流速為1.29 m/s,即一年至五年一遇的海流載荷;漂移距離為3%時安全海流流速為0.97 m/s,即一年一遇的海流都不能承受。

圖14 不同漂移方向隔水管安全流速分布圖Fig.14 Maximum current loads that the riser can withstand with platform drifting in all directions

5.2 懸掛撤離工況隔水管動力特性與安全分析

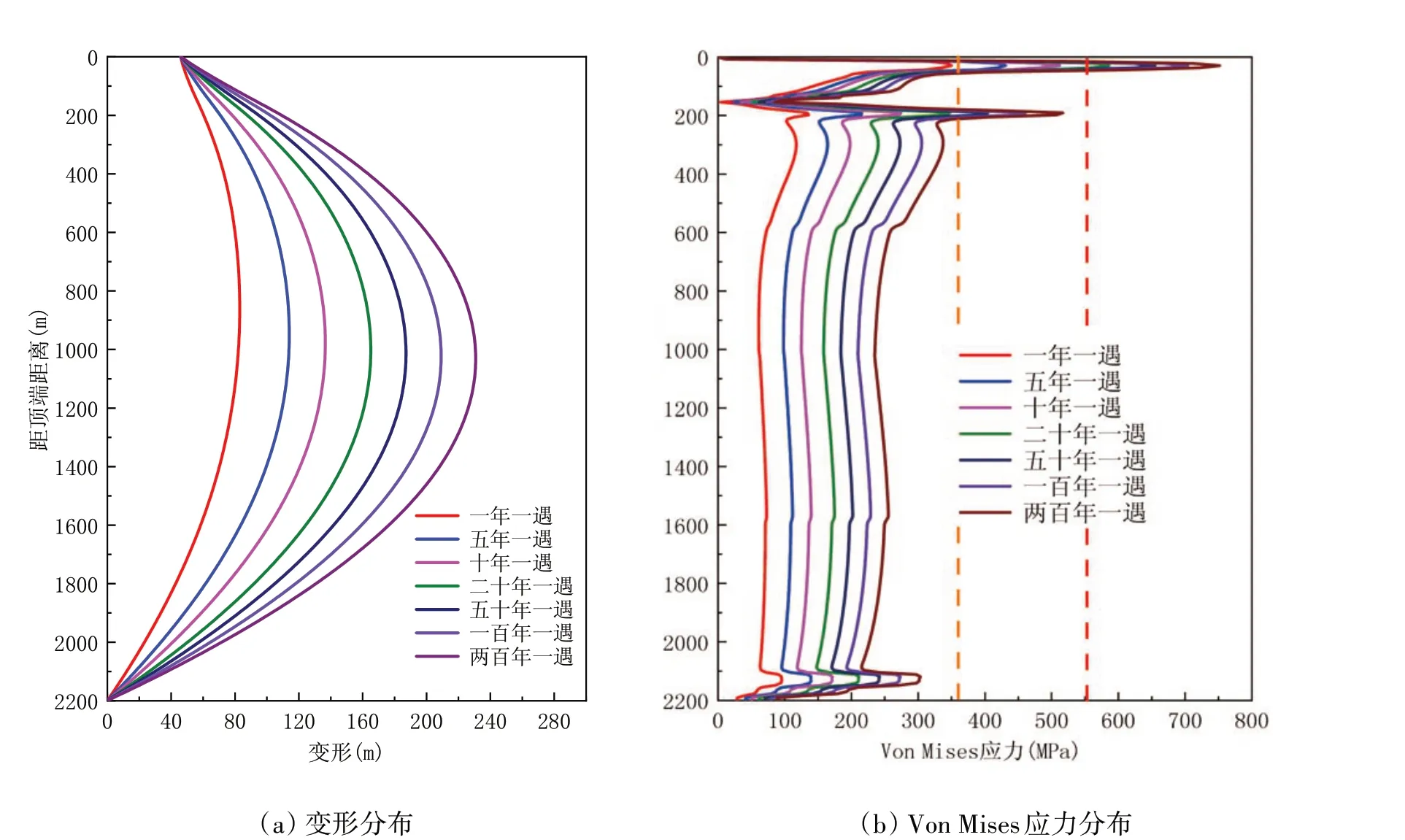

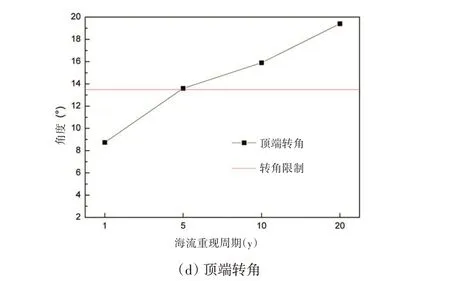

隔水管懸掛撤離時,假設平臺以1 kn(0.5144 m/s)的固定速度沿著海流流速方向進行撤離。圖15是海流速度為一年至二十年一遇時硬懸掛模式下隔水管的變形、彎矩和Von Mises應力分布圖。可以看出,隔水管位移隨著水深增加而增加,并且在懸掛底端達到最大值;隔水管彎矩和Von Mises應力在頂端處達到最大值。由于硬懸掛隔水管上端固定于平臺上,連接處會產生應力集中現象[36-37],該位置極容易發生危險。另外,從圖15(c)可以看出Von Mises應力在底端附近有所增大。將應力計算式(7)中根號下各項拆分,第一項(σr-σ0)2只含徑向應力與周向應力,如圖16左圖所示沿水深呈現指數式增長,并在底端達到最大值,因此各項相加后底端附近應力值出現增加現象。隨著流速的增加,海洋環境載荷增大,隔水管的位移、彎矩、Von應力均相應地增大。當流體速度達到一年一遇時,隔水管最大應力小于警戒應力,當流體速度達到五年一遇載荷時,隔水管最大應力將超過屈服應力,可能發生斷裂。

圖15 不同海流流速作用下硬懸掛隔水管動力特性Fig.15 Influence of current velocity on the mechanical behavior of riser under hard hang-off condition

圖16 硬懸掛隔水管Von Mises應力拆分Fig.16 Separated Von Mises stress of hard hang-off riser

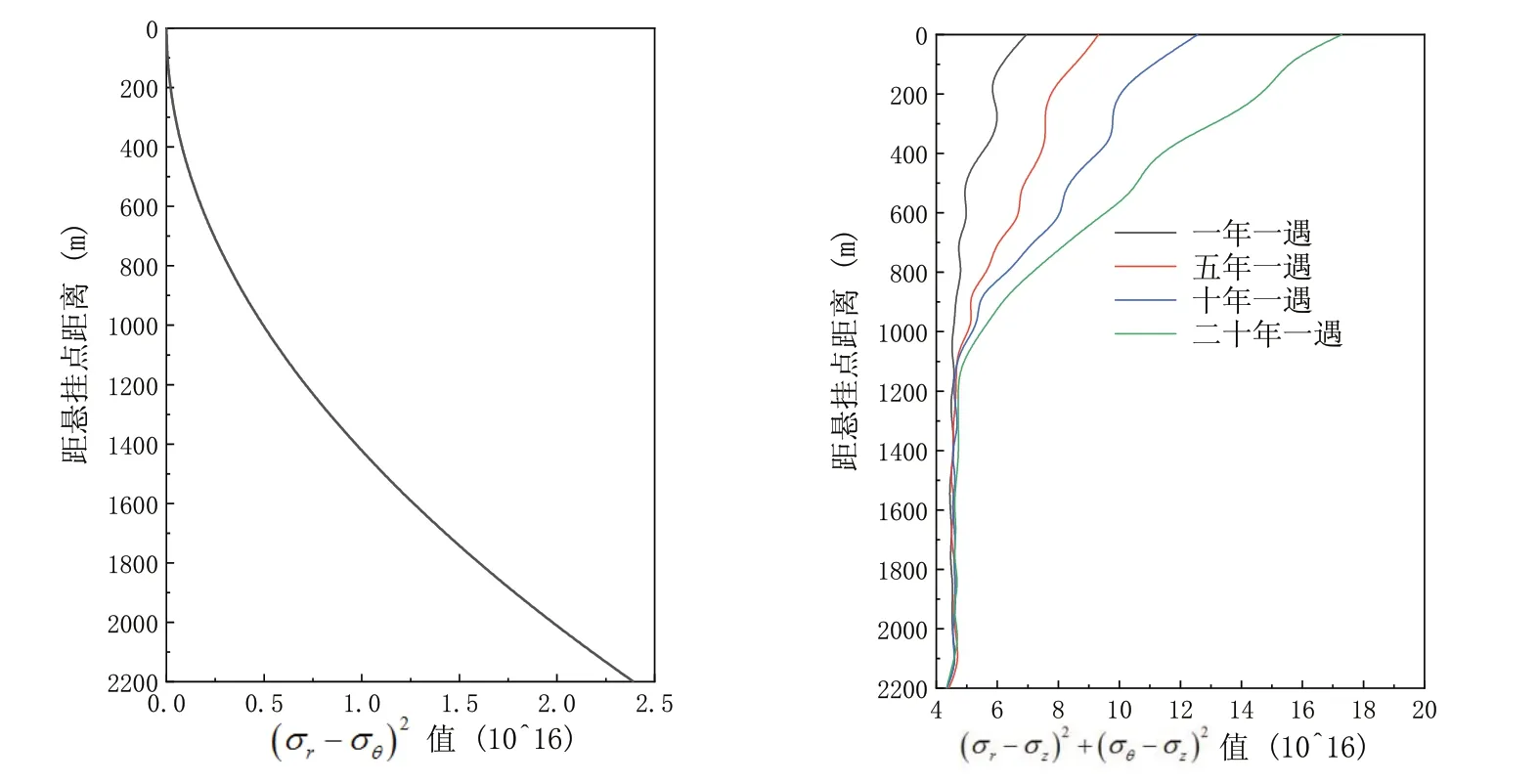

圖17 是海流速度分別為一年至二十年一遇時軟懸掛模式下隔水管的變形、彎矩、Von Mises 應力及頂端轉角分布圖。可以看出隔水管位移隨著水深增加而增加,并且在底端達到最大值。隔水管彎矩和應力在水面位置附近達到最大值,但在最頂端迅速減小趨于0,這與正常連接工況類似,是由水面載荷邊界及頂端撓性接頭轉動共同作用的結果[38-39]。當流體速度達到為一年一遇時,隔水管最大應力小于警戒應力,當流體速度達到五年一遇時,隔水管最大應力超過警戒應力,但小于隔水管屈服應力。另外,由圖17(d)可知,當流速達到五年一遇時,軟懸掛隔水管頂端轉角將超過轉角限制,可能造成上部撓性接頭破壞甚至斷裂。

圖17 不同海流流速作用下軟懸掛隔水管動力特性Fig.17 Influence of current velocity on the mechanical behavior of riser under soft hang-off condition

6 結 論

本文建立了適合正常連接工況與懸掛撤離工況的隔水管動力分析模型,開展實驗驗證了模型的正確性。以中國南海深水井為實例,對正常連接與懸掛撤離工況下隔水管動力特性進行了分析,并對不同海況、工況下隔水管的漂移限制及應力安全進行了校核和討論,得到如下主要結論及建議:

(1)正常連接工況下,隔水管最大應力出現在水面位置附近,容易發生破壞。因此在水面位置附近應當通過增加隔水管壁厚來增強隔水管強度,并取消布置浮力塊以減小該段隔水管所受海洋環境載荷。

(2)平臺未發生漂移情況下,隔水管能夠承受十年一遇及以下的載荷;在十年一遇以上的載荷作用時隔水管存在發生破壞危險,需要加強監視,必要時采取應急措施。

(3)平臺漂移后隔水管變形和應力都會增大,因此必須嚴格控制平臺偏移量,在漂移比率達到3%時應及時調整平臺位置或者采取解除隔水管連接等應急措施。另外,當平臺漂移方向與流體流動方向直線夾角越大時有利于減小隔水管的安全威脅。

(4)隔水管懸掛撤離時,若采用軟懸掛模式,水面位置附近出現極大應力;若采用硬懸掛模式,隔水管在與平臺連接處出現極大應力。隔水管極大應力出現位置存在破壞斷裂危險,需要加強監視,并適當增加強度。

(5)與硬懸掛模式相比,軟懸掛模式下隔水管整體彎矩與應力都更小,但是由于頂端轉角較大容易造成上部撓性接頭破壞,軟懸掛模式下隔水管所能承受海流作用能力并不能顯著優于硬懸掛。因此,平臺撤離時不能盲目采用軟懸掛或硬懸掛模式,應當結合實際情況選擇合適的懸掛模式。