典型低周疲勞失效案例分析

張健

國家再制造機械產品質量監督檢驗中心 山東泰安 271000

1 序言

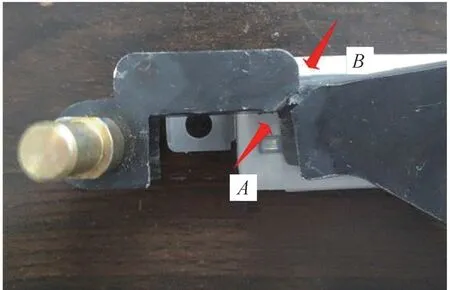

某公司新設計了一種支撐摯子,用于壓縮彈簧。采用42CrMo圓鋼鍛造成板狀粗加工后進行調質處理,主要工序為:鍛造→粗加工→調質→精加工→發黑。在試用過程中發生低周疲勞斷裂,運行50次左右即發生斷裂,如圖1、圖2所示。

圖1 試樣開裂情況(側面)

圖2 試樣開裂情況(正面)

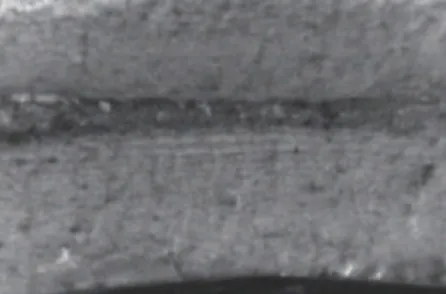

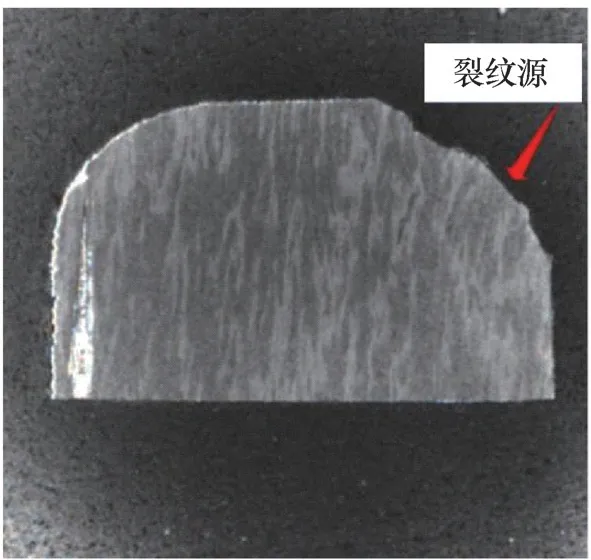

根據設計要求,零件夾持彈簧處于“凸”形卡槽內(見圖1),B側施加向下的力壓縮彈簧,后松開回復原位。首先可以確定 “凸”形兩側采用了直角設計,沒有倒角或圓角,該設計容易在夾角處產生應力集中,因此零件存在設計不合理之處。從圖2可以看出,兩側斷口中間各有一條深灰色的條狀痕跡,貫穿整個斷口,其余斷裂位置為灰白色,灰色條紋下方可看到條帶狀紋路,判斷是疲勞條帶[1],灰色條帶屬于裂紋源。零件夾角處受力狀況最為惡劣,斷裂一般發生在此處,但此次斷裂卻先發生在材料內部,夾角處最后斷裂,斷裂原因需進行檢測分析。

2 理化檢測

2.1 成分檢測

依據GB/T 3077—2015 《合金結構鋼》要求,采用真空直讀光譜儀對斷口試樣成分進行檢測,結果表明,樣品成分符合標準中42CrMo鋼成分要求(見表1),可以排除混料因素。

表1 斷口樣品的化學成分(質量分數) (%)

2.2 斷口檢測

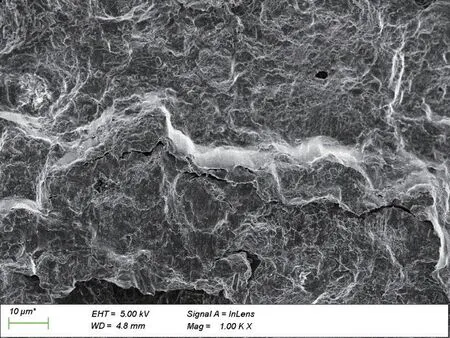

用斷口觀測儀對斷口進行觀測,如圖3所示。從圖3可以看出,裂紋源即觀測到的深色條紋區域,放大后可以發現與裂紋源平行的疲勞條帶(見圖4),疲勞條帶在下側非常明顯(靠近夾角處,見圖1中A側),上側則不明顯(遠離夾角處,圖1中B側)。疲勞弧線基本平行于裂紋源,間距相對稀疏,數量少,屬于典型的低周疲勞斷裂宏觀斷口形貌。

圖4 裂紋源下方的疲勞條帶

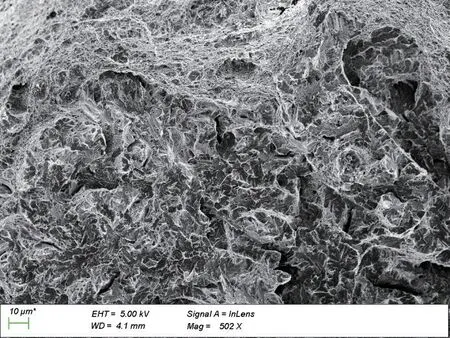

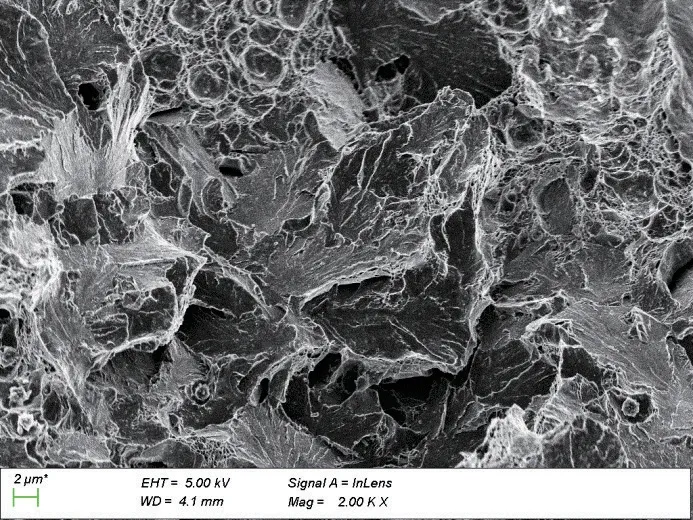

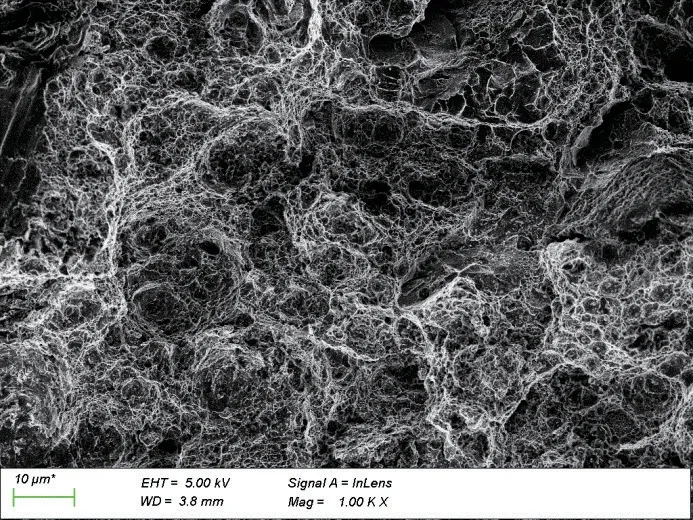

圖3中裂紋源的組織形貌在掃描電鏡下分為兩類:2區在深色條紋中間,正中心部分為準解理斷裂[2],周圍包裹韌窩斷裂(見圖5),準解理斷口上可明顯看出河流花樣的條紋,并伴隨有明顯的撕裂棱和韌窩帶,每個準解理斷裂基本發生在一格晶粒內部(見圖6);1區大部分為準解理斷裂,伴生有部分韌窩帶和撕裂棱,沒有被韌窩斷裂包裹(見圖7)。圖8所示為裂紋源和疲勞條帶區交界處,二者之間有一條20μm左右的韌窩帶。圖9所示為疲勞條帶區,在疲勞斷裂過程中,呈現波浪形,條帶表現為非常光滑的韌性斷裂。在最終瞬斷區全部為韌窩斷裂(見圖10)。

圖3 條狀區域斷口微觀形貌

圖5 裂紋源正中心的斷口形貌

圖6 裂紋源正中心的斷口局部放大

圖7 裂紋源遠離中心的斷口形貌

圖8 裂紋源與疲勞條帶交界處

圖9 疲勞條帶形貌

圖10 瞬斷區形貌

2.3 金相檢測

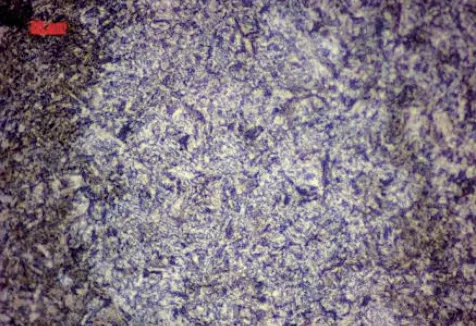

沿零件長度方向,垂直于裂紋源截取試樣進行鑲嵌,拋光后經4%硝酸酒精溶液腐蝕,宏觀觀測發現存在組織偏析,分深色和淺色兩相區域,兩相組織犬牙交錯,沿零件的長度方向分布(見圖11),但在裂紋源附近深色組織方向明顯有變化,偏向裂紋源方向。將金相樣品調整方向(即圖12的底側),垂直于零件長度方向,鑲嵌拋光腐蝕后發現,其靠近零件外表面組織相對均勻,內部同樣出現組織偏析,如圖12所示。裂紋源附近金相組織如圖13所示,從中可以發現,裂紋源處是大塊的深色組織,裂紋源的上下兩側是淺色組織。放大后發現,深色組織主要為索氏體組織和少量游離鐵素體,而淺色區域主要為鐵素體上分布島嶼狀滲碳體,并伴有深色的索氏體(見圖14)。

圖11 零件長度方向,垂直于裂紋源金相形貌

圖12 垂直于零件長度方向金相形貌

圖13 裂紋源附近金相組織

圖14 組織偏析形貌

2.4 硬度檢測

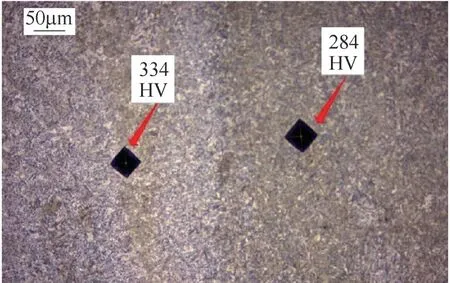

對樣塊進行洛氏硬度檢測,發現硬度為24~30HRC,硬度值波動幅度偏大。金相檢測后分別對白色和深色區域進行顯微硬度檢測,經多點測量,發現兩相的硬度并不均勻。基本規律為,淺色區域的硬度較深色區域的硬度高40~50HV(見圖15)。

圖15 兩相組織顯微硬度

3 疲勞斷裂原因分析

據廠家提供的參數,零件之所以采用直角設計,是因為所用彈簧最大壓縮力值為430N±43N,遠低于零件設計強度,直角設計便于加持。但是在實際應用中,彈簧的壓縮頻率很高,零件實際受設備下壓力和彈簧回彈力,其中設備下壓力要遠比彈簧回彈力高,因此零件夾角處容易產生應力集中現象,故零件采用直角設計是失效的重要原因之一,此斷裂容易從夾角處率先開裂,但此次從零件拐角處正中心開裂,說明其心部強度不足。

根據斷口的宏觀形貌和金相組織可以發現,零件近表面組織均勻,但內部組織偏析嚴重。根據廠家提供的資料,此零件是先采用圓鋼進行鍛造成板狀,再進行粗加工和調質處理。從工藝看,在母材即出現組織偏析的可能性較大,推斷鍛造過程中外表層變形充分,使表面組織均勻性有所改善,但心部變形相對不足或鍛造溫度控制不當,導致心部偏析沒有得到消除,反而隨變形被壓扁拉長。

從金相組織和硬度看,深色區域和淺色組織明顯不同,兩區域硬度有一定的差異,深色區域硬度低,說明強度偏低。此次裂紋源發生在硬度偏低的深色區域內,且從圖11可以看出,裂紋源處的深色組織區域方向性明顯不同,其余組織方向都沿著長度方向,此處偏向外側,說明零件受到交變應力時,強度偏低的深色區域無法抵擋變形,先發生準解理斷裂,此后在交變應力作用下,發生疲勞開裂。由于拐角內側(圖1中A側)同時受彈簧回彈力和外加壓力作用,導致裂紋源拐角側的疲勞條帶更為明顯,遠離拐角一側只受彈簧的回彈力,受力小,故變形小,疲勞條帶不明顯。

4 結論與建議

1)通過以上分析得出,由于材料內部組織偏析嚴重,導致承載性能下降,在外加壓力和彈簧支撐力的交替作用下,發生疲勞斷裂,是零件失效的主要原因;零件采用直角設計,在拐角處容易產生應力集中現象,是疲勞失效的重要原因。

2)采用加大鐓鍛次數和鐓鍛比,做好始鍛和終鍛溫度的控制,可以有效改善組織偏析[3];鍛造之后需要加入正火工序,來均勻組織,細化晶粒,但此次組織偏析嚴重,已經不是正火能徹底解決的[4],還需要加強對原材料的品控管理。另外,在設計中零件結構過渡處需圓滑,或預留足夠的倒角,避免尖角的出現,以防止出現應力集中現象。