Ag和Cu元素對NiAu/Sn-5Sb/AuNi焊點體釬料微觀組織和蠕變性能的影響

魏少偉,楊宗淵,申飛,徐達,王立偉,3,喬家輝

1.中國電子科技集團公司第十三研究所 河北石家莊 050061

2.河北科技大學材料科學與工程學院 河北石家莊 050018

3.河北省材料近凈成形技術重點實驗室 河北石家莊 050018

1 序言

長期以來,鉛基合金由于其低廉的成本、良好的焊接性和可靠性被廣泛應用于微電子封裝領域[1,2]。但是近些年來,各個國家出于對鉛元素所造成的環境和健康問題的擔憂,已經出臺了相關政策限制鉛基合金的使用,因此在世界范圍內掀起了無鉛化的浪潮。研究者們相繼開發出了多種錫基釬料,并且對它們的微觀組織、力學性能、熔化和凝固行為、可靠性等進行了報道[3-7]。在已開發出的眾多無鉛釬料中,Sn-5Sb釬料有望成為鉛基釬料的替代材料。Sn-5Sb釬料的熔點為518K,比共晶Sn-Pd釬料的熔點高得多,因此適用于較高溫度的應用,如步進焊、倒裝芯片、焊球連接等領域。由于這種釬料普遍應用于高溫領域,其歸一化溫度(T/Tm,T為環境溫度,Tm為釬料的熔點)將遠超0.5,蠕變現象會極為明顯,因此在對該釬料進行壽命評估時,蠕變機制起著非常重要的作用,了解并提高這種釬料的蠕變性能對于其在電子制造領域中的使用至關重要。

目前,眾多學者通過向釬料中添加合金元素,如Au、Bi、Cu、Ni、In等來改善釬料的蠕變性能,從而達到提高微焊點壽命的目的。如Au元素的添加會在Sn-5Sb釬料基體中形成細小的硬質AuSn4顆粒,大幅提高釬料的蠕變應力指數和活化能[8]。但是Au含量不宜過高,否則會在釬料基體中形成大尺寸的AuSn4金屬間化合物(IMC),增加其脆性,反而對其力學性能有害。適量Bi的添加會細化釬料的微觀組織,而且會溶解到β-Sn相中通過固溶強化的方式強化釬料基體[9]。Cu的添加會在Sn-5Sb釬料中形成Cu6Sn5相,由于Cu6Sn5相的熔點較高,是釬料從液態冷卻到固態所形成的第一個相,可以作為β-Sn和SnSb相的形核位置,從而細化晶粒[10]。因此,適量合金元素的添加會以固溶強化、彌散強化、沉淀強化等方式增強釬料基體,而且可以不同程度地細化焊點的微觀組織,從而提高釬料的蠕變性能。

近些年來,納米壓痕試驗因其不受材料結構和體積影響的特點,逐漸成為評價材料微區力學性能更為有效的方法。納米壓痕儀通過對樣品施加載荷,采用高精度的傳感器記錄試驗過程中的壓頭位移,從而得到載荷-位移曲線和位移-時間曲線,之后對這些曲線進行分析處理就可以得到材料的硬度、彈性模量和蠕變參數等信息,并且納米壓痕儀可以對非常小的材料進行測試,所產生的壓痕處于微納米級,幾乎可以看作是無損測試。目前,研究者已經通過納米壓痕法獲得了多種焊料合金的蠕變信息,如Au-Sn[11]、Sn-Ag-Cu[12,13]和Sn-Bi[14,15]等。

目前,大部分常規力學性能測試的對象是大塊的Sn-5Sb鑄態釬料。鑄態釬料有著均勻的組織,而實際的焊點由于經歷過一次熔化和凝固從而呈現出軟釬焊態,已經有試驗結果表明,微連接焊點與鑄態釬料的力學性能存在很大的差別[16]。而且,電子領域中所使用的微焊點的尺寸可以小到幾百微米,焊點中可能只存在十幾個乃至數個不連續的晶粒。基于從至少為幾毫米、數百個乃至數千個晶粒的大塊棒狀釬料上獲得的試驗數據,對微焊點的力學性能進行表征并不合適[17]。因此,本文選取Sn-5Sb、Sn-5Sb-0.7Ag-0.5Cu制備NiAu/Sn-5Sb/AuNi、NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi線性焊點觀察其微觀組織,并進行不同溫度下的納米壓痕試驗,探究Ag和Cu元素對NiAu/Sn-5Sb/AuNi線性焊點微觀組織和蠕變性能的影響。

2 材料與方法

本文采用“Cu條-釬料-Cu條”的結構來模擬微互聯焊點試樣,這是由于線性焊點中存在兩個界面IMC,與實際倒裝焊焊點/凸點的情況接近。由于Cu與釬料的反應速率很快,微焊點隨著服役時間的延長容易在界面處形成一層較厚的Cu-Sn金屬間化合物,因此會嚴重降低焊點的力學性能,從而影響電子元器件的可靠性;而Ni與釬料的反應速率遠低于Cu與釬料的反應速率,所生成的Ni-Sn IMC的生長速率也遠低于Cu-Sn IMC,可以極大程度地提高微焊點以及電子元器件的可靠性,因此Ni作為化學阻擋層在電子封裝領域的應用越來越廣泛[18]。在本試驗中,對銅條表面進行了化學鍍鎳浸金(ENIG)處理,Ni層和Au層的厚度分別為4.5μm和0.08μm。

本試驗中所選用的釬料合金分別為Sn-5Sb、Sn-5Sb-0.7Ag-0.5Cu,所選用銅條的尺寸為2000μm×400μm×400μm。兩根銅條的正方形端面之間預留出200μm的間距涂抹焊膏,隨后放入SMT氮氣回流焊爐,在氮氣的保護氣氛下進行焊接。以Sn-5Sb的熔點作為參考標準,選取的焊接峰值溫度為280℃。焊接完成后的線性焊點示意如圖1所示。隨后對試樣進行鑲嵌、拋光至鏡面狀態。蝕刻樣品所使用的腐蝕液為93%乙醇、5%HNO3和2%HCl所配置的溶液。為了確定焊點體釬料中所存在的相,對焊點體釬料進行微區XRD、SEM和EDS分析。

為了探究NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點在不同溫度下的蠕變性能,對焊點體釬料進行25℃、50℃、75℃、100℃、125℃下的納米壓痕試驗,選用115°的Berkovich壓頭。納米壓痕試驗的最大載荷均為50mN,加載/卸載速率為2mN/s,最大載荷處的保載時間為300s。為了避免相鄰的壓痕應力場影響測試數據的準確性,壓痕點之間的間距應大于壓痕尺寸的5倍。每個溫度下的試驗均重復5次,避免試驗數據的偶然性。納米壓痕試驗結束之后借助SEM對不同溫度下壓痕點的形貌進行觀察并拍攝。

3 試驗結果與討論

3.1 微觀組織分析

為了確定NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點體釬料中所存在的相,對兩種焊點體釬料進行了微區XRD分析。NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點體釬料的XRD圖譜如圖2所示。從圖2中可以看出,NiAu/Sn-5Sb/AuNi焊點由β-Sn和SnSb兩相組成,這與V.P.VASIL’EV[19]所得到的結果一致。然而在添加了Ag和Cu之后,NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi的圖譜中除了有β-Sn和SnSb兩相所對應的峰之外,還出現了與Ag3Sn和Cu6Sn5相對應的新峰。

NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點體釬料的微觀形貌如圖3所示,這兩種焊點體釬料中所存在相的EDS結果見表1。在Sn-Sb二元系統中,化合物的存在狀態與Sb含量有關。Sn-5Sb釬料為近包晶成分,在釬料中會有少量的SnSb化合物從β-Sn基體中析出,而大部分Sb元素會固溶到β-Sn基體中。從圖3a可以看出,在NiAu/Sn-5Sb/AuNi焊點體釬料中分布著許多的多邊形狀組織。根據EDS和XRD分析結果,可以確定該組織為SnSb相。

表1 NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點體釬料中所存在相的EDS結果

從圖3b可以看出,NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點體釬料中也存在著多邊形狀的SnSb相。但與NiAu/Sn-5Sb/AuNi焊點體釬料中的SnSb相相比,其尺寸得到了一定的細化。此外,在NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點體釬料中還發現了圓形小顆粒以及短棒狀組織。通過XRD和EDS分析結果確定該組織分別為Ag3Sn和Cu6Sn5相。值得注意的是,通過EDS確定β-Sn基體中IMC的成分不夠準確,在所有情況下,Sn含量都會被高估。由于Ag3Sn尺寸相當細小,且大量分布在焊點中,因此Ag3Sn顆粒可以通過彌散強化來強化β-Sn基體,而且Cu6Sn5相的生成對位錯的移動也具有一定的阻礙作用。

3.2 蠕變曲線和壓痕形貌分析

NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點體釬料在溫度為25℃、50℃、75℃、100℃、125℃時的載荷-壓痕深度曲線如圖4所示。由圖4可以看出,當進入卸載階段且溫度為25℃和50℃時,兩種焊點體釬料的卸載曲線的斜率近似為垂直于橫軸的直線,這說明在此溫度下的變形幾乎可以被視為完全的塑性變形,彈性變形只占相當小的一部分。當測試溫度上升到75℃時,彈性變形開始較為明顯,隨著溫度的繼續升高,彈性變形越來越明顯。NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點體釬料在25~125℃下的最大壓痕深度和殘余壓痕深度見表2。由表2可以看出,隨著溫度的升高,兩種焊點體釬料的最大壓痕深度和殘余壓痕深度均隨著溫度的升高而增加。在任一相同溫度下,NiAu/Sn-5Sb/AuNi焊點體釬料的最大壓痕深度和殘余壓痕深度均大于NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點體釬料。

圖4 焊點體釬料在25~125℃的載荷-壓痕深度曲線

表2 NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點體釬料在25~125℃下的壓痕深度

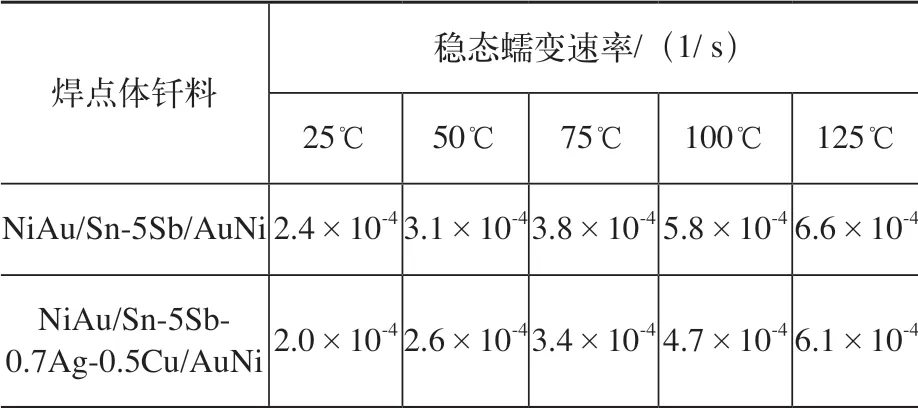

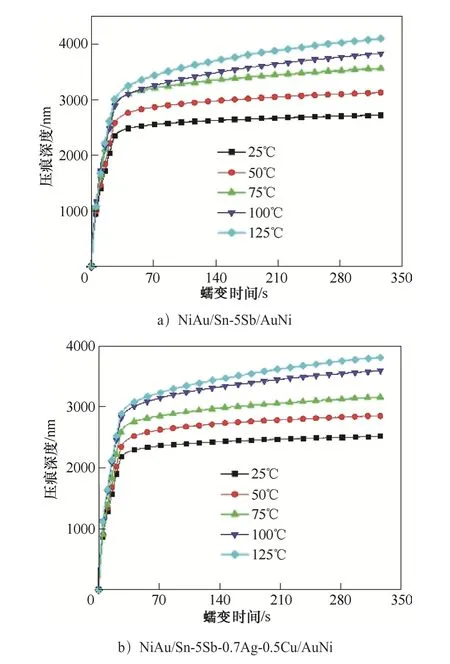

NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點體釬料在25~125℃下的蠕變時間-壓痕深度曲線如圖5所示。由圖5可以看出,這兩種焊點體釬料的蠕變時間-壓痕深度曲線均是由持續時間較短的初始蠕變階段和持續時間較長的穩態蠕變階段組成。在保載階段的前期,焊點處于初始蠕變階段,此時蠕變速率較快,隨著時間的延長,蠕變速率快速減小,之后進入穩態蠕變階段。在此階段的蠕變速率較小且較為穩定,此時壓痕深度近似隨保載時間的延長而線性增加。需要注意的是,在普通的蠕變拉伸試驗中才會產生斷裂階段,而納米壓痕試驗從本質上來說仍然屬于壓縮試驗,因此在納米壓痕試驗中并不會產生斷裂階段[20]。NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點體釬料在25~125℃下的穩態蠕變速率見表3。由表3可以看出,穩態蠕變速率隨著溫度的升高而增加,并且在相同溫度下NiAu/Sn-5Sb/AuNi焊點體釬料的穩態蠕變速率大于NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點。

表3 NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點體釬料在25~125℃下的穩態蠕變速率

圖5 焊點體釬料在25~125℃下的蠕變時間-壓痕深度曲線

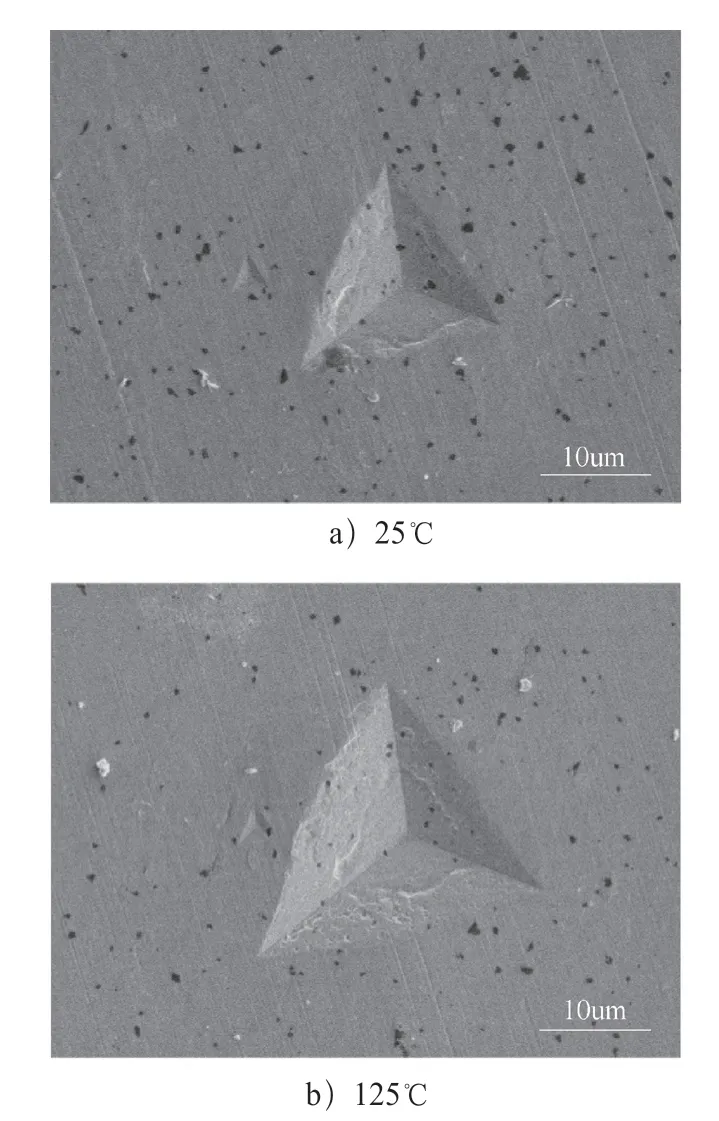

圖6和圖7分別為NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點體釬料在25℃和125℃的壓痕形貌,兩種焊點體釬料在25~125℃下的壓痕面積見表4。從圖6b可以看出,在NiAu/Sn-5Sb/AuNi焊點體釬料的壓痕周圍出現了一定的凸起現象。分析其原因為載荷在高溫下長時間作用時,Berkovich壓頭與焊點體釬料接觸部分的應力最為集中,導致壓頭周圍的位錯逐漸開動,一部分位錯朝著體釬料的表面運動,使體釬料的表面產生凸起現象,從而釋放部分應力。由表4中可看出,當試驗溫度在25~125℃時,兩種焊點體釬料的壓痕面積隨著溫度的升高而逐漸增大。這是由于在更高的溫度下,焊點體釬料中的位錯具有更高的能量,粒子不足以阻擋位錯的移動,從而使壓頭更容易壓入樣品的表面,表現為壓痕面積隨著溫度的升高而增大。在添加了Ag和Cu元素之后,焊點體釬料壓痕面積的值出現了下降。

表4 NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點體釬料在25~125℃下的壓痕面積

圖6 NiAu/Sn-5Sb/AuNi焊點體釬料的壓痕形貌

圖7 NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點體釬料的壓痕形貌

綜上所述,相比于NiAu/Sn-5Sb/AuNi焊點,NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點體釬料具有更小的穩態蠕變速率、壓痕深度和壓痕面積,即NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點體釬料具有更高的蠕變抗力。

3.3 蠕變應力指數分析

由于穩態蠕變階段所持續的時間最長,并且蠕變速率較為穩定,通常使用穩態蠕變階段表征釬料

的蠕變壽命。穩態蠕變速率和施加應力σ可以用Dorn公式來描述[21],即

A——與材料有關的常數;

σ——施加應力(MPa);

n——蠕變應力指數;

Q——蠕變激活能(kJ/mol);

R——通用氣體常數,通常取值為8.314 J/(mol·K) ;

T——熱力學溫度(K)。

式(1)兩邊同時取對數,可以得到

式(2)兩邊同時對lnσ求偏導,可以得到蠕變應力指數n為

在納米壓痕試驗中,施加應力σ較難獲得,而材料的瞬時硬度H容易獲得,并且材料的瞬時硬度與材料的施加應力成正比。因此,蠕變應力指數n可以改寫為

通常情況下,根據釬料的歸一化溫度可以將蠕變分為三種類型:當T/Tm<0.25時,蠕變為低溫蠕變;當0.25<T/Tm<0.5時,蠕變為中溫蠕變;當T/Tm>0.5時,蠕變為高溫蠕變。本試驗所采用的Sn-5Sb釬料的熔點為518K,即使在室溫下(298K)其歸一化溫度也高于0.5,而Ag和Cu元素的加入可以降低釬料的熔點[10,22],因此在本試驗中兩種焊點體釬料所進行的蠕變均為高溫蠕變。

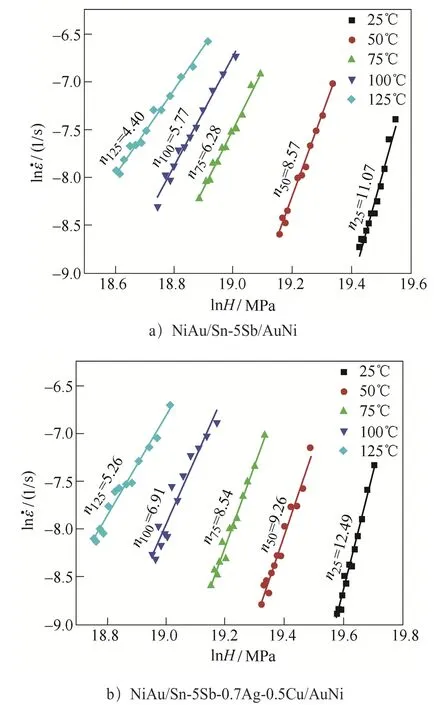

NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點通過擬合和lnH數據點所得到的蠕變應力指數如圖8所示。由圖8可以看出,NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點的蠕變應力指數分別從25℃的11.07、12.49下降到125℃的4.4、5.26。隨著溫度的升高,蠕變應力指數顯著降低,這與焊點在高溫蠕變過程中微觀結構的不穩定性有關[23]。根據冪律蠕變定律,應力指數的降低會導致蠕變速率的增加,這也印證了前文所述的高溫下穩態蠕變速率遠大于低溫下穩態蠕變速率的現象。

圖8 焊點體釬料在25~125℃的蠕變應力指數

NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點體釬料的蠕變應力指數的平均值分別為7.22、8.49,在添加了Ag、Cu元素后,平均蠕變應力指數提高了約17.6%。兩種焊點體釬料微觀組織的不同,導致了不同的蠕變應力指數。在添加了Ag、Cu元素后,SnSb相的尺寸變小,并且在β-Sn中生成了Ag3Sn和Cu6Sn5兩種相。相比于NiAu/Sn-5Sb/AuNi中僅存在較大尺寸的SnSb相,NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點體釬料中較小尺寸的SnSb相、細小的顆粒狀Ag3Sn相和短棒狀的Cu6Sn5相可以使其對于位錯的移動具有更大的阻礙作用,表現為蠕變應力指數增大。

4 結束語

1)在NiAu/Sn-5Sb/AuNi焊點體釬料中存在β-Sn基體和多邊形的SnSb相,在添加了Ag、Cu元素后不僅細化了SnSb相,并且生成了細小的顆粒狀Ag3Sn相和短棒狀的Cu6Sn5相。

2)相比于NiAu/Sn-5Sb/AuNi焊點體釬料,NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點體釬料具有更小的穩態蠕變速率、壓痕深度和壓痕面積,說明在添加了Ag、Cu元素后焊點體釬料具有更好的抗蠕變性能。

3)NiAu/Sn-5Sb/AuNi和NiAu/Sn-5Sb-0.7Ag-0.5Cu/AuNi焊點體釬料在25~125℃的平均蠕變應力指數分別為7.22、8.49,在添加了Ag、Cu元素后應力指數上升了約17.6%。