海洋平臺樁腿EQ51+EQ70異種鋼FCAW焊接工藝研究

張濤,梁雅琳,魏麗芹

1.煙臺中集來福士海洋工程有限公司 山東煙臺 264012

2.天津職業技術師范大學 天津 300072

1 序言

隨著海洋資源開發急劇增加,海洋平臺作為重要的海工裝備,其需求也日益增加。海洋平臺要在波浪、海潮、風暴及寒冷流冰等惡劣的海洋環境中服役,對焊接質量要求非常嚴格[1-3]。為了減輕海洋工程結構的質量,同時又增加結構整體的安全性,因此采用材料的強度級別越來越高,板材厚度也不斷增加[4,5]。

EQ51和EQ70超高強鋼以其足夠的強度、低的韌脆轉變溫度和一定的伸長率在海工方面獲得廣泛應用,尤其是在海洋平臺的一些重要結構,如樁腿、懸臂梁、升降機構等[3,5,6]。鑒于海洋平臺為大型焊接結構設備,焊接部位多,因此焊接性能優劣直接影響到海洋平臺的安全和可靠性[7]。大厚板EQ51與EQ70異種鋼焊接更容易出現質量問題,為此,制定合理的焊接工藝,確保焊接質量,對于海洋平臺服役安全性具有至關重要的作用。因此,本文主要研究了EQ51與EQ70異種鋼對接藥芯焊絲氣體保護焊(FCAW)焊接工藝和力學性能。

2 試驗材料及方法

根據海工平臺設計要求,母材為65mm厚的EQ51和EQ70超高強鋼,焊接材料選用5YQ500 SA H5,焊絲直徑為1.2mm。焊接試板坡口為K形,焊接方法為FCAW,保護氣體為CO2,焊接試驗采用多層多道雙面焊接方式,焊接位置為橫焊(2G)。

焊接試板的力學試驗:分別對焊縫中心、熔合線附近粗晶熱影響區(FL+0.4mm)及細晶熱影響區(FL+2.0mm)取樣進行夏比V型缺口沖擊試驗,試驗溫度為-40℃,試樣尺寸為55mm×10mm×10mm,每個位置取3個試樣進行測試。通過顯微維氏硬度計測量了焊接接頭的硬度分布,試驗載荷為98N,加載時間為15s。彎曲試驗采用側彎試樣,彎曲角度180°,測試4個試樣。同時,采用5%的硝酸酒精溶液浸蝕焊接接頭進行宏觀金相檢驗。

3 焊接工藝要求

(1)母材焊接性分析 母材的化學成分和力學性能分別見表1、表2。根據國際焊接學會(IIW)的碳當量公式,計算母材EQ70和EQ51高強鋼板的碳當量分別為0.450%和0.434%,而當CE=0.4%~0.6%時,焊接性稍差,因此母材EQ70和EQ51超高強鋼具有一定的冷裂紋敏感性,焊前需適當預熱。此外,由于材料強度高,所以焊接熱影響區,特別是粗晶區存在韌性下降的傾向[2]。

(2)焊接材料選用 考慮到母材熔合比的影響、抗裂性及低溫韌性的要求,選用低氫焊接材料,且焊接材料中還需有一定量的Ni元素,這有利于焊縫金屬中形成針狀鐵素體,保證良好的低溫沖擊性能和塑性[8]。焊接材料的化學成分和力學性能分別見表1、表2。

表1 母材與焊接材料的化學成分(質量分數) (%)

表2 母材與焊接材料的力學性能

(3)預熱溫度 由于母材厚度大、強度高,所以預熱溫度要求≥150℃。

(4)層間溫度 考慮到焊接熱循環的影響,尤其是K形坡口直邊熱影響區易出現組織粗化現象,層間溫度控制在150~185℃。

(5)焊接參數 為保證焊接接頭的力學性能,焊接熱輸入不宜過高或過低,以防止出現組織粗大或者脆性組織,具體FCAW焊接參數見表3。

表3 FCAW焊接參數

(6)坡口形式 采用雙面焊接,根據焊接接頭形式和尺寸制定合理的焊道排布。坡口形狀、尺寸及焊道分布如圖1所示。

圖1 K形坡口及焊道排布

(7)焊后消氫處理 由于板厚較大,焊絲為藥芯焊絲,故為了防止擴散氫導致焊后出現氫致裂紋,焊后需進行消氫處理,即在200℃保溫4h。

4 試驗結果分析

4.1 硬度試驗結果

焊接接頭硬度檢測結果如圖2所示,熔合線附近粗晶熱影響區(FL+0.4mm)的硬度值明顯高于其他區域,其中EQ70超高強鋼一側粗晶區硬度的平均值(314±21)HV10稍高于EQ51超高強鋼一側粗晶區硬度的平均值(300±11)HV10,焊縫硬度的平均值為(231±15) HV10。EQ51超高強鋼一側細晶熱影響區(FL+2mm)和母材的硬度的平均值分別為(246±10)HV10和(227±5)HV10。EQ70超高強鋼一側細晶熱影響區和母材硬度的平均值分別為(275±36)HV10和(266±7)HV10。焊接接頭各區域的硬度均低于420HV10,滿足設計和標準要求。

圖2 焊接接頭硬度檢測結果

4.2 沖擊試驗結果

焊接接頭沖擊試驗結果見表4。由表4可知,焊縫兩側熔合線附近粗晶熱影響區(FL+0.4mm)的沖擊吸收能量相對較低,其中EQ51超高強鋼一側熔合線粗晶熱影響區的沖擊吸收能量最低,平均值為49J。EQ70超高強鋼一側熔合線粗晶熱影響區的沖擊吸收能量為110J,相對來說,沖擊性能良好。兩側細晶熱影響區(FL+2.0mm)的沖擊性能最好。EQ51和EQ70超高強鋼側的細晶熱影響區沖擊吸收能量的平均值分別為178J和212J,焊縫沖擊吸收能量的平均值為125J。盡管EQ51超高強鋼一側粗晶熱影響區的低溫沖擊吸收能量相對較低,但是在-40℃下的沖擊吸收能量均>27J,因此,焊接接頭不同區域的低溫沖擊吸收能量均滿足設計和標準要求(-40℃沖擊吸收能量平均值為45J,最小值為32J),沖擊試驗結果合格。對EQ51+EQ70異種鋼沖擊試驗結果,從坡口形式分析,EQ51超高強鋼一側坡口為直邊,在多層多道焊過程中,粗晶區溫度較高,高溫停留時間長,在冷卻過程中極易出現粗大的上貝氏體組織,導致EQ51超高強鋼一側粗晶區沖擊性能下降;在EQ70超高強鋼一側,坡口為斜邊,缺口位置落在粗晶區的范圍有限,低溫沖擊性能相對較好。因此,在焊接過程中必須嚴格控制焊接熱輸入和層間溫度,防止坡口直邊EQ51超高強鋼一側的粗晶區溫度過高、高溫停留時間過長而導致出現粗大組織。熱影響區(FL+2mm)位置為細晶區,由于晶粒細小,有利于獲得良好的強度和韌性,因此EQ51和EQ70超高強鋼兩側熱影響區(FL+2mm)位置的低溫沖擊吸收能量均較高。

表4 焊接接頭沖擊試驗結果

4.3 拉伸試驗結果

針對EQ51+EQ70異種鋼焊接接頭,取2個接頭拉伸試樣,試驗結果見表5。從表5可以看出,焊接接頭的抗拉強度分別為704MPa、707MPa,斷裂位置均在母材EQ51超高強鋼一側,滿足標準規定的抗拉強度為610~770MPa要求。從表2母材和焊接材料的抗拉強度數據分析可知,焊縫金屬的抗拉強度遠高于母材,因此拉伸斷裂位置均在母材一側;同時,母材EQ51超高強鋼的抗拉強度低于EQ70超高強鋼,最終兩組拉伸試樣均在EQ51超高強鋼一側斷裂。

表5 焊接接頭拉伸試驗結果

4.4 彎曲試驗結果

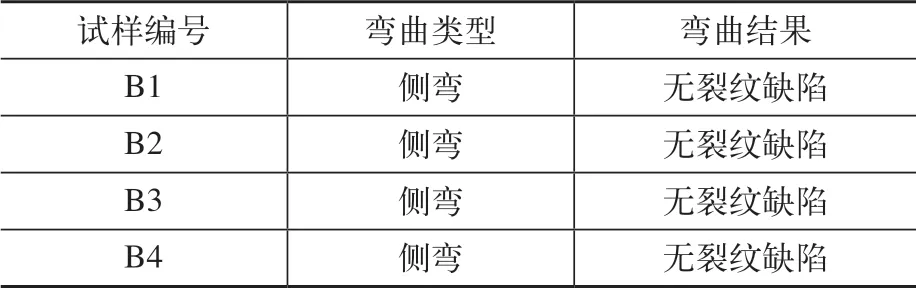

從EQ51+EQ70異種鋼焊接接頭取4個側彎試樣,彎曲至180°,焊接接頭均未出現裂紋和其他缺陷。試驗結果表明,EQ51+EQ70異種鋼焊接接頭具有良好的抗冷彎性能,滿足實際工程應用要求,具體試驗結果見表6。

表6 焊接接頭彎曲試驗結果

4.5 低倍金相及缺陷檢查

截取EQ51+EQ70異種鋼焊接接頭的剖面,經粗磨、精磨、拋光后,用5%的硝酸酒精溶液浸蝕,剖面宏觀金相如圖3所示。宏觀金相結果表明,EQ51+EQ70異種鋼焊接接頭多層多道焊縫,各個位置成形良好,未見未熔合、夾渣、裂紋及氣孔等缺陷,焊接接頭熔合良好,試驗結果合格。

圖3 焊接接頭剖面宏觀金相

5 結束語

1)通過選用合適的焊接材料,制定合理的FCAW焊接參數,海洋平臺樁腿大厚板EQ51+EQ70異種鋼焊接接頭熔合良好,無裂紋、未熔合等缺陷,焊接接頭力學性能測試結果均合格,滿足設計標準和工程應用要求。

2)海洋平臺樁腿大厚板EQ51+EQ70異種鋼K形坡口焊接接頭,-40℃低溫沖擊吸收能量均>49J,滿足設計要求;其中EQ51超高強鋼側(K形坡口直邊)粗晶熱影響區的低溫沖擊吸收能量相對較低,主要是由于K形坡口直邊側在多層多道焊過程中,粗晶區溫度相對較高、高溫停留時間長,因此極易出現粗大的貝氏體組織。

3)對于大厚板EQ51+EQ70異種鋼K形坡口焊接接頭,K形坡口直邊側為最薄弱環節,在多層多道焊接過程中,應嚴格控制層間溫度和熱輸入,以防止K形坡口直邊側因出現粗大組織而導致韌性下降。