核電水池不銹鋼覆面預制TIG自動焊技術研究

劉金平,侯陽,張曉冬,王毅,李作慧,王仲福

1.核工業工程研究設計有限公司 北京 101320

2.中國核工業二三建設有限公司 北京 101320

1 序言

核電水池不銹鋼主體為不銹鋼覆面箱式結構,涉及溶解設備室、酸配制設備室、酸回收泵房鋼托盤與集水坑等在內大量的預處理設施工程,包含底板、卷邊、地坑、墊條、墊板及墻板等諸多需焊接部分。由于3mm不銹鋼覆面板在預制時屬于薄壁板長直縫焊接,若處理不當,極易產生焊接缺陷和變形,這將耗費大量的矯形作業人員和工時,造成生產效率低下,嚴重妨礙了項目進度。

當發生缺陷超標而進行返修時,不僅會嚴重影響工件質量和使用性,同時會進一步加劇原有的焊接變形。因此,鋼覆面預制自動焊方案需要從焊接方法、工藝流程、設備工裝等多方面進行考慮,以減小甚至消除焊接過程中產生的變形,從而保證焊接質量。本文綜合考慮了鋼覆面預制過程中的影響因素,研究設計了一套完整的自動焊解決方案,并在現場進行了應用驗證,很好地解決了鋼覆面預制焊接問題。

2 技術要求及材料信息

核電水池不銹鋼預制階段覆面采用3mm厚不銹鋼,為不帶墊板對接接頭,坡口形式為單邊30°~40°,焊縫間隙為2~4mm。預制焊縫拼裝如圖1所示。

圖1 預制焊縫拼裝

核電水池不銹鋼板材和焊絲均按規范要求進行選擇和采購。不銹鋼板的材料標準執行GB/T 3280—2015《不銹鋼冷軋鋼板和鋼帶》,材質為06Cr18Ni11Ti;焊絲材料標準執行YB/T 5091—2016《惰性氣體保護焊用不銹鋼絲》,型號為ER347核級不銹鋼氬弧焊絲、φ1.0mm,化學成分見表1。

表1 母材及焊絲學成分(質量分數) (%)

3 鋼覆面預制自動焊方案

3.1 焊接方法選擇

鋼覆面薄板焊接所產生的殘余應力與焊接所采用的方法有著密不可分的關系[1,2]。現場鋼覆面預制焊接所采用的焊接方法為鎢極氬弧焊(TIG),這是由于TIG焊為非熔化極氣體保護焊,容易維持電弧長度的恒定,焊接過程穩定,熱輸入小,所以適合焊接薄板,且焊縫區沒有熔渣[3]。此外,焊接時惰性氣體從焊接噴嘴中噴出,可有效隔絕含有雜質的大氣,繼而保護焊接接頭,形成性能優良的焊縫[4]。因此TIG焊即使是采用小電流焊接,電弧仍能穩定燃燒,適用于核電水池不銹鋼薄板焊接,同時自動焊設備能更有效地控制焊接熱輸入,減小焊接變形。因此,在本技術方案中采用TIG焊。

3.2 焊接坡口設計

現場采用傳統的V形坡口,焊前需留有一定的組對間隙,但在焊縫長度過長時,間隙均勻程度將無法得到保證,因此在焊接過程中存在焊穿風險。若焊前不留間隙,則焊接過程中產生的橫向收縮變形使得后面未焊接區域的坡口產生垂直于焊縫方向的收縮,造成坡口出現錯邊(見圖2),容易產生未焊透缺陷。

圖2 錯邊

因此,為有效地避免傳統V形坡口引起的焊穿和未焊透,本方案采用Y形坡口形式(見圖3)。該Y形坡口采用1mm鈍邊,既能有效地避免因組對間隙過大而引起的焊穿,又可以避免因焊縫收縮而引起的錯邊。此外,坡口截面的減小可以減少焊縫金屬的填充,降低焊縫熱輸入,有效地減少焊后殘余應力并防止焊接變形。

圖3 Y形坡口

3.3 焊接設備定制

根據鋼覆面預制特點進行了專用焊接設備的自主研發,整體設計思路為采用裝配有TIG焊槍的三軸式便攜機器人在軌道上完成長直焊縫的施焊。集成了包括行走機頭本體、導軌、控制柜、手控盒、焊接電源、送絲機、焊槍及連接控制線纜在內擁有自主知識產權的焊接設備系統。相較常規焊接機器人增加了多點示教、弧壓反饋、熔池監控等功能,可實現焊接過程中弧壓的穩定輸出,實時監控焊接過程和成形質量,有效地減少了焊接過程中的人為干涉和操作工的勞動強度。專用焊接設備功能見表2。

表2 鋼覆面預制專用焊接設備功能

此外,機頭本體設計緊湊便攜,整體尺寸為400mm(長)×300mm(寬)×200mm(高),由于采用高強鋁合金進行集成,所以機頭本體僅為12kg,大幅降低了整體重量,提高了現場實用性。水池鋼覆面焊接設備如圖4所示。

圖4 水池鋼覆面焊接設備

3.4 工裝夾具設計

工裝不僅要實現待焊工件的快速組對,同時還要有效地控制住焊接過程中產生的變形。本套工裝由工作臺操作系統、壓緊承重系統、電氣控制系統及對中定位裝置組成(見圖5)。該工裝可有效地將工件壓緊平貼于支撐臺面的冷卻裝置(銅墊塊)上,保證焊縫在拘束及強制冷卻條件下完成焊接,減少焊接錯邊和焊后變形。

圖5 不銹鋼覆面自動焊工裝

在不銹鋼覆面自動焊工裝中,定位氣桿位可實現不銹鋼工件與銅襯墊成形槽之間的對中,琴鍵可分別完成對左右焊縫的對稱施力。背氬保護槽采用具有良好導熱性的銅材料,在對焊縫背面進行氣體保護的同時,可以有效地提高不銹鋼板的散熱,降低焊接過程中因焊接高溫而引發的熱變形。工裝整體設計簡單可靠,操作方便靈活。

3.5 自動焊流程設計

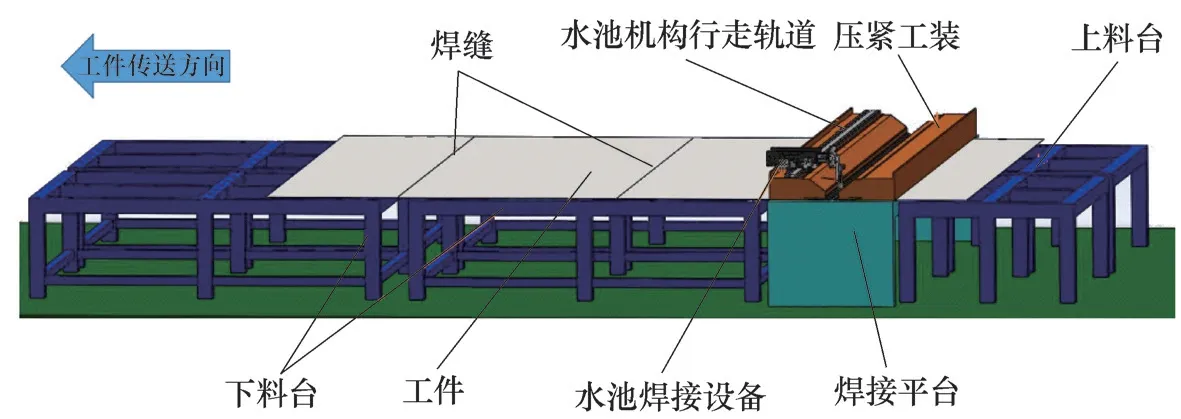

鋼覆面預制自動焊流程設計為:覆面板上料→組對→點固→示教→焊接→下料→外觀檢測→無損檢測→返修(需要時)。采用具有良好輸送能力的萬向球輥道進行拖持和輸送工件,且自動焊過程可自行反饋調節,有效節省了焊接用時,在提高生產效率的同時,還降低了人為操作存在的安全風險(見圖6)。

圖6 鋼覆面預制自動焊示意

4 鋼覆面預制自動焊現場應用

2019年8月6日,采用本文設計的鋼覆面自動焊流程方案及設備工裝,完成了現場3.75m焊縫的焊接(見圖7),整體過程僅用時205min。目視及射線檢測全部合格,焊接變形得到了有效控制,實測變形量<0.5mm(見圖8)。另外,對已完成的286m焊縫進行檢測,一次合格率達到99%以上。生產實踐表明,該焊接工藝可靠,焊接裝備運行穩定,標志著鋼覆面預制自動焊技術由研發向現場應用走出了堅實的一步。

圖7 鋼覆面成品件生產

圖8 鋼覆面焊后變形測量

5 結束語

本文設計研發了適用于現場鋼覆面的整套TIG自動焊技術。通過對焊接工藝、設備工裝及輔助工機具在內的多個方面進行了優化設計和集成研制,并細化自動焊各階段流程,在現場形成了自動焊生產線。通過現場驗證,該自動焊技術在提升焊接效率的同時,能有效降低焊接引起的變形和錯邊,很好地解決了核電水池不銹鋼覆面預制存在的問題。