基于ProCAST 數值模擬技術降低離心復合鑄鐵軋輥底波衰減發生率

孫向陽,仇光宏,黃 明,肖連華,張 龍

(1.唐山鋼鐵集團重機裝備有限公司,河北唐山 063300;2.燕山大學,河北秦皇島 066000)

離心復合鑄造軋輥[1]由于其收縮特性[2],芯部會出現縮松甚至縮孔等問題[3],這樣就造成探傷過程出現輥身底波衰減[4-6]至10%f.s 以下的情況;筆者公司前期生產離心復合鑄鐵軋輥過程中,底波衰減軋輥占比30%以上,這就意味著離心復合鑄鐵軋輥存在30%的廢品,造成公司嚴重的經濟損失;為直觀地了解芯部收縮變化情況[7-9]以及降低因不斷生產實驗產生的廢品,筆者公司引進了數值模擬技術[10-13]解決底波衰減問題。

1 建立軋輥鑄造工藝的3D 模型和數值模擬網格模型

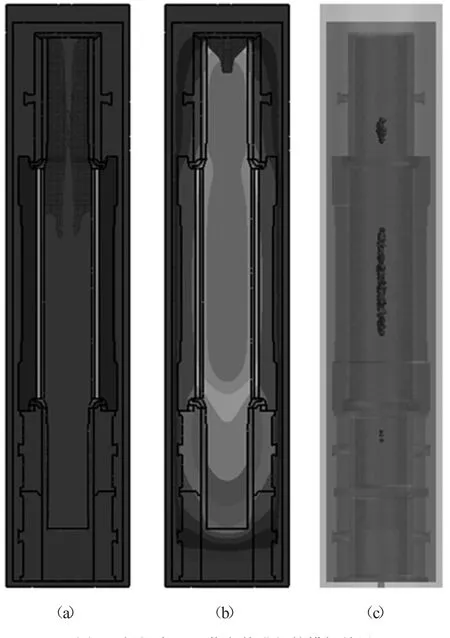

根據實際施工的二維圖,使用Solidworks2018版建立包括砂箱、輥模、砂型、保溫罩以及軋輥三層不同材質的實體等[14]3D 模型(圖1),然后將文件轉換格式后導入Procast2018 版建立網格模型[15-16]。

2 測試Procast 鑄造模擬流程

2.1 前處理:模擬參數設置

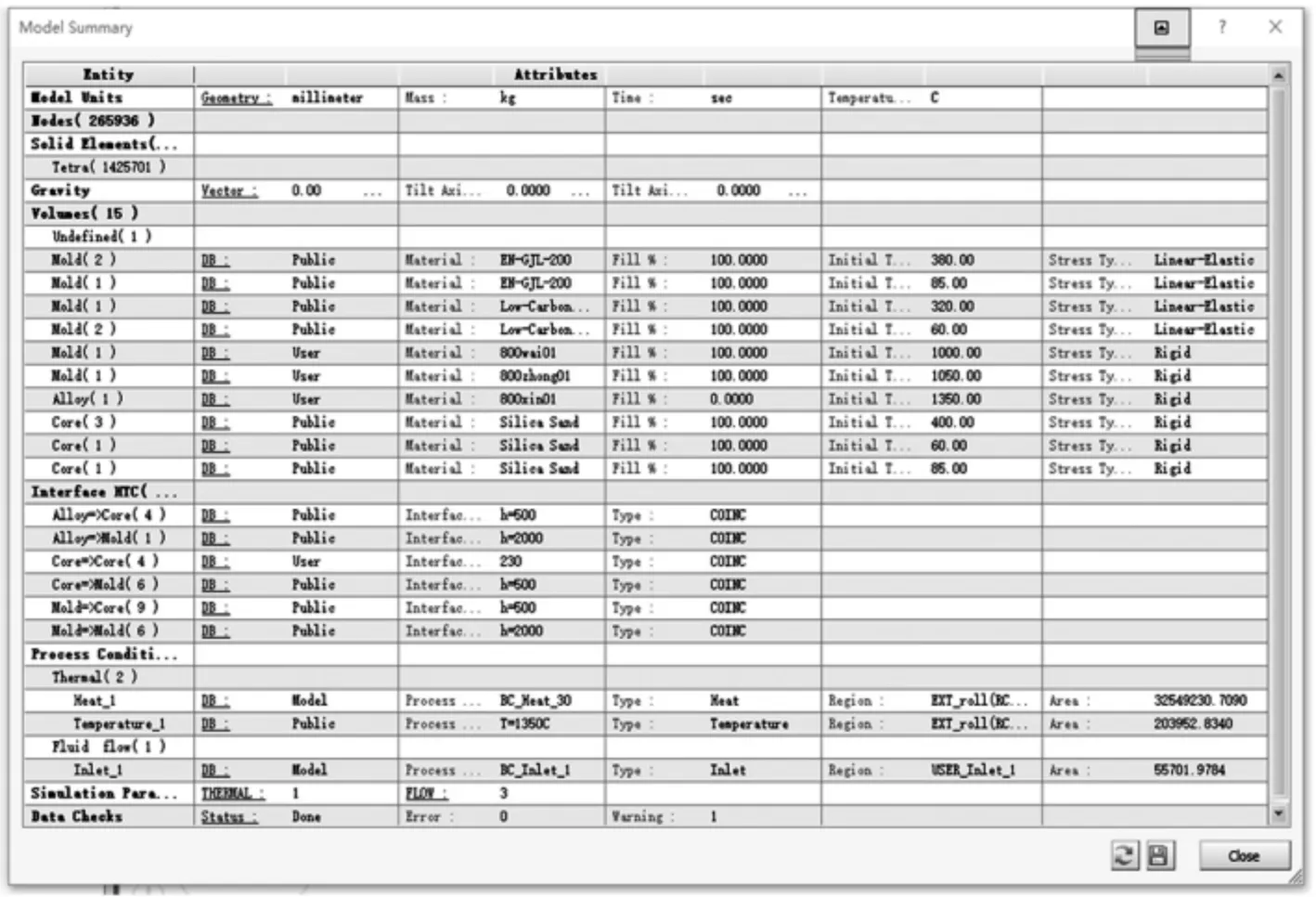

在完成網格模型后,需要多次完整運行計算流程,來檢查網格模型的準確性,確保流程通暢不出錯[17]。在測試流程時,所用參數均為常規重力鑄造通用參數,與實際工藝情況不一定相符。圖2 是測試所用參數總表。

圖2 數值模擬的參數設置總覽

2.2 模擬計算

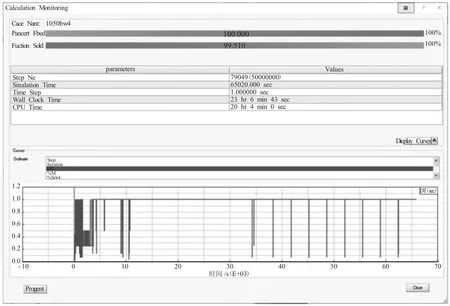

計算采用的是配備有英特爾32 核心CPU 和24G 內存的工作站。如圖3 所示,是計算過程的監控窗口,可實時了解當前計算進度,并通過計算步長周期(DT)的走勢來判斷計算是否正常。

圖3 數值模擬計算過程監控窗口

2.3 后處理:查看計算結果并輸出

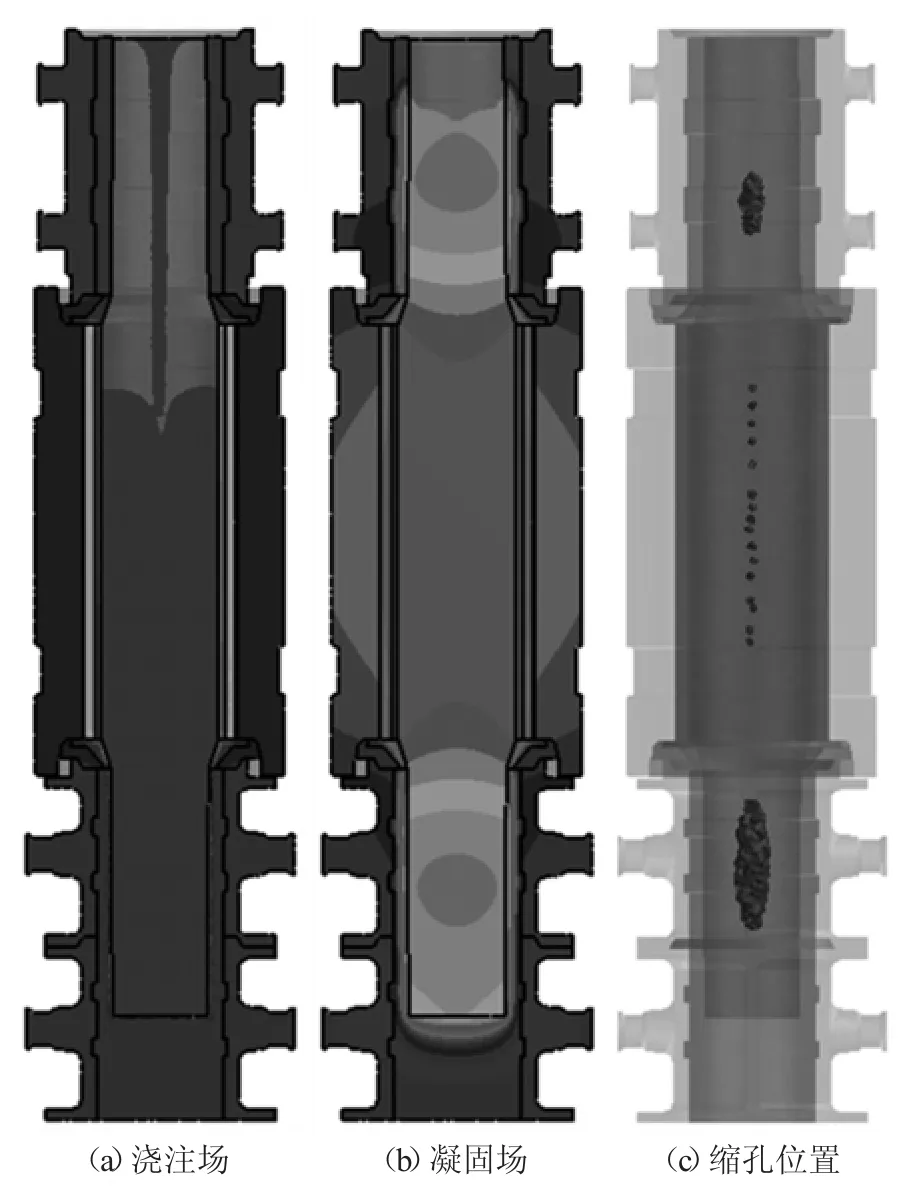

Procast 后處理[18]功能較多,可輸出澆注和凝固過程溫度場、流場、固相率、凝固時間、縮松縮孔等參數的云圖和動畫,并且可以輸出任意一點的溫度、凝固時間、縮孔比例等參數的變化曲線。圖4 展示了測試流程時所輸出的軋輥鑄造工藝數值模擬的溫度場和縮孔位置。

圖4 數值模擬的后處理輸出結果

3 收集實際工藝數據

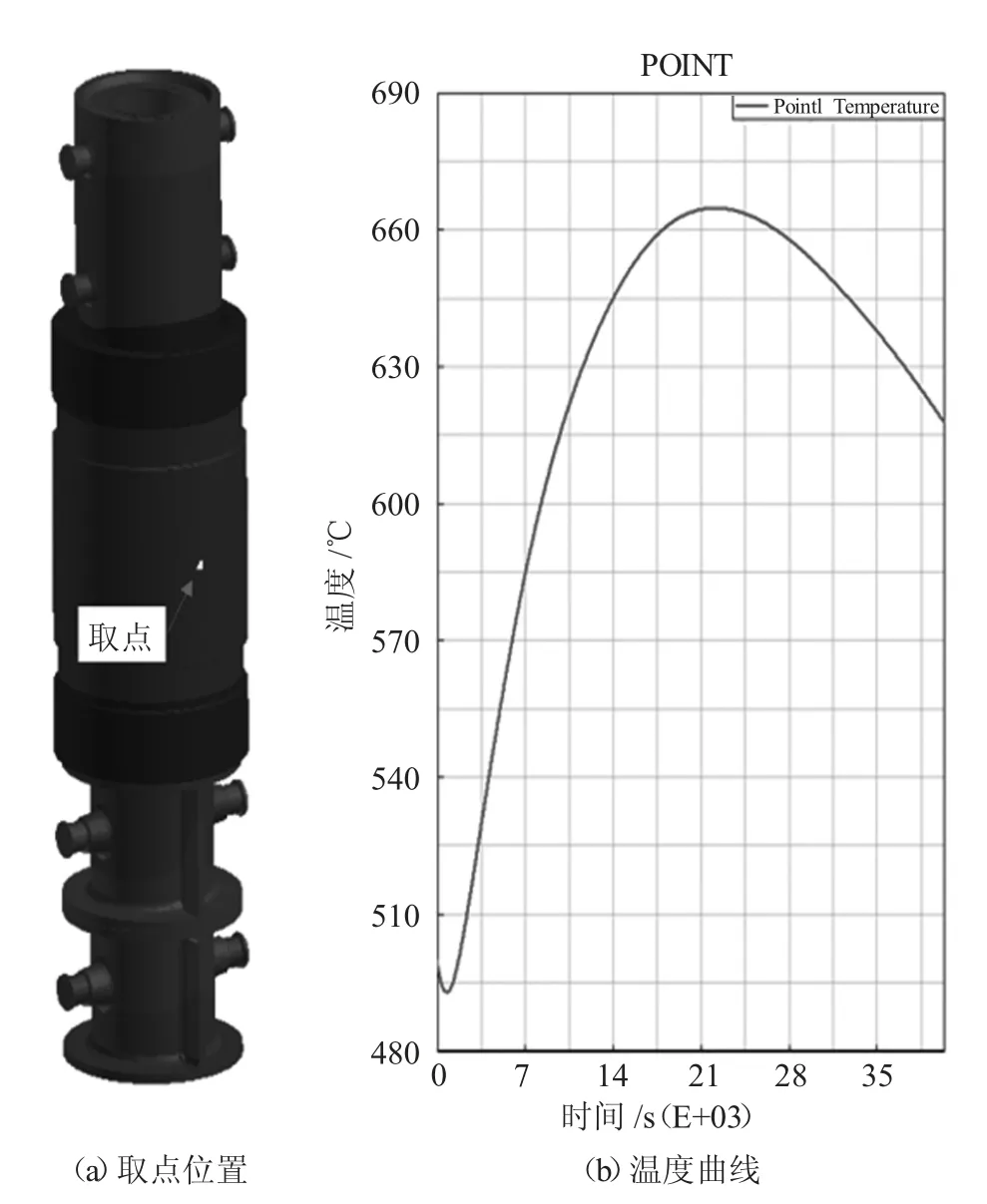

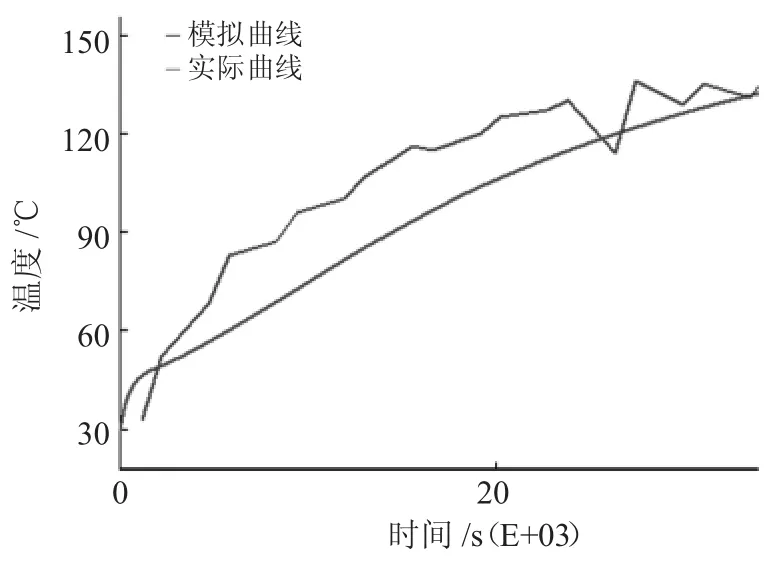

完整跟蹤了兩次軋輥鑄造過程,收集了實際生產過程中的澆注溫度、澆注速度、輥模溫度等參數,并測量了凝固過程中保溫罩外殼,以及去掉保溫罩后輥模和冒口箱外表面中部的降溫曲線。圖5 展示了鑄造過程中輥模外表面溫度曲線以及取點位置。

圖5 輥模外表面中間位置溫度曲線

4 校準并驗證數值模型

利用測得的實際鑄造工藝曲線和數值模型,調整模擬過程參數設置,使模擬結果更接近真實情況。圖6 顯示了調整參數后的軋輥模擬后輸出結果,與實際情況更加符合。圖7 是輥模外表面中部附近保溫罩外殼溫度擬合狀態。可以看到,溫度變化趨勢一致。

圖6 根據實際工藝參數進行的模擬結果

圖7 輥模中部保溫罩外表面溫度曲線擬合

5 制定工藝參數優化方案

表1 鑄造工藝對中心縮孔影響歸路的數值模擬方案

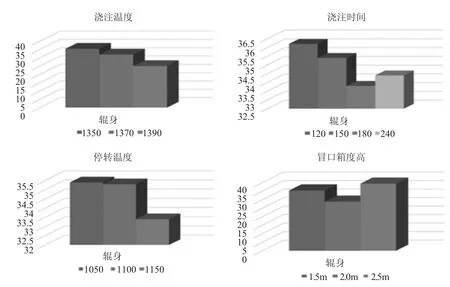

針對軋輥鑄造工藝參數對縮松、縮孔位置影響規律進行分析制定工藝優化參數數值模擬方案。

6 工藝方案數值模擬及結論

最后根據模擬結果分析影響軋輥性能的主要工藝參數以及確定參數優化方向,研究在保證軋輥正常使用情況下,減小或消除縮松、縮孔面積,或將其驅趕到非質量關鍵區域的方法。

通過分析實驗結果,得出以下結論:

(1)各鑄造參數對輥身中心縮孔體積的影響呈現一定的規律性。

(2)最佳的鑄造參數組合是澆注溫度1390℃,澆注時間180s,停轉溫度1150℃,冒口高度2m。

7 基于數值模擬的實際生產工藝優化及結果

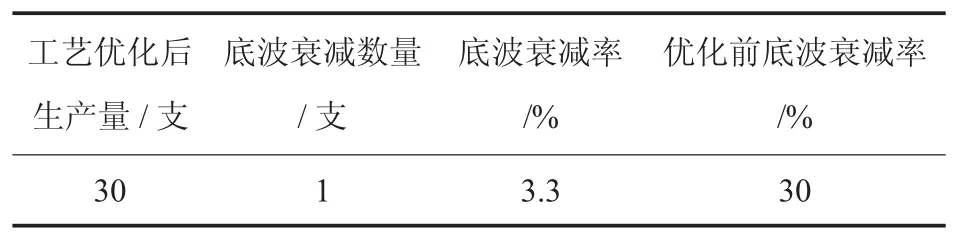

基于上述的數值模擬結論,實際生產過程中優化各項鑄造工藝參數并實際投入生產,實際生產數據如表2 所示。

表2 實際生產底波衰減數據

經過實際生產過程中的試驗,底波衰減率得到明顯的降低,由優化前的30%降低至目前的3.3%,降低非常明顯,取得顯著效果。

圖8 鑄造數值模擬實驗中輥身縮孔體積數據匯總

8 結論

(1)通過現場的解剖分析及數值模擬結果可以看出,輥身底波衰減問題從根本上來說是芯部收縮造成的縮松或者縮孔問題。

(2)解決芯部收縮造成的縮松或者縮孔,主要有兩種方法:一是降低縮松面積,二是將縮松或者縮孔轉移至非輥身位置;通過數值模擬可以發現,缺陷位置轉移存在較大難度或者成本浪費,所以主要解決縮松面積降低的問題。

(3)基于數值模擬技術通過不斷的數值模擬試驗,得出了工藝優化方案,并在解決底波衰減問題方面取得了顯著的效果,底波衰減率由30%降低至3.3%。