發動機氣缸蓋熱芯盒和水夾層芯溫度場仿真分析

李繼超,邢長健,孫玉成,馮月雪,劉慶義,張之嶺,陳海東

(1.內燃機可靠性國家重點實驗室,山東濰坊 261061;2.濰柴動力股份有限公司,山東濰坊 261061;3.濰柴(濰坊)材料成型制造中心有限公司,山東濰坊 261199)

氣缸蓋是柴油發動機的關鍵零部件,在氣缸蓋毛坯砂型鑄造生產過程中,下水夾層芯基本被金屬液所包裹,為提高砂芯強度、減小發氣量,采用熱芯盒覆膜砂,以防止斷芯和熱變形[1,2]。某型號柴油發動機氣缸蓋下水夾層芯在制芯時存在由于芯盒溫度分布不均勻導致砂芯局部過熱焦化,而砂芯成型質量差往往會產生斷芯、披縫、粘砂等一系列的鑄造缺陷,影響產品交付[3,4]。

隨著計算機仿真技術的發展,CAE 技術在鑄造領域的應用越來越廣泛。目前,利用一些較為成熟的商用軟件不僅可以對鑄造過程中的流場、溫度場以及應力變形等進行仿真計算[5],對于砂型鑄造中的射砂、制芯過程也可以進行仿真,并實現分析和預測鑄件、砂芯缺陷,從而進行鑄造工藝的優化。

1 研究方案

1.1 仿真模型及工藝參數

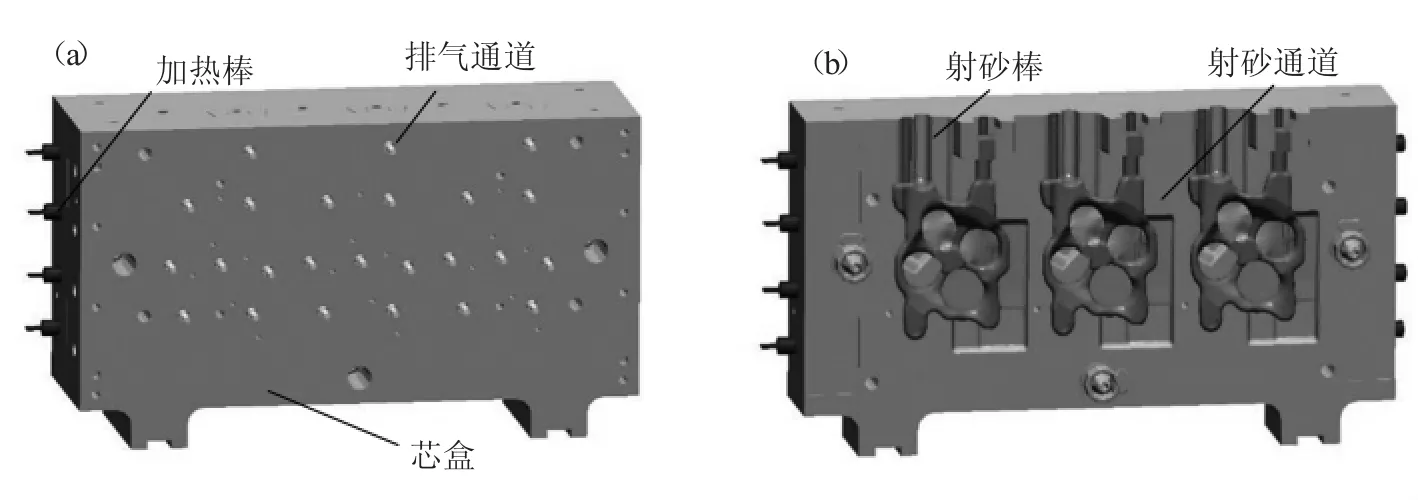

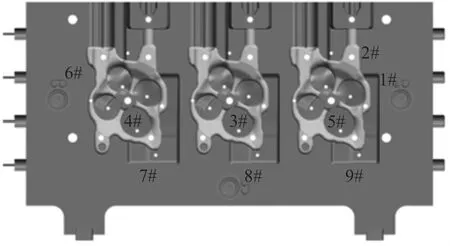

在生產過程中采用雙工位的制芯機進行制芯,兩側制芯參數一致,因此在仿真及測量時選取一側芯盒進行研究。仿真模型主要包括芯盒、加熱棒、射砂棒、排氣通道以及射砂通道等,如圖1 所示。

圖1 熱芯盒仿真三維模型

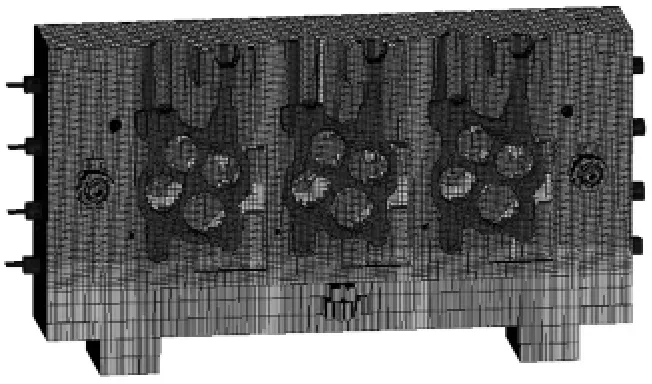

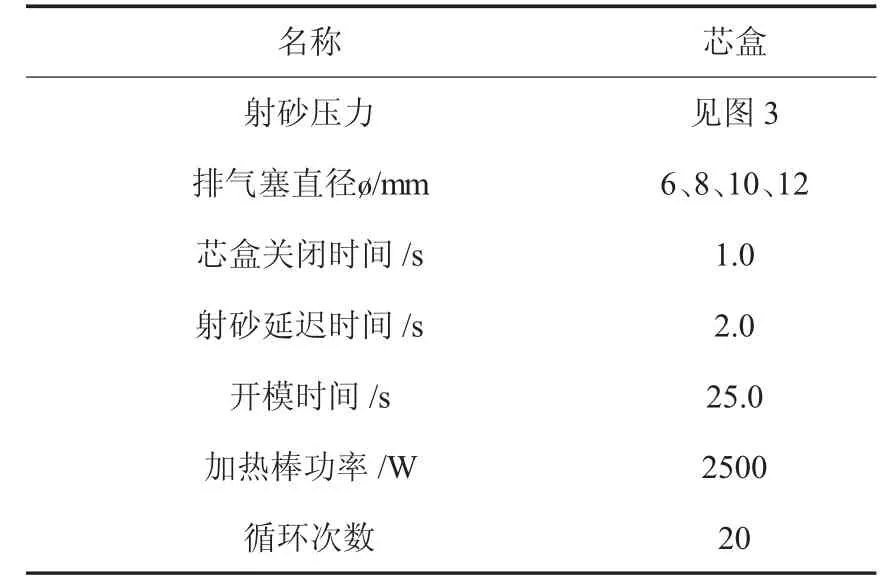

在網格劃分時,要兼顧計算精度與計算效率,對于重點區域采用較小尺寸的網格進行,非重點區域采用較大尺寸網格。各部分網格尺寸控制參數及網格劃分情況如表1、圖2 所示,網格總數為765 萬。

圖2 網格劃分情況

表1 各單元網格尺寸

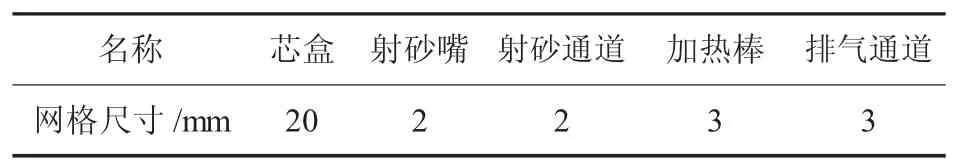

其他模擬參數如射砂壓力、排氣塞尺寸、循環次數等,見表2。

表2 制芯工藝參數

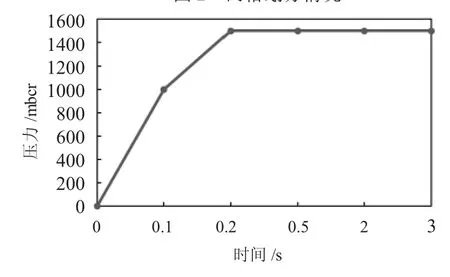

圖3 射砂壓力

1.2 熱芯盒溫度采集

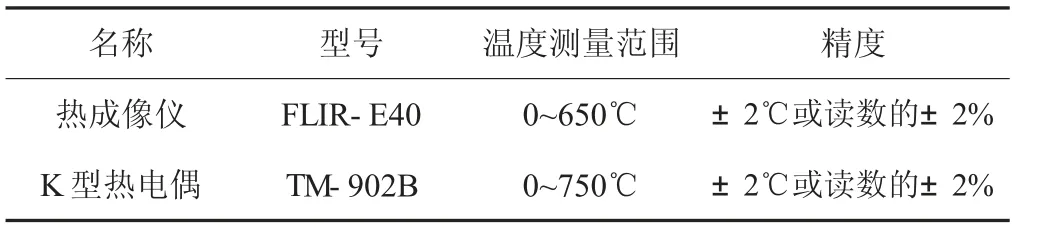

為驗證仿真結果的可靠性,從模面選擇幾個典型位置進行溫度數據采集[6,7]。該氣缸蓋下水夾層結構復雜,在選取測量位置時應兼顧高溫區、低溫區并靠近復雜曲面的原則,共選取9 個測量點,如圖4 所示。溫度測量結果易受測量設備本身誤差、環境干擾、人為等因素影響,為減小測量誤差,采用非接觸式的熱成像儀對熱芯盒模面溫度分布進行測量,同時利用接觸式熱電偶對熱成像測量結果進行校對。測量設備及技術參數如表3 所示。

表3 測量設備及參數

圖4 模面測溫點

2 結果與討論

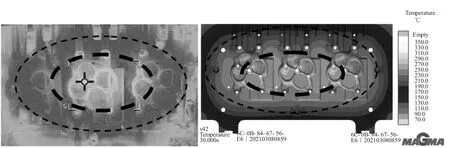

2.1 溫度場仿真結果

在給定的制芯工藝參數下,芯盒溫度場仿真結果如圖5 所示。模面溫度整體呈現出中心位置最高,由內向外溫度逐漸減小的分布規律,模面中心位置溫度達330℃。這一分布規律說明芯盒中三個砂芯的加熱溫度并不相同,中心處的砂芯所受溫度最高,兩側砂芯所受溫度相對較低。

圖5 芯盒溫度場測量和仿真結果

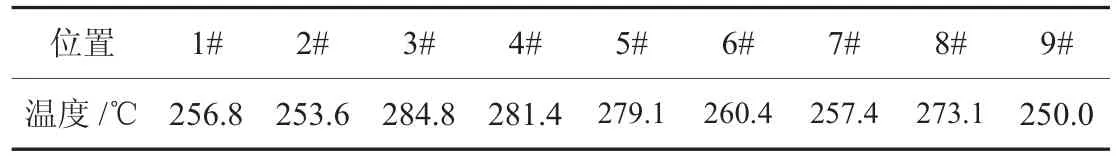

對1.2 節中的9 個測溫點進行仿真結果的溫度值提取,結果如表4 所示。

表4 仿真結果溫度

2.2 溫度場測量結果

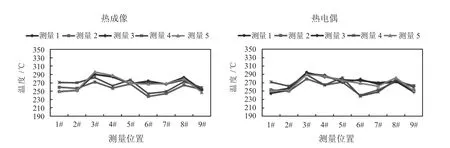

在不同時間段共采集5 組數據,如圖6 所示。不同時間段采集的數據存在一定差異性,這主要受循環次數、環境溫度與現場工藝參數控制等諸多因素影響。但熱成像以及熱電偶在各測量點采集到的溫度變化趨勢與分布規律基本一致,測溫點3#為溫度最高點,測溫點6#為溫度最低點。

圖6 芯盒溫度場測量結果

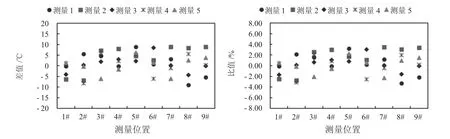

為確保溫度測量結果的可靠性,將熱成像數據與熱電偶數據進行分析對比,如圖7 所示。兩種測量方式采集到的數據偏差在±10℃以內,偏差比值在±4%以內。考慮到測量設備本身的測量精度,所測溫度均位于合理范圍內,即采集到的數據是可靠的。

圖7 芯盒溫度場測量結果

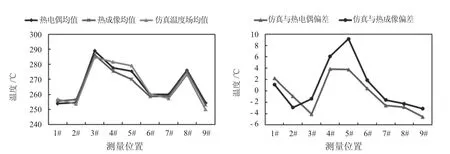

將5 組測量數據取均值與仿真結果進行對比,如圖8 所示。9 個測量點的仿真數值與測量數值基本吻合。仿真數值與熱電偶的偏差最大值為9.16℃,最小值為0.46℃。利用仿真方法對芯盒溫度場進行定量分析是可行的、可靠的。

圖8 測量結果與測量結果對比

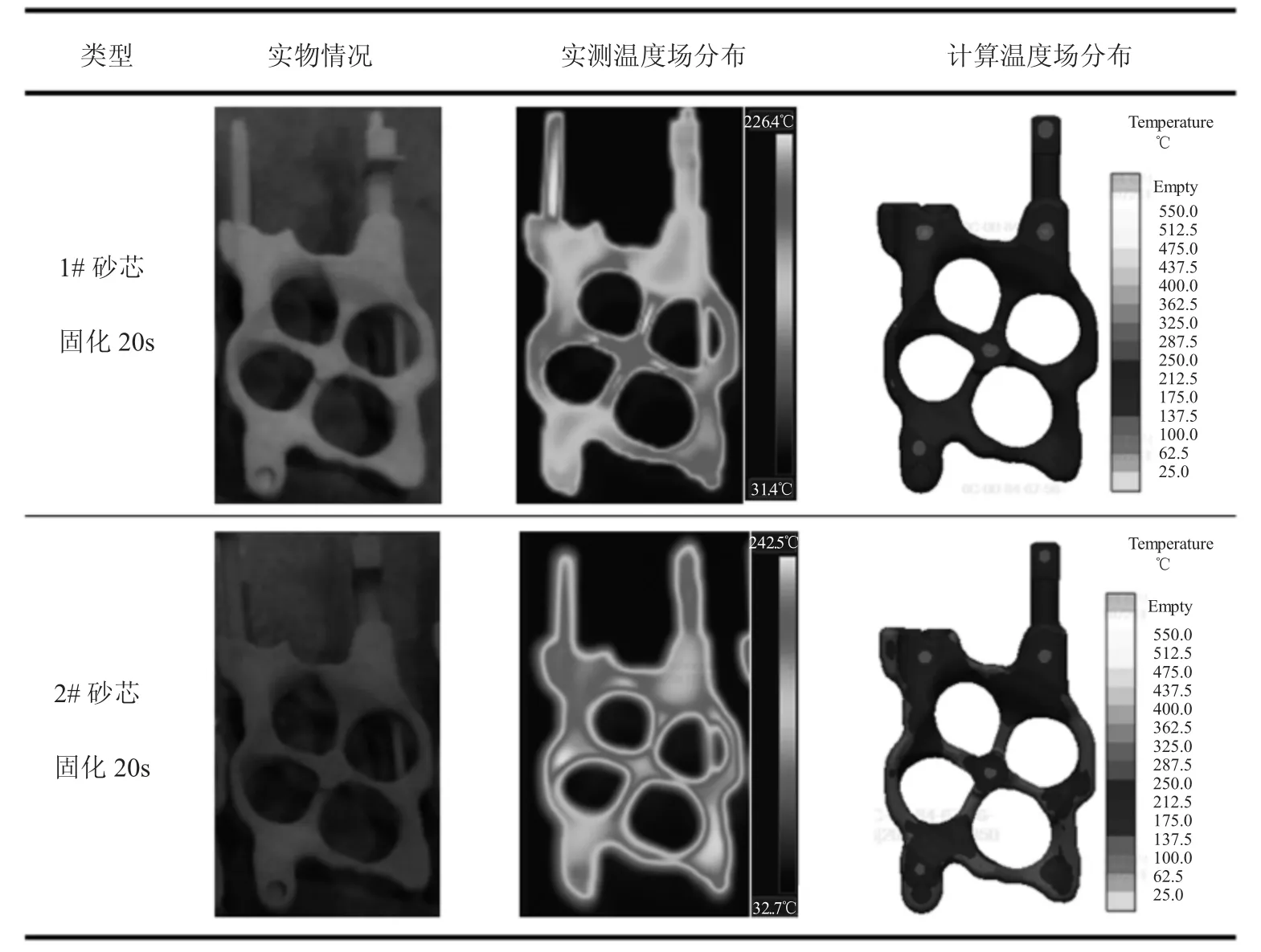

2.3 固化時間對砂芯表面狀態影響

生產過程中,固化時間不同,同一砂芯剖截面厚大部位溫度較低,薄弱部位溫度較高,致使砂芯存在外觀色差現象。圖9 為采用熱芯盒生產的水夾層芯,其中左側為正常砂芯,右側為局部過熱焦化的砂芯。

圖9 水夾層正常砂芯(左)與局部過熱焦化砂芯(右)

表5 為不同固化時間對砂芯表面狀態及表面溫度場的影響情況。在制芯過程中,厚大部位跟薄弱部位要達到相同的固化層厚度所需要的熱量是不同的,厚大部位需要的熱量要比薄弱部位多。即使在芯盒溫度不變的情況下,溫度達到一閾值時較薄弱的位置更易發生焦化現象,薄弱部位溫度過高導致了水夾層芯局部焦化。

表5 水夾層芯不同固化時間對砂芯表面狀態及表面溫度場影響

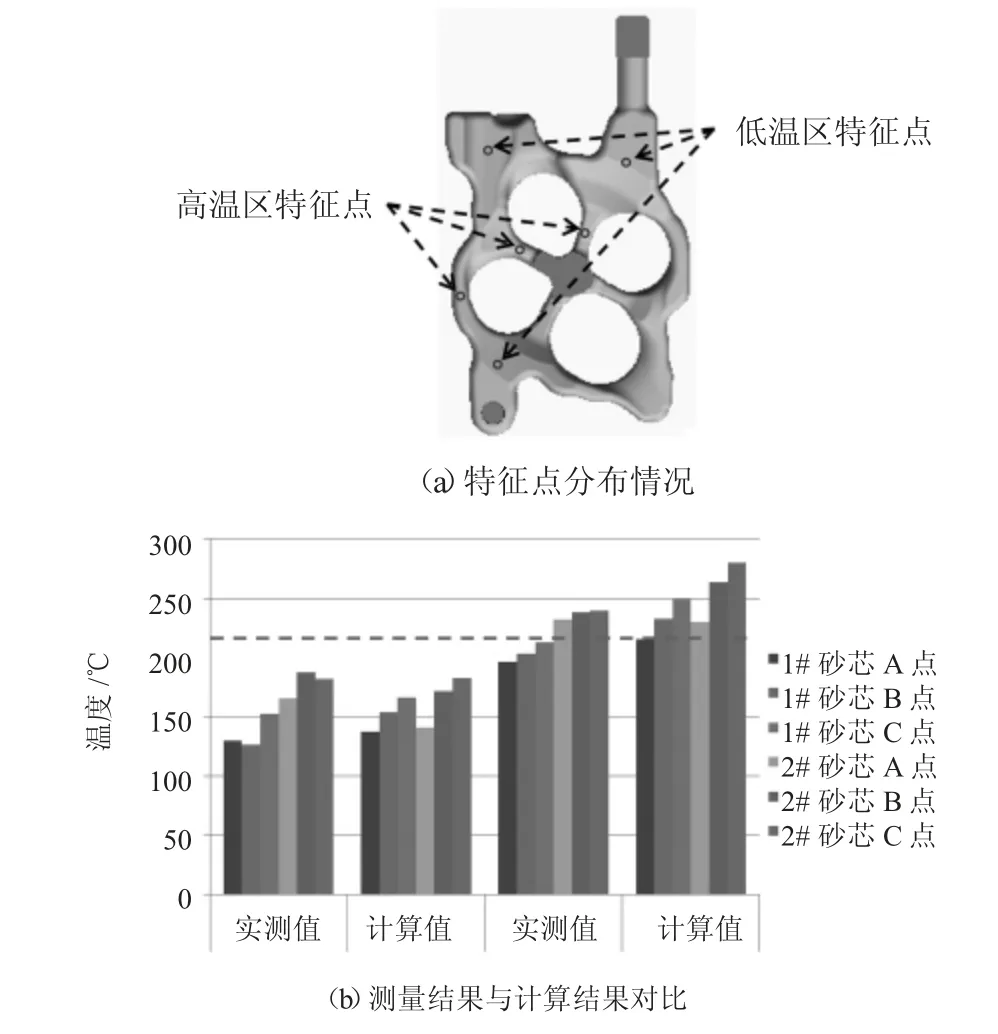

圖10 為不同固化時間的水夾層芯各特征點實測溫度與計算溫度對比情況。當砂芯固化時間由20s 延長至60s 時,砂芯表面實測溫度高于215℃,計算溫度高于230℃時,外表面呈現出局部過熱焦化現象。

圖10 不同固化時間的水夾層芯各特征點實測溫度與計算溫度對比

3 結論

通過接觸式熱電偶、非接觸式紅外熱成像儀對熱芯盒溫度場仿真結果進行了標定,并分析了砂芯固化時間對砂芯不同壁厚區域局部過熱焦化的影響,小結如下:

(1)計算分析溫度與熱電偶測量溫度的偏差最大值為9.16℃,最小值為0.46℃,兩種測量方式采集到的數據偏差在±10℃以內,偏差比值在±4%以內。利用計算分析方法對熱芯盒溫度場進行仿真的方法是可行的。

(2)計算分析了芯盒表面溫度場分布不均情況,厚大部位溫度較低,薄弱部位溫度較高,實際測量砂芯溫度場分布和計算仿真溫度場分布吻合良好。

(3)砂芯表面實測溫度高于215℃,計算溫度高于230℃時,砂芯外表面局部呈現出過熱焦化現象。此可應用于對熱芯盒溫度場仿真分析,可以為砂芯局部結構設計優化、芯盒結構設計優化、加熱棒的布置優化提供數據及理論支撐。