球鐵差速器頂冒口澆注工藝

楊春霞,高存貞,劉軍暉,孔勇勇

(一拖(洛陽)鑄鍛公司,河南洛陽 471004)

長期以來,球墨鑄鐵件縮孔、縮松缺陷一直困擾著鑄造行業,為了解決縮孔、縮松缺陷,多采取增加冒口數量或增大冒口尺寸的工藝,導致大部分的球鐵件工藝出品率較低,尤其對某些熱節多且模數大的球鐵零件,出品率甚至低于50%,且廢品率居高不下,如球鐵差速器殼體類零件。近年來,一拖(洛陽)鑄鍛有限公司球鐵產品占比達到產量的40%以上,其中差速器殼體類零件是主要的球鐵產品之一,鑄件質量要求高,內部不允許有縮松縮孔等鑄造缺陷。前期由于工藝設計不合理,導致縮孔、縮松廢品率高達30%~40%。為了降低差速器殼體的廢品率和成本,對該產品進行了工藝優化改進,通過驗證,有效控制了鑄件縮孔及砂孔等鑄造缺陷。

1 原鑄造工藝及鑄造缺陷

我公司生產的差速器殼體材質多為QT450-10 或QT600-3,產品最大外圓熱節集中在上下法蘭根部。前期根據該類產品的結構及性能要求,設計工藝時,分型面選取在法蘭位置,同時根據補縮工藝設計的不同而分別選擇法蘭面和法蘭背面,兩種工藝介紹如下。

1.1 分型面位于法蘭面

該工藝將分型面設計在法蘭面,將鑄件全部或大部分置于上箱,內腔采用整體砂芯形成,砂芯一般設計為自硬砂或覆膜砂砂芯。在進行鑄造工藝設計時,通常做法是在法蘭位置設置側冒口進行補縮,消除鑄件內部縮松。側冒口一般設計的比較大,為提高工藝出品率,經常采用共冒口方式,即設計兩件或多件共享一個冒口工藝,工藝分型面示意圖及型板如圖1 所示。該工藝的優點是產品工藝出品率高,砂芯設計簡單,定位準確,下芯時不易磕碰砂胎,砂孔缺陷少;缺點是鑄件全部置于上箱,降低了冒口的補縮壓頭,冒口與產品熱節距離較遠,冒口補縮效果對生產過程波動敏感性高,質量穩定性差,及易出現批量廢品。

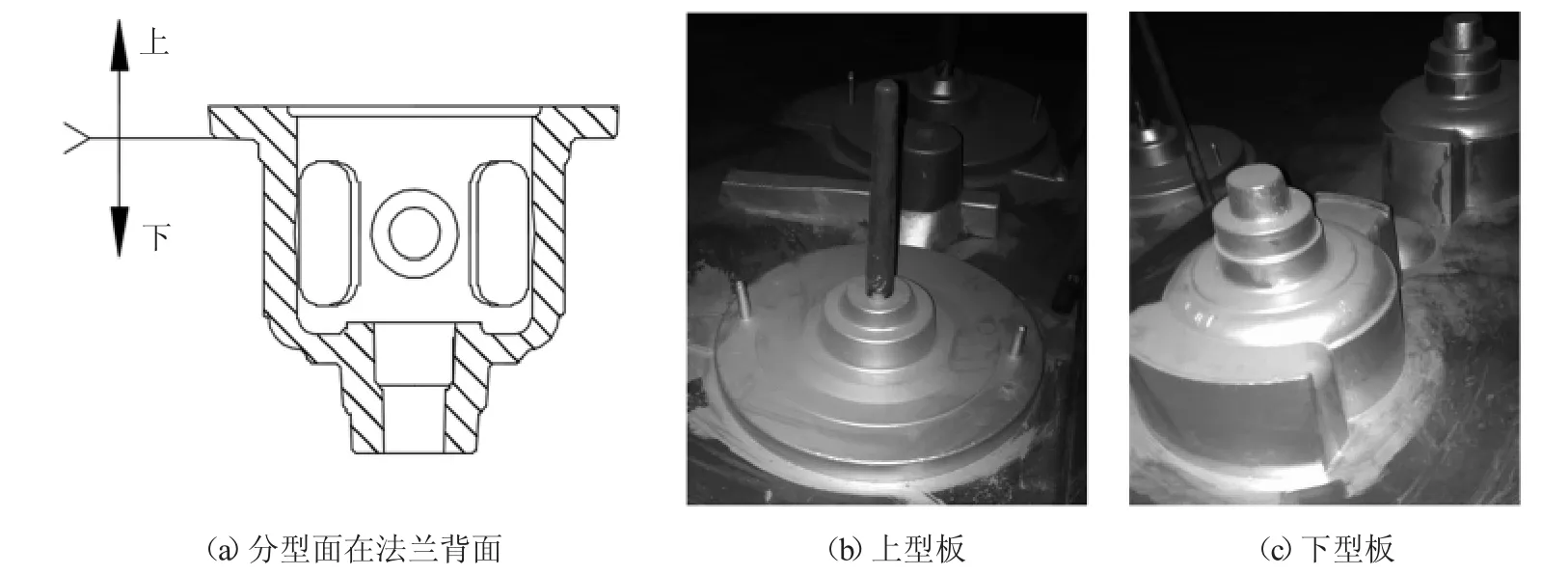

圖1 原鑄造工藝方案1

1.2 分型面位于法蘭面背面

該工藝將分型面設計在差速器法蘭面背面,鑄件全部或大部分置于下箱,為保證砂芯定位,砂芯多設計成組合砂芯;在進行鑄造工藝設計時,同樣是在法蘭位置設置側冒口進行補縮,兩件或多件共享一個冒口,以提高工藝出品率。工藝分型面示意圖及型板如圖2 所示。該工藝的優點是鑄件全部置于下箱,冒口補縮效果相對較好;缺點是砂芯定位設計相對復雜,采用組合砂芯,增加了工藝難度及操作風險,下芯時下箱型腔視線受遮擋,容易碰傷砂胎,鑄件砂孔及偏芯風險高,同時冒口與產品熱節距離沒有改變,冒口補縮穩定性差,極易出現批量廢品。

圖2 原工藝方案2

上述兩種工藝方案都采用側冒口補縮工藝,工藝上存在相同的問題,即冒口與熱節的距離較遠,導致冒口補縮效果都不理想。根據客戶加工情況反饋,差速器殼體法蘭面根部存在成片狀縮松,比率較高。經統計,該類產品的綜合廢品率最高達到40%,其中因法蘭根部出現縮松縮孔的廢品約占廢品比例的90%。差速器殼體法蘭根部的縮松缺陷如圖3 所示。

圖3 解剖后法蘭根部的縮孔缺陷

2 原工藝缺陷分析

為了有效解決鑄件內部縮松,先后經過多次工藝改進,如增大澆冒口尺寸提高冒口的補縮能力、提高碳當量促進石墨化膨脹時的自補縮能力[1]等,但效果都不太明顯。經過對改進過程經驗的總結分析,認為產生缺陷的主要原因為:澆注系統冒口補縮能力不足。通過結合產品結構分析,出現縮孔縮松位置比較固定,該位置位于法蘭拐點,屬環狀熱節。原工藝設計側冒口布置在差速器法蘭外側,離熱節處太遠,冒口補縮能力差,加之冒口徑同時又是內澆口,極易在內澆口對應法蘭根部位置形成熱節,在鑄件上表現為長環狀縮松。當溫度過高或過低時,就會形成縮孔。另外該部位砂芯厚大,芯頭處排氣困難,當鐵液通道封閉后,由于鐵液的收縮形成負壓,砂芯發出的氣體突破鐵液表面張力進入其中,造成該部位氣縮孔現象。

3 翻箱頂注工藝方案

根據差速器殼體的結構特點以及工藝分析,我們認為要徹底解決差速器內部縮松問題,關鍵的突破點是想辦法提高冒口的補縮能力[2]。因此,經過研討分析我們大膽的提出了翻箱頂注的方案,即:改變原工藝局限,采用翻箱設計,將差速器大法蘭面朝上,分型面優選在法蘭面背面,使鑄件絕大部分置于下箱,同時在法蘭面接近熱節位置設置頂冒口進行補縮。該工藝主要存在兩個難點:(1)頂注工藝澆注時,如何解決鐵液垂直充型時對砂胎及砂芯的沖擊造成的砂孔及表面缺陷。(2)砂芯小端朝下,如何設計芯頭保證定位準確,防止偏芯;(3)如何避免人工下芯時芯頭掛砂造成的砂孔問題。

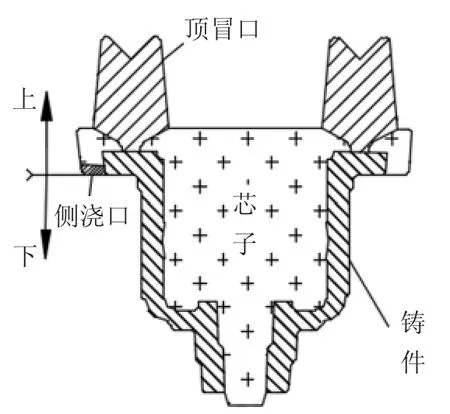

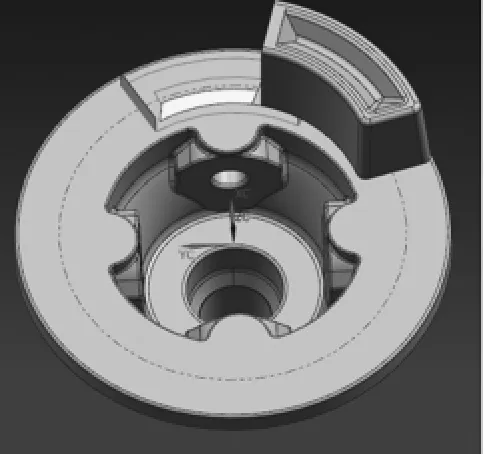

通過多次研討,最終確定方案如下:(1)保持分型面不變,冒口置于法蘭頂面接近熱節位置,將其設計為頂部冷冒口,可以很好的避免頂澆時引起沖砂及表面缺陷;為保證冒口補縮效果,在冒口內部放置一塊發熱塊;(2)取消側冒口,將內澆口設置在蓋板芯上,保證內澆口從法蘭側面引入,水平充型,頂冒口側澆工藝如圖4、5 所示;(3)為解決砂芯定位問題,將差速器法蘭位置設計為全包芯,利用法蘭外側一圈芯頭支撐并增加防轉定位,保證砂芯定位,砂芯結構如圖6 所示;(4)為消除人下芯造成的砂孔問題,故增加制作一套專用的下芯胎具,將人工下芯改為機械下芯,提高下芯精度,消除下芯過程中掛砂引起的砂孔。

圖4 頂冒口側澆工藝示意圖

圖5 頂冒口

圖6 頂冒口砂芯

4 工藝優化

改用頂冒口側澆工藝后,通過多次生產及解剖驗證,徹底解決了差速器法蘭根部縮松問題,產品得以順利投入大批量生產,產品質量保持穩定,未出現批量縮松現象,綜合廢品率小于2%。持續穩定生產到10 月初,差速器殼體內部廢品陸續出現了冒口徑根部縮松缺陷,比例在8%左右,同時加工廠反饋差速器殼體加工后法蘭根再次出現縮松缺陷,比例約10%,缺陷形態如圖7、8 所示。

圖7 冒口根部縮孔

圖8 法蘭面加工后缺陷

經過提高澆注溫度、提高碳當量以及提高發熱塊的發熱率等多次工藝驗證后,差速器的內外部廢品比例均沒有明顯改善。通過工藝分析發現,頂冒口側澆工藝范圍較窄,在氣溫較高的春夏季節,冷冒口加發熱塊可以起到很好的補縮效果,但到了溫度較低的秋冬季節,由于整個環境系統溫度下降,導致冷冒口補縮效果下降。最終,我們采用取消差速器法蘭側面的內澆口,將橫澆道爬到蓋板芯上,把冷冒口改為熱冒口的工藝方案,同時合理設計橫澆道截流面積,限制鐵液流速,降低頂注過程中鐵液對砂型及砂芯的沖擊,減少砂孔,保證鑄件表面質量。通過生產實踐證明,優化工藝后,徹底解決了冒口根部縮孔缺陷及法蘭內部缺陷,差速器產品質量恢復穩定,綜合廢品率保持在3%,縮孔比例小于2%,取得了良好效果。

5 結論

(1)頂冒口對鑄件的補縮效果優于側冒口。采用頂注澆注工藝可以很好的解決差速器類產品的內部縮松缺陷,但需同時解決砂芯定位、鑄件表面質量及鐵液垂直充型引起的砂孔缺陷等問題。

(2)熱冒口的補縮效果優于冷冒口。冷冒口工藝范圍窄,受環境溫度影響較大,容易造成產品質量反復;熱冒口受環境影響較小,產品質量更穩定。

(3)采用頂澆熱冒口工藝時,需詳細計算橫澆道各處的截面積,適當增加阻流設計,限制鐵液進入冒口及充型時的流速,減少鐵液對砂芯及型腔的沖擊,降低砂孔缺陷。