P2構型混合動力汽車電壓控制功能算法研究

潘忠亮 趙慧超 李帥

(1.中國第一汽車股份有限公司新能源開發院,長春 130013;2.汽車振動噪聲與安全控制綜合技術國家重點實驗室,長春 130013)

主題詞:混合動力汽車 驅動電機 母線電容 電壓控制

1 前言

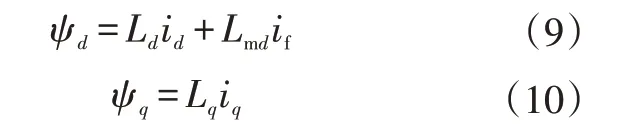

高壓電池作為混合動力汽車(HEV)中最有應用前景的能量源,面臨著諸多挑戰。當高壓電池管理系統(Battery Management System,BMS)出現嚴重故障時,會降低高壓電池的輸出性能,甚至使其無法工作,進而無法經DC∕DC對12 V電源充電。多數HEV為節約成本取消了發電機,當BMS出現嚴重故障切斷繼電器時,只有12 V 電源為所有低壓負載供電,易被耗盡而使HEV無法繼續行駛。

針對BMS 故障問題,應用失效模式和效果分析(Failure Mode and Effect Analysis,FEMA)、故障樹分析(Fault Tree Analysis,FTA)等方法可起到一定的預防作用,但不能解決故障發生后的問題。通過增加電路結構可以提高BMS 的容錯能力,但會增加成本。利用母線電容電壓作為電機控制目標,通過電壓控制器得到電壓角度,利用電流控制器得到電流滯后電壓角度,將以上2 個角度之和輸入驅動電機控制器(Motor Control Unit,MCU),通過控制驅動電機發電為母線電容充電,目前只應用于摩托車。此方法的弊端為電壓控制器得到的電壓角度與電流控制器得到的電流滯后電壓的角度易形成相位延時,控制效果不理想。

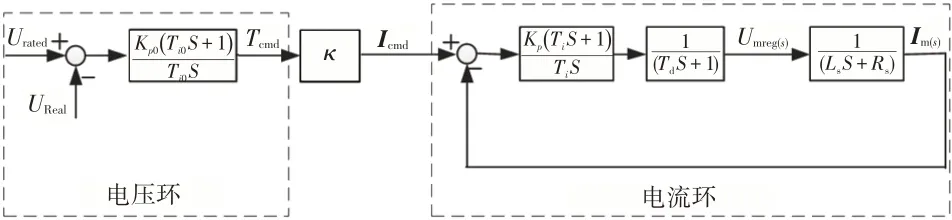

針對P2構型混合動力汽車BMS發生嚴重故障切斷繼電器的情況,本文以母線電壓為控制目標,根據實測母線電壓與母線電容電壓進行PI 調節,以電機轉矩指令為輸出,構成電壓環,再利用轉矩指令計算出電流指令,根據電流指令與實測電流進行PI 調節,構成電流環,實現雙閉環控制,基于電控系統雙閉環結構的響應性和穩定性,設計雙閉環的系統參數。針對電壓控制作用工況,設計切換電壓控制狀態的條件,基于電磁參數和負載對電壓控制的影響,設計相關仿真和試驗,驗證電壓控制功能的可行性。

2 電壓控制功能的應用

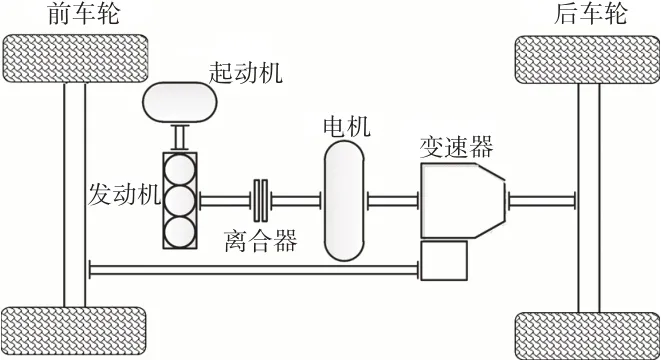

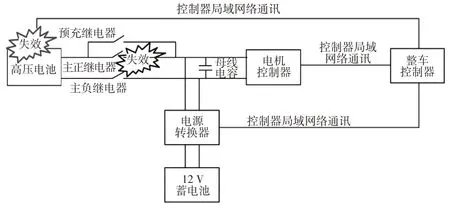

P2構型HEV結構如圖1所示,離合器接合時,車輛以混合動力模式行駛,離合器斷開時,車輛以純電動模式行駛。當BMS發生嚴重故障切斷繼電器時,驅動電機以母線電壓為控制目標,通過控制驅動電機發電滿足DC∕DC工作條件,為12 V電源供電。簡易高壓拓撲如圖2所示。

圖1 P2構型HEV

圖2 P2構型BMS嚴重故障條件下的高壓拓撲

驅動電機在轉矩控制模式下,以整車控制器(Vehicle Control Unit,VCU)轉矩指令為控制目標,從整車轉矩指令中分解出目標電流,進行電流閉環控制。在轉速控制模式下,以整車轉速指令為控制目標,通過實際反饋轉速和目標轉速得到轉矩,再分解出目標電流,進行轉速環和電流環的雙閉環控制。電壓控制功能以母線電壓為控制目標,根據實測母線電壓與母線電容電壓進行PI調節,實現電壓閉環。

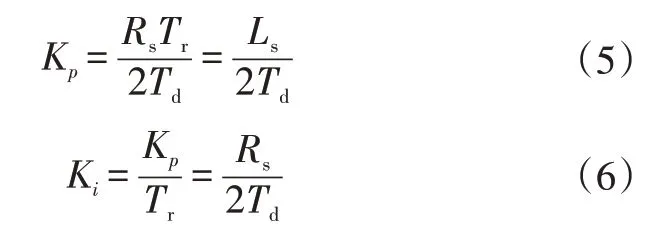

2.1 電流環參數設計

電壓環與電流環雙閉環控制結構如圖3所示,以電機母線電壓為控制目標,通過PI 調節獲得轉矩。將轉矩分解獲得目標電流,再根據目標電流與實測電流進行PI調節,實現電流閉環。

圖3 電壓環與電流環雙閉環結構

圖3中,為電機母線電壓目標值,為母線電壓實測值,K為根據電壓指令與反饋值計算得到的比例項系數,T為電壓指令與反饋值的積分時間,為根據電壓指令和反饋值計算得到的電機轉矩指令,為最大轉矩電流比(Most Torque Per Ampere,MTPA)曲線中轉矩和電流矢量的對應值,為電機轉矩指令對應的電流矢量,K為電流環比例項系數,T為電流環積分時間,為系統的復變量,為載頻周期對應的延時時間,為逆變器輸出電壓值,為定子電感,為定子電阻,為電機反饋電流矢量。

表1所示為驅動電機參數,本文母線電容標稱值為530 μF,耐壓值為564 V,逆變器耐壓值為750 V,過流閾值為800 A。

表1 驅動電機參數

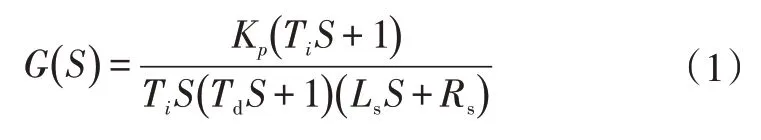

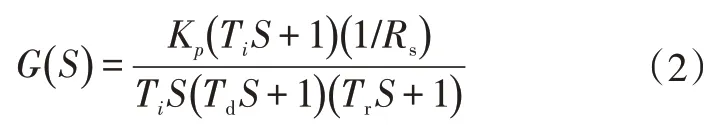

由圖3可知,電流環開環傳遞函數為:

分子和分母同時除以可得:

式中,為上升時間。

取=T=∕,電流環閉環傳遞函數為:

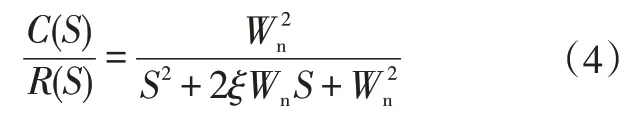

根據二階系統標準傳遞函數:

式中,()、()分別為系統輸出函數、輸入函數;為系統阻尼比;為系統自然頻率。

當二階系統的阻尼比為0.707,系統的超調量為4%時,系統可獲得較好的綜合性能。因此:

2.2 轉矩對應電流幅值參數設計

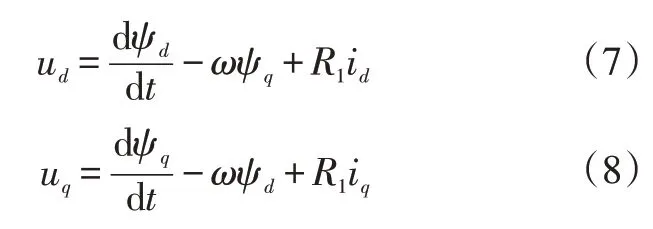

關于的計算,因為電壓控制為HEV的一種跛行控制狀態,所以驅動電機全域工作點在恒轉矩區。對于正弦波永磁同步電機而言,轉子上不存在阻尼繞組,則電動機電壓方程為:

電磁方程為:

電磁轉矩方程為:

式中,u、u分別為直軸、交軸電壓;i、i分別為直軸、交軸電流;ψ、ψ分別為直軸、交軸磁鏈;為電機轉速;為電機定子電阻;L=+、L=+分別為定子繞組的、軸電感;、分別為定、轉子間的、軸互電感;為定子漏電感;為永磁體的等效勵磁電流,當不考慮溫度對永磁體性能的影響時,其值為一常數,=∕;為轉子磁鏈;為電機轉矩;為電機極對數。

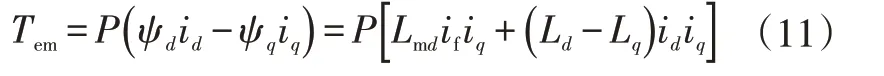

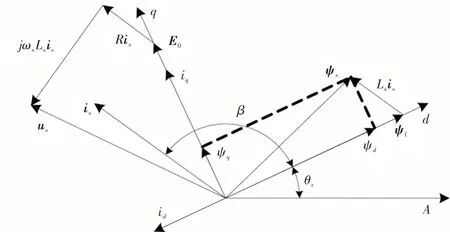

假設定子磁鏈與永磁體產生的氣隙磁場間空間電角度為,如圖4 所示,有i=cos,i=sin,其中為定子電流矢量幅值。

圖4 電機控制矢量圖

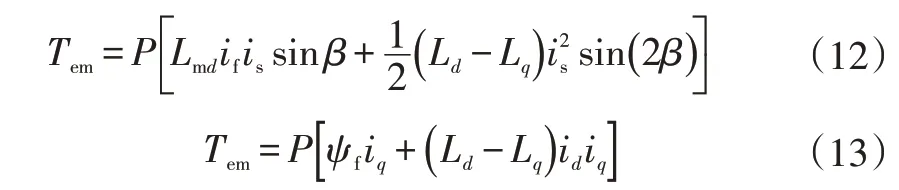

根據圖4中電流關系和式(11)可得:

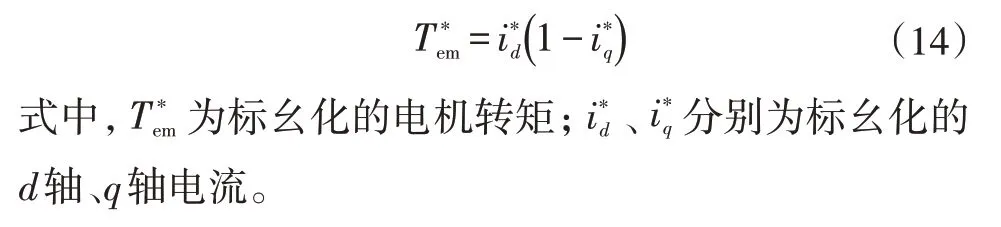

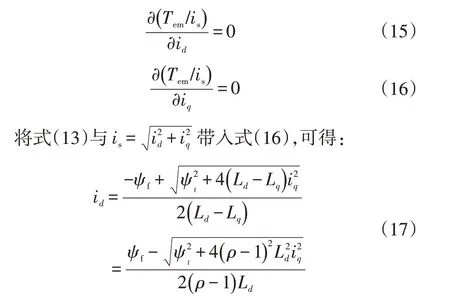

當≠時,恒轉矩區域用標幺值表示為:

當驅動電機工作在MTPA區域時:

式中,=L∕L。

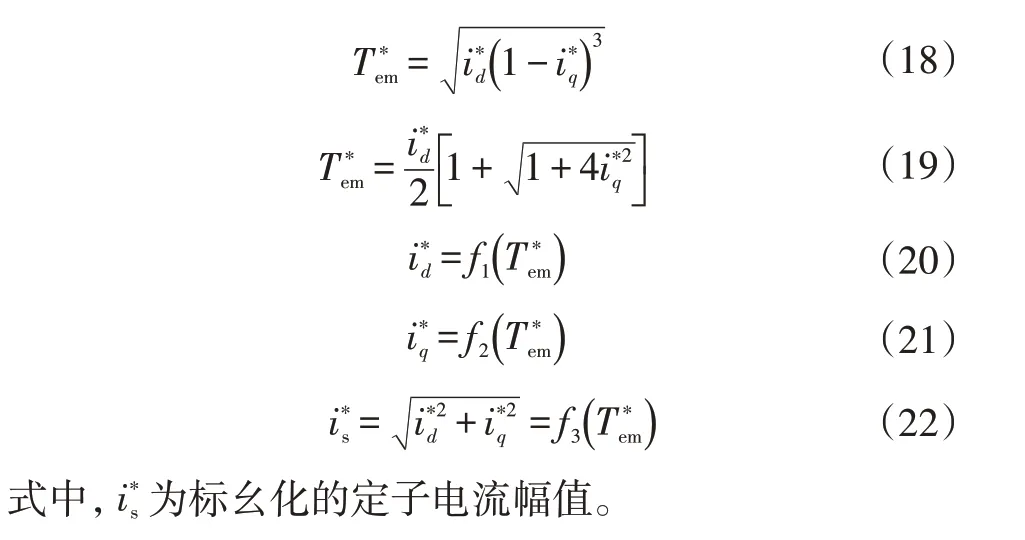

將式(17)用標幺值表示,并帶入式(14)可得:

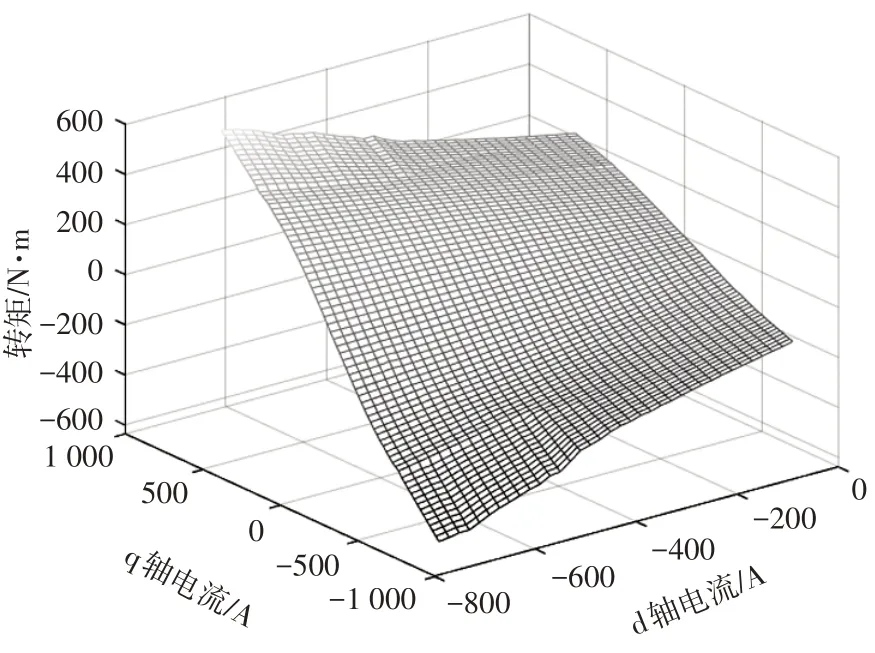

圖5所示為標定驅動電機獲得的臺架轉矩對應、軸電流,圖6所示為轉矩對應MTPA解耦的、軸電流,圖7所示為轉矩對應的范圍。

圖5 臺架轉矩對應d、q軸電流

圖6 MTPA轉矩對應d、q軸電流

圖7 κ取值范圍

2.3 電壓環參數設計

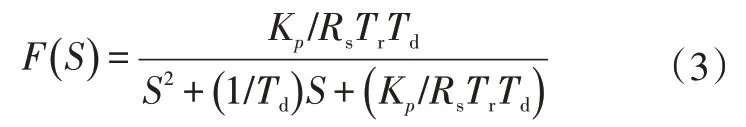

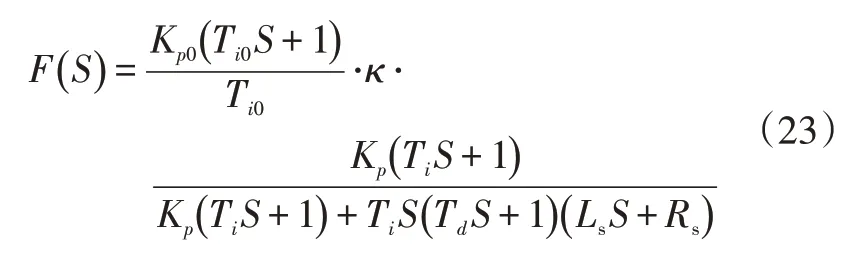

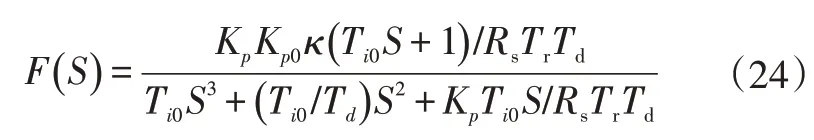

根據圖3,整個系統的閉環傳遞函數為:

根據式(1)~式(3),整個系統閉環傳遞函數為:

根據勞斯-赫爾維茨穩定判據,可得K>0,T>0。

2.4 電壓控制功能進入和退出參數設計

電壓控制功能的開啟與關閉應同時考慮母線電壓和驅動電機轉速,為避免在電壓控制時出現反復開啟和關閉的情況,進入和退出電壓控制的母線電壓和驅動電機轉速都存在滯環。

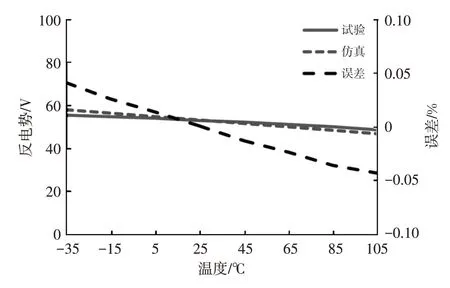

進入電壓控制的驅動電機轉速應等于發動機怠速轉速。跛行狀態下發動機通過離合器與驅動電機直連,退出電壓控制的驅動電機轉速應小于母線電容耐壓值和逆變器耐壓值對應的驅動電機轉速限值。圖8所示為各溫度下仿真和試驗測得的1 000 r∕min 對應的反電勢,由于驅動電機磁鏈受電機溫度影響,本文應用仿真和試驗測得驅動電機最大磁鏈,取母線電容耐壓值與逆變器耐壓值中較小者推導退出電壓控制的驅動電機轉速。

圖8 不同溫度對應反電勢

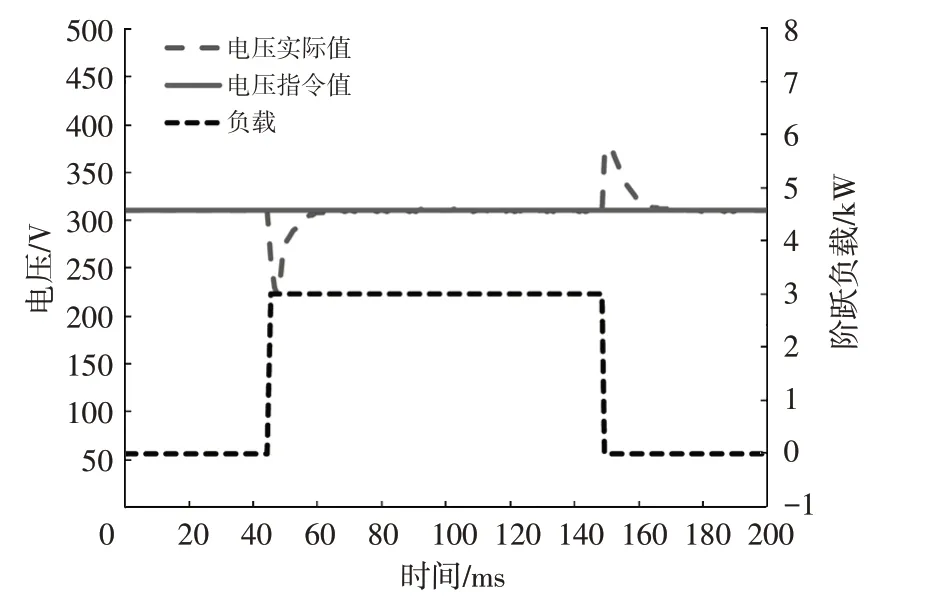

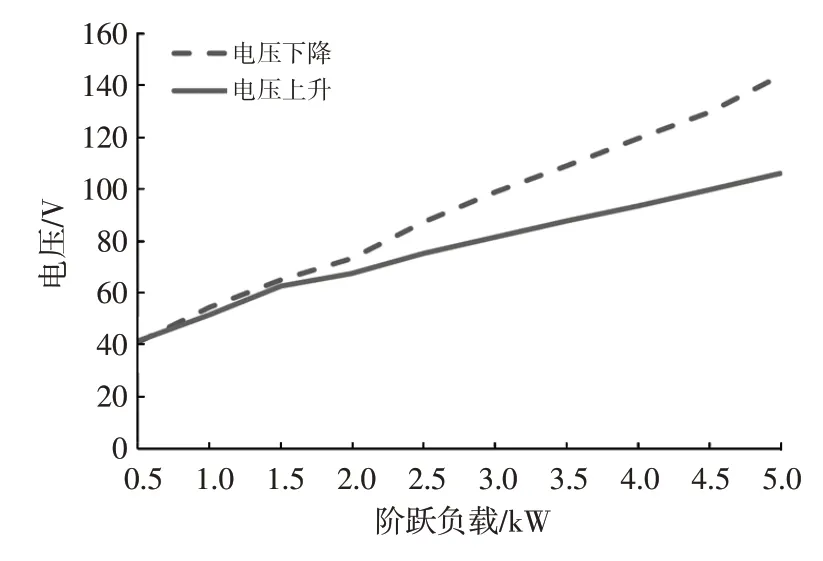

進入電壓控制的母線電壓應等于進入電壓控制的驅動電機轉速對應的反電勢。退出電壓控制的母線電壓應小于電壓控制狀態驅動電機最高轉速對應的反電勢。雖然可以通過電壓閉環控制來調節母線電容電壓,但因DC∕DC功率波動會導致母線電壓波動,應保證DC∕DC拋負載不會損壞功率器件。本文高壓拓撲中的DC∕DC 峰值功率為2.5 kW,工作電壓范圍為180~430 V,降額電壓為240 V。對不同功率負載進行仿真,階躍負載以0.5 kW 為步長,增加至5 kW,其中輸入3 kW 階躍負載時的仿真結果如圖9 所示。不同功率的階躍負載對母線電壓波動的影響情況如圖10 所示,由圖10 可知,隨著負載的增加,母線電壓被拉低和被拉高的幅度都會增大。

圖9 3 kW階躍負載仿真結果

圖10 階躍負載對應母線電壓波動

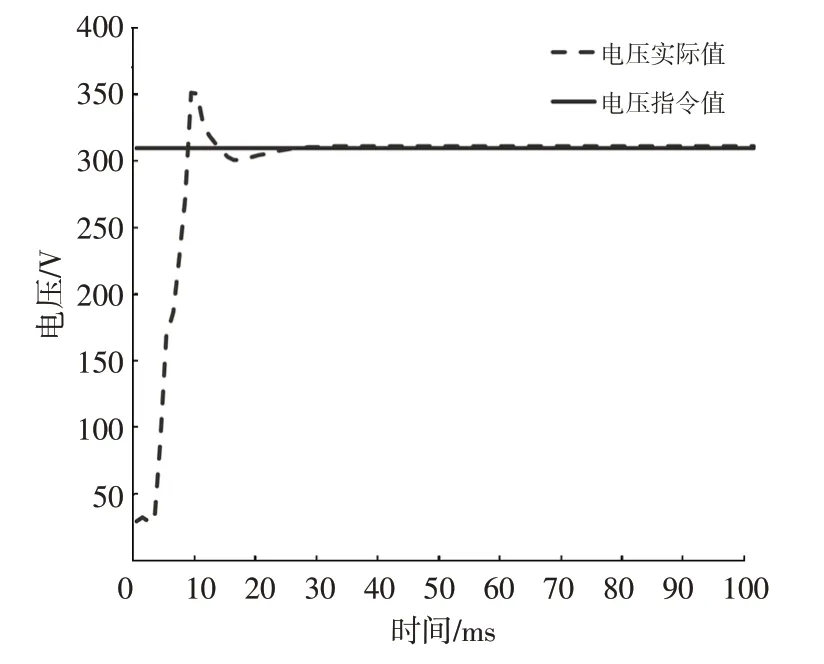

以驅動電機母線電壓值310 V 為目標電壓進行仿真,如圖11 所示,在30 ms 內仿真電壓值跟隨電壓指令值,電壓波動峰值小于10%,之后迅速穩定在310 V,滿足設計要求。

圖11 電壓控制仿真

3 電壓控制功能的實車測試

在VCU、BMS 和MCU 控制交互過程中,應保證BMS 切斷繼電器后,屏蔽與其相關的控制器局域網絡(Controller Area Network,CAN)通訊,保證發動機跛行能正常工作。為保證MCU 能迅速穩定執行電壓控制,VCU 在電壓控制穩定前禁止DC∕DC 工作,防止DC∕DC負載變化導致母線電壓波動而無法進入電壓控制模式。圖12 所示為整車試驗測試系統布置情況,包括上位機、數據采集工具和整車與上位機接口線束等。

圖12 整車試驗測試系統布置

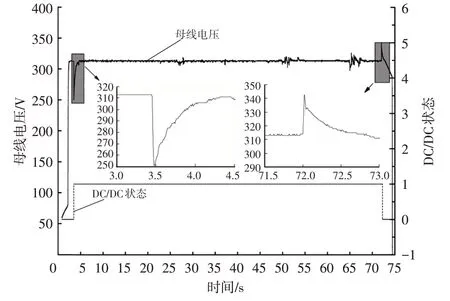

本文實車驗證了電壓控制功能的穩定性,主要包括低壓負載全功率輸出觸發電壓控制、電壓控制狀態下的驅動電機轉速急變、電壓控制的時序和注入電流傳感器偏差等4 種試驗工況。圖13 中,HEV 在低壓狀態下進行低壓負載全功率輸出,此時觸發電壓控制,維持低壓負載全功率輸出一定時間后關閉低壓電源。DC∕DC 工作時母線電壓被拉低,關閉低壓電源后DC∕DC 退出工作,母線電壓被拉高。圖9 中相同負載下過壓值基本低于欠壓值,這是因為仿真中兩者時間相等。HEV中DC∕DC 全功率輸出結果與理想狀態下的仿真結果存在一定偏差,通過計算可知,電壓控制中欠壓值和過壓值變化均符合設計要求。

圖13 低壓全負載下觸發電壓控制

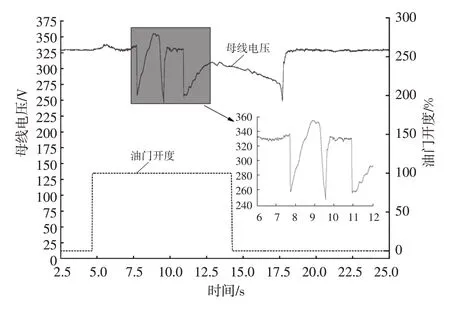

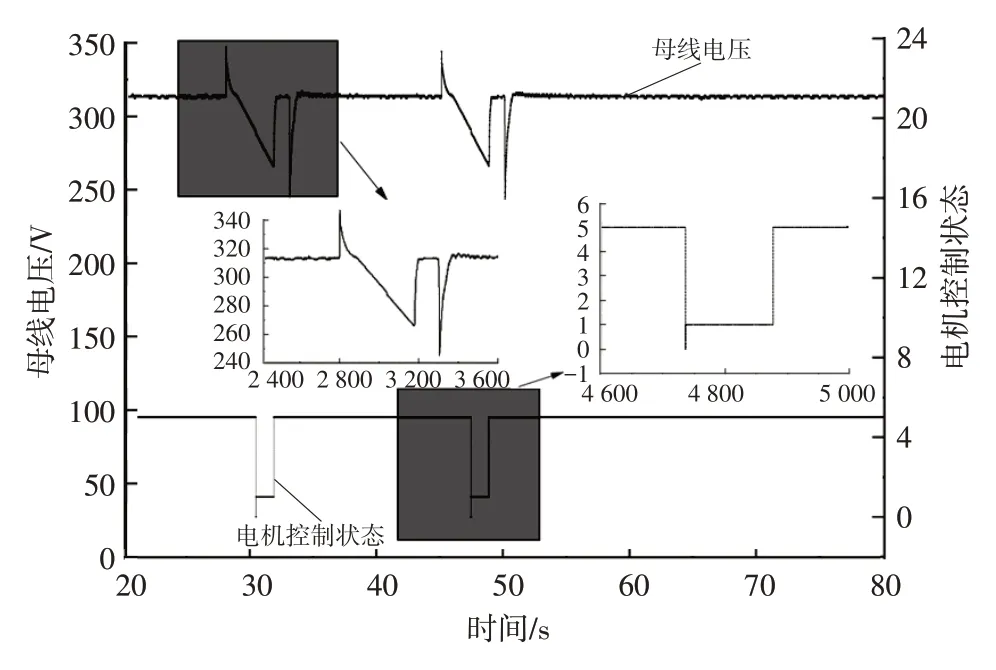

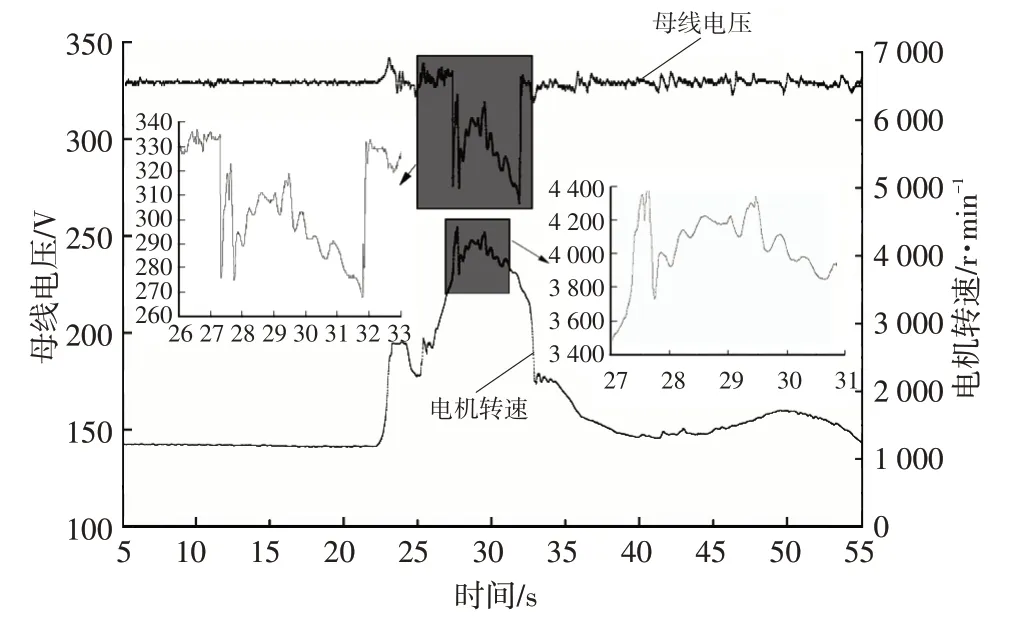

圖14所示為電壓控制狀態油門開度100%條件下,驅動電機轉速急劇變化時電壓控制的穩定性驗證結果。圖15所示為電壓控制狀態開啟∕關閉低壓電源切換條件下,電壓控制時序的驗證結果。圖16 所示為電流傳感器注入偏差,電壓控制狀態下油門開度100%駛過減速帶時的電壓波動情況。

圖14 油門開度100%對應母線電壓波動

圖15 電壓控制狀態切換對應母線電壓波動

圖16 電流傳感器注入偏差對應母線電壓波動

上述各狀態下均未出現過流、過壓等失控情況。雖然進入電壓控制的母線電壓不同,但根據不同試驗的母線電壓變化值和計算補償的電壓值可知,極端工況下的母線電壓值均未超過逆變器和母線電容的耐壓值,證明電壓控制可應用于P2構型HEV,解決BMS 發生嚴重故障切斷繼電器后12 V電源易饋電而被迫停車的問題。

4 結束語

本文針對P2構型混合動力汽車BMS發生嚴重故障切斷繼電器的情況,提出了以母線電壓為控制目標的電壓控制方式,建立了P2 構型HEV 電控系統的傳遞函數,并基于雙閉環的系統響應性和穩定性,設計了雙閉環系統的相關參數。其次,根據電壓控制功能的作用工況,設計了切換電壓控制狀態的轉速和電壓,基于電機溫度對電機電磁參數的影響和DC∕DC 等負載對母線電壓的影響,進行了電機溫度對電磁參數影響的仿真和試驗,針對DC∕DC 等負載對母線電壓的影響進行了仿真,并設計了相關整車試驗,最終仿真和實車試驗都驗證了電壓控制的可行性。