巖溶區盾構帶壓開倉掌子面加固關鍵技術研究

夏國松

(中鐵十一局集團城市軌道工程有限公司 湖北武漢 430074)

1 前言

盾構帶壓開倉檢查及更換刀具時[1-2],為確保進倉人員和地面環境安全,需采取專項輔助措施保證掌子面地層和土倉壓力穩定。常用加固方式[3-5]注漿管直接連接在土倉壁的預留注漿口處,向土倉內注入衡盾泥,并對土倉內渣土進行置換直至掌子面形成完整的泥膜,此方法需先采用加固漿液將土倉內渣土完全置換,通過溢出刀盤外進行掌子面的加固,存在注入材料用量大、成本高、施工進度慢,土倉加固效果差、置換渣土清理難,刀盤被泥膜粘住不利于后續恢復施工等問題,因此需研究一種新型加固方法確保盾構開倉時地層的穩定。

2 工程概況

龍東村站-龍南站區間主要地層為強度均勻性較差、易溶蝕的灰巖地層和上部粉質黏土、下部微風化灰巖層的上軟下硬地層。該區間范圍內存在大量溶洞,但由于相應區間范圍內地面為金水區主干道國基路且管線密集,造成部分溶洞無法處理。目前,盾構在遇到溶洞區采取衡盾泥泥漿護壁和超前注漿的開倉方式[6],但因現場施工條件限制,耗時長、成本高,且無法確保成功率。為此,通過一種可伸縮調整的注漿裝置,利用高壓噴漿的方式向掌子面注入特制的新型漿液,可縮短加固時間,提高加固效率,降低施工難度。

3 設計思路

通過液壓伸縮油缸控制硬質鋼管,將注漿頭伸縮至土倉內臨近刀盤或從刀盤間隙伸出至刀盤掌子面的土層內,利用同步注漿向掌子面逐級壓注新型漿液,該漿液通過高壓后可形成一種高密度的觸變泥,使其滲入掌子面巖土裂隙,對掌子面進行固結加固,形成整體,阻斷外部來水和密封土倉內高氣壓,同時通過盾尾后方止水處理,確保換刀安全。另外,通過改性劑的加入量可控制新型漿液的擴散范圍不竄入地表和雨污水管線內,一定時間內不會凝固造成盾體和刀盤裹死,可正常進行排渣和復推。

4 加固關鍵技術

4.1 盾尾后方密封處理

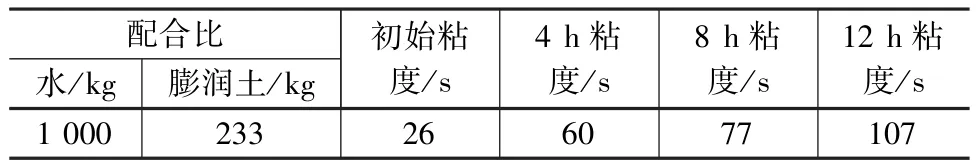

待盾構機停機到位后,需對盾尾后方進行密封處理[7]。經現場多次試驗,得出相應漿液的配合比。膨潤土泥漿配合比、水玻璃波美度配合比、水泥漿與水玻璃配合比分別如表1~表3所示。

表1 膨潤土泥漿配合比

表2 水玻璃波美度配合比

表3 水泥漿與水玻璃配合比

(1)通過盾構自有的注漿系統注入粘度為85 s的膨潤土漿液[8],填充盾尾刷后方1 m范圍內的建筑空隙,防止砂漿和雙液漿侵入盾尾刷位置導致盾尾刷彈性降低,注入1.5~3.5 m3后,更換粘度為55 s的膨潤土漿液,將管路內部的砂漿完全置換,保證恢復掘進時管路通暢。

(2)通過盾體預留的超前注漿孔及徑向注漿孔注入粘度為110 s的膨潤土漿液,填充盾體位置間隙。整個盾體長度范圍內注入8~10 m3,防止出現地層變形沉降或長時間停機導致盾體卡死。

(3)盾構后方第五環至第九環,按照間隔的方式注入雙液漿[9],截斷盾尾后方水源,雙液漿注入壓力為2.5~3.5 bar,每環注入量3 m3。

4.2 土倉渣氣置換

盾構截水處理完成后靜置24 h,通過盾體徑向孔和管片注漿孔進行效果檢查[10],確保沒有地下水匯入時,利用盾構機空氣壓縮系統向土倉內加氣,氣壓值設定為理論土壓值的±0.1 bar范圍內;土倉內氣壓值達到要求后,將土倉的渣土排放至九點半位置。

4.3 新型漿液注入

4.3.1 新型漿液配置

該漿液由砂、粉煤灰、膨潤土、石灰、水和改性添加劑拌制而成,其配合比(見表4)通過現場試驗確定。該漿液拌和靜置72 h后不會離析,具有良好的和易性、流動性,能達到填充巖層裂隙的要求。漿液比重1.92 g/cm3,稠度95~120 mm,坍落度230 mm,初凝時間為12 h,抗壓強度7 d為0.8 MPa。改性添加劑包括觸變劑、減水劑、膨脹劑中的任意一種或多種,使砂漿性能能夠更好地適應當前地質特性,保證加固質量。新型漿液攪拌成型見圖1。

圖1 新型漿液攪拌

表4 新型漿液配比 kg

4.3.2 注漿裝置安裝

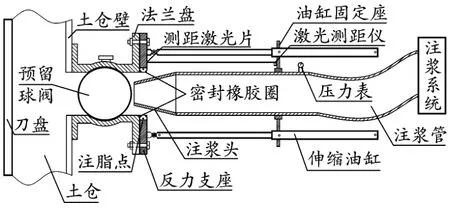

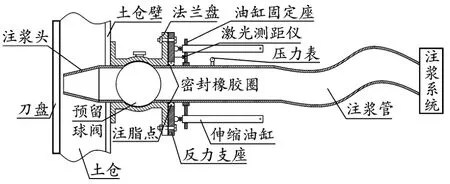

(1)注漿裝置結構

液壓伸縮式注漿裝置包括安裝在土倉壁上的預留球閥[11]、注漿管、反力支座、油缸固定座、兩套同步控制的液壓伸縮油缸和數據監測傳感系統。該預留球閥焊接在土倉壁上的預留注漿孔處,其外側設有法蘭盤,預留球閥在注漿時可打開,注漿管從預留球閥穿過進入土倉,不注漿時,便可將預留球閥關閉;注漿管包括前部的硬質鋼管和后部的注漿軟管,其硬質鋼管前端為錐型,開設有多個注漿孔呈梅花狀分布形成注漿頭,鋼管直徑與預留球閥的內徑相匹配,可在預留球閥內水平移動,一般小于土倉壁預留管徑3 mm(兩端各保持1.5 mm間隙),便于注漿管伸縮控制。數據監測傳感系統包括設置在注漿管上的壓力傳感器和設置在液壓伸縮油缸上的激光測距儀,可實現伸縮長度及壓力信號監測雙標準控制。

(2)注漿裝置安裝

先將反力支座固定在預留球閥外側法蘭盤上,在反力座上開設與注漿管硬質鋼管相匹配的注漿管穿孔,并在注漿管穿孔內壁設密封橡膠圈和注脂點,反力支座上對稱設置油缸連接板和油缸連接銷軸,用于連接伸縮油缸。兩套伸縮油缸平行置于硬質鋼管兩側,并水平設置在油缸固定座與反力支座之間,每套液壓伸縮油缸的油缸套固定在油缸固定座上,活塞端在油缸伸長至最大行程時固定在反力支座上,且兩套伸縮油缸的活塞端與反力座固定時,注漿管的注漿頭剛好穿過反力支座上的注漿管穿孔置于預留球閥的進口端,即預留球閥開啟后,兩套液壓伸縮油缸同步完全收縮時,注漿頭臨近刀盤或伸出刀盤進行注漿。

注漿管的軟管與盾構機的同步注漿系統連接,并由盾構機的同步注漿系統進行注漿,在注漿管上安裝壓力表,在油缸固定座與反力支座之間設置行程監測裝置(激光測距儀固定在油缸固定座上、測距激光片對應設置在反力支座上),壓力表用于監測注漿管的注漿壓力,將信號反饋給盾構機注漿系統;激光測距儀用于監測伸縮油缸的伸縮行程,將信號反饋給盾構機注漿系統和液壓伸縮油缸的液壓控制系統,實現壓力方量雙標準控制。

兩套液壓伸縮油缸的液壓控制系統與盾構機的液壓控制系統按照液壓原理進行連接,由盾構機的液壓控制系統整體控制,并配置專門的手動控制裝置;每套液壓伸縮油缸的額定壓力為10 MPa,有效行程為1~1.2 m,并與注漿管在土倉內水平移動至刀盤內側或伸出刀盤的距離相等。伸縮油缸伸開至最大行程示意如圖2所示,伸縮油缸收縮狀態示意如圖3所示。

圖2 伸縮油缸伸開至最大行程示意

圖3 伸縮油缸收縮狀態示意

4.3.3 掌子面注入新型漿液

選擇盾構機土倉九點半以上區域的土倉壁預留球閥作為注漿點[12],注漿點位設3~5個,注漿順序由上至下,左右對稱;最上方的注漿點作為第一個注漿點位,注漿裝置安裝后,開啟預留球閥,同時控制兩液壓伸縮油缸同步收縮,帶動注漿管穿過預留球閥伸入土倉內,并水平移動至刀盤臨近土倉的一側或水平移動穿過刀盤的間隙伸入刀盤前側的土層內;液壓伸縮油缸收縮到位后,通過盾構機的同步注漿系統及注漿裝置將配制的新型漿液注入盾構機刀盤掌子面的土層內,其注漿量為刀盤掌子面前方50 cm范圍的地層間隙,掌子面的注入系數取當前地層段同步注漿參數中填充系數+0.2作為參考值,注漿壓力控制在4~4.5 bar,注入方量為3~4 m3。

第一個注漿點位注漿完成后,控制兩套液壓伸縮油缸同步伸開,將注漿管收回使其脫離預留球閥,關閉該注漿點的預留球閥,拆卸注漿裝置。重復完成每個注漿點位的注漿工作,注漿工作完成之后進行土倉的氣密性檢測,當空壓機加載時間少于加壓總時間10%時,可進行開倉換刀作業,否則重復上述步驟繼續進行加固,直至符合要求。掌子面穩固效果如圖4所示。

圖4 掌子面穩固效果

4.4 新型漿液降解

開倉換刀作業完成后,封閉土倉[13],按照上述注漿方式注入降解溶液,使掌子面地層內新型漿液降解,快速恢復掘進;降解液由分散劑、泡沫劑、洗衣粉配制而成,充分利用分散劑及洗衣粉對混凝土的腐蝕性,將粘附在刀盤開口位置的漿液進行軟化,并隨盾構掘進帶出,可快速清洗干凈,減少作業量。經現場試驗,降解溶液配合比(按質量比):分散劑∶泡沫劑∶洗衣粉∶水=125∶60∶25∶100。

5 結束語

該技術成功應用于深圳地鐵16號線四工區龍龍區間盾構帶壓開倉,利用可伸縮注漿裝置,配合新型漿液,對盾構刀盤掌子面直接進行注漿加固,解決了盾構開倉換刀前地層加固施工進度慢、加固效果差、施工成本高等問題。該注漿裝置可安裝在盾構機土倉壁上預留位置,加固土倉內上半部分位置,完全有效地截斷前方水源,提高安全質量保障及工序切換效率。

(1)利用液壓伸縮油缸控制注漿硬管,使其在土倉壁通孔內自由伸縮,將漿液直接送至指定加固區域進行注漿。采用該方法,大大減少了漿液用量,加快了地層加固效果,同時也減少了人工清理土倉內渣土的時間及工作量。

(2)快凝低強度漿液比重大、稠度低、泌水性低、抗稀釋性能好,使漿液能夠快速凝固并達到預計的效果,且具有良好的降解性;換刀后,利用降解溶液快速融化新型漿液,減少刀盤面板上粘附渣土清理工作,可快速恢復施工,縮短工期,節約成本。

(3)利用盾構后方堵水配合盾構刀盤掌子面加固開倉作業,可提高溶洞特殊地質結構安全性。

(4)注漿硬管端頭出漿孔設計成梅花形,便于漿液擴散,提高加固效率;注漿硬管的另一端連接軟管至盾構自有的注漿系統,同時將注漿硬管尾部的壓力傳感器信號連接至注漿系統控制區域,實現壓力方量雙標準控制。

(5)注漿裝置的油缸反力支座,在連接注漿管的同時對法蘭結構進行加強化處理,防止出現損壞;在雙層夾心鋼板上焊接連接油缸軸套,可提供反用力,便于不同位置的更換。

(6)反力支座與注漿管接觸面設潤滑密封系統,可密封注漿硬管與土倉壁預留球閥之間的間隙,保證土倉的密封性,同時設計專門的注脂點,降低接觸件之間的摩擦力,延長使用壽命。