HS-SPME/GC-MS-O法檢測卷煙包裝紙中的揮發性成分及異味成分

曾 強,朱紅艷,何 攀,王文鳳,許文璨,孫 鵬,肖 超,祝 秋,王 丹,黃友誼,方 欣

(1.武漢虹之彩包裝印刷有限公司,武漢 430040;2.華中農業大學園藝林學學院,武漢 430077)

煙用包裝材料印制過程中溶劑殘留的控制受到國內卷煙企業的高度重視,有對包裝材料中溶劑殘留進行測定和限量,并相繼出臺企業標準、行業標準及國家標準來控制[1-4]。目前,國內外對于煙用包裝材料中揮發成分和異味成分(Volatile and odor components,VOCs)的測定,主要通過固相微萃取-氣質聯用法[5]、吹掃捕集-氣相色譜法[6]、頂空-氣相色譜法[7,8]以及頂空固相微萃取-氣相色譜法[9]等方法,包括檢測煙包裝成品或加工過程中使用的油墨中主要的溶劑殘留物。頂空固相微萃取(Headspace solid phase microextraction,HS-SPME)分析法屬于頂空分析方法的一類,是一種無溶劑的樣品前處理方法,可從樣品中萃取并濃縮揮發性有機物,與靜態頂空(Static head space analysis,S-HS)分析法和動態頂空(Dynamic head space analysis,D-HS)分析法相比,HS-SPME 可簡化樣品制備步驟,適用于測定揮發性和半揮發性的樣品,且檢出限低于S-HS 和D-HS,是近年來最常用的HS 分析方法[10]。氣相色譜-質譜-嗅聞(Gas chromatography-mass spectrometry-olfactometry,GC-MS-O)聯用技術是一種結合人的感官和現代化儀器分析優勢,用于分辨、鑒定活性氣味物質的方法,目前主要用于食品關鍵風味物質方面的研究[11-13],也被用于涂料氣味、飲品異味等[14-17]方面的研究。本試驗以卷煙包裝紙印制過程中的樣品及成品為材料,以HS-SPME/GC-MS-O 聯用技術檢測煙包裝紙中揮發成分在印制過程中的動態變化及成品中的異味成分,旨在為卷煙紙包裝的品質控制提供依據。

1 材料與方法

1.1 材料與儀器

試驗材料為某品牌卷煙包裝紙在批量印制過程中的原紙、半成品和成品共5 種(表1)。依據包裝折痕,裁取面積為10.0 cm×5.5 cm(所有樣品截取同一部位)的試樣用于檢測。主要儀器有恒溫鼓風培養箱、萃取手柄和75 μm CAR/PDMS 萃取頭(美國Supleco 公司),TRACE 1300+ISQ 7000 氣相色譜-質譜-嗅聞聯用儀(賽默飛世爾科技公司)。

表1 樣品信息

1.2 HS-GC/MS-O 法測定卷煙包裝紙樣品中的揮發性成分與異味成分

參考相關文獻[18,19]中的檢測方法,對樣品處理和檢測條件進行了適當優化處理。頂空吸附條件:每個樣品(10.0 cm×5.5 cm)取2 份剪裁的包裝紙片,將所裁紙片的印刷面朝里卷成筒狀,立即放入20 mL 頂空瓶中,密封,在40 ℃恒溫放置14 h,以充分讓頂空瓶內的揮發性組分達到平衡。將75 μm CAR/PDMS 萃取頭插入頂空瓶中進行吸附,吸附溫度為80 ℃,吸附時間為40 min,使用氣質聯用儀進行檢測,解吸時間5 min(使用正構烷烴進樣后,使用后進樣口在300 ℃對萃取頭老化10~15 min,以確保正構烷烴標樣不會影響到其他樣品的檢測)。

GC-MS檢測條件:色譜柱TG-5MS(30 m×0.25 mm×0.25 μm);載氣為He;恒流模式流速為0.8 mL/min,進樣口溫度250 ℃,傳輸線溫度220 ℃,離子源溫度230 ℃。升溫程序:初溫50 ℃,保持2 min;以4 ℃/min的速度升至180 ℃,保持2 min;以6 ℃/min 的速度升至250 ℃,保持2 min。電離能70 eV;質量數范圍35~350 amu;溶劑延遲5 min。

嗅聞器檢測條件:從色譜柱流出的餾分以1∶1的體積比分別進入嗅覺檢測器和質譜檢測器,傳輸線的溫度是250 ℃。嗅聞口溫度220 ℃。采用頻率檢測法,同時由3 名聞香員利用連接的聞香裝置進行嗅聞,至少有2 人在同一保留時間嗅聞到相同的氣味特征,則確定為有效結果,記錄其中引起嗅覺刺激的氣味描述和強度(刺激性強度由低到高依次評分為1~4 分)。

1.3 數據分析

定性分析:通過正構烷烴的保留時間與物質出峰時間計算保留指數,結合NIST 譜庫檢索,與數據庫比對,確定揮發物種類。定量分析:假定校正因子為1,通過面積歸一法進行相對定量。數據整理及基本圖表繪制使用軟件Microsoft Excel 2006、IBM SPSS Statistics 23.0 等。

2 結果與分析

2.1 煙包裝紙印制過程中的揮發性成分組成

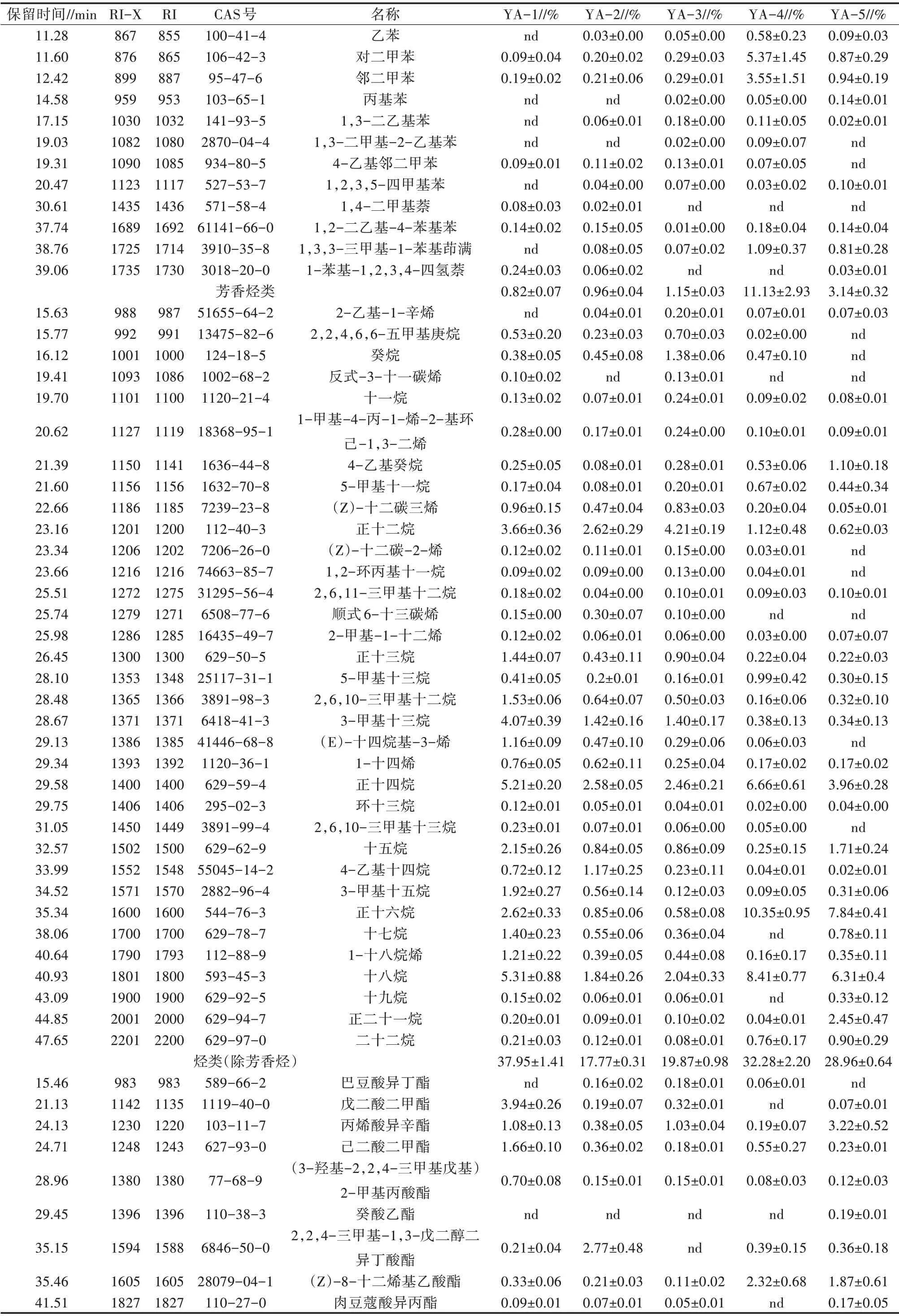

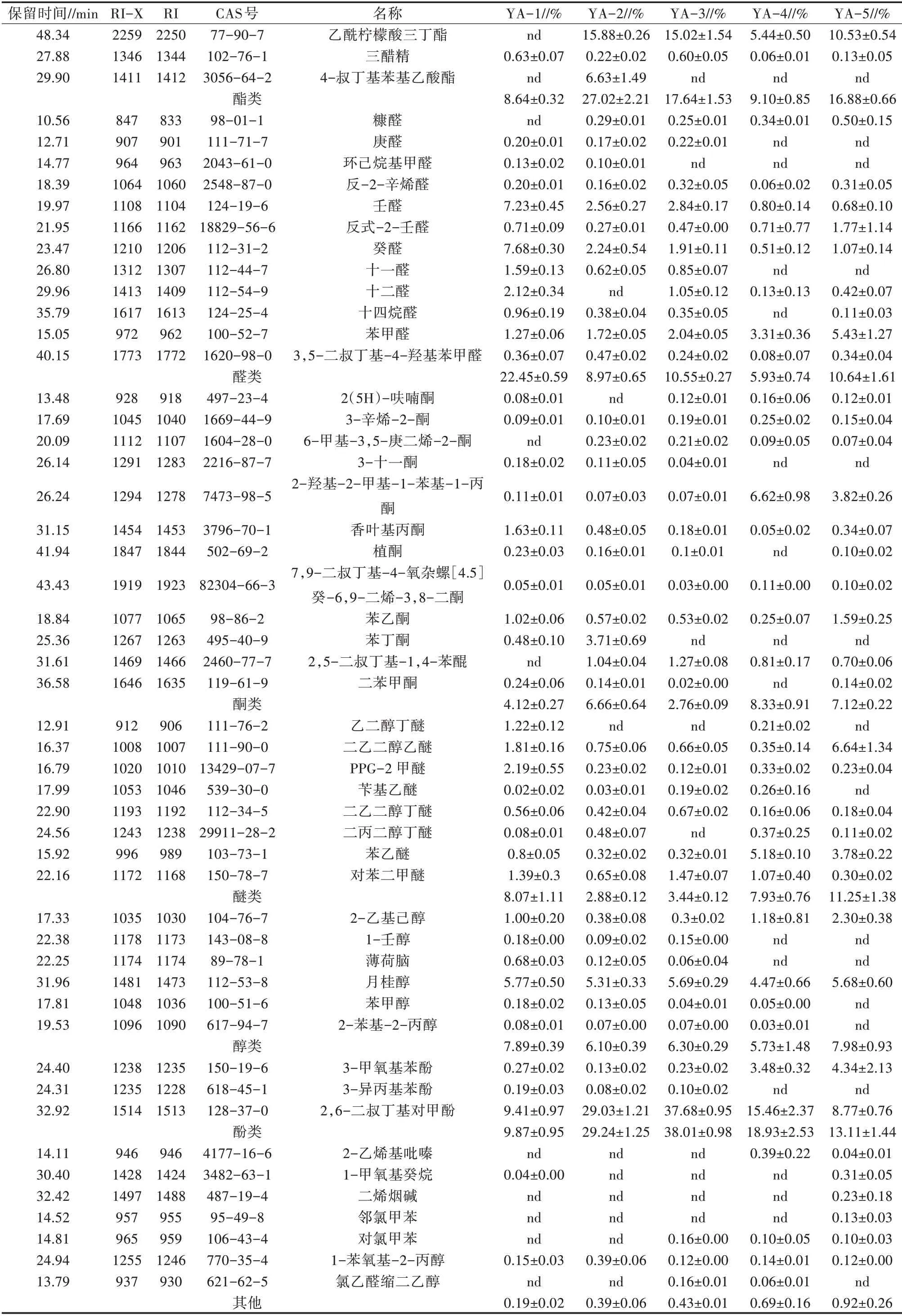

從5 個印制階段的煙包裝紙中共鑒定出106 種揮發性成分(表2)。這些揮發性成分依據物質結構可分為9 類,包括芳香烴類(12 種,11.32%)、烴類(除芳香烴)(34 種、32.08%)、酯類(12 種,11.32%)、醛類(12 種,11.32%)、酮類(12 種,11.32%)、醚類(8 種,7.55%)、醇類(6 種,5.66%)、酚類(3 種,2.83%)、其他(7 種,6.60%);可見揮發物種類以烴類(除芳香烴)為主,其次為芳香烴類、酯類、醛類、酮類。與前人對煙包裝中揮發性成分的研究主要集中在少數限量的溶劑殘留物質[20,21]不同,本研究采用HS-SPME/GCMS 檢測方法,結合保留指數和匹配值進行定性分析,能夠檢測鑒定出更多的揮發性成分種類。

表2 煙包裝紙印制過程中的揮發性成分

續表2

2.2 煙包裝紙印制過程中的揮發性成分變化

不同印制階段的煙包裝紙中揮發性成分種類變化較大,如表3 所示。烴類在所有階段樣品中的相對含量都比較高(17.77%~37.95%),原紙中以醛類物質為主,半成品和成品中以酯類和酚類物質為主。在整個煙包裝紙印制的過程中,除醇類物質無顯著性變化外(P>0.05),其余物質均具有顯著性變化(P<0.05),表明印制工序對煙包裝紙中揮發性成分有直接影響。其中,烴類(除芳香烴)、醛類和醚類物質呈先減后增趨勢,整體上相對含量顯著下降(P<0.05);芳香烴類物質相對含量呈先增后減趨勢,整體無顯著變化(P>0.05);酯類物質相對含量呈波動性變化,整體上顯著上升(P<0.05);酚類物質呈先增后減趨勢,整體上相對含量顯著上升(P<0.05)。

表3 煙包裝紙印制階段中的主要揮發性成分含量

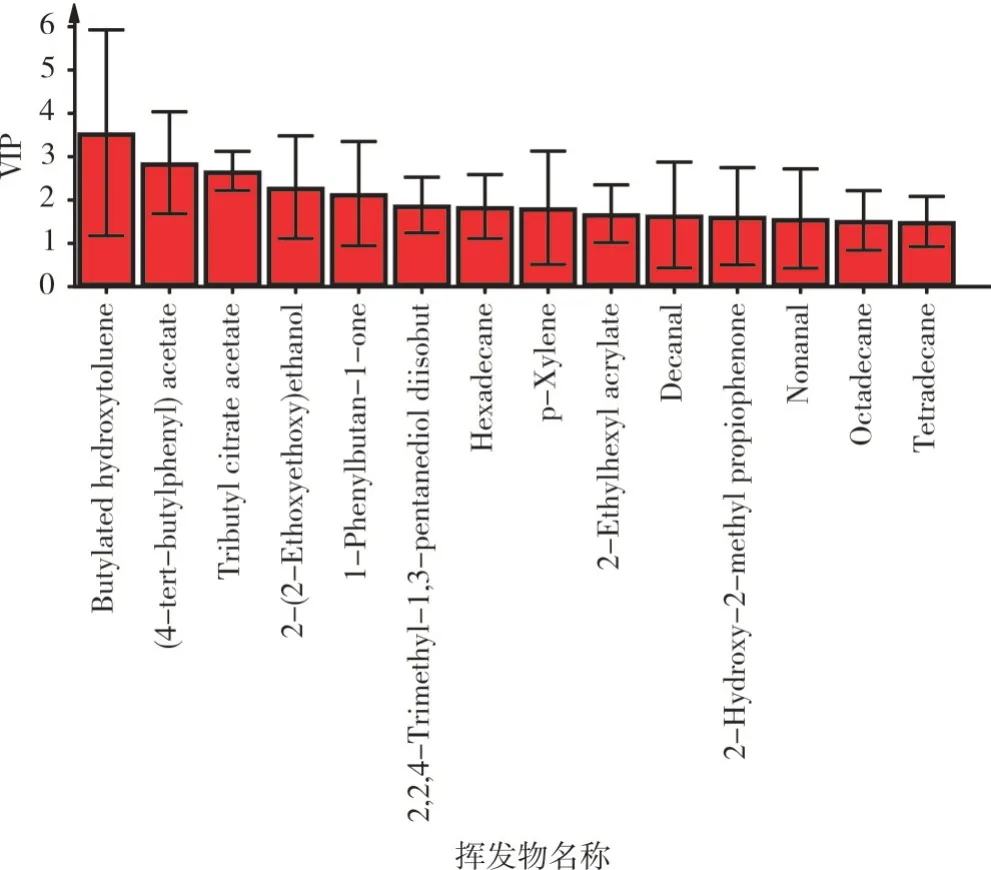

使用偏最小二乘回歸分析法(PLS-DA)對印制過程中的揮發性成分進行分析,結果如圖1 所示。煙包裝紙印制的5 個階段可分為3 個部分,分別為原紙、凹印和燙金、絲印裂變和成品,表明印制過程中導致揮發性成分變化的主要工序為凹印和絲印裂變工序,燙金和上光切工序對揮發性成分的影響相對較小(圖1)。以VIP>1.5 為標準,篩選出14 種差異揮發物,對不同階段印制品的分類貢獻較大,分別為對二甲苯、正十四烷、正十六烷、十八烷、丙烯酸異辛酯、2,2,4-三甲基-1,3-戊二醇二異丁酸酯、乙酰檸檬酸三丁酯、4-叔丁基苯基乙酸酯、壬醛、癸醛、2-羥基-2-甲基-1-苯基-1-丙酮、苯丁酮、二乙二醇乙醚、2,6-二叔丁基對甲酚,可用于區別和分析煙包裝紙印制的不同階段(圖2)。

圖1 煙包裝紙印制過程中揮發性成分的PLS-DA 分析

圖2 煙包裝紙印制過程中的差異揮發性成分(VIP>1.5)

2.3 煙包裝紙印制過程中的異味成分分析

對不同印制過程的煙包裝紙揮發性成分檢測時,經過嗅聞,共檢測出5 種可嗅出的異味成分,分別為壬醛、二乙二醇丁醚、對苯二甲醚、3-甲氧基苯酚和2,5-二叔丁基-1,4-苯醌(表4)。如圖3 所示,2,5-二叔丁基-1,4-苯醌在原紙中不存在,而其他4種異味成分在印制全過程中均存在。卷煙包裝材料中如鄰二甲苯、鄰氯甲苯、甲苯等主要殘留的有機溶劑,一旦超標容易產生刺鼻的氣味,但在本研究中檢測到部分物質[9],如甲苯等物質在嗅聞結果中沒有引起嗅覺刺激,這可能是由于其含量太低,在閾值以下,不足以引起嗅覺刺激。

表4 煙包裝成品中的異味物質

從圖3 可以看出,壬醛、二乙二醇丁醚、對苯二甲醚在整個煙包裝紙印制過程中相對含量呈極顯著下降,其中壬醛主要來源于原紙;二乙二醇丁醚和對苯二甲醚主要來源于原紙,其次為燙金工序。3-甲氧基苯酚在整個印制過程中相對含量呈極顯著增加,主要來源于絲印裂變工序。2,5-二叔丁基-1,4-苯醌在原紙中未檢測到,之后相對含量無明顯變化或顯著下降,主要來源于凹印工序。本試驗結果表明,可嗅出的卷煙包裝紙中異味成分主要來源于原紙、凹印和絲印裂變工序,其次為燙金工序,上光切工序對異味成分的相對含量無顯著影響或顯著降低,其中嗅聞評價刺激性強的3-甲氧基苯酚主要來源于絲印裂變工序。綜上所述,控制煙包裝紙異味成分的主要途徑在于選擇異味成分含量較低的原紙和控制絲印裂變、凹印工序的油墨或其他參數,以降低可嗅出異味成分的含量。

圖3 煙包裝紙不同印制階段中的異味成分含量

3 小結

使用HS-SPME/GC-MS 從5 個印制階段的煙包裝紙樣品中共鑒定出106 種揮發性成分,以烴類為主。成品中烴類相對含量最高,為28.96%,其次為酯類、醚類、醇類物質,相對含量分別為16.88%、11.25%、7.98%;酮類、醛類及其他物質相對含量較低。從煙包裝紙中共嗅聞鑒定出5 種異味物質,分別是壬醛、二乙二醇丁醚、對苯二甲醚、3-甲氧基苯酚和2,5-二叔丁基-1,4-苯醌。本研究結果表明,將HS-SPME/GC-MS-O 方法用于煙包裝紙中異味成分檢測與鑒定是可行的,并分析了不同階段煙包裝紙材料中異味物質的相對含量變化,該方法可用于檢測異味物質的主要來源工序。