四層篩式花椒篩選機設計與試驗

郭關柱 張易楷 羅亞南 毛韋迪

(1.云南農業大學機電工程學院, 昆明 650201; 2.云南朝展農業科技發展有限公司, 昆明 650504)

0 引言

花椒是應用較廣的調味品,我國云南、重慶和陜西等地具有悠久的種植歷史,2021年僅云南種植花椒面積就達1.5×106hm2、總產量8.8×104t[1]。花椒采取山地種植導致了分散的產地初加工模式。成熟的花椒連帶細枝粗葉采收后,需即時進行干燥→打碎→篩選→分裝等產地初加工工序。篩選作為關鍵工序,需分別將花椒殼和花椒籽從細梗碎葉和粗大枝葉的混合物中篩選出來,篩選效率和篩凈率對工序效能和產品品質具有重要影響。

篩分裝置原理與方法方面,劉曉飛等[2]基于綜合平衡法,研究了三自由度篩選裝置,得出篩面寬度方向的振幅對篩分速度影響最大,風速對含雜率影響最大的結論;王立軍等[3]和丁振軍[4]基于顆粒非線性跳動理論,研究了平面往復、三移動一擺動及三移動兩轉動振動篩篩板的可行性與合理性;鄧嘉鳴等[5]提出了淺凹坑型、波浪型等非平面篩面的多維透篩原理并驗證了其可行性;WEI等[6]和張敏等[7]建立了最大沖擊加速度和振動幅度之間的數學關系,通過響應面建立分離篩的振動頻率和運行速度,試驗證明提出的模型能夠反映損失率和分離性能;LIU等[8]采用虛擬裝配技術提高裝配質量和效率,建立了虛擬樣機模型,實現了振動環境下篩分狀況模擬。

振動篩模態方面,盧峻達等[9]利用有限元仿真分析方法,分析了BF142型刨花振動篩模態及瞬態動力學,結果表明振動篩工作頻率避開振動篩固有頻率后,工作過程中不會發生共振現象;張濤等[10]開展了刨花振動篩運轉工況下主結構振動應變測試與分析,發現振動篩結構加大和振動強度提高后,會出現工作頻率低、動態平衡性差和疲勞壽命短等問題;沈高飛等[11]采用模態分析方法,獲得振動篩固有頻率、阻尼比和振型等模態參數,分析出振動篩結構存在問題;祝兆帥等[12]對斜齒對輥擠壓式杏核破殼裝置的破殼壓輥進行了模態分析,得到破殼輥最低階固有頻率為17.3 Hz,遠大于工況激勵頻率5.8~7.5 Hz,不會產生共振。

近年來,兼顧篩選效率與篩選質量,提升篩選裝置的疲勞壽命,成為篩選機械主要發展方向[13-15]。就花椒篩選而言,分散式加工要求篩選機械體積小和質量輕,技術實現難度大。隨著小型篩選機技術進步,適宜分散式使用的二層或三層篩集成式花椒篩選機得到發展,基于偏心振動原理,每層篩篩選一種雜質,篩選擺動頻率為4~5 Hz,篩凈率和篩選效率為70%和200 kg/h。受篩面層數和擺動不平衡性限制,二層或三層篩式花椒篩選機難于提高篩選效率和篩凈率。

針對花椒篩選實際需求,從篩選機構穩定性、篩板層數與結構形式方面入手,文獻[16-17]設計了一種四層篩式花椒篩選機,利用每層篩篩選一種粒度物質來提高篩凈率,頂層篩與第2層篩連接、第3層篩與底層篩連接,2套連接裝置由偏心輪驅動和連桿牽引擺動時互為反向運動,減小擺動不平衡力矩,提升篩選最高擺動頻率。本文基于整機結構與篩選工作原理,確定關鍵部件結構與設計參數,開展篩選機的穩定性及篩選性能試驗。

1 篩選工作原理

四層篩式花椒篩選機的篩選工作原理如圖1所示。偏心輪旋轉帶動上連桿和下連桿往復運動,連桿推拉篩板擺動,篩板繞懸掛擺桿的支點進行擺動運動,擺動幅度由連桿往復運動距離決定。由于上連桿和下連桿與偏心輪連接處分別位于最大偏心距正反2個方向,使得頂層篩和第2層篩的擺動方向與第3層篩和底層篩正好相反,從而達到篩選裝置自身擺動平衡的目的。

圖1 篩選機構原理圖Fig.1 Schematic of screening mechanism 1、10.偏心輪 2.上連桿 3.頂層篩 4.第2層篩 5.上懸掛擺桿 6.下懸掛擺桿 7.第3層篩 8.底層篩 9.下連桿

花椒篩選目的是獲得潔凈的花椒殼和花椒籽,四層篩式花椒篩選機工作時,花椒混合物由落料位置進入頂層篩,按圖2所示的花椒篩選運動路線來篩選。頂層篩用于篩選出混合物中粗大枝葉,第2層篩將花椒殼篩出移至底層篩面,第3層篩篩出花椒籽并將其中細梗碎葉移走,底層篩篩除花椒殼中細梗碎葉,從而獲得潔凈的花椒殼。根據不同品種花椒干燥后花椒殼和花椒籽粒徑變化,每層篩篩孔尺寸需作適應性調整。

圖2 花椒篩選運動路線圖Fig.2 Schematic of screening movement of zanthoxylum

圖3 花椒篩選機結構示意圖Fig.3 Schematic of zanthoxylum screening machine1.電機 2.下懸掛擺桿 3.偏心輪軸 4.下連桿 5.上連桿 6.進料調整板 7.打碎給料艙 8.頂層篩 9.上懸掛擺桿 10.第2層篩 11.第3層篩 12.底層篩 13.機架

2 整機結構與關鍵部件設計

2.1 篩選機總體結構

四層篩式花椒篩選機主要由機架、擺動裝置和篩分裝置組成,如圖3所示。其中擺動裝置主要由偏心輪軸、上連桿、上懸掛擺桿、下連桿、下懸掛擺桿等構成;篩分裝置主要由頂層篩、第2層篩、第3層篩和底層篩等組成。頂層篩與第2層篩連接,由上擺桿懸掛到機架上,經上連桿與偏心輪連接;第3層篩與底層篩連接,通過下擺桿懸掛到機架上,由下連桿與偏心輪連接。

2.2 機架設計與穩定性分析

2.2.1機架結構參數設計

篩選機機架用于安裝固定偏心輪、連桿、懸掛擺桿、篩面、打碎給料艙及電機等部件。花椒篩選時,篩選機構擺動會對機架形成沖擊,造成篩面抖動從而影響篩選性能,解決措施是提高機架剛度和固有振動頻率。

從提高剛度和限制質量角度考慮,機架選用壁厚4 mm,截面40 mm×40 mm方形管,材質為Q235鋼,為實現各部件安裝固定,機架由20根方形管焊接構成。篩選機需人工搬運進出房間,受房間門寬度限制,機架寬度應不超出900 mm,設計取845 mm。

機架長度和高度增加,有利于篩選裝置和篩面布置,但會降低剛度和增加質量。為實現偏心輪、懸掛擺桿、連桿機構、篩板和電機等安裝,經反復修改核算,確定機架長度和高度分別為1 745 mm和900 mm。距機架左側長和高均為400 mm處,焊接固定篩選擺動機構的兩根縱梁和橫向支撐平臺,機架底部安裝3個可自鎖支撐滾輪。篩選機機架結構如圖4所示,機架自身質量為90 kg,符合設計需求。

圖4 篩選機機架結構圖Fig.4 Schematic of rack of screening machine

2.2.2機架振動模態仿真分析

利用NX 10.0軟件對篩選機機架進行三維建模,將三維模型導入到ANSYS軟件分析機架模態頻率特性。采用四面體實體單元的補丁適形算法進行網格劃分,將機架劃分為40 473個單元和82 476個節點。機架材料為Q235鋼,彈性模量為207 GPa,泊松比為0.29,密度為7 850 kg/m3。

分析機架振動模態,分別獲得1、2、3、4階振型,機架的1階振動頻率約為9.7 Hz,2階振動頻率約為11.6 Hz,3階振動頻率約為29.8 Hz,4階振動頻率約為27.7 Hz。篩選機構擺動頻率與機架1、2階振動頻率較為接近,圖5為機架1階和2階振動模態圖。

圖5 機架振動模態圖Fig.5 Vibration modal diagram of screening machine frame

圖5a中,機架的1階振動頻率為9.646 8 Hz,機架最大變形出現在安裝動力裝置的另一端。圖5b中,機架的2階振動頻率為11.572 Hz,發生2階振動時,機架最大變形出現在安裝動力裝置一側。

2.3 篩選擺動機構設計

篩選擺動機構是實現篩選的關鍵部件,由曲柄搖桿機構和連桿機構組成,如圖6所示,主要包括偏心輪軸、連桿、連接架及懸掛擺桿等。篩分裝置由4根懸掛擺桿懸掛在機架上,僅能整體繞懸掛點擺動移動,故擺動機構可視為曲柄搖桿機構。

圖6 篩選擺動機構參數分析圖Fig.6 Parameters analysis diagram of screening swing mechanism

依據曲柄連桿機構運動解析法,得到篩選裝置加速度a為

(1)

其中

(2)

式中ω——偏心輪軸旋轉角速度,rad/s

θ1——偏心輪旋轉角,(°)

ωB——篩選裝置擺動角速度,rad/s

ε——偏心輪偏心距,m

L3——懸掛擺桿長度,m

L4——偏心輪軸到懸掛擺桿支點間距離,m

θB——懸掛擺桿與懸掛支點到偏心輪中心點連線BE間夾角,(°)

懸掛擺桿擺幅遠小于其長度,擺動加速度起主要作用,離心加速度影響極小,擺動驅動電機功率主要由篩選裝置慣性力所決定。故有

(3)

其中

TB=(mU+mD)ω2ε2cos(ωt)

(4)

式中mU——上部篩選裝置質量,kg

mD——下部篩選裝置質量,kg

P——電機功率,W

n——電機轉速,r/s

TB——偏心輪軸旋轉力矩,N·m

i——電機轉速與偏心輪軸轉速之比

花椒具有分散式種植特點,四層篩式花椒篩選機單個部件需便于兩個人搬運,單個部件最大設計質量不超過90 kg。考慮篩選機篩選擺動順暢,估算篩選擺動參數時,上、下部篩選裝置質量取值略低于最大質量,為85 kg。

篩選機需滿足單相220 V交流電驅動,依據JB/T 9542雙值電容異步電動機技術條件,確定電機額定轉速為1 500 r/min,為使篩選機能輸出最大篩選能力,設計選取該類電機最大功率為3.0 kW。出于降低噪聲和減小振動目的,篩選機驅動電機與偏心輪軸采用V帶傳動連接。防止篩選機構擺動激發機架共振,最大篩選擺動頻率應低于機架1階振動頻率9.7 Hz(偏心輪轉速582 r/min),由于安裝部件對機架固有振動頻率影響,以及試驗測試范圍需要,考慮機架2階振動頻率11.6 Hz(偏心輪轉速696 r/min),設計取偏心輪最大轉速略高于2階振動頻率對應轉速,為750 r/min,則帶傳動傳動比為2。

上述參數代入式(3)、(4),求出偏心輪偏心距為0.006 04 m,設計取值為6 mm。

連桿是連接偏心輪與篩分裝置的關鍵部件,相同轉速條件下,連桿越長則偏心輪軸旋轉形成的離心力越小,但連桿越長承受拉壓穩定性越差。偏心輪旋轉時,上、下連桿承受的拉壓力FB為

(5)

機架相應安裝空間內,連桿長度確定為215 mm。按偏心輪最大轉速750 r/min,依據式(5),連桿承受最大拉壓力為3 320 N。懸掛擺桿長度確定為125 mm,偏心輪軸到懸掛擺桿懸掛軸心間距離由連桿、懸掛擺桿和篩選裝置的安裝空間決定,確定為455 mm。

2.4 篩板設計與振動模態分析

2.4.1篩孔設計

圖7 試驗青花椒粒度分布Fig.7 Particle size distribution of experimental green zanthoxylum

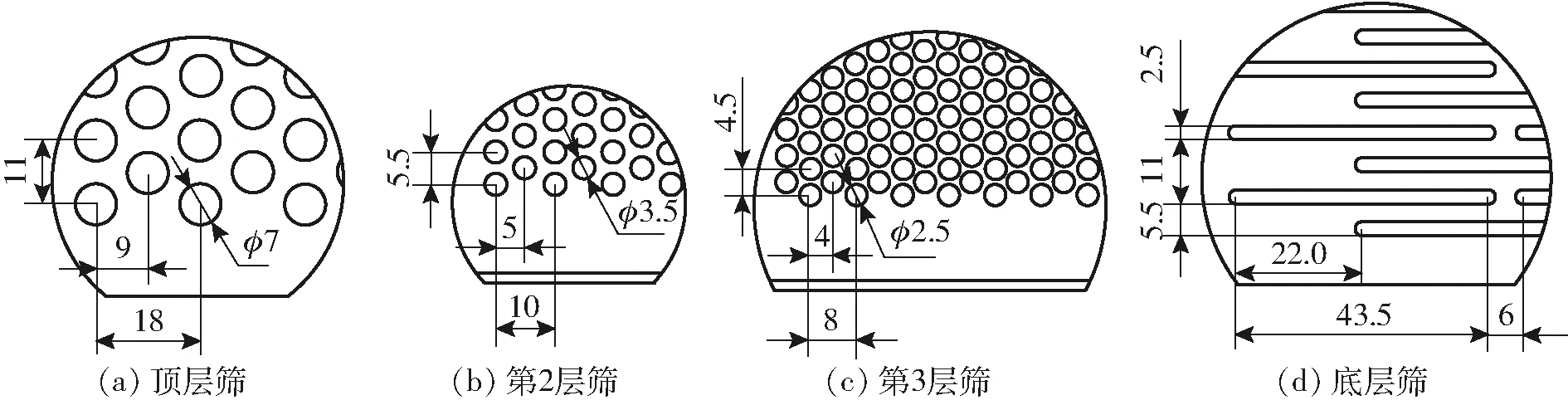

四層篩式花椒篩選機擬用青花椒開展測試,采摘成熟的云南昭通魯甸青花椒干燥,從中任意選取0.5 kg干花椒,其混合物粒度如圖7所示,花椒殼粒度分布在3.5~6.0 mm,花椒籽粒度主要分布在2.5~3.2 mm,花椒葉粒度多為6.0~20.0 mm,夾雜部分細小碎葉,花椒梗粒度分布為直徑0.5~3.0 mm和長10~40 mm細長狀。

針對擬篩選花椒形狀特征和每層篩功能,頂層篩篩孔設計為直徑7 mm圓形孔,以利于花椒殼、花椒籽和細碎枝葉快速落至第2層篩,將粗大枝葉篩除;第2層篩篩孔設計為直徑3.5 mm圓形孔,孔徑與較小粒徑花椒殼相當,比較大粒徑花椒籽大0.3 mm,以利于花椒籽掉落到第3層篩,防止落入花椒殼影響篩選性能。

花椒籽表面易粘連細梗碎葉,為提高篩選效果,第3層篩篩孔直徑為2.5 mm圓形孔,與較小花椒籽外徑相當,利于篩除花椒籽中細梗碎葉。底層篩篩孔為寬度2.5 mm和長度43.5 mm腰形孔,可將花椒殼中細碎葉及細長梗篩除,從而獲得潔凈的花椒殼。設計四層篩板篩孔尺寸及分布如圖8所示。

圖8 四層篩板篩孔分布Fig.8 Sieve hole distribution diagram of four-layer sieve plate

扣除兩側機架和篩板支撐部分,考慮打碎進料艙底部落料供料寬度,篩面有效寬度設計為660 mm,篩面板厚度為1 mm。篩面安裝在機架內,依據機架框架內空間和篩選功能需要,確定頂層篩長度為1 450 mm,第2層篩長度為1 070 mm,第3層篩長度為730 mm,底層篩長度為1 290 mm。

2.4.2篩面傾角與擺角設計

篩選機篩選時,物料拋擲運動的理論平均速度,等于單位時間內拋擲運動的相對擺動位移,故有

(6)

式中v——花椒在篩板上運動速度,m/s

f——篩板擺動頻率,Hz

D——拋擲指數iD——拋離系數

A0——擺動幅度,m

δ——拋起時相位角,(°)

θ——篩面傾角,(°)

篩選拋起相位角與篩面傾角相關,依據花椒受力平衡(牛頓運動定律),確定篩面傾角應滿足

(7)

其中

φm=arctanμ

式中μ——篩面與花椒之間的摩擦因數,取0.28

φm——最大摩擦角,(°)

篩選時,花椒沿篩板表面做拋擲相對運動,其運動速度取決于篩擺動頻率和擺動幅度,為保證花椒在篩面上正常移動,拋擲指數須大于1。由式(7)確定篩面傾角應不超過14.51°。依據篩選機偏心距、連桿和懸掛擺桿長度等參數,得到懸掛擺桿擺角為2.77°。頂層篩的篩選能力決定了篩選效率,由于花椒篩選對篩凈率要求高且進料位置不能太高,篩面傾角調整為6.95°,其擺動方向角為10.25°,拋起時相位角為25.00°,拋擲指數為3.45,拋離系數為0.92[18]。考慮篩選機機架及篩面穩定性,篩選擺動頻率略低于1階頻率,為9.0 Hz,相關參數代入式(6),得到花椒篩選運動速度為0.24 m/s。

第2層篩面用于落下花椒籽和細梗碎葉,將花椒殼阻擋并移動到底層篩。為保證花椒籽和細梗碎葉能完全落下,調低篩面傾角為5.23°,則擺動方向角為1.92°。第3層篩面篩除花椒籽中細梗碎葉,花椒籽為規則球形較易運動,調低篩面傾角為2.43°,則擺動方向角為5.73°。底層篩面起到篩除花椒殼中細梗碎葉的作用,其細長形篩孔可獲得較好篩除效果,篩面傾角調整為8.12°,篩選擺動方向角為11.42°。

2.4.3振動模態仿真

篩板越厚剛度越好,但質量越大。頂層篩與第2層篩連接,第3層篩與底層篩連接,基于拆裝和搬運需要控制部件質量不超過90 kg。綜合權衡剛度與質量,確定篩板厚度為1.0 mm,由此,設計出的頂層與第2層篩連接后質量為88 kg,第3層篩與底層篩連接后質量80 kg。

篩面振動會影響篩選性能。利用NX 10.0軟件對篩板進行三維建模,將三維模型導入到ANSYS軟件分析篩面模態頻率特性,分析篩面受激穩定性。采用四面體實體單元的補丁適形算法進行網格劃分,將頂層篩篩板網格劃分為431 015個單元及1 046 111個節點,第2層篩篩板網格劃分為712 151個單元和1 673 021個節點,第3層篩篩板網格劃分為942 318個單元和2 172 806個節點,底層篩篩板網格劃分為211 687個單元和515 200個節點。篩板材料選用Q235鋼。

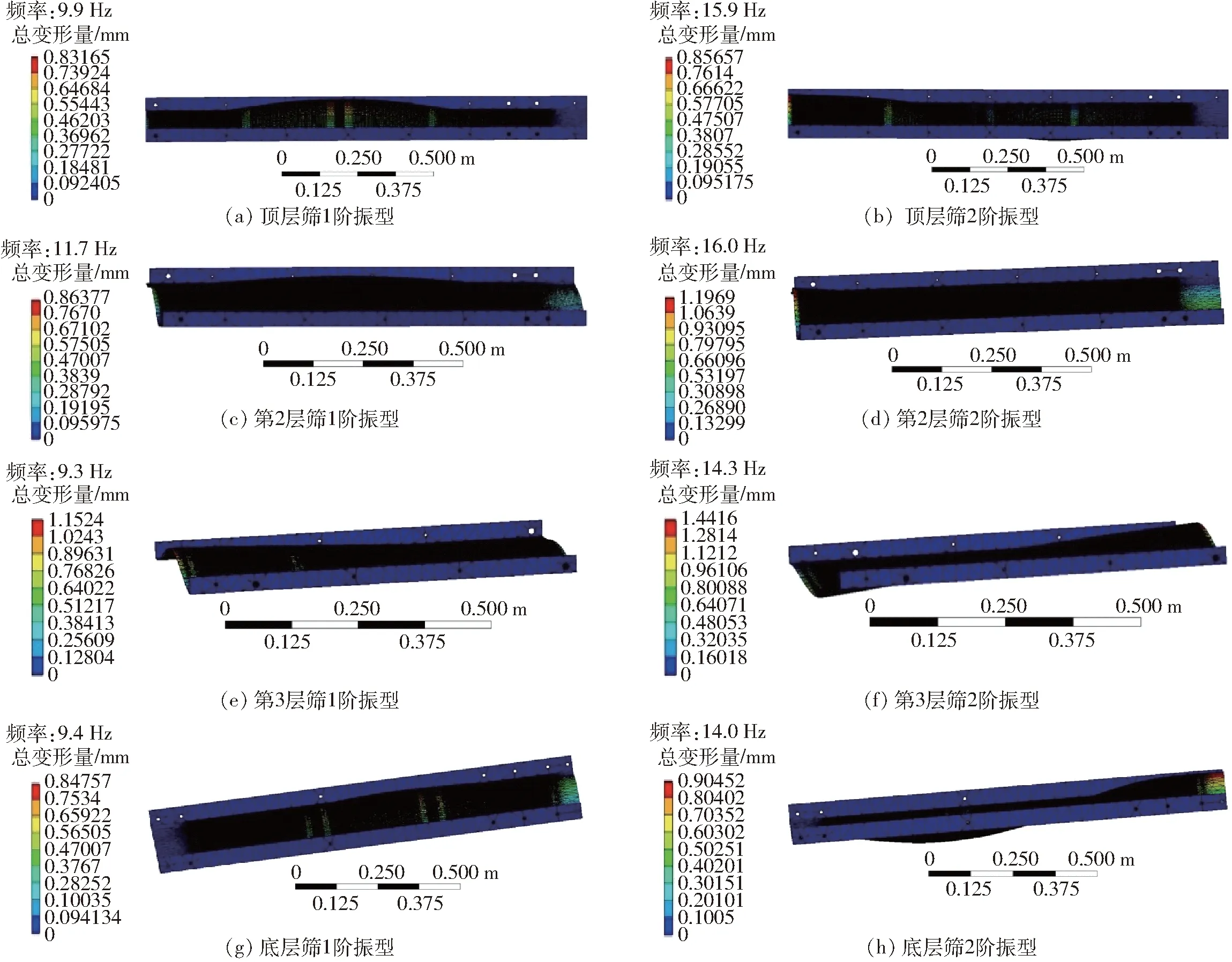

分析四層篩振動模態,獲得頂層篩的1、2、3、4階振型振動頻率分別為9.9、15.9、21.6、23.4 Hz;第2層篩1、2、3、4階振型振動頻率分別為11.7、16.0、19.8、28.0 Hz;第3層篩1、2、3、4階振型振動頻率則為9.3、14.3、24.3、25.1 Hz;底層篩1、2、3、4階振型振動頻率則為9.4、14.0、21.6、22.8 Hz。上述分析表明,影響篩面穩定性主要是1階和2階振型,3階和4階振型頻率較高,影響較小。圖9為四層篩的1、2階振動模態圖。

圖9 四層篩振動模態圖Fig.9 Vibration modal diagram of four-layer sieve plate

頂層篩1階振動頻率為9.9 Hz,篩面最大變形出現在正中部(圖9a);頂層篩2階振動頻率為15.9 Hz,篩面最大變形出現在左側(圖9b)。

第2層篩1階振動頻率為11.7 Hz,篩面最大變形出現在右側(圖9c);第2層篩2階振動頻率為16.0 Hz,篩面最大變形出現在右側(圖9d)。

第3層篩1階振動頻率為9.3 Hz,篩面最大變形出現在左側(圖9e);第3層篩2階振動頻率為14.3 Hz,篩面最大變形出現在右側(圖9f)。

底層篩1階振動頻率為9.4 Hz,篩面最大變形出現在右側(圖9g);底層篩2階振動頻率為14.0 Hz,篩面最大變形出現在右側(圖9h)。

3 試驗

3.1 試驗裝置

圖10 花椒篩選機篩選性能試驗裝置Fig.10 Screening performance test chart of zanthoxylum screening machine1.機架 2.下擺桿 3.偏心輪 4.下連桿 5.打碎給料艙 6.上連桿 7.三向加速度計 8.頂層篩 9.上擺桿 10.第2層篩 11.第3層篩 12.底層篩 13.單向加速度計 14.數據采集儀 15.測試計算機

四層篩式花椒篩選機總質量為380 kg,如圖10所示,單向加速度計和三向加速度計分別安裝在篩面測試位置,傳感器與數據采集儀連接,采集數據進入數據分析儀。動態運行工況下,測試花椒篩選機機體及篩板的篩選振動頻率等振動特性,分析篩選機不同的振動頻率特性和機架運行穩定性及其篩選性能[19-20]。

3.2 篩選穩定性試驗

3.2.1試驗方法

四層篩式花椒篩選機處于正常狀態,篩選相關參數調定如下:擺角為2.77°,頂層、第2層、第3層和底層篩面傾角分別為6.95°、5.23°、2.43°和8.12°,擺動方向角分別為10.25°、1.92°、5.73°和11.42°。

前述分析已知,供電頻率50.0 Hz時,電機額定轉速1 500 r/min,偏心輪轉速為750 r/min,篩選擺動頻率為12.5 Hz。對比已有花椒篩選機的擺動頻率 5.0 Hz,四層篩式花椒篩選機擺動頻率應高于已有花椒篩選機,故確定擺動頻率試驗范圍為6.0~12.5 Hz,電機供電頻率與轉速成正比,由此得到電機供電頻率為16.0~50.0 Hz。

試驗時,供電頻率由24.0 Hz開始逐漸提高,通過增大電機旋轉速度來提升偏心輪軸轉速,增加篩選機構擺動頻率。由篩選機篩板布置的加速度計測試篩面不同擺動頻率時的擺動加速度,觀察并記錄擺動頻率和加速度幅值等參數。

圖11 篩面擺動測試結果Fig.11 Oscillation test results of machine sieve plate

3.2.2試驗結果

篩選擺動頻率增加到8.8、9.0、11.6、11.8 Hz時,篩選裝置擺動加速度如圖11所示。

圖11a中,篩選擺動頻率為8.8 Hz,篩面振動能量分布集中于頻率分別為8.8、108.0、216.0 Hz附近,其最大振動加速度達到10.8、7.3、9.4 m/s2。

圖11b中,篩選擺動頻率為9.0 Hz,篩面振動能量分布集中于頻率分別為9.0、112.0、224.0 Hz處,其最大振動加速度達到13.3、9.4、7.4 m/s2。

圖11c中,篩選擺動頻率為11.6 Hz,篩面振動能量主要集中于頻率11.6 Hz處,其最大振動加速度達到24.9 m/s2,在頻率32.0、216.0 Hz附近,其最大振動加速度2.1、1.8 m/s2。

圖11d中,篩選擺動頻率為11.8 Hz,篩面振動能量分布集中于頻率分別為11.6、20.0、114.0、164.0、192.0、216.0、226.0、252.0、295.0 Hz處,其最大振動加速度達到26.4、16.2、6.4、6.6、8.2、7.6、6.7、5.5、10.0 m/s2。

3.2.3結果分析

從圖11可以看出,篩選擺動頻率的穩定范圍為9.0~11.6 Hz。在此期間,篩面振動能量集中于擺動頻率附近,篩選擺動較為平穩。

擺動頻率低于9.0 Hz或高于11.6 Hz時,篩選裝置左右往復擺動平穩性差,高頻振動加速度與擺動頻率附近加速度較為接近,篩面擺動不平穩,難于獲得穩定的篩選性能。

擺動頻率為11.8 Hz時,從低頻到高頻期間,振動加速度均較高,呈現出典型的共振現象。前述模態分析表明,機架的2階振動頻率為11.6 Hz,第2層篩的1階振型振動頻率為11.7 Hz,接近于篩選擺動機構的激振頻率。考慮理論仿真分析存在一定誤差,整機固有頻率應為11.8 Hz。

3.3 篩選性能試驗

3.3.1試驗條件

篩選性能測試用花椒為云南省昭通市魯甸產青花椒,取2.000 kg干花椒,將其放入烤箱,加熱至120℃干燥1 h,測量干燥后質量為1.848 kg。花椒干燥前后質量差除以花椒干燥前質量,得到花椒含水率為7.6%。

按質量分數統計試驗測試用青花椒,其中,花椒殼占比為38.4%,花椒籽占比為24.3%,花椒枝梗占比為17.1%,花椒葉占比為20.2%。花椒殼粒度分布方面,小于3.5 mm花椒殼占比為3.0%,3.5~4.0 mm花椒殼占比為9.4%,4.0~6.0 mm花椒殼占比為87.6%。花椒籽粒度分布方面,2.6~2.8 mm花椒籽占比為24.4%,2.8~3.0 mm花椒籽占比為47.2%,3.0~3.5 mm花椒籽占比為28.4%。

花椒篩選機試驗調定相關參數:擺角為2.77°,頂層、第2層、第3層和底層篩面傾角分別為6.95°、5.23°、2.43°和8.12°,擺動方向角分別為10.25°、1.92°、5.73°和11.42°。

3.3.2試驗與計算方法

花椒混合物放入打碎給料艙,調整進料調整板控制花椒混合物落入頂層篩的間隙寬度,不斷增加間隙寬度,觀察花椒混合物在頂層篩面的移動,測量單位時間落入頂層篩花椒剛好能全部實現篩選而不堵塞的最大量,即為最大喂入量。最大喂入量ζM為

(8)

式中u1——打碎給料艙內初始花椒體積,m3

u2——打碎給料艙內剩余花椒體積,m3

ρ——花椒混合物堆積密度,kg/m3

Δt——篩選時間,h

由低至高選取篩選裝置典型擺動頻率,不同擺動頻率條件下,測試篩選效率、篩凈率和篩選損失率。篩選效率為單位時間內篩出花椒殼和花椒籽質量,以篩出花椒殼及花椒籽質量與篩選時間之比來計算。其中花椒籽粒篩凈率ψ1和籽粒損失率ψ2為

(9)

(10)

式中m0——篩選后收集到花椒籽粒脫出物質量,kg

m1——篩選后收集到篩出花椒籽粒質量,kg

m2——喂入物料中花椒籽粒質量,kg

試驗采用視屏拍攝來測試分析花椒篩選運動速度,用稱量法來測量篩選前后各物料質量,分析篩選效果和性能。

3.3.3試驗結果

選取前面分析較為典型篩選頻率,實施篩選性能試驗。花椒混合物經過篩選后,被篩分為花椒殼、花椒籽、花椒葉、細梗碎葉和花椒枝。篩選頻率為9.0 Hz時,花椒混合物篩選前后如圖12所示。

圖12 花椒篩選前后圖像Fig.12 Images before and after zanthoxylum screening

篩選頻率分別為6.4、8.0、9.0、10.0、11.0、11.6 Hz時,最大喂入量、篩選效率、篩凈率和損失率測試結果如表1所示。

表1 花椒篩選性能試驗結果Tab.1 Results of screening performance test of zanthoxylum

3.3.4結果分析

由表1可知,當篩選頻率為6.4 Hz時,最大喂入量和篩選效率分別為324、229 kg/h,花椒殼和花椒籽篩凈率分別為98.2%和94.8%,損失率分別為2.2%、3.5%;篩選頻率為8.0 Hz時,最大喂入量和篩選效率快速增加到720、508 kg/h,篩凈率和損失率基本不變;篩選頻率為10.0 Hz時,最大喂入量和篩選效率達到900、635 kg/h,篩凈率有所下降,損失率急劇增大;篩選頻率為11.6 Hz時,最大喂入量和篩選效率分別為1 188、839 kg/h,篩凈率有所下降,損失率急劇增大。

試驗結果表明,篩選擺動頻率達到10.0 Hz及以上時,花椒殼及花椒籽的損失率隨擺動頻率提高而急劇增大。結合花椒混合物的組成物粒度分布,以及篩選時摻雜進入花椒枝、細梗碎葉中的花椒殼及花椒籽形態與粒度情況,損失率急劇增大原因,是篩面受激振動加劇,造成部分花椒殼跳動混入花椒枝內,球狀花椒籽受到振動磨損后進入細梗碎葉中造成的。

兼顧篩選效率和篩凈率條件下,四層篩式花椒篩選機的較優篩選參數如下:篩選頻率為9.0 Hz,篩選最大喂入量達792 kg/h,篩選效率為559 kg/h,花椒殼篩凈率及損失率分別為98.1%和3.1%,花椒籽篩凈率及損失率分別為94.1%和4.2%。針對擬篩選花椒粒度分布,適當調整篩孔孔徑,可有效提高篩凈率。

4 結論

(1)針對二層及三層篩式花椒篩選機的篩選擺動頻率、篩凈率及篩選效率低等問題,設計出四層篩式花椒篩機,頂層與第2層篩連接、第3層與底層篩連接,且篩選時相互為反向運動的自平衡來減小篩選擺動不平衡慣性力矩,篩選擺動最高頻率提升至11.6 Hz。

(2)基于四層篩式花椒篩機的整機結構及關鍵部件參數,開展了機架及四層篩的振動模態仿真,分析了機架與篩面穩定性、擺動機構參數、篩面傾角與擺角。其機架、頂層篩、第2層篩、第3層和底層篩的1階振動頻率分別為9.7、9.9、11.7、9.3、9.4 Hz,2階、3階和4階振動模態的固有頻率高于1階。

(3)試驗結果表明,四層篩式花椒篩選機整機固有振動頻率約為11.8 Hz,篩選頻率越高則最大喂入量及篩選效率越大,篩選頻率超過10.0 Hz后,篩凈率下降,損失率急劇增加。篩選懸掛擺桿擺角為2.77°、頂層及底層篩傾角分別為6.95°和8.12°時,最優篩選頻率為9.0 Hz,篩選最大喂入量為792 kg/h,篩選效率為559 kg/h,花椒殼篩凈率和損失率分別為98.1%和3.1%,花椒籽篩凈率和損失率分別為94.1%和4.2%。