面向機器人抓取的小型直線串聯彈性驅動器設計與控制

華洪良 宋 杰 廖振強 趙景波

(1.常州工學院航空與機械工程學院, 常州 213032; 2.南京理工大學機械工程學院, 南京 210094;3.常州工學院汽車工程學院, 常州 213032)

0 引言

力控抓取是機器人實現任務操作的關鍵,在農業采摘[1-2]、醫療手術器械[3-5]、工業自動化[6-7]等領域具有廣闊的應用背景。結構緊湊、安全性是力控驅動技術的關鍵指標[8]。

串聯彈性驅動原理由于其驅動柔順化、力控精度高等優點[9-10],在機器人抓取應用領域具有較好應用前景。目前,串聯彈性驅動器研究主要集中于輕型協作機械臂[11-12]、人工外骨骼[13]等領域,性能方面主要側重于瞬態大功率、大力矩輸出。而面向機器人抓取的串聯彈性力控驅動技術研究則更側重于微型化與柔順安全性等方面[14],并存在以下問題:①微型化串聯彈性驅動系統組成原理與結構方案。機器人末端夾持機構對內部驅動器、傳感器以及支撐傳動結構緊湊性提出了極高要求[15]。探索滿足機器人抓取緊湊性要求的新型串聯彈性驅動系統組成原理與結構方案是串聯彈性驅動器小微化發展的關鍵問題之一[16]。②緊湊空間下驅動力位感知。在緊湊空間條件下,夾持部集成力位傳感器容易導致夾持結構復雜、質量增加,從而影響動態抓取性能及運動可靠性[17-18]。如何面向緊湊空間環境構建驅動力位感知系統與方法是串聯彈性驅動器小微化發展的另一關鍵問題。AGARWAL等[16]基于線纜驅動原理設計了一種微型串聯彈性驅動器LC-SEA,用于手指穿戴康復訓練,由于采用電機遠程驅動的方式,結構整體緊湊性不佳。其中,彈性體部分外形體積約為44 mm×36 mm×17 mm,驅動力峰值約12 N。CHEN等[19]通過在微型伺服電機輸出端增加扭簧結構,設計了一種微型轉動輸出式串聯彈性驅動器,并實現未知物體力控自適應抓取。華洪良等[20]基于腔式結構設計了一種高度緊湊型串聯彈性驅動器,實現電機、彈性耦合結構與傳感器的一體化設計。其外形體積約為42.5 mm×34 mm×62 mm,驅動力峰值可達40 N。目前,微型串聯彈性驅動器研究主要集中于轉動輸出型,采用多級齒輪傳動結構實現減速增力。由于齒輪傳動結構的可反向驅動特性,電機斷電情況下驅動力無法保持。因此,在機器人抓取驅動應用中存在一定安全性問題[21-22]。

針對串聯彈性驅動器小微化發展所面臨的問題,提出一種微型緊湊直線串聯彈性驅動器(Linear series elastic actuator, LSEA)系統組成原理及其機電一體化系統方案。對微型緊湊直線串聯彈性驅動器設計與控制所面臨的感知系統標定、模型辨識、控制策略與抓持應用問題進行研究,揭示微型緊湊直線串聯彈性驅動器驅控特性,以期為微型緊湊直線串聯彈性驅動器工程應用提供參考。

1 直線串聯彈性驅動器機電系統設計

1.1 結構設計

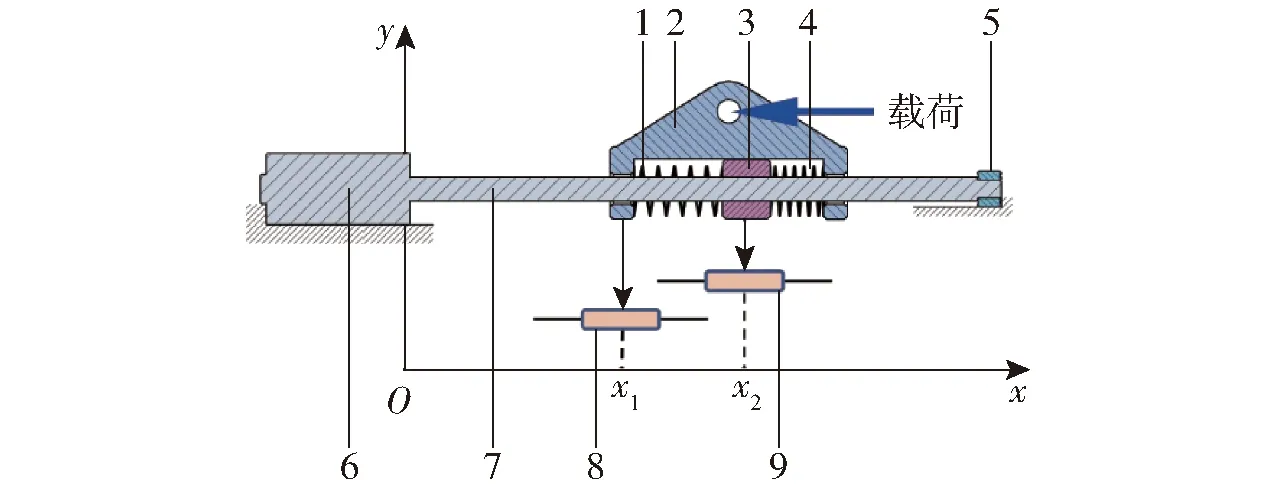

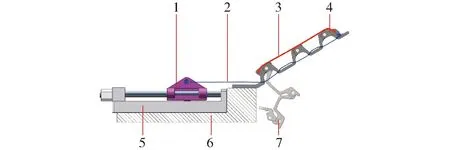

直線串聯驅動器原理如圖1所示。微型電機回轉運動通過絲桿轉換為驅動螺母直線運動。驅動塊含有一腔體,彈簧1、驅動螺母與彈簧2以串聯壓縮的形式嵌于驅動塊腔內。在空載狀態下,驅動螺母線性運動將通過彈簧1與彈簧2傳遞至驅動塊,實現位移輸出。在負載狀態下,驅動塊的線性運動將受到限制,驅動螺母的線性運動對彈簧1或彈簧2進行壓縮,彈簧1、彈簧2彈性恢復力將傳遞至驅動塊,對外輸出驅動力。采用兩個微型位移傳感器分別測量驅動塊、驅動螺母位移,通過計算差值獲得彈簧組綜合變形量。

圖1 LSEA驅動原理Fig.1 Actuating principle of LSEA1.彈簧1 2.驅動塊 3.驅動螺母 4.彈簧2 5.軸承 6.微型電機 7.絲桿 8.微型位移傳感器1 9.微型位移傳感器2

圖2 LSEA虛擬樣機三維模型Fig.2 3D virtual prototype of LSEA1.微型直線軸承 2.驅動螺母 3.驅動塊 4.直線導軌 5.微型位移傳感器1 6.微型位移傳感器2

為實現緊湊設計,采用一體化微型N20絲桿電機進行驅動。N20電機頭部含有一速比1∶50微型減速機,絲桿極限扭矩為0.3 N·m。彈簧1與彈簧2中徑、線徑、圈數分別為6 mm、1 mm、10。采用RS6011Y19004型微型位移傳感器分別測量驅動塊位移x1與驅動螺母位移x2。建立緊湊型LSEA虛擬樣機模型如圖2所示,其長、寬、高分別為127、27.4、25.6 mm,有效力控行程約60 mm,驅動力峰值約為48 N。

1.2 傳感系統標定

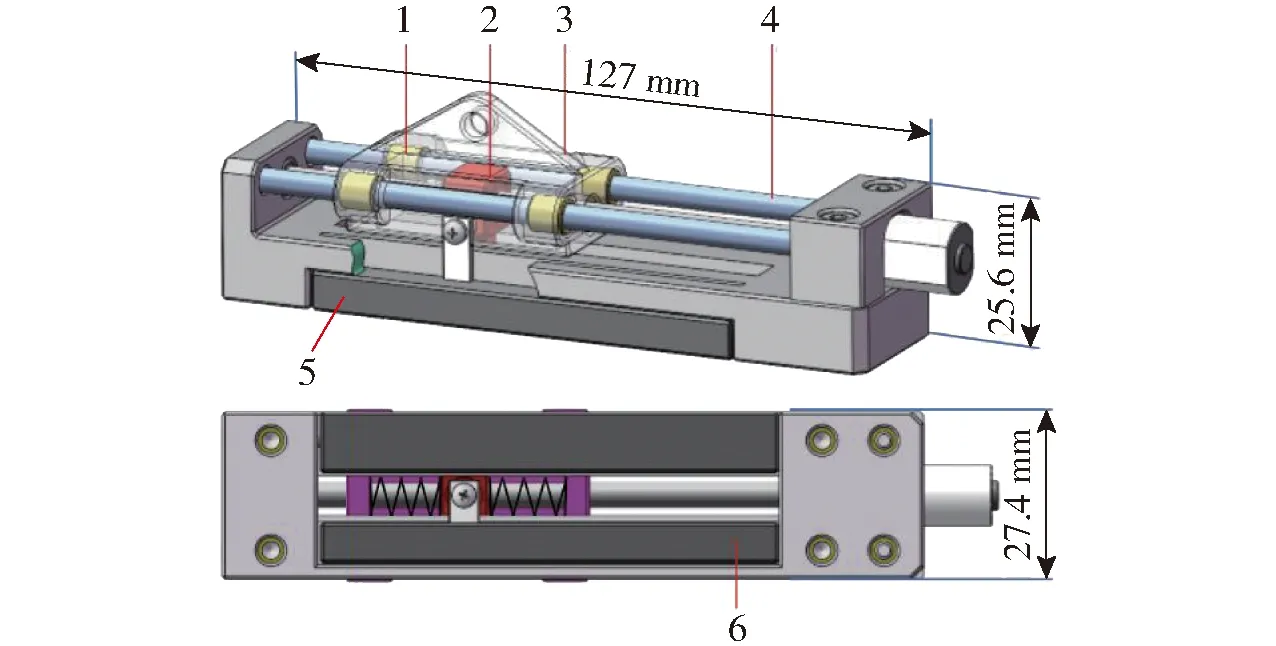

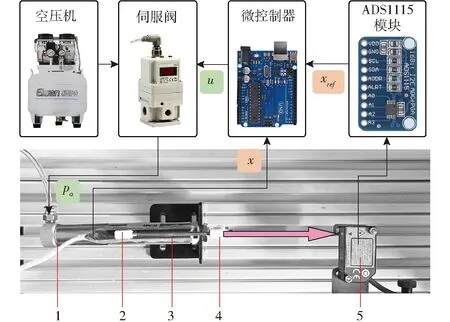

LSEA力控精度直接取決于微型位移傳感器1與微型位移傳感器2測量精度。然而,微型位移傳感器由于其內部碳膜厚度制造誤差而存在固有非線性,從而導致位移測量精度受到較大影響[23]。為此,建立微型位移傳感器固有非線性校正試驗平臺如圖3所示,對LSEA感知系統進行標定。非線性校正試驗中,將微型位移傳感器探針與活塞桿相連,通過控制伺服閥驅動壓力pa實現氣缸往復運動控制。氣缸活塞桿往復運動位移由微型位移傳感器、激光位移傳感器同步測量,進而獲得微型位移傳感器非線性響應x及其對應位移真值xref。被校正微型位移傳感器標稱量程為60 mm,其響應x通過MCU內部Analog-to-Digital-Converter (ADC)采樣獲得。激光位移傳感器型號為松下HG-C1200,其量程為160 mm、重復精度為0.2 mm、線性度為±0.2%F.S.,通過16位ADS1115模塊采樣獲得其響應xref。

圖3 微型位移傳感器非線性校正試驗Fig.3 Nonlinearity calibration experiment of micro displacement sensor1.氣缸 2.傳感器探針 3.微型位移傳感器 4.活塞桿 5.激光位移傳感器

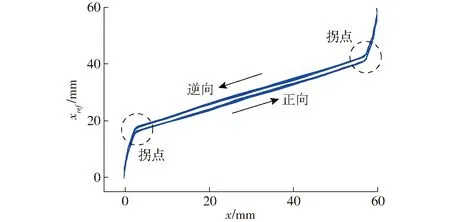

圖4為測得的微型位移傳感器非線性響應特性。結果表明,傳感器量程兩端各存在一個飽和域,導致量程內部存在兩處拐點,整體響應特性呈強非線性。并且,微型位移傳感器正逆向運動過程中存在遲滯特性。

圖4 微型位移傳感器非線性響應特性Fig.4 Nonlinear response characteristic of micro displacement sensor

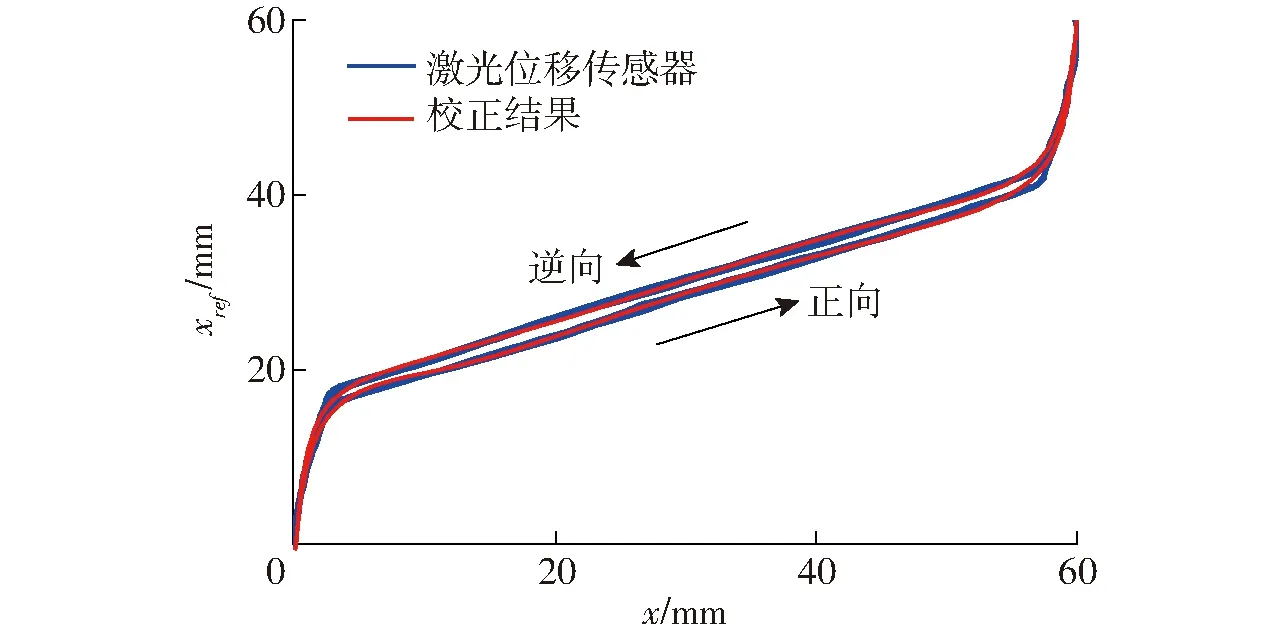

采用具有局部-全局協同逼近能力的BCM法[23]對微型位移傳感器初始響應x進行校正,即

(1)

(2)

式中n——模型階數

pi-1——節點位置

wi-1——節點權重系數

lx——傳感器響應下限

ux——傳感器響應上限

通過求解數值優化問題得出節點位置與權重系數pi-1、wi-1,即

Obcm=min(RMS(eb))

(3)

其中

eb=f(x)-xref

(4)

式中eb——校正殘差

式(3)具體優化過程可參照文獻[23]。根據運動狀態將響應特性數據進行分割并構建基于狀態變量的非線性校正策略[24]

(5)

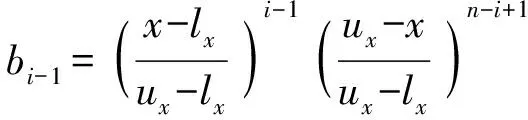

圖5 校正殘差隨模型階數分布特性Fig.5 Residual calibration error under different model orders

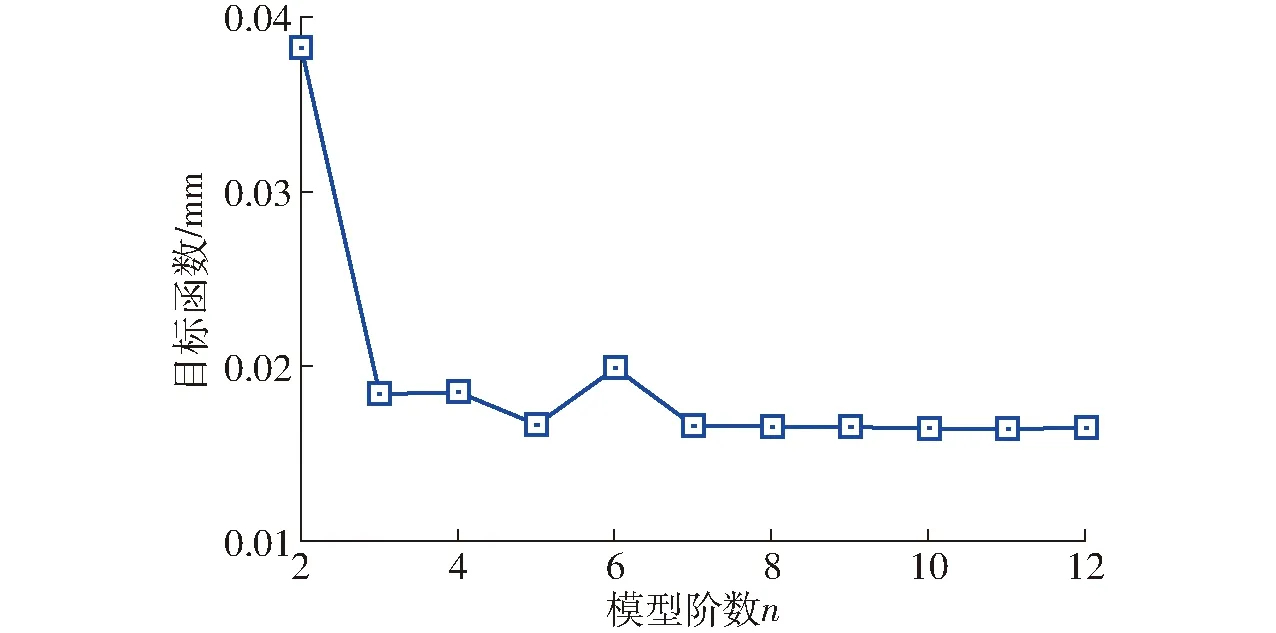

由于非線性校正模型實時求解速度受控于模型階數,因此通過模型階數遍歷優化方式計算式(3)目標函數最小值。Obcm越小,模型校正精度越高。目標函數Obcm隨模型階數分布特性如圖5所示。計算結果表明,對于當前微型位移傳感器非線性特性,BCM模型階數增加至5階后,校正精度不再顯著增加。因此,5階BCM非線性校正模型可在精度與實時求解速度方面獲得較好的平衡。校正結果與激光位移傳感器真值對比如圖6所示,5階BCM模型可實現遲滯與全局非線性特性逼近校正。

圖6 微型位移傳感器非線性校正結果Fig.6 Nonlinearity calibration of micro displacement sensor

2 控制系統設計

2.1 模型辨識

如圖1、2所示,雖然電機至驅動塊傳動鏈路中存在絲桿傳動環節,摩擦力較大,但絲桿摩擦力不會對驅動塊輸出載荷造成擾動。因為驅動塊與驅動螺母通過彈簧1與彈簧2實現彈性耦合,其驅動力由彈簧1與彈簧2彈性恢復力提供。因此,驅動力建模精度受控于驅動力Fa與彈簧綜合變形量d之間映射關系,其主要擾動因素為驅動塊與直線導軌間摩擦力。采用微型直線軸承對驅動塊進行支撐與運動導向,并充分往復跑合,從而減小驅動塊與直線導軌間摩擦力對建模精度的影響。由于串聯彈性驅動器內部彈簧制造不可控因素,彈簧剛度存在固有非線性特性,從而影響驅動力建模及控制精度。因此,采用試驗手段辨識驅動力Fa與彈簧綜合變形量d表征模型。試驗方案如圖7所示,將串聯彈性驅動器與力傳感器通過工裝固定于固定座,以確保驅動塊能夠通過凱夫拉線纜以水平方向對力傳感器加載驅動力。通過驅動力加載與卸載,使驅動塊內部彈簧在其極限變形范圍內連續變化。考慮到彈簧變形遲滯特性,驅動力加載與卸載過程連續重復進行10次,進而同步測量Fa與d響應過程。其中,Fa響應通過力傳感器測量。彈簧綜合變形量d計算式為

d=f(x1)-f(x2)

(6)

式中f(x1)——微型位移傳感器1校正結果

f(x2)——微型位移傳感器2校正結果

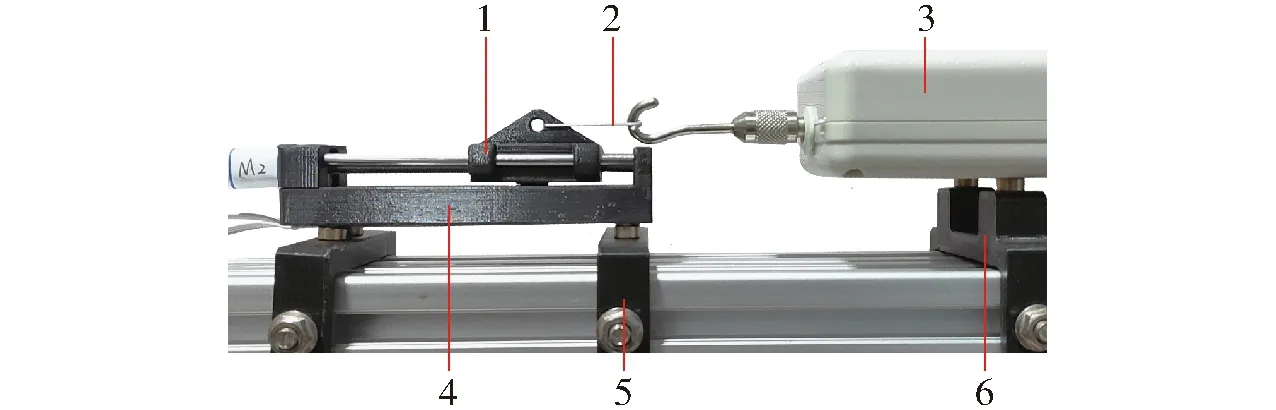

圖7 模型辨識試驗平臺Fig.7 Experimental platform for model identification 1、4.驅動器 2.凱夫拉線纜 3.力傳感器 5、6.固定座

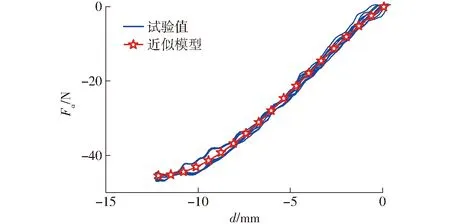

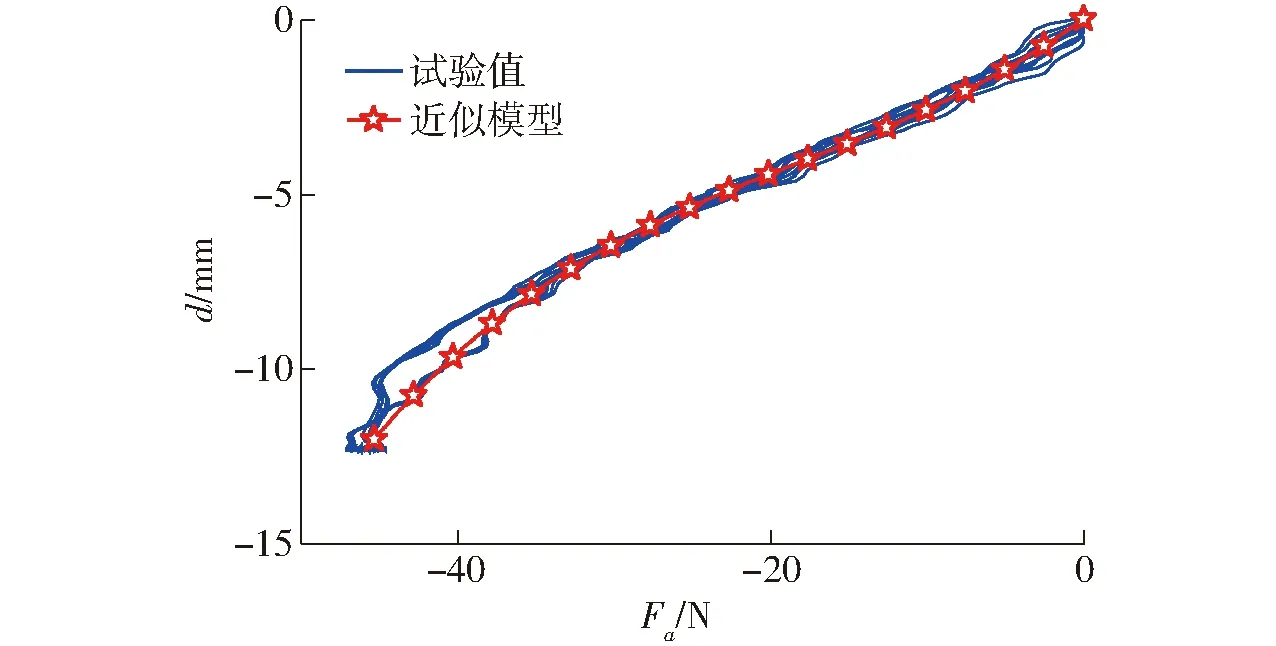

圖8 驅動力模型辨識Fig.8 Identified model of actuating force

圖9 彈簧綜合變形量模型辨識Fig.9 Identified model of spring deformation

圖與建模誤差隨模型階數分布特性Fig.10 Modeling error of under different model orders

(7)

(8)

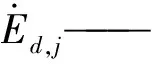

2.2 控制策略

(9)

(10)

(11)

式中kp——比例系數

ki——積分系數

kd——微分系數

Ed,j——彈簧變形控制偏差離散形式

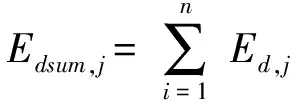

Edsum,j——誤差積分項

通過彈簧兩端位移測量,獲得彈簧綜合變形量d,進而實現彈簧目標變形軌跡及驅動力閉環控制。

圖11 LSEA力控策略Fig.11 Actuating force control strategy of LSEA

基于式(7)及測得彈簧綜合變形量d構建驅動力觀測器,實現驅動力實時觀測。

3 試驗

3.1 階躍力控試驗

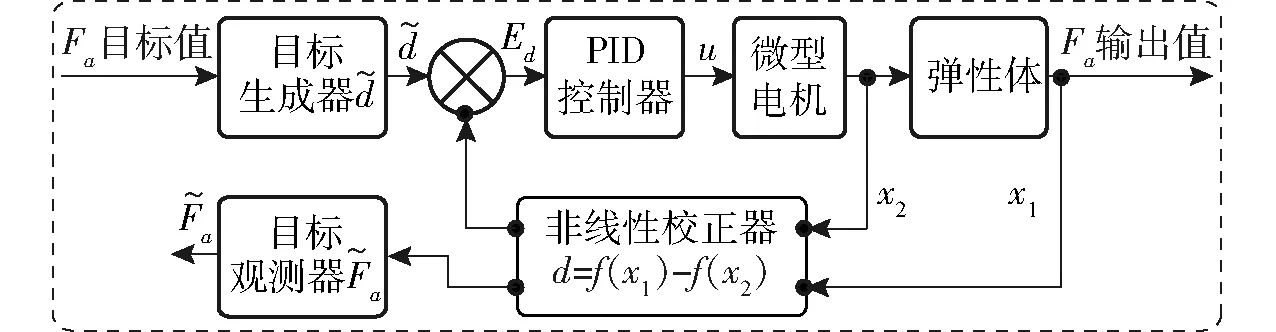

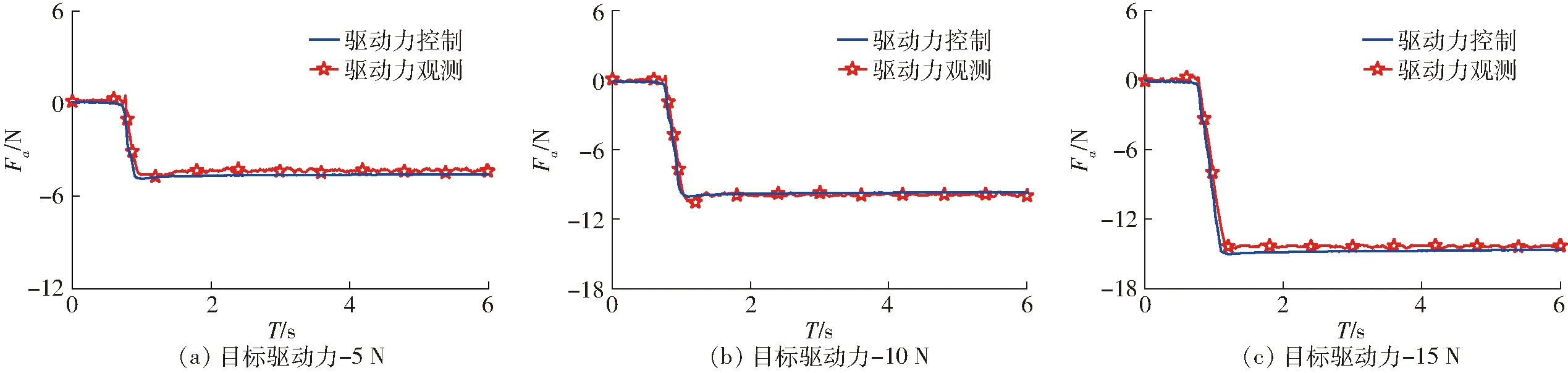

基于圖7所示力控試驗平臺,開展驅動力階躍控制試驗。通過試驗對PID控制器系數kp、ki、kd進行優化。當kp=50、ki=15、kd=20時,驅動力控制可在快速響應、低超調、低穩態誤差等指標間達成理想平衡。

圖12為不同驅動力目標下階躍控制與觀測響應。表1為不同驅動力目標下階躍控制穩態時間、穩態誤差、超調量特性。試驗結果表明,力控穩態誤差幅值低于0.4 N。驅動力控制穩態時間隨著驅動力目標值增加呈微小增長趨勢。這是因為驅動力幅值與彈簧綜合變形量d呈正相關關系,大驅動力導致驅動螺母運動位移增加,從而導致穩態時間增加。圖12及表1表明,微型串聯彈性驅動器力控的顯著特征在于超調量極低,當目標驅動力幅值為 15 N 時,超調幅值僅約0.09 N(即超調量為0.6%)。

圖12 驅動力階躍控制響應Fig.12 Step control response of actuating force

表1 階躍力控響應特性Tab.1 Step control characteristic of actuating force

當目標驅動力為-5、-10、-15 N時,驅動力觀測模型(式(7))感知誤差為-0.54、0.24、-0.64 N。由于驅動力控制與觀測模型均依賴于彈簧綜合變形量d,因此驅動力觀測響應與控制響應整體吻合度較高。試驗結果表明,建立的驅動力觀測與控制模型可在無力傳感器的情況下實現驅動力準確感知與控制。由于上述特性,微型串聯彈性驅動器在緊湊空間下力控應用場景極具優勢。

3.2 機器人力控抓取試驗

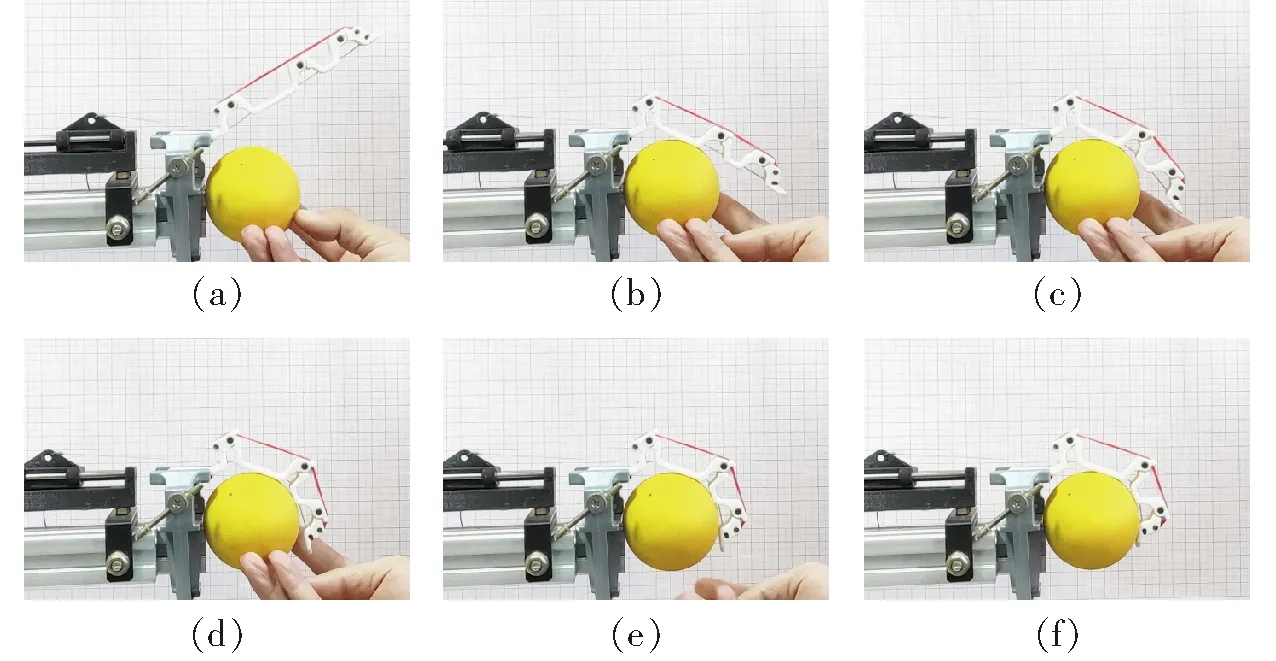

通過擬人機器人手力控自適應抓取試驗,評估微型串聯彈性夾持系統對未知剛度、形狀物體的自適應夾持特性。試驗平臺如圖13所示,將微型串聯彈性驅動器與擬人手指機構固定于基座。擬人手指驅動線纜的驅動端固定于驅動塊。通過驅動塊線性運動實現驅動線纜張緊控制。驅動塊向左運動過程中,驅動線纜將被張緊并驅動擬人手指機構產生彎曲抓持運動。驅動線纜在低張力情況下,擬人手指抓持機構將在張緊帶作用下復位并保持伸直狀態。

圖13 機器人力控自適應抓取試驗Fig.13 Experimental platform for robotic adaptive grasping by actuating force control1.驅動塊 2.驅動線纜 3.張緊帶 4.擬人手指機構 5.LSEA 6.基座 7.抓持狀態

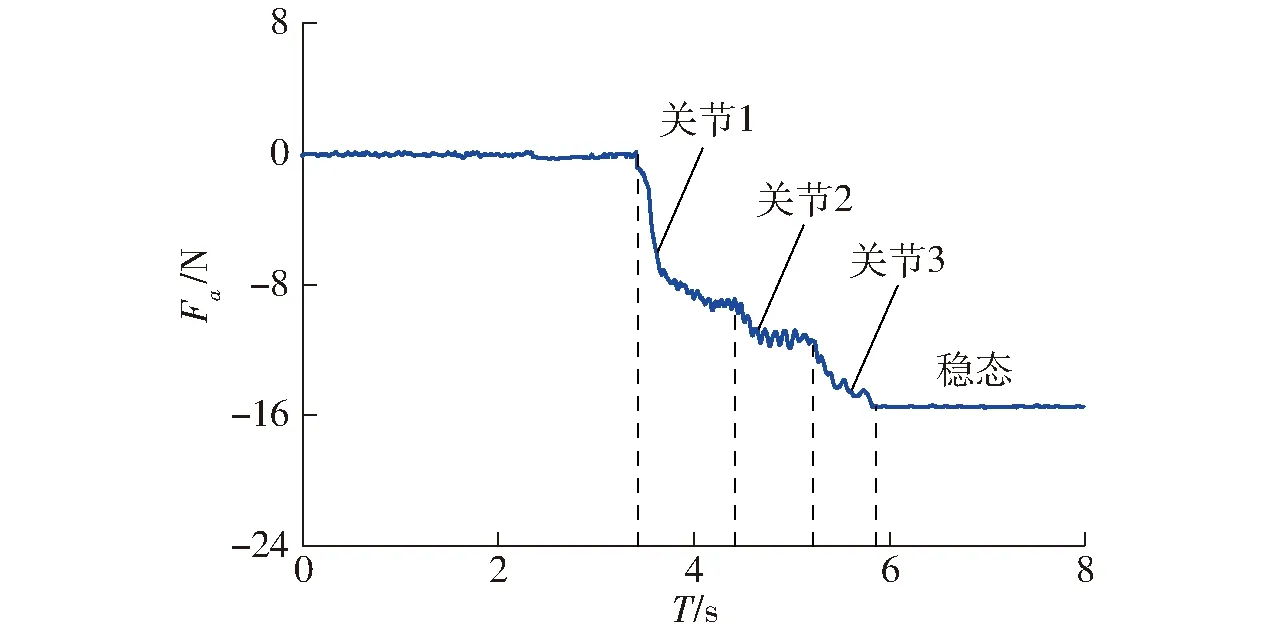

在力控自適應抓取試驗中,將目標驅動力設置為-15 N。驅動塊向左運動并驅動手指機構實現抓取運動。圖14為一彈性泡沫球力控自適應抓取過程。圖15為自適應抓取過程中驅動力響應觀測結果。驅動力響應通過圖11所示目標觀測器實現實時測量。首先采用微型位移傳感器分別測量驅動塊位移響應x1與驅動螺母位移響應x2,并采用BCM法進行非線性校正。隨后,通過式(6)計算彈簧綜合變形量d,并根據驅動力觀測模型式(7)實現驅動力觀測。結果表明,物體自適應抓取時間約 2.2 s。 在力控抓取過程中,隨著驅動力增加,手指關節1~3將依次產生彎曲運動實現物體外形自適應包絡抓取。當驅動力幅值增加至設定目標,力控自適應抓取完成。

圖14 物體力控自適應抓取過程Fig.14 Adaptive grasping of object by actuating force control

圖15 物體自適應抓取過程驅動力響應Fig.15 Response of actuating force in adaptive object grasping

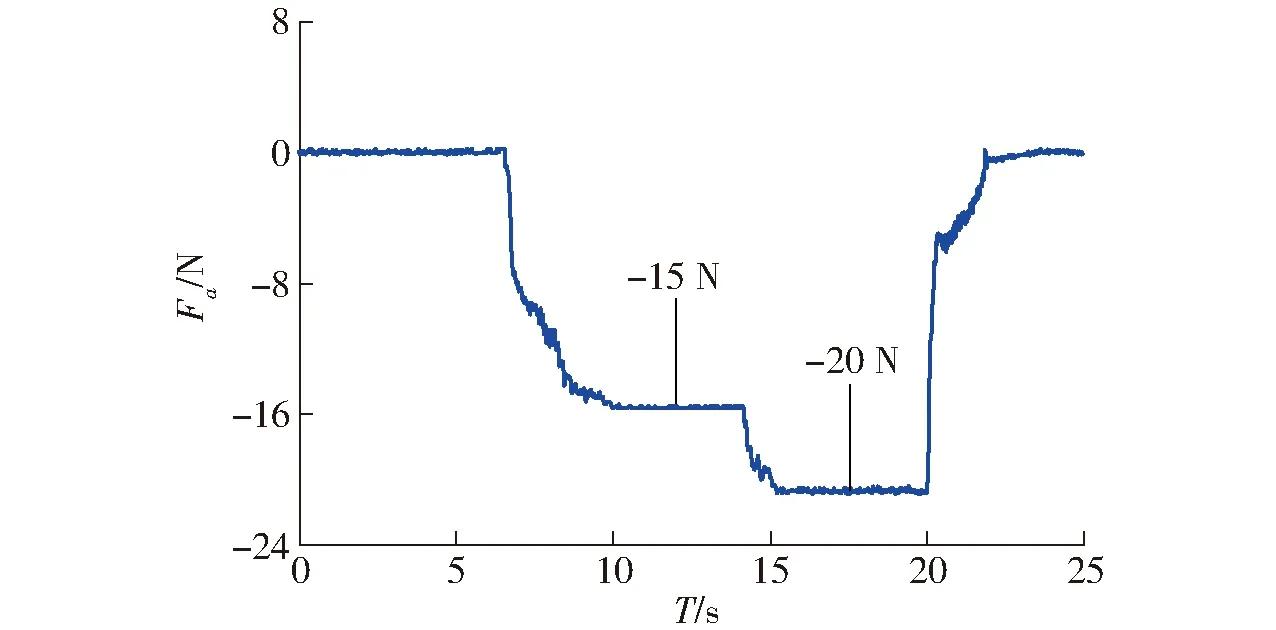

圖16 物體抓持力度調控Fig.16 Grasping strength control of object

圖17 不同驅動力下物體抓持Fig.17 Object grasping under different actuating forces

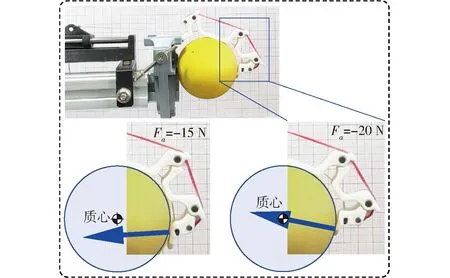

在機器人力控自適應抓取應用中,物體抓持穩定性可通過驅動力幅值實現調控。如圖16所示,首先將驅動力設置為-15 N實現物體自適應抓取。穩態抓取結果如圖17所示,由于驅動力較小,指尖與物體表面接觸角導致指尖抓持力偏離物體質心,并呈發散狀,不利于物體抓持力封閉,從而影響抓持穩定性。通過增加驅動力至-20 N,指尖關節姿態將被進一步調控,使指尖抓持力方向指向物體質心,從而增強抓持穩定性。

4 結論

(1)建立的微型串聯彈性驅動器具備感知驅動一體化特性,可在無力傳感器情況下實現驅動力準確感知與控制。微型串聯彈性驅動器力控超調量極低,當目標驅動力幅值為15 N時,超調量為0.6%。由于上述特性,微型串聯彈性驅動器在力控安全性高要求應用場景中具有較好的應用前景。

(2)通過驅動力控制,可實現物體自適應抓取。并且可通過驅動力幅值實現指尖抓持姿態調控,使指尖抓持力方向指向物體質心,從而達到增強抓持穩定性的目的。