生物質顆粒機組遠程監控系統設計與試驗

王韋韋 湯君杰 周國安 何家勛 謝東波 鄭 泉

(1.安徽農業大學工學院, 合肥 230036; 2.安徽省智能農機裝備工程實驗室, 合肥 230036)

0 引言

生物質顆粒燃料是一種以農林廢棄物為原料生產的高熱值、低污染、綠色型可再生能源,其開發與利用對建設資源節約型、環境友好型社會,助推“碳中和+鄉村振興戰略”落實具有重要意義。據統計2021年我國農林廢棄物產量高達8.02億t,提高生物質顆粒產量是有效解決我國能源短缺問題重要途徑之一[1-3]。生物質顆粒機作為生物質顆粒生產線的核心裝備,其生物質顆粒生產流程包括農林廢棄物精細化粉碎、粉料經螺旋輸送器喂入顆粒機壓縮室,經壓輥擠壓后進入環模孔,從而聚合成高密度顆粒,通過刮刀切斷,形成生物質顆粒燃料成品[4-6]。

諸多學者在生物質顆粒成型領域做了大量研究[7-25]。但由于當前用戶難以根據制粒粉料參數進行實時控制,易出現顆粒品質差、故障率高等問題,尤其不同種類的生物質原料對應的最佳物料層厚度不同,出現驅動螺旋輸送器供料速度與制粒機壓輥主軸速度不匹配,造成單位產量能耗增高、顆粒機物料壓縮室壅堵、模孔堵塞,從而損壞顆粒機核心部件等問題。

本文設計一種生物質顆粒機組遠程監控系統,基于模糊PID算法實現對螺旋輸送器供料與壓輥主軸最優速度匹配控制,同時實現顆粒生產線各分機作業狀態實時監測與故障報警,以提高生物質顆粒機組生產智能化水平,解決喂料速度與壓輥主軸轉速不匹配引起的物料模孔堵塞,造成生物質顆粒機環模-壓輥等核心部件損壞等問題。

1 系統總體設計與工作原理

1.1 機組結構組成與原理

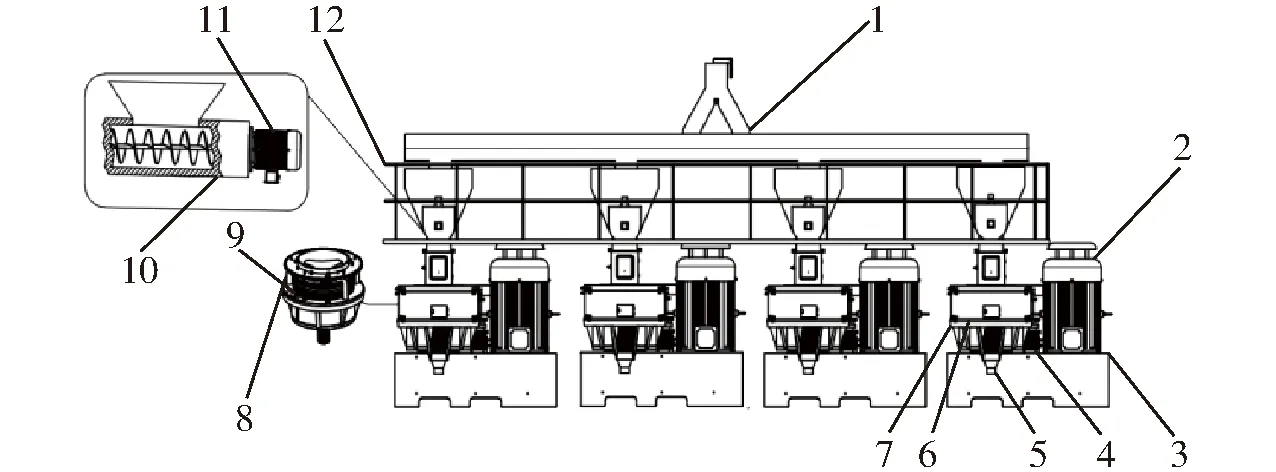

生物質顆粒機組整體結構主要包括供料管、主電機、機架、刮料電機、出料口、制粒機構、罩殼、刮料刀、環模、螺旋輸送器、螺旋輸送器驅動電機、維護支架。如圖1所示,主電機、制粒機構與機架上方連接,且主電機的輸出軸通過帶輪和皮帶驅動制粒機構轉動制粒,環模安裝于制粒機構外側,刮料刀與制粒機構上端外側連接,罩殼與制粒機構連接,出料口與罩殼上端中心連接,刮刀電機與機架上端固定連接,螺旋輸送器驅動電機安裝在螺旋輸送器軸末端,螺旋輸送器落料口與制粒機構相連。當顆粒機工作時,粉料從供料管通過螺旋輸送器輸送至喂料口,經制粒機構從環模孔擠壓成型,再由刮料刀將壓制成型的粉料切斷為顆粒后從出料口排出。生物質顆粒機組技術參數如表1所示。

圖1 生物質顆粒機組結構示意圖Fig.1 Schematic of biomass briquetting machine structure1.供料管 2.主電機 3.機架 4.刮料電機 5.出料口 6.制粒機構 7.罩殼 8.刮料刀 9.環模 10.螺旋輸送器 11.螺旋輸送器驅動電機 12.維護支架

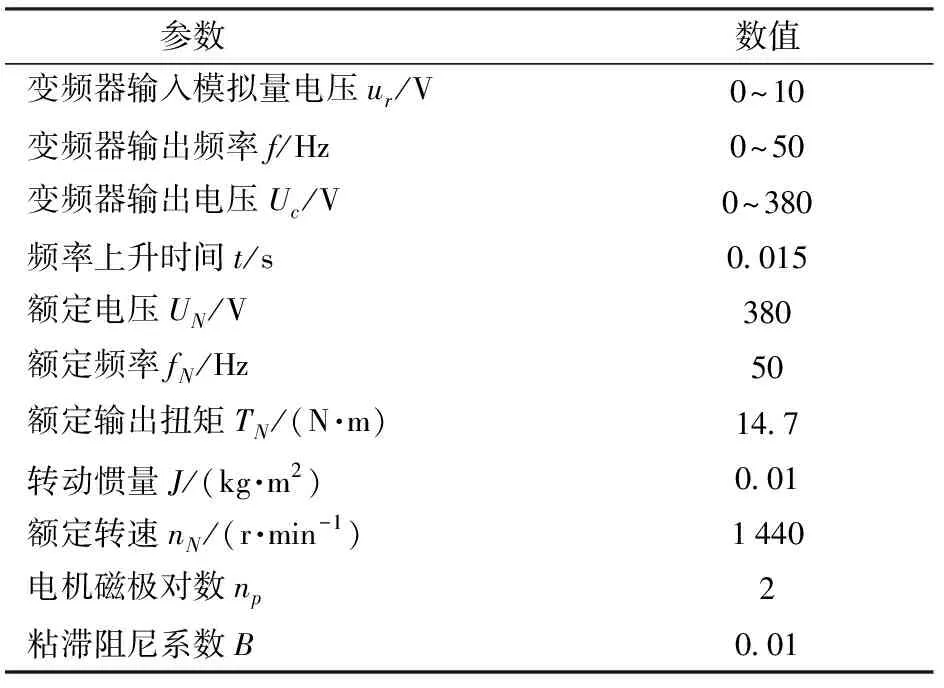

表1 生物質顆粒機組技術參數Tab.1 Parameters of biomass briguetting machine

1.2 遠程監控系統設計

1.2.1系統硬件選擇與集成

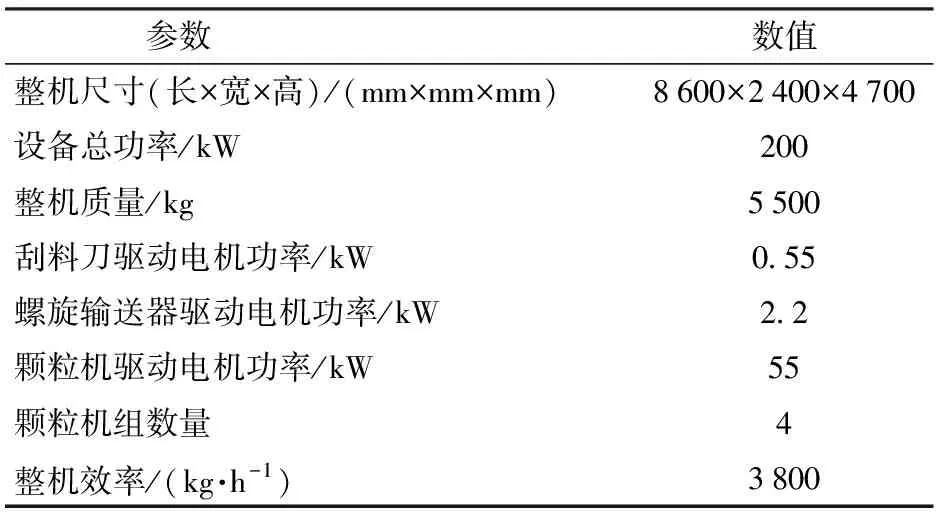

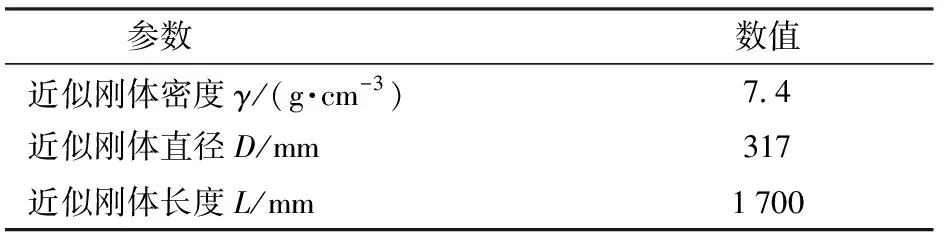

生物質顆粒機組遠程監控系統由PLC控制器、A/D轉換模塊、D/A轉換模塊、HMI觸摸屏、變頻器、交流互感器、壓力傳感器、稱量傳感器、溫度傳感器、濕度傳感器、5G智能網關、電源模塊等硬件構成。系統選用西門子S7-1200 1215 PLC作為主控制器,基于西門子KTP-700 Basic型觸摸屏開發各機組控制參數人機交互界面,其中5G智能網關選用AR580型工業網關,表2為各硬件規格參數。

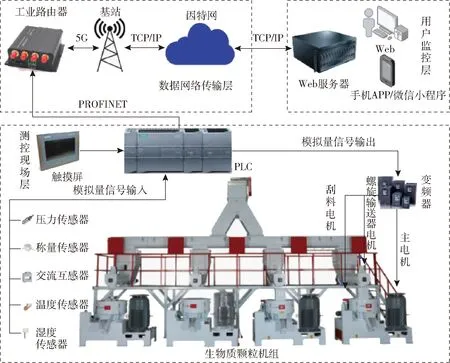

遠程監控系統主要由控制系統、上位機、云平臺、遠程監控客戶端組成,圖2為監控系統總體框架。其中,控制系統包括信息采集模塊、PLC控制模塊及數據傳輸模塊,信息采集模塊利用交流互感器、溫濕度傳感器、稱量傳感器分別采集電機相電流、粉料含水率、環模溫度、顆粒產量等參數,并將參數信息以模擬信號傳輸給PLC控制器;以數字量和模擬量控制繼電器和變頻器,繼而控制機組各電機的啟停、轉向和調速;數據傳輸模塊基于5G工業智能網關將各參數傳輸至上位機與云服務器,遠程監控生物質顆粒機在線狀態參數,并且發送用戶指令至生物質顆粒機端,接收生物質顆粒機工作狀態信息。用戶利用人機交互界面觸摸屏按鈕調制生物質顆粒機組作業參數。同時,工業智能網關通過MQTT通信協議將PLC中數據上傳至云服務器,云服務器對收到的數據解析后保存到數據庫,數據庫會將接收數據存儲并分類顯示,發布至網絡。其他用戶可通過瀏覽器登錄云平臺,或使用手機APP對機組生產過程進行查詢。為了實時監測生產中的報警信息,系統將報警信息以短信方式發送至監控人員,以應對突發狀況。

表2 硬件選型Tab.2 Hardware selectione

1.2.2監控系統軟件界面設計

遠程監控客戶端界面包括主界面和機組監控子界面,如圖3所示,主界面由歷史報表、生產監控、設備監控、操作界面、實時曲線等部分組成,用戶可通過操作界面欄的機組選擇按鈕進入各機組監控子界面,查看當前各機組生產狀態信息,如主電機、螺旋輸送器驅動電機、刮料電機的運行是否正常,可按需求將歷史數據信息和歷史報警信息以Excel表格形式下載,以便后續開展分析工作。機組監控子界面由機組控制欄和運行狀態監控欄組成,機組控制欄的功能為子機組的電機啟停、正反轉和調速,運行狀態監控欄顯示生物質顆粒機傳感器監測參數信息、機組工作狀態信息。

圖2 遠程監控系統工作原理圖Fig.2 Working principle of remote monitoring system

圖3 云平臺界面Fig.3 Interface of cloud platform

2 機組控制電機建模

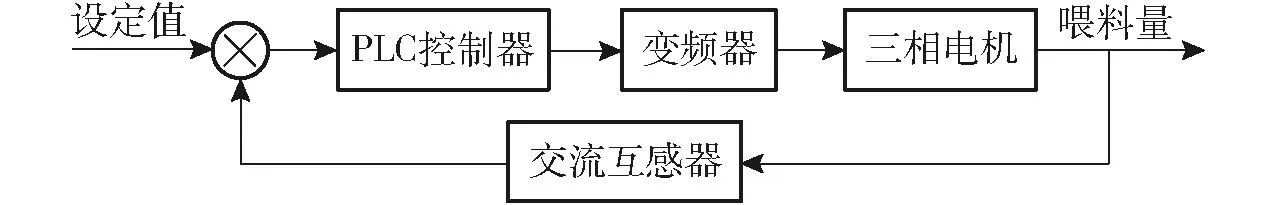

為優化系統控制過程,降低下料速度變化導致的主電機電流變化,對螺旋輸送器送料系統進行傳遞函數的模型建立。生物質顆粒控制系統控制模型由主電機的交流互感器采集的實時電流作為輸入,通過電流轉換器轉換為控制器能夠讀取的電信號,控制器經過換算后將電信號輸送給變頻器,變頻器控制螺旋輸送器驅動電機的轉速,最后系統輸出量為喂料速度。如圖4所示,由于喂料速度會引起生物質顆粒機主電機電流變化,利用交流互感器測量主軸電機實際轉速信號反饋至控制器,實現螺旋輸送器喂料轉速的閉環控制。

圖4 粉料喂入系統控制系統框圖Fig.4 Control system block diagram of powder feeding system

2.1 變頻器的數學模型與傳遞函數

所選變頻器通過恒壓頻比方式控制電機向下調頻率,該方法可忽略電機磁通變化,因此,將其傳遞函數看成一個慣性環節。即

f=Kfur

(1)

式中f——變頻器輸出頻率,Hz

Kf——信號輸入增益系數

ur——變頻器輸入模擬量電壓,V

電機額定輸入電壓UN為

UN=KNfN

(2)

式中fN——電機額定輸入頻率,Hz

KN——信號輸出增益系數

變頻器輸出電壓為

Uc=K1f=KNKfur

(3)

故變頻器傳遞函數為

(4)

式中K1——電壓頻率轉換系數

T1——時間常數

2.2 三相電機數學模型與傳遞函數

在忽略諧波干擾、磁路飽和以及鐵損影響的條件下,對恒壓頻比控制的三相電機進行數學建模。由電機正常工作狀態下的近似等效電路可得,折算到定子側的轉子電流I′r表達式為

(5)

式中Us——電機輸入電壓,V

Rs——定子每相電阻,Ω

R′r——轉子每相電阻,Ω

S——轉差率

C1——勵磁電感,H

L1s——定子每相電感,H

ω1——電機電磁角頻率,Hz

L′1r——轉子每相電感,H

忽略勵磁電流,則C1≈1 H,則轉子電流I′r為

(6)

根據機電能量轉換關系得到電機的電磁轉矩Te為

(7)

式中Pm——電動機電磁功率,W

ωm——同步電磁角速度,rad/s

np——電機磁極對數

代入可得

(8)

三相電機在正常工作時,轉差率S2可以忽略,則可簡化為

(9)

式中fs——電機輸入頻率,Hz

n——螺旋輸送器電機輸出轉速,r/min

根據電機的參數可得轉子每相電阻為

(10)

式中TN——電機額定輸出扭矩,N·m

根據運動平衡方程,可得

(11)

式(9)、(10)代入式(11),得到轉速與輸入電壓的微分方程為

(12)

式中J——轉子轉動慣量,kg·m2

B——粘滯阻尼系數

TL——負載轉矩,N·m

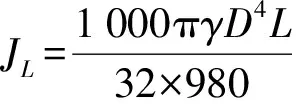

螺旋輸送器工作時,可將其近似為一個旋轉剛體

(13)

(14)

式中JL——負載折算到電機軸的轉動慣量,kg·m2

γ——近似剛體密度,g/cm3

D——近似剛體直徑,mm

L——近似剛體長度,mm

螺旋輸送器與變頻三相電機的參數如表3、4所示,代入式(12)并對其做拉普拉斯變換,得到其傳遞函數表達式為

(15)

則變頻三相電機的傳遞函數為

(16)

表3 螺旋輸送器近似剛體參數Tab.3 Rigid body parameters

表4 變頻器與三相異步電機參數Tab.4 Inverter and three-phase asynchronous motor parameters

電機輸出轉速n與螺旋輸送器喂料量Q的關系式為

(17)

式中Dl——螺旋外徑,mmSl——螺距,mm

φl——填充系數

λl——物料單位容積質量,kg/m3

εl——傾斜輸送系數

3 模型仿真分析

3.1 模糊PID控制器設計

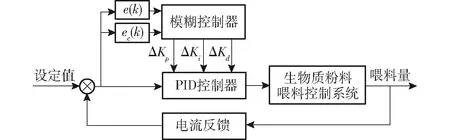

傳統PID控制器參數需要多次試驗調整,且系統運行過程中參數不能改變。因此,傳統PID僅適用于線性定常系統,對于非定常系統需要對各個工況進行PID參數整定,系統根據工況實時切換[26-27]。由所建立的生物質顆粒上料系統數學模型可知,在建模時為了簡化建模過程,存在將非線性特性進行局部線性化,但這種簡化將會對系統動態特性產生影響,同時由于在生產中常常將不同原料種類的粉料與碎布和牛糞等相互混合,且其混合比例不固定,因此實際負載存在不規律變化。傳統PID對變負載工況下的響應速度慢,控制效果差,模糊PID相較于傳統PID,具有不需要精確數學模型,系統魯棒性好的優點[28-32],如圖5所示,基于生物質顆粒機螺旋輸送器上料控制系統的控制要求對模糊PID控制器進行設計。

圖5 模糊PID控制系統框圖Fig.5 Block diagram of fuzzy PID control system

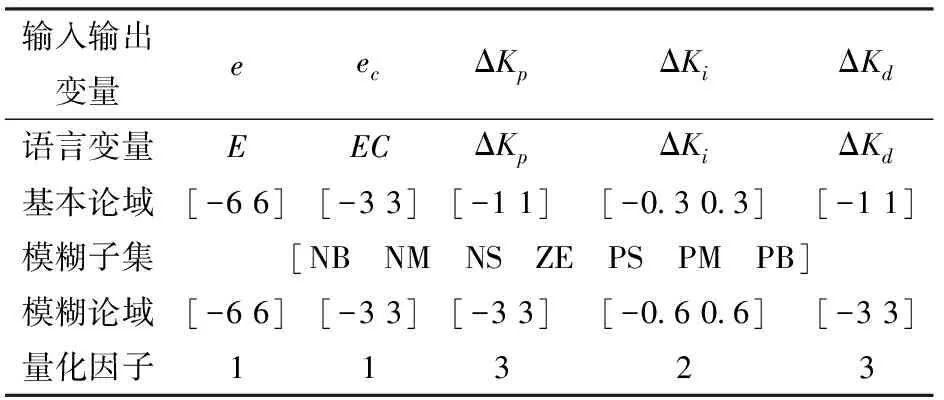

模糊PID控制原理是將輸入輸出的參數模糊化,根據專家經驗建立模糊控制規則,控制器根據控制規則實現反模糊化,得到PID參數的補償值。模糊PID控制算法中,以誤差e(k)以及誤差變化率ec(k)作為控制器的輸入,分別以PID控制器3個參數Kp、Ki、Kd的補償值ΔKp、ΔKi、ΔKd作為模糊控制器的輸出。經過模糊規則的推理優化后得到PID控制器所需的參數值。分析螺旋輸送器喂料過程,選擇7個狀態作為模糊控制器輸入的狀態變量,分別為負大、負中、負小、零、正小、正中、正大(PB、PM、PS、ZO、NS、NM、NB),各變量均采用三角形隸屬度函數進行求解。模糊PID算法參數設置如表5所示。

表5 模糊PID算法參數Tab.5 Parameters setting of fuzzy PID algorithm

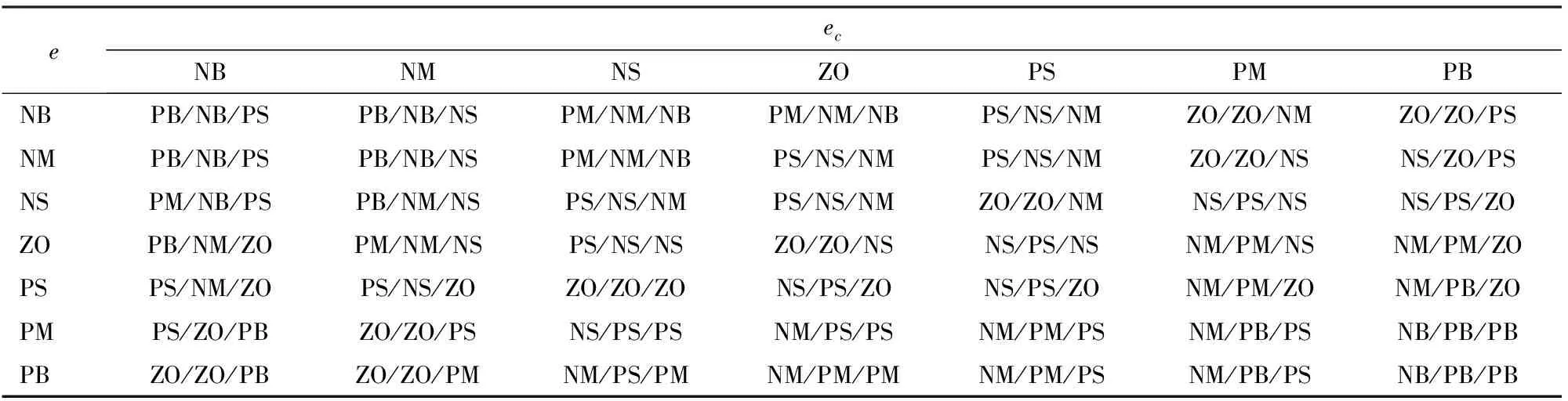

為保證系統輸出響應的動靜態性能達到最佳,通過總結工程中PID調參經驗,得到ΔKp、ΔKi、ΔKd3個參數對應的模糊控制規則,根據PID模糊控制規則,可由輸入偏差e和偏差變化率ec推理得出PID控制相應的增益變化量,ΔKp、ΔKi、ΔKd在各模糊規則下對應的隸屬度為

μKp(j)=min{μr(j)(E),μr(j)(EC)}

(18)

μKi(j)=min{μr(j)(E),μr(j)(EC)}

(19)

μKd(j)=min{μr(j)(E),μr(j)(EC)}

(20)

式中μr(j)表示不同偏差和偏差變化率下,所有模糊規則調整的隸屬度。

通過重心法對模糊控制器輸出量進行反模糊化得到

(21)

(22)

(23)

將取得的ΔKp、ΔKi、ΔKd乘以相應的比例因子

αp、αi、αd得到最終的自整定增益修正參數ΔKp、ΔKi、ΔKd,并輸入至PID控制器。k時刻PID控制參數Kp(k)、Ki(k)、Kd(k)為

Kp(k)=Kp(k-1)+αpΔKp

(24)

Ki(k)=Ki(k-1)+αiΔKi

(25)

Kd(k)=Kd(k-1)+αdΔKd

(26)

其中Kp(k-1)、Ki(k-1)、Kd(k-1)為k-1時刻的控制參數值。模糊規則需滿足:當系統剛開始輸出時,此時偏差e較大,為減小被控系統響應時間,防止因誤差變化過大而引起微分過飽和,此時應取較大的Kp與較小的Kd,為避免出現超調,Ki取零。當系統處于中等狀態時,為使系統在保證響應速度的同時降低超調量,應當取適中的Ki、Kd和較小的Kp。當系統趨于穩定狀態時,偏差e較小,系統進入穩態調節階段,為了使系統具有較好的穩態性能,應取較大的Kp與Ki。為防止輸出響應在設定值周圍出現振蕩,增強系統的抗干擾性能,應選擇適當的Kd,基于上述關系確定Kp、Ki、Kd的模糊規則如表6所示。

表6 模糊PID規則Tab.6 Rule of fuzzy PID control

3.2 控制系統仿真分析

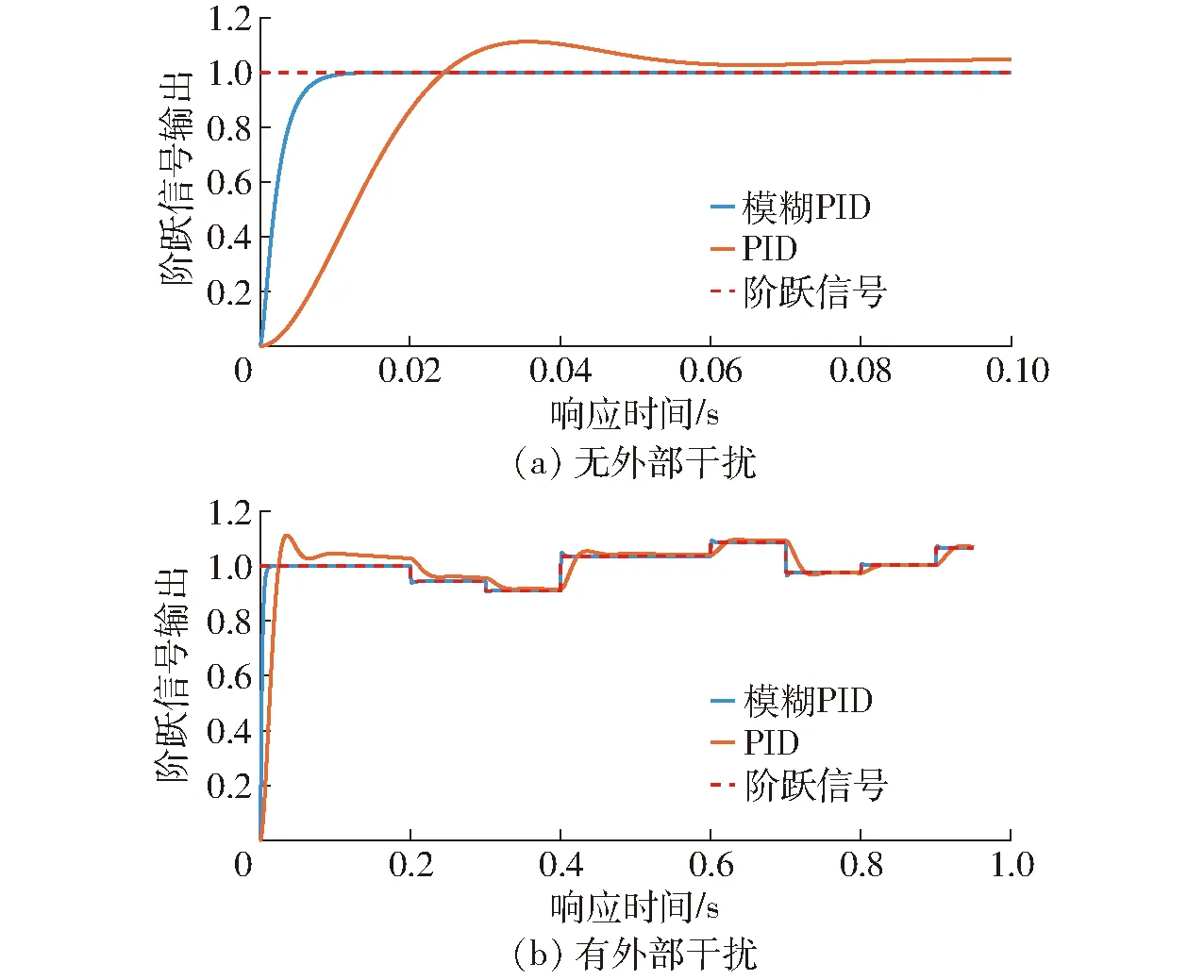

在Simulink仿真模塊中建立PID與模糊PID控制系統仿真模型,輸入信號均為幅值為1的階躍信號。仿真過程中,在t=0時刻輸入一個幅值為1的階躍信號,設定仿真時間均為0.1 s,PID控制的參數為手動對Kp、Ki、Kd進行整定,并將結果輸出到示波器;模糊PID控制輸入經過模糊化處理的誤差e(k)及誤差變化率ec(k),輸出經過解模糊后的PID參數的補償值,利用補償值對初始參數進行優化,得到仿真波形。

由于喂料過程粉料結塊或存在雜質的情況,導致螺旋輸送器電機實際負載會在一定范圍內突變,為了真實模擬喂料過程中螺旋輸送器電機負載特性,仿真中加入±0.1的隨機干擾信號,PID與模糊PID控制的仿真波形對比效果如圖6b所示。自整定模糊PID控制相較于傳統PID控制,響應時間縮短18.03 ms,超調量減少0.112,調節精度更高,抗干擾能力更強,整體效果更佳。

圖6 模糊PID仿真對比Fig.6 Comparison of simulation waveform of fuzzy PID control system and traditional PID

4 控制系統準確性試驗

4.1 試驗條件

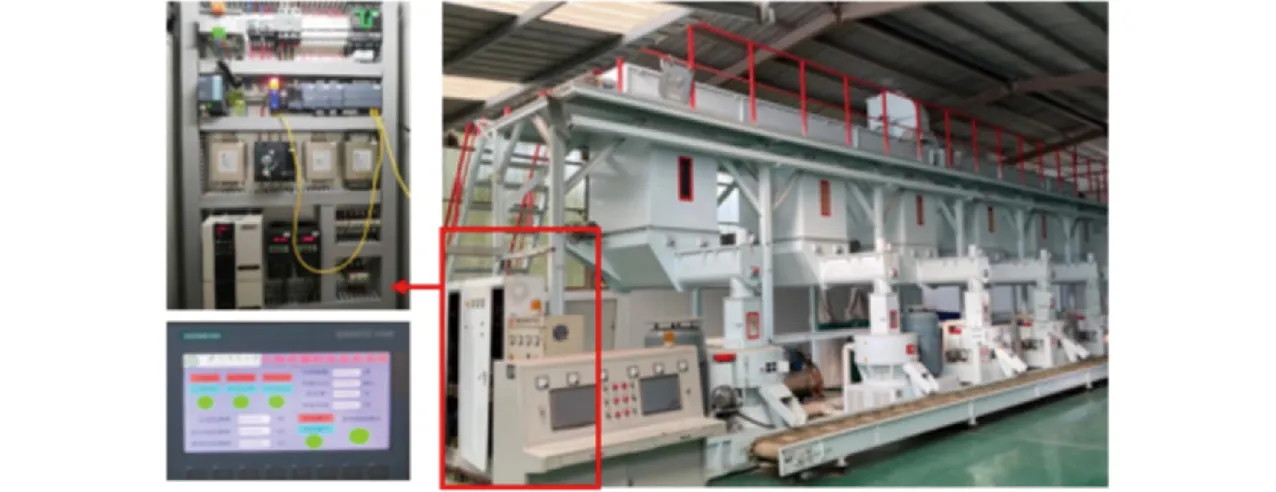

為了驗證該生物質制粒機組遠程監控系統穩定性,于2022年10月在安徽某能源科技有限公司生物質顆粒生產車間,利用所設計的遠程監控系統對5個串聯生物質顆粒機組進行作業狀態監測和喂料系統算法效果驗證試驗,主要包括驗證遠程監控系統的數據監測準確性;開展基于模糊PID控制的喂料系統穩定性。試驗現場如圖7所示。

圖7 試驗現場Fig.7 Test site

5G工業路由器作為本系統的通信模塊,其通信可靠性和準確性已在出廠前進行過測試,在網口通信模式下,在溫度-20~75℃、相對濕度為5%~95%、傳導騷擾EN61000-4-6-level 3條件下,以490 Mb/s的下行速度和50 Mb/s的上行速度通信30 min,該工業路由器系統丟包率和準確率測試結果為:數據傳輸丟包率0.33%~0.41%。驗證了本系統的準確性與可靠性。

4.2 喂料系統精度測試

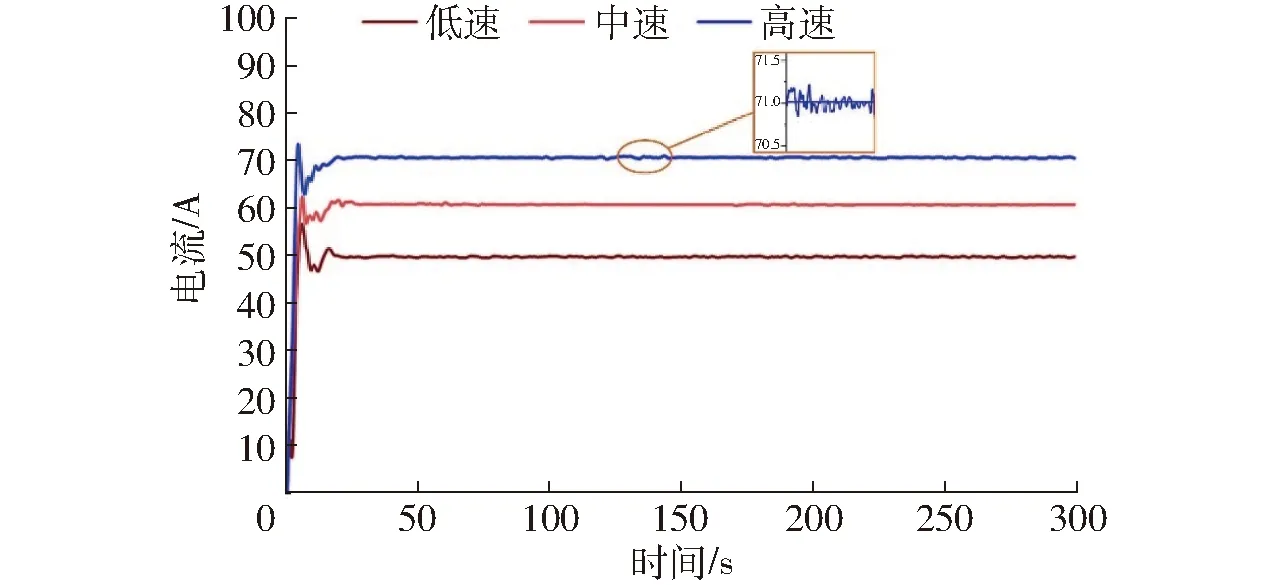

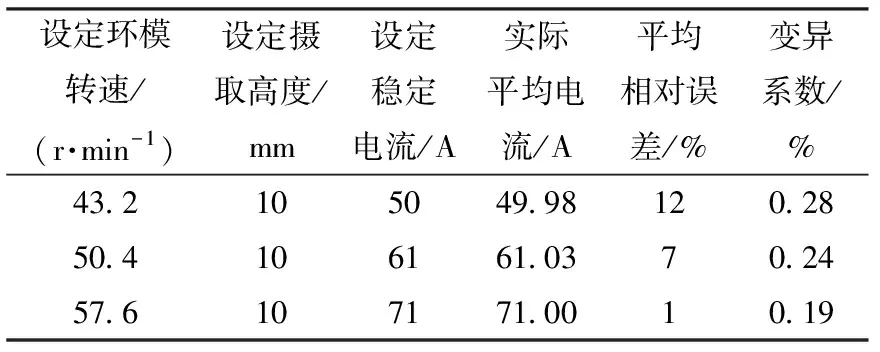

為全面驗證模糊PID算法在多機組螺旋輸送器喂料系統的適應性,選擇主軸電機速率分別為低、中、高速的3個工況進行算法驗證,其環模線轉速分別為43.2、50.4、57.6 r/min,設定物料層厚度分別為10、20、30 mm進行試驗。試驗材料選用含水率20%的竹粉,模輥間隙為0.12 mm,試驗時間為每組5 min,采集300個數據。圖8為生物質顆粒機主軸電機控制電流輸出變化曲線,低、中、高速工況下2 s以內電流趨于穩定。

由表7可知,在各工況下,主電機電流的平均相對誤差在1%~12%范圍內波動,變異系數在0.19%~0.28%范圍內波動,平均相對誤差和變異系數較小,喂料控制效率良好,運行過程中沒有出現堵轉現象,可以滿足生物質顆粒機生產實際需求。

圖8 電機控制電流曲線Fig.8 Motor control current curves

表7 喂料系統性能測試條件和數據結果Tab.7 Feeding system performance test conditions and data results

5 結論

(1)根據生物質顆粒生產需求,設計了一種生物質顆粒機組遠程監控系統,以PLC為控制核心,基于5G工業網關實現了遠程監控;基于模糊PID算法對制粒機喂料過程進行了優化,提高了喂料穩定性,堵轉現象得到改善。

(2)基于生物質顆粒機組遠程監控要求,選擇5G網絡作為系統的通信方式,利用PROFINET協議實現PLC與5G網關之間的數據通信。實現與云服務器之間的數據傳輸,系統可通過網頁、微信小程序進行遠程監控。設置故障和數值超限報警,并以短信形式將報警信息告知管理員。

(3)通過對系統通信性能和運行準確性、可靠性測試,結果表明,系統運行時,主電機電流可以控制在設定目標值附近,系統穩定性符合預先設計要求。