插盤食葵原位脫粒收獲原理機設(shè)計與試驗

韓長杰 宋東良 朱雪峰 朱興亮 袁盼盼 刁宏偉

(1.新疆農(nóng)業(yè)大學(xué)機電工程學(xué)院, 烏魯木齊 830052; 2.新疆智能農(nóng)業(yè)裝備重點實驗室, 烏魯木齊 830052)

0 引言

新疆是食葵主產(chǎn)區(qū)之一,新疆食葵的播種、植保、脫籽等作業(yè)均已實現(xiàn)機械化,但收獲作業(yè)的機械化程度仍處于較低水平[1-3]。現(xiàn)階段新疆食葵收獲方式為:先將食葵盤割下插在葵稈上(插盤)晾曬4~7 d,待食葵盤含水率降到宜收范圍后,人工進(jìn)行取盤脫粒。食葵盤經(jīng)晾曬后,葵盤出現(xiàn)拱起,籽粒干燥緊縮,籽間間隙增大,結(jié)構(gòu)趨于松散,人工取盤、拋盤過程中會造成一定籽粒損失,且取盤作業(yè)效率依賴于人工熟練度及參與作業(yè)人工數(shù)[4],作業(yè)效率低、成本高。因此,設(shè)計適用于新疆食葵采收作業(yè)需求的插盤食葵收獲機械對于提高食葵采收效率、促進(jìn)食葵產(chǎn)業(yè)發(fā)展具有重要意義。

國外食葵機械化程度比較高,如美國Capello公司開發(fā)了撥禾輪采用塑料柔性撥禾板的葵花收獲機,俄羅斯Rostselmash公司設(shè)計了利用鏈條撥齒進(jìn)行喂入的葵花收獲機,F(xiàn)antini公司生產(chǎn)了鏈條帶動柔性輸送帶進(jìn)行喂入的葵花收獲機,Ziegler公司借鑒玉米割臺原理開發(fā)了利用拉莖輥實現(xiàn)向日葵葵盤和葵稈分離的葵花收獲機[5]。國外及國內(nèi)部分地區(qū)的成熟食葵植株含水率較小,適宜機械化聯(lián)合采收[6-7],而新疆晝夜溫差大、夜間露水多、無霜期短,難以滿足食葵整株晾曬時間需求[8-9],采收期食葵植株含水率較大,此時直接脫粒破損率高,且收取后需及時干燥處理,成本較高,不適用機械化聯(lián)合收獲模式[10]。

針對新疆插盤食葵機械化收獲,新疆豐達(dá)機械制造有限公司[11]研制了5TK-1400型移動式食葵取籽機,由人工將田間插稈晾曬后的食葵盤喂入撿拾臺,撿拾臺底部推運螺旋將食葵盤送入脫粒裝置內(nèi)進(jìn)行脫粒。該機生產(chǎn)效率較高、工作性能較穩(wěn)定,但仍需要人工進(jìn)行食葵盤撿拾操作,費時費力,且食葵盤整體喂入的脫粒方式功率消耗大、清選復(fù)雜,收獲成本高。

在脫粒收獲領(lǐng)域,秦朝學(xué)等[12]設(shè)計的一種負(fù)壓抽吸式割前脫粒收獲機,采用風(fēng)機產(chǎn)生的負(fù)壓抽吸作用及脫粒滾筒的旋轉(zhuǎn)實現(xiàn)作物穗頭的喂入和脫粒,脫下的籽粒隨氣流吸入集谷倉內(nèi)完成收集,該收獲機無需先切割穗頭再進(jìn)行脫粒,簡化了收獲作業(yè)步驟。這種在作物站稈下直接對作物結(jié)穗部分脫粒收獲的方式,為插盤食葵的機械化收獲提供了參考。

為實現(xiàn)插盤食葵的機械化收獲,解決人工取盤收獲勞動強度大、成本高的問題,本文在割前脫粒收獲方式基礎(chǔ)上,針對新疆插盤食葵收獲現(xiàn)狀,設(shè)計一種插盤食葵原位脫粒收獲原理機,以期在不取盤條件下完成葵盤脫粒、籽粒收集工作,減少人工參與、降低收獲成本,為插盤食葵機械化收獲方式提供新的思路。

1 整體結(jié)構(gòu)與工作原理

1.1 整體結(jié)構(gòu)

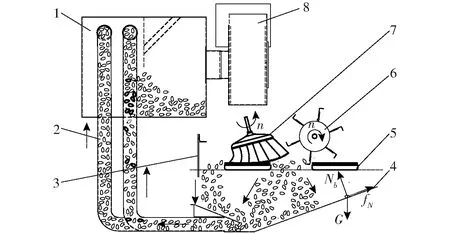

插盤食葵原位脫粒收獲原理機主要由原位脫粒裝置和籽粒回收裝置組成,如圖1所示。其中原位脫粒裝置主要包括分禾器、撥禾鏈組件、葵盤托板、擊打輥、脫粒刷;籽粒回收裝置主要由集料斗、傳動帶輪組、輸送風(fēng)管、密封收集箱、離心風(fēng)機組成。為提高脫凈率,原位脫粒裝置采用擊打-刷脫組合脫粒方式進(jìn)行作業(yè),設(shè)計供葵稈和葵盤通過的通道,分禾器位于通道最前方,分禾器后布置撥禾鏈和葵盤托板,在通道頂部安裝擊打輥和脫粒刷,通道底部左右兩側(cè)對稱布置集料斗,通道外側(cè)包有金屬罩殼,籽粒回收裝置與原位脫粒裝置并排布置,牽引架、地輪等部件安裝在機架上。

圖1 整機結(jié)構(gòu)圖Fig.1 Whole machine structure diagram1.脫粒刷 2.擊打輥 3.撥禾鏈 4.葵盤托板 5.分禾器 6.集料斗 7.機架 8.傳動帶輪組 9.離心風(fēng)機 10.地輪 11.密封收集箱 12.輸送風(fēng)管

整機主要參數(shù)如表1所示。基于原位脫粒特點,插盤食葵喂入機具后需要有良好的通過性,故定義左右葵盤托板間隙垂直距離為過稈間隙。

表1 主要參數(shù)Tab.1 Main parameters

1.2 工作原理

插盤食葵原位脫粒收獲原理機由拖拉機輸出軸為擊打輥、脫粒刷和離心風(fēng)機提供動力,地輪驅(qū)動撥禾鏈作業(yè),且保證葵稈喂入速度與機具作業(yè)速度一致。食葵稈經(jīng)分禾器進(jìn)入原位脫粒裝置,撥禾鏈及葵盤托板引導(dǎo)葵稈到達(dá)擊打輥處,擊打輥將葵盤籽粒敲擊松動,之后,脫粒刷旋轉(zhuǎn)進(jìn)行脫粒作業(yè),籽粒脫落后進(jìn)入集料斗,然后由輸送風(fēng)管吸入密封收集箱,完成食葵脫粒收集作業(yè)。脫粒后的葵盤、葵稈從機器后方排出留在田間,整機繼續(xù)作業(yè)。

2 關(guān)鍵部件設(shè)計

2.1 擊打-刷脫組合式原位脫粒裝置

原位脫粒裝置主要包括擋籽軟簾、葵盤托板、撥禾鏈、集料斗、擋籽毛刷、擊打輥、脫粒刷、脫粒刷調(diào)節(jié)機構(gòu),如圖2所示,該裝置用于完成食葵盤的喂入、擊打、刷脫、落籽。經(jīng)前期調(diào)研可知人工插盤距地面高度為700~900 mm、食葵稈直徑為25~56 mm,因此設(shè)置葵盤托板高度為650 mm、設(shè)置過稈間隙為70 mm,確保葵盤、食葵稈能夠正常喂入。其中,葵盤托板還可以防止葵盤從葵稈脫落并確保葵盤保持在一定高度。撥禾鏈的作用是引導(dǎo)食葵稈喂入,此外,在擊打輥、脫粒刷作業(yè)環(huán)節(jié)還起到支撐扶正葵盤作用。擊打輥將葵盤籽粒擊打松動,便于后續(xù)刷脫,提高葵盤脫凈率,同時擊打輥還有校正葵盤插盤不穩(wěn)、插盤不正作用。脫粒刷采用柔性材料作業(yè),對籽粒損傷小,有助于保證籽粒品質(zhì)。兩側(cè)集料斗在上方縫隙交錯排布擋籽毛刷,可以有效減少籽粒落地?fù)p失。飛濺的籽粒由機架外側(cè)罩殼阻擋并落入下方集料斗中,從而確保籽粒在脫粒后被有效收集。

圖2 葵盤原位脫粒原理圖Fig.2 Schematic of in-situ threshing of edible sunflower head1.擋籽軟簾 2.葵盤托板 3.撥禾鏈 4.集料斗 5.葵稈 6.擋籽毛刷 7.葵盤 8.擊打輥 9.脫粒刷 10.脫粒刷調(diào)節(jié)機構(gòu)

2.1.1擊打輥設(shè)計

擊打輥由圓輥體及多個有序安裝在圓輥體上的擊打元件組成。收獲期葵盤籽粒排布仍較為密實,純?nèi)嵝該舸蛟鳂I(yè)難以破壞其密實結(jié)構(gòu),脫粒效果較差,而純剛性擊打元件作業(yè)易使籽粒破損。故本文擊打元件采用柔性撥片-剛性撥齒組合方式,利用柔性橡膠片變形吸收部分能量,降低對籽粒的沖擊作用力,利用剛性撥齒破壞籽間密實結(jié)構(gòu),提高脫粒效果。另外,剛性撥齒端部采用圓弧倒角設(shè)計,可以有效避免撥齒尖銳沖擊籽粒,減少葵籽的破損。

葵盤擊打輥長度和直徑是影響生產(chǎn)效率和后續(xù)脫粒效果的重要因素。葵盤采用徑向喂入方式,擊打輥長度過長會導(dǎo)致功耗增加,過短會影響脫粒效果;而擊打輥直徑太小,單排擊打元件擊打行程短,不利于后續(xù)脫粒刷脫粒,擊打輥直徑太大,裝置體積和質(zhì)量增大、整機尺寸增大,功耗增加。參考脫粒滾筒設(shè)計要求[13-15],設(shè)計擊打輥直徑和長度為

(1)

式中Dj——葵盤擊打輥直徑,mm

d——葵盤平均直徑,mm

Lr——葵盤擊打輥長度,mm

dmax——葵盤最大直徑,mm

由前期調(diào)研可知,葵盤平均直徑約279.64 mm,葵盤最大直徑為345.8 mm,代入式(1)計算得葵盤擊打輥直徑應(yīng)大于133.51 mm,葵盤擊打輥長度應(yīng)大于380.38 mm,結(jié)合機架尺寸設(shè)計要求及安裝位置,輥體圓盤直徑取220 mm,輥體長度取390 mm。為避免葵盤擊打破碎嚴(yán)重及增加功耗,取擊打輥齒排數(shù)為6排;為提高葵盤擊打效果,相鄰齒排擊打元件采用交錯排列布置方式,單排擊打元件數(shù)為4組。

作業(yè)時,剛性撥齒首先與葵盤接觸,擊打輥繼續(xù)旋轉(zhuǎn),柔性撥片彎曲變形,擊打元件受力方向與豎直方向夾角由θF1變?yōu)棣菷2,如圖3所示,葵盤所受水平方向分力減小,豎直方向分力增大,撥齒更易嵌入籽間,破壞籽間密實結(jié)構(gòu),有助于籽粒脫落。當(dāng)撥齒接觸到葵盤與籽粒交界處后,柔性撥片彎曲程度減小,葵盤水平方向所受分力增大,豎直方向所受分力減小,葵盤、籽粒更易斷開連接,同樣有利于籽粒脫落。

圖3 柔性擊打元件作業(yè)示意圖Fig.3 Schematic of flexible strike element operation1.擊打輥體 2.柔性撥片 3.剛性撥齒 4.葵盤

2.1.2脫粒刷設(shè)計

脫粒刷脫粒由脫粒刷刷絲與籽粒的碰撞實現(xiàn),兩者的碰撞是復(fù)雜非線性接觸問題。假設(shè)食葵籽粒具有規(guī)則對稱的幾何形狀,葵盤為水平平面。建立如圖4所示的脫粒刷刷絲與籽粒受力示意圖,分析籽粒被剝離時的受力情況。

圖4 刷絲脫粒機理Fig.4 Brush wire threshing mechanism

圖4中水平方向為x方向,豎直方向為y方向。刷絲與葵盤籽粒接觸,籽粒受力繞點P翻轉(zhuǎn)一定角度,隨后在刷絲摩擦力作用下籽粒脫出。

籽粒在點P受力為

(2)

式中Fx——籽粒水平方向受力,N

Fy——籽粒豎直方向受力,N

MP——籽粒繞點P力矩,N·m

FN——刷絲對籽粒壓力,N

fT——刷絲對籽粒摩擦力,N

θ——接觸點切線方向與豎直方向夾角,(°)

fr1——籽粒與籽粒間水平作用力,N

fr2——籽粒與籽粒間豎直作用力,N

Nh——籽粒所受葵盤支持力,N

G——籽粒所受重力,N

a——單個籽粒寬度,mm

b——籽粒長度,mm

籽粒所受主動力在豎直方向上的分力均豎直向下,因此豎直方向分力不能使籽粒脫出,為了使刷絲具有脫粒能力,則葵盤籽粒需發(fā)生水平移動或轉(zhuǎn)動,即Fx>0或MP>0。

通過上述可得出,使籽粒脫出的因素主要為籽粒所受水平方向分力以及籽粒所受轉(zhuǎn)動力矩。由于fT大小取決于FN,因此,籽粒所受水平方向分力以及籽粒所受轉(zhuǎn)動力矩由FN決定,其值與刷絲的彈性、韌性、長度有關(guān)。刷絲的彈性、韌性由材料決定,結(jié)合成本考慮,選擇刷絲材料為耐磨尼龍絲。刷絲長度也是影響刷脫效果的重要因素,為保證刷脫效果,前期進(jìn)行了不同長度的刷脫測試,根據(jù)測試結(jié)果,選定刷絲長度為80 mm。

脫粒刷旋轉(zhuǎn)動力由頂部錐齒輪輸入,隨著機具行進(jìn)脫粒刷作業(yè),脫粒刷作業(yè)區(qū)域如圖5所示。結(jié)合葵盤最大直徑及作業(yè)幅寬,刷盤直徑取350 mm。脫粒刷在工作時,刷絲邊緣會產(chǎn)生較大切向力,為保證葵盤能夠順利喂入,脫粒刷應(yīng)具有一定傾斜角度,設(shè)計脫粒刷傾斜角為10°。為提高有效作業(yè)面積,設(shè)計脫粒刷與葵盤托板充分接觸形成觸板弧區(qū),觸板弧區(qū)為脫粒刷主要作業(yè)區(qū)域,兩側(cè)邊由于高度較低,同樣具有一定的脫粒效果,屬于有效脫粒區(qū)域。為保證葵盤喂入側(cè)刷絲最高點與葵盤托板間隙大于葵盤平均厚度,設(shè)計觸板弧區(qū)角度為125°,葵盤喂入側(cè)刷絲最高點與葵盤托板間隙為60 mm。為使脫下的籽粒能夠順暢離開脫粒區(qū)域,設(shè)計脫粒刷刷絲層厚度為50 mm。

圖5 脫粒刷作業(yè)平面示意圖Fig.5 Schematic of threshing brush operation

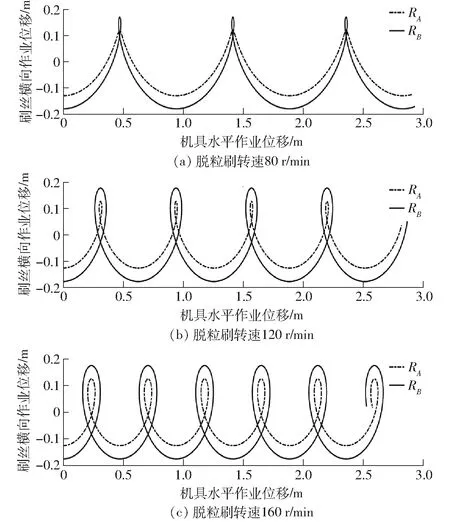

脫粒刷作業(yè)時刷絲運動軌跡為旋轉(zhuǎn)運動與直線運動的合成,如圖6所示,可知刷絲軌跡為余擺線[16],圖中陰影部分為刷絲作業(yè)時與葵盤表面的接觸區(qū)域。因此,脫粒刷轉(zhuǎn)速與機具作業(yè)速度對脫粒作業(yè)影響較大。

圖6 刷絲作業(yè)軌跡圖Fig.6 Tract diagram of brush wire operation

對脫粒刷刷絲層外緣點B、內(nèi)緣點A進(jìn)行分析,確定不同轉(zhuǎn)速及機具作業(yè)速度下刷絲的作業(yè)曲線,經(jīng)過時間t后,兩點形成的軌跡方程為[17-19]

(3)

(4)

式中xA、yA——刷束內(nèi)緣點A在x、y軸上位移,mm

xB、yB——刷束外緣點B在x、y軸上位移,mm

n——脫粒刷轉(zhuǎn)速,r/min

v0——機具作業(yè)速度,m/s

RA——脫粒刷刷束內(nèi)緣半徑,mm

RB——脫粒刷刷束外緣半徑,mm

根據(jù)式(3)、(4),運用Matlab繪制不同作業(yè)參數(shù)下運動軌跡圖,由脫粒刷直徑350 mm,刷絲層厚度 50 mm,得到RB為175 mm,RA為125 mm。

當(dāng)機具作業(yè)速度一定,可得到刷絲與葵盤接觸點運動軌跡如圖7所示。

圖7 刷絲與葵盤接觸點運動軌跡Fig.7 Motion tracks of contact point between brush wire and edible sunflower head

由圖7可以看出,由于脫粒刷轉(zhuǎn)速不同,余擺線形成的接觸面積不等,當(dāng)機具作業(yè)速度不變時,脫粒刷轉(zhuǎn)速越快,脫粒刷與葵盤總體接觸面積越大,脫粒刷的有效工作區(qū)域越大,脫粒效果越好;而當(dāng)脫粒刷轉(zhuǎn)速較小時,脫粒刷與葵盤總體接觸面積小,脫粒效果差。因此在保證機具正常作業(yè)的前提下,應(yīng)適當(dāng)提高脫粒刷轉(zhuǎn)速,以提高脫凈率。

分析籽粒脫出后的運動情況。選擇脫粒刷下半部分觸板弧區(qū)內(nèi)一點Q進(jìn)行速度分析,如圖8所示,當(dāng)籽粒被脫出后,脫粒刷點Q絕對速度v決定了該點接觸籽粒速度,而點Q絕對速度方向與機具作業(yè)速度方向的夾角α決定了籽粒能否高效運動至集料斗收集區(qū)域。

由圖8可知,點Q絕對速度由點Q的脫粒刷旋轉(zhuǎn)的切線速度vr與機具作業(yè)速度v0共同決定。

圖8 脫粒刷下端工作點速度矢量圖Fig.8 Velocity vector diagrams of lower working point of threshing brush

由圖8a可得點Q運動關(guān)系為

(5)

式中R——脫粒刷工作半徑,mm

β——接觸點的切線速度方向與機具作業(yè)方向的夾角,(°)

整理得點Q其v與α關(guān)系為

(6)

(7)

設(shè)i為大于1的任意常數(shù),當(dāng)脫粒刷轉(zhuǎn)速不變,機具作業(yè)速度為iv0時,v1>v,α1<α。分析可知,機具作業(yè)速度增加時,籽粒獲得的初速度增加,而其拋出方向與機具作業(yè)速度方向夾角減小,由于籽粒主要通過葵盤托板外側(cè)與機架罩殼之間間隙(落籽區(qū)域)落入集料斗,而夾角的減小使籽粒到達(dá)落籽區(qū)的位移變大,增大了籽粒留在葵盤托板上的概率,不利于實現(xiàn)籽粒的高效收集。

同理,當(dāng)機具作業(yè)速度不變,脫粒刷轉(zhuǎn)速為in時,v2>v,α2>α。分析可知,脫粒刷轉(zhuǎn)速越大,籽粒飛出的初速度越大,且籽粒飛出方向與作業(yè)速度方向夾角越大,有利于籽粒快速到達(dá)落籽區(qū)域。

同樣在脫粒刷觸板弧區(qū)上半部分選取點S進(jìn)行速度分析,如圖9所示。

圖9 脫粒刷上端工作點速度矢量圖Fig.9 Velocity vector diagrams of upper working point of threshing brush

當(dāng)脫粒刷轉(zhuǎn)速不變,機具作業(yè)速度v0增加時,籽粒獲得的初速度增大,機具作業(yè)速度v0越快,籽粒偏移方向越不利于葵籽向落籽區(qū)域移動。

當(dāng)機具作業(yè)速度不變,脫粒刷轉(zhuǎn)速n逐漸增加時,籽粒獲得的初速度先減小后增大,籽粒飛出方向小于點S切線速度方向與收獲機行進(jìn)方向的夾角β,且β越大,籽粒絕對速度越快,這一結(jié)果有利于籽粒運動到落籽區(qū)域。

由上述分析可以看出,在刷絲不同作業(yè)區(qū)域,脫粒刷轉(zhuǎn)速及機具作業(yè)速度對籽粒收集影響不一。當(dāng)脫粒刷轉(zhuǎn)速一定時,機具作業(yè)速度越快,越不利于籽粒收集;當(dāng)機具作業(yè)速度一定時,脫粒刷轉(zhuǎn)速越快,籽粒越容易進(jìn)入落籽區(qū)域,因此從籽粒收集角度考慮,適當(dāng)提高脫粒刷轉(zhuǎn)速,可以獲得更好的收集效果。

2.2 籽粒回收裝置

籽粒回收裝置主要由集料斗和氣力輸送系統(tǒng)組成,其中集料斗設(shè)置在擊打輥和脫粒刷正下方,受裝置空間尺寸影響,其容積較小,所處位置較低,傳統(tǒng)的物料輸送機構(gòu)布置較為困難,本文結(jié)合食葵籽粒小,重量輕的特點,采用氣吸形式將葵籽輸送至容積更大的收集箱儲存。氣力輸送系統(tǒng)主要由風(fēng)機、密封收集箱、輸送風(fēng)管組成,通過風(fēng)機旋轉(zhuǎn)產(chǎn)生的負(fù)壓氣流將集料斗集中的葵籽通過輸送風(fēng)管吸送至密封收集箱中完成收集作業(yè)。為使葵籽在輸送風(fēng)管內(nèi)不產(chǎn)生堵塞,風(fēng)管管徑至少應(yīng)3倍于葵籽長徑[20],由前期物料試驗可知,葵籽長徑最大值為28.7 mm,而輸送風(fēng)管進(jìn)料口又與集料斗尾端連通,綜合考慮確定輸送風(fēng)管內(nèi)徑為90 mm。結(jié)合前期試驗測試及考慮密封收集箱與集料斗空間結(jié)構(gòu)尺寸,在兩集料斗后方分別布置物料輸送線,靠近密封收集箱一側(cè)輸送風(fēng)管長度為1.4 m,遠(yuǎn)離一側(cè)為1.8 m。籽粒回收裝置作業(yè)時葵籽流向如圖10所示。

圖10 籽粒流向示意圖Fig.10 Schematic of edible sunflower seeds flow direction1.密封收集箱 2.輸送風(fēng)管 3.擋籽軟簾 4.集料斗 5.葵盤 6.擊打輥 7.脫粒刷脫粒裝置 8.離心風(fēng)機

集料斗中籽粒主要來自3個區(qū)域,即擊打輥、脫粒刷脫粒作業(yè)區(qū)域,以及籽粒沿脫粒刷切向脫出后與擋籽軟簾碰撞區(qū)域。

為使籽粒完全被集料斗收集,并考慮擊打棍橫向尺寸及葵盤托板寬度,設(shè)計集料斗入口長度為1 000 mm,寬度為120 mm。為保證集料斗中籽粒能夠滑落至底部順利被輸送風(fēng)管吸入,集料斗前后集籽斜面應(yīng)滿足

(8)

式中Nb——集料斗斜面對籽粒支持力,N

fN——葵籽所受摩擦力,N

γ——集料斗斜面與水平面夾角,(°)

μ——葵籽與集料斗表面靜摩擦因數(shù)

集料斗材料為Q235鋼,由前期試驗測得μ為0.57,求得集料斗斜面與水平面夾角γ約為30°,因此當(dāng)集料斗的集籽斜面與水平面夾角大于30°時,籽粒可以順利滑落至集料斗底部。由于集料斗垂直方向空間有限,綜合考慮設(shè)計余量,本文取集籽斜面角度為35°。

2.2.1風(fēng)機選型

氣力輸送中物料懸浮速度是計算系統(tǒng)參數(shù)的基礎(chǔ)依據(jù),葵籽懸浮速度為[21]

(9)

其中

(10)

式中Ks——形狀系數(shù),類菱形體Ks1取1.76,類方形板片Ks2取3.23[22]

vx——葵籽懸浮速度,m/s

ds——葵籽當(dāng)量直徑,m

M——葵籽平均質(zhì)量,取2.3×10-4kg

ρs——葵籽密度,取625.71 kg/m3[23]

ρ——空氣密度,取1.29 kg/m3

vf——葵籽自由沉降速度,m/s

D1——輸送風(fēng)管內(nèi)徑,取0.09 m

求得葵籽懸浮速度vx為7.38 m/s。

氣力輸送過程的主要損失來源為輸送管道的沿程損失及進(jìn)料口間斷供料產(chǎn)生的局部損失[24],為保證集料斗中籽粒能夠由吸風(fēng)口吸入籽粒收集箱,風(fēng)機全壓應(yīng)滿足動壓與各處壓力損失之和[25],根據(jù)流體力學(xué)理論,應(yīng)滿足[26-28]

(11)

式中pf——離心風(fēng)機全壓,Pa

py——管道沿程損失壓力,Pa

pj——進(jìn)料口產(chǎn)生的局部損失,Pa

pd——風(fēng)機出風(fēng)口處動壓,Pa

Qf——風(fēng)機提供風(fēng)量,m3/h

Nl——輸送風(fēng)管條數(shù),取2

λg——沿程摩阻系數(shù)

Le——風(fēng)管當(dāng)量長度,取4 m

k——經(jīng)驗系數(shù),取5

C——損失系數(shù),吸口式取20

將葵籽懸浮速度代入式(11)可得所需風(fēng)機全壓為1 131.01 Pa。

為提高輸送效率,同時考慮經(jīng)濟(jì)性,查詢風(fēng)機性能曲線和離心風(fēng)機性能表,選擇機號3.6A、功率3 kW的4-72型離心風(fēng)機,額定轉(zhuǎn)速為2 900 r/min,流量為2 664~5 268 m3/h,全壓為989~1 578 Pa。通過前期試驗,本研究選定風(fēng)機工作轉(zhuǎn)速為2 500~2 900 r/min,測得全壓為1 285~1 578 Pa,工作余量充足,滿足設(shè)計要求。

2.2.2籽粒回收裝置仿真分析

為測試籽粒回收裝置的功能性,采用EDEM-Fluent耦合方式對葵籽在輸送過程中的運動狀態(tài)進(jìn)行仿真分析,預(yù)測風(fēng)機在試驗選定參數(shù)范圍下的籽粒輸送能力。

在SolidWorks軟件中建立籽粒三維模型(圖11a),再將食葵籽粒三維模型導(dǎo)入EDEM軟件中(圖11b),根據(jù)其模型特征進(jìn)行手動顆粒填充,最終得到由33個不等徑顆粒組成的食葵籽粒離散元模型(圖11c)。參照文獻(xiàn)[29]并通過試驗驗證,設(shè)置食葵籽粒離散元模型基本參數(shù)如表2所示。

圖11 食葵籽粒模型Fig.11 Edible sunflower seeds particle modelings

表2 離散元模型基本參數(shù)Tab.2 Basic parameters of discrete element model

在SolidWorks軟件中建立籽粒回收裝置三維模型,導(dǎo)入ANSYS 19.2軟件中進(jìn)行流體域填充及網(wǎng)格模型構(gòu)建,將劃分的網(wǎng)格模型導(dǎo)入EDEM2018軟件中,設(shè)置仿真參數(shù),再將劃分的網(wǎng)格模型導(dǎo)入Fluent軟件中進(jìn)行仿真模擬參數(shù)設(shè)置,湍流模型選k-ε模型,求解算法采用Phase Coupled Simple。仿真時間步長設(shè)置為0.001 s、步數(shù)設(shè)置為1 000,最大迭代次數(shù)為20次。流體類型為空氣,湍流強度設(shè)為5%,湍流粘度比設(shè)為10。然后導(dǎo)入耦合接口文件,連通Fluent-EDEM耦合接口,初始化后啟動軟件進(jìn)行耦合模擬,接觸模型參數(shù)如表3所示。

表3 接觸模型參數(shù)Tab.3 Contact model parameters

籽粒回收裝置可以分兩部分分析,一部分為集料斗,另一部分為氣力輸送系統(tǒng)。首先對集料斗集籽能力進(jìn)行仿真分析。仿真分析時顆粒流量設(shè)為0.8 kg/s,顆粒仿真步長為4×10-6s,仿真時間大于1.5 s。入口速度設(shè)為0.1 m/s,出口壓力設(shè)為100~500 Pa。當(dāng)出口壓力設(shè)為300 Pa時,集料斗仿真結(jié)果如圖12所示。

圖12 集料斗籽粒運動仿真圖Fig.12 Simulation diagram of seeds motion in collecting hopper

由圖12可知,當(dāng)出口壓力為300 Pa時,籽粒可以順利從集料斗進(jìn)入氣力輸送系統(tǒng)。設(shè)置不同出口壓力進(jìn)行仿真,可以得到當(dāng)出口壓力大于等于250 Pa,此壓力遠(yuǎn)小于風(fēng)機工作轉(zhuǎn)速為2 500~2 900 r/min的集料斗出口壓力,集籽斜面上食葵籽粒可以順利落入集料斗底部,絕大多數(shù)籽粒可以正常進(jìn)入氣力輸送系統(tǒng),個別籽粒會在氣力輸送入口處發(fā)生碰撞,但之后也會進(jìn)入輸送風(fēng)管,不影響整機運行,集料斗設(shè)計合理。

對氣力輸送系統(tǒng)進(jìn)行仿真分析,可明晰不同參數(shù)下食葵籽粒在氣力輸送空間內(nèi)運動情況。顆粒流量、顆粒仿真步長同上設(shè)置,仿真時間大于5 s,離心風(fēng)機轉(zhuǎn)速設(shè)為2 500~2 900 r/min。當(dāng)離心風(fēng)機轉(zhuǎn)速設(shè)為2 700 r/min時,氣力輸送系統(tǒng)仿真結(jié)果圖如圖13所示。

圖13 氣力輸送系統(tǒng)籽粒運動仿真圖 Fig13 Simulation diagram of seeds motion of pneumatic conveying system

由圖13可知,當(dāng)離心風(fēng)機轉(zhuǎn)速為2 700 r/min時,籽粒可以順利進(jìn)入密封收集箱。設(shè)置不同離心風(fēng)機轉(zhuǎn)速進(jìn)行仿真,可以得到當(dāng)風(fēng)機轉(zhuǎn)速不小于2 600 r/min時,籽粒在輸送風(fēng)管中不存在回落情況,可順利進(jìn)入密封收集箱中,在密封收集箱內(nèi)籽粒能夠順利沉降,滿足籽粒輸送轉(zhuǎn)移的功能。

3 試驗

3.1 試驗設(shè)備及材料

試驗過程中主要使用的設(shè)備有插盤食葵原位脫粒收獲原理機、土壤-機器-植物系統(tǒng)技術(shù)平臺(TCC-3.0型)、接觸式轉(zhuǎn)速儀(DT-2235B型,量程:2.5~9 999 r/min)、精密電子天平(OHAUSCP3102型,量程:0~3 100 g,精度0.01 g)、鋼卷尺(量程3 m)、皮尺(量程50 m)、保鮮袋、標(biāo)簽紙等。

試驗材料為采自新疆維吾爾自治區(qū)烏魯木齊縣公盛村四隊的食葵品種SH363,食葵種植時間為2021年5月11日,插盤時間為2021年9月23日,采樣時間為2021年9月27日,即晾曬時間為4 d,采樣葵籽平均含水率為19.87%,試驗所用葵盤直徑180~330 mm,單個葵盤質(zhì)量400~1 100 g,共采集300個葵盤。試驗地點位于新疆農(nóng)業(yè)大學(xué)新疆智能農(nóng)業(yè)裝備重點實驗室,試驗時將原理機掛接在土壤-機器-植物系統(tǒng)技術(shù)平臺的懸掛點,對各功能進(jìn)行調(diào)試。原理機收獲試驗如圖14所示。通過土壤-機器-植物系統(tǒng)技術(shù)平臺監(jiān)測并控制機具作業(yè)速度和脫粒刷轉(zhuǎn)速,調(diào)節(jié)裝置中三相異步電機轉(zhuǎn)速控制擊打輥轉(zhuǎn)速。脫粒刷、擊打輥的實際轉(zhuǎn)速由接觸式轉(zhuǎn)速儀測量得到,試驗轉(zhuǎn)速取脫粒刷、擊打輥轉(zhuǎn)速穩(wěn)定后3次測量平均值。

圖14 原理機收獲試驗Fig.14 Harvest test of principle machine

3.2 試驗方案與指標(biāo)

本次試驗參照文獻(xiàn)[30],試驗區(qū)域由穩(wěn)定區(qū)、測定區(qū)、停車區(qū)組成,穩(wěn)定區(qū)3 m、測定區(qū)5 m、停車區(qū)2 m。每次試驗前稱取脫粒前葵盤質(zhì)量,試驗結(jié)束后人工摘除葵盤未脫下的籽粒,分別稱取未脫下的籽粒及去除籽粒后的葵盤質(zhì)量,另外稱取密封收集箱籽粒總質(zhì)量,并挑出破損籽粒稱取質(zhì)量(破損籽粒包含劃傷較為嚴(yán)重籽粒),每組試驗進(jìn)行3次,試驗結(jié)果取平均值。

試驗指標(biāo)計算方法為

(12)

(13)

(14)

式中Zw——未脫凈率,%

Sw——籽粒破損率,%

Lw——損失率,%

ma——未脫下籽粒質(zhì)量,g

mb——去除籽粒后葵盤質(zhì)量,g

m——脫粒前葵盤質(zhì)量,g

mc——破損籽粒質(zhì)量,g

md——密封收集箱中籽粒質(zhì)量,g

首先進(jìn)行了原理機預(yù)試驗測試,發(fā)現(xiàn)插盤食葵原位脫粒收獲原理機的籽粒損失率主要受機具自身結(jié)構(gòu)設(shè)計影響,機具運動參數(shù)對其影響較小,因本研究喂入裝置加裝交錯排布的毛刷,且脫粒裝置外側(cè)罩殼設(shè)計較為合理,故所設(shè)計機具籽粒損失率低,預(yù)試驗測得損失率為2.3%~3.4%,符合國家標(biāo)準(zhǔn)[31],故后續(xù)試驗的試驗指標(biāo)不考慮損失率。

3.3 單因素試驗

圖15 試驗因素對未脫凈率和籽粒破損率的影響Fig.15 Influence of experiment factors on un-threshing and damage rate

脫粒收獲過程中,機具作業(yè)速度主要影響擊打輥和脫粒刷的有效作業(yè)時間,通過機具作業(yè)速度的單因素試驗得到機具作業(yè)速度對食葵盤未脫凈率和籽粒破損率的影響趨勢,試驗時取脫粒刷轉(zhuǎn)速為130 r/min,擊打輥轉(zhuǎn)速為60 r/min,試驗結(jié)果如圖15a所示。當(dāng)機具作業(yè)速度較慢時,葵盤通過擊打輥和脫粒刷的時間較長,籽粒破損主要來源于擊打輥的擊打作用,此時有效脫粒時間較長,未脫凈率較低;機具作業(yè)速度增加時,有效脫粒時間減少,未脫凈率上升,籽粒破損率逐步下降,而機具作業(yè)速度超過0.4 m/s后,有效脫粒時間大大縮短,未脫凈率迅速上升,同時由于擊打輥擊打葵盤次數(shù)變化幅度減小,籽粒破損率下降趨勢減小,因此確定機具作業(yè)速度范圍為0.2~0.4 m/s,在此作業(yè)范圍內(nèi),脫粒性能較好。

脫粒刷轉(zhuǎn)速對未脫凈率影響較大,對籽粒劃傷也有一定影響,以脫粒刷轉(zhuǎn)速為因素進(jìn)行單因素試驗,得到脫粒刷轉(zhuǎn)速對食葵盤未脫凈率及籽粒破損率的影響趨勢,試驗時取機具作業(yè)速度為0.3 m/s,擊打輥轉(zhuǎn)速為60 r/min,試驗結(jié)果如圖15b所示。隨著脫粒刷轉(zhuǎn)速增加,未脫凈率先下降后上升,而籽粒破損率平緩上升。脫粒刷速度較小時,刷絲對葵盤作用力較小,單位時間內(nèi)刷絲刷過的距離短,脫粒效果較差。脫粒刷轉(zhuǎn)速增大時,脫粒效果提升,而轉(zhuǎn)速過大時,刷絲邊緣切向力會阻礙葵盤進(jìn)入,葵盤通過性變差,導(dǎo)致脫粒時間減少,未脫凈率上升。綜合考慮,選取脫粒刷作業(yè)轉(zhuǎn)速為100~160 r/min。

擊打輥轉(zhuǎn)速也是影響脫粒性能的關(guān)鍵因素,通過對不同擊打輥轉(zhuǎn)速進(jìn)行單因素試驗,可得擊打輥轉(zhuǎn)速對未脫凈率及籽粒破損率的影響趨勢,試驗時機具作業(yè)速度取0.3 m/s,脫粒刷轉(zhuǎn)速取130 r/min,試驗結(jié)果如圖15c所示。隨著擊打輥轉(zhuǎn)速的提高,籽粒破損率呈上升趨勢,未脫凈率呈下降趨勢。當(dāng)擊打輥轉(zhuǎn)速增加時,擊打元件單位時間內(nèi)擊打葵盤次數(shù)提高,葵盤籽粒面出現(xiàn)的籽粒缺口面積增大,葵盤未脫凈率降低,但當(dāng)轉(zhuǎn)速較大時,擊打元件對葵盤籽粒面沖擊變大,籽粒破損率上升較為明顯,轉(zhuǎn)速大于80 r/min后,葵盤與擊打輥差速大,易導(dǎo)致葵盤掉落,影響脫粒效果。因此,取擊打輥轉(zhuǎn)速為40~80 r/min。

3.4 正交試驗

3.4.1正交試驗設(shè)計

采用正交試驗方法,進(jìn)行食葵原位脫粒收獲試驗,研究機具作業(yè)速度、脫粒刷轉(zhuǎn)速及擊打輥轉(zhuǎn)速對機具作業(yè)性能的影響。試驗采用三因素三水平正交試驗方案,依據(jù)前文單因素試驗結(jié)果,選取試驗因素和水平如表4所示。

表4 試驗因素水平Tab.4 Test factors and levels

3.4.2試驗結(jié)果分析

正交試驗參照L9(34)正交試驗表設(shè)計,對脫粒收獲原理機進(jìn)行9組正交試驗,每組試驗重復(fù)3次,取3次平均值作為最終試驗結(jié)果,試驗結(jié)果如表5所示。

表5 試驗方案與結(jié)果Tab.5 Test plan and results

由表5可以看出,在設(shè)定條件下,葵盤未脫凈率為6.89%~23.61%,籽粒破損率為0.29%~2.19%。為了進(jìn)一步確定各因素對評價指標(biāo)影響的顯著性,利用SPSS 22.0軟件在顯著性水平0.05條件下,對各因素進(jìn)行方差分析,確定顯著性影響,如表6所示。

由表6可知,在95%置信度下,機具作業(yè)速度對未脫凈率影響極顯著,脫粒刷轉(zhuǎn)速、擊打輥轉(zhuǎn)速對未脫凈率影響顯著;擊打輥轉(zhuǎn)速對籽粒破損率影響極顯著,機具作業(yè)速度、脫粒刷轉(zhuǎn)速對籽粒破損率影響顯著。各因素對未脫凈率影響由大到小為A、C、B,脫粒較優(yōu)組合為A1B2C3;對籽粒破損率影響由大到小為C、A、B,脫粒較優(yōu)組合為A3B1C1。

表6 方差分析Tab.6 Variance analysis

3.4.3綜合評價

根據(jù)正交試驗指標(biāo)分析結(jié)果可知,未脫凈率和籽粒破損率兩個指標(biāo)下得出了兩種不同較優(yōu)組合,因此采用加權(quán)綜合評價法對試驗結(jié)果進(jìn)行綜合評價[32],可求得未脫凈隸屬度為W1=X/(Xmax-Xmin),破損隸屬度為W2=Y/(Ymax-Ymin)。

根據(jù)食葵收獲要求,需保證脫凈率的同時盡量降低籽粒破損率,參考前人研究[33],取未脫凈率與籽粒破損率權(quán)重比P1∶P2為3∶2,則綜合評分S=0.6W1+0.4W2,S越小表明原理機綜合性能越好,計算結(jié)果如表7所示。

表7 綜合評價結(jié)果Tab.7 Comprehensive evaluation result

由表7可看出,影響兩指標(biāo)的因素主次為A、B、C,根據(jù)K確定較優(yōu)組合為A2B2C3,即作業(yè)速度0.3 m/s、脫粒刷轉(zhuǎn)速130 r/min、擊打輥轉(zhuǎn)速80 r/min。

3.5 試驗驗證

根據(jù)原位脫粒收獲原理機最優(yōu)參數(shù)組合,在新疆農(nóng)業(yè)大學(xué)新疆智能農(nóng)業(yè)裝備重點實驗室進(jìn)行了原位脫粒收獲原理機驗證試驗,以作業(yè)速度0.3 m/s、脫粒刷轉(zhuǎn)速130 r/min、擊打輥轉(zhuǎn)速80 r/min為試驗參數(shù),進(jìn)行3次重復(fù)試驗,取3次結(jié)果平均值為驗證值,試驗結(jié)果如表8所示。

表8 試驗驗證結(jié)果Tab.8 Test verification result %

由表8可知,當(dāng)機具作業(yè)速度為0.3 m/s、脫粒刷轉(zhuǎn)速為130 r/min、擊打輥轉(zhuǎn)速為80 r/min時,未脫凈率平均值為7.11%,籽粒破損率平均值為1.13%。

原理機未脫凈率較高,通過分析脫粒作業(yè)過程及葵盤上未脫籽粒分布區(qū)域,可知:葵盤經(jīng)晾曬后存在一定程度的變形,中心區(qū)域向上拱起,邊緣部分向下彎曲,體現(xiàn)到脫粒作業(yè)過程中,表現(xiàn)為葵盤邊緣部分與刷絲接觸不充分,沖擊力度略有不足,導(dǎo)致此區(qū)域籽粒脫凈率不夠理想;另外,為避免葵盤翻落,人工插盤時大多會讓葵稈完全穿過葵盤,使葵稈頂端高過籽粒面一定距離,這導(dǎo)致葵盤在喂入后,高出盤面的葵稈會阻擋刷絲接觸其后方小塊區(qū)域的盤面,導(dǎo)致此區(qū)域籽粒脫凈率較低。

針對以上問題,提出后續(xù)優(yōu)化方案如下:在脫粒刷作業(yè)區(qū)域可在葵盤周向設(shè)置撥動機構(gòu),使葵盤在脫粒作業(yè)時產(chǎn)生旋轉(zhuǎn),保證刷絲與籽粒面的充分接觸;設(shè)置多級脫粒結(jié)構(gòu),如將脫粒刷、滾刷、對輥刷等不同形式的脫粒裝置相結(jié)合,對葵盤進(jìn)行不同方向、不同形式的脫粒,提高脫凈率。

4 結(jié)論

(1)針對新疆食葵分段收獲模式,設(shè)計了一種由原位脫粒裝置及籽粒回收裝置組成的插盤食葵原位脫粒收獲原理機,該原理機可以實現(xiàn)插盤食葵在不取盤條件下葵盤脫粒及籽粒收集作業(yè),可為插盤食葵機械化收獲方式提供新的思路

(2)進(jìn)行了機具作業(yè)速度、脫粒刷轉(zhuǎn)速,擊打輥轉(zhuǎn)速對脫粒性能影響的單因素試驗,得到脫粒性能較好時各因素的合理取值范圍:機具作業(yè)速度為0.2~0.4 m/s、脫粒刷轉(zhuǎn)速為100~160 r/min、擊打輥轉(zhuǎn)速為40~80 r/min。機具作業(yè)速度和擊打輥轉(zhuǎn)速對食葵盤未脫凈率和籽粒破損率影響趨勢相反。

(3)通過三因素三水平正交試驗確定影響食葵盤未脫凈率和籽粒破損率的主次因素由大到小分別為機具作業(yè)速度、脫粒刷轉(zhuǎn)速、擊打輥轉(zhuǎn)速;確定了原理機最優(yōu)工作參數(shù),當(dāng)機具作業(yè)速度為0.3 m/s、脫粒刷轉(zhuǎn)速為130 r/min、擊打輥轉(zhuǎn)速為80 r/min時,脫粒性能最優(yōu),在此條件下進(jìn)行驗證試驗,得到食葵盤未脫凈率為7.11%,籽粒破損率為1.13%。