軸承游隙定制系統研究

□金杜挺 郁元正 郭偉強

一、引言

隨著工業4.0進程的不斷推進,智能制造進程不斷加快,各行各業對設備要求不斷提高[1],包括設備使用壽命、設備效率等,軸承作為機械設備關鍵零部件[2],在機械傳動中起著重要作用[3]。游隙是影響軸承壽命、質量等各項參數的關鍵因素之一[4]。游隙分為安裝/初始游隙和工作游隙,安裝游隙為軸承完成各項裝配工序后檢測所得游隙值,工作游隙為軸承安裝于所用設備,受到工況各參數影響后,實際游隙值[5]。游隙大小若與軸承實際使用工況未匹配,則將造成軸承壽命減少,傳動效率降低等問題,甚至造成所在設備運轉問題。現有客戶在選購軸承時,大多依靠設計計算時提供的軸承尺寸,結合企業提供的軸承型錄,選擇合適新設備軸承[6],對軸承壽命進行預先計算時,也未考慮到游隙。當軸承發生損壞時,通過人工對其進行更換以保證設備正常運轉[7],這樣的過程既降低了企業生產效率,也不符合智能制造發展的大趨勢。

基于此,研究一種軸承游隙定制系統,客戶選購軸承過程中,提供軸承設計參數以選定軸承型號同時,在游隙定制系統中輸入所選軸承溫度、載荷、速度、材料等工況參數,結合所選型號軸承最佳工作游隙區間,反向推導出最佳安裝游隙,為軸承內外圈匹配提供依據[8]。

二、算法

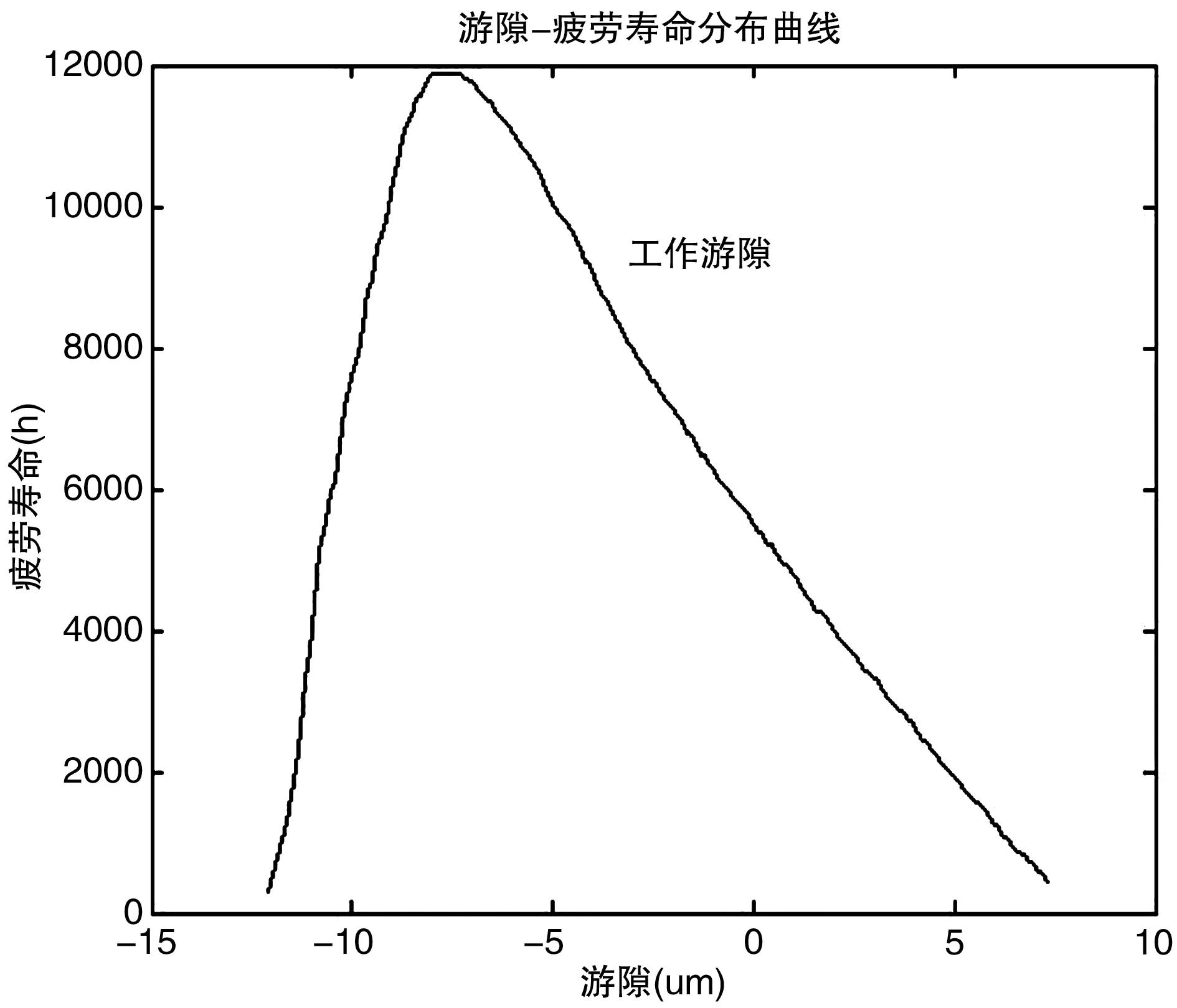

企業可根據實驗檢測得出軸承工作游隙與疲勞壽命之間的關系,例如某設備所需的A型號軸承工作游隙與壽命之間關系曲線,如圖1所示。

圖1 A型號軸承工作游隙與壽命關系曲線

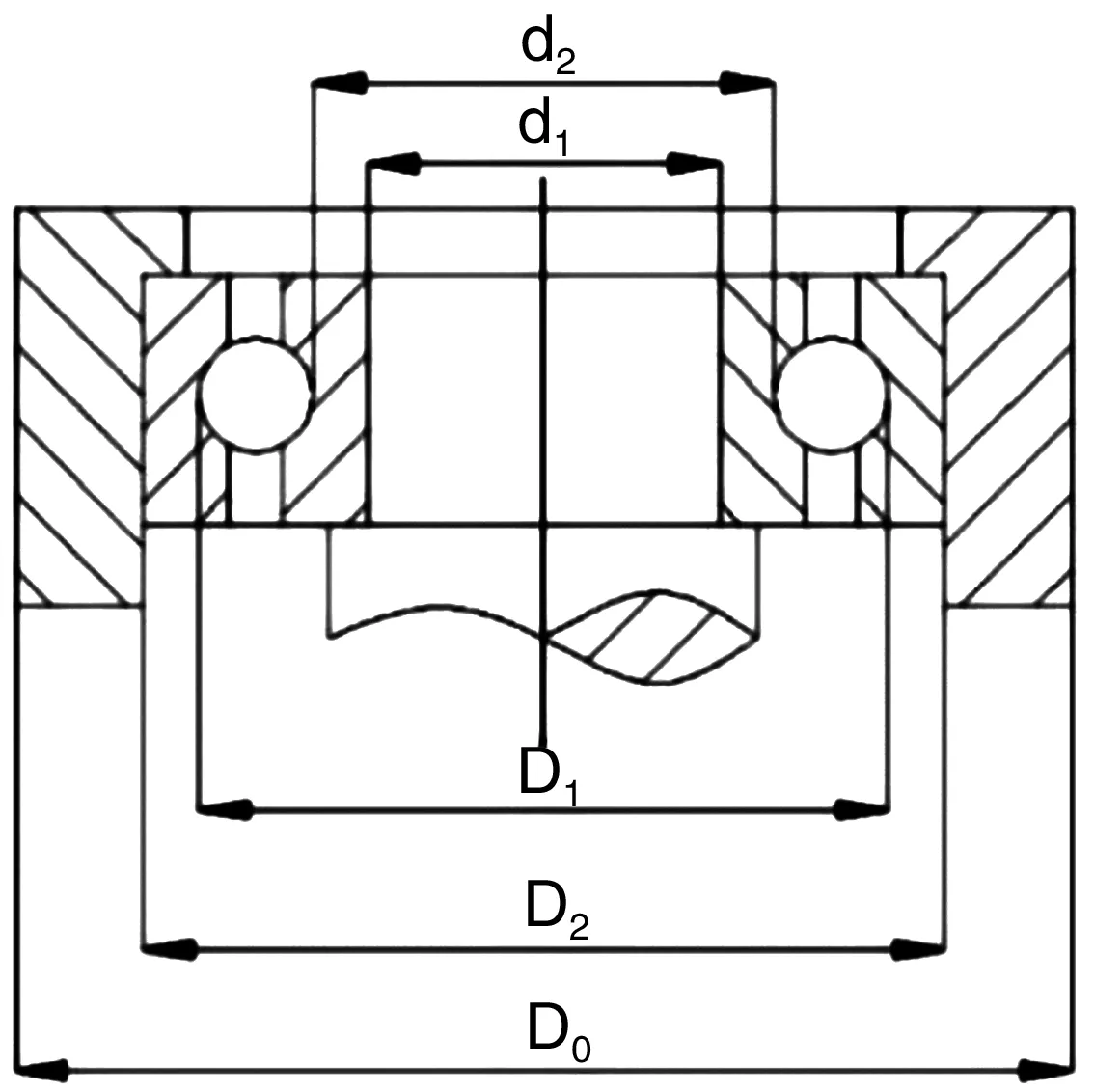

(一)裝配關系。A型軸承的安裝簡圖如圖2所示,軸承實際裝配情況為過盈裝配,軸承內圈與軸的互相擠壓,及軸承座與軸承外圈的互相擠壓,均會對軸承整體游隙產生變化。

圖2 A型軸承安裝簡圖

將軸承內圈與軸的互相擠壓所產生的影響值記為:

其中:

d0,d—空心軸的內孔徑、軸外徑mm;

A—制造因素,磨削軸A=2;

di,dj—軸承內徑、軸外徑測量平均值mm;

E1,E2—軸、內圈材料彈性模量;

μ1,μ2—軸、內圈材料泊松比;

d1,d2—軸承內徑,軸承內圈滾道直徑mm。

將軸承外圈與軸承座的互相擠壓所產生的影響值記為:

其中:

h=D1/D2;h0=D2/D0

D—軸承座內側直徑mm;

A—制造因素,車削孔A=3。

Di,Dj—軸承外徑、座孔內側測量平均值mm;

D0,D1,D2—軸承座、軸承外圈、軸承直徑mm。

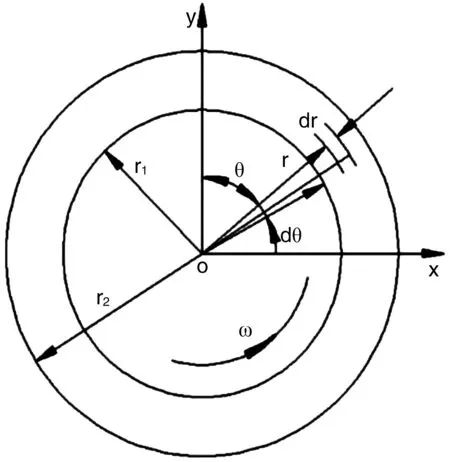

(二)軸承轉動。軸承工作時運行速度很高,軸承各部件因離心力大小不同造成游隙值較原先產生變化。軸承截面極坐標系簡圖,如圖3所示。

圖3 軸承截面極坐標系下簡圖

根據截面信息列寫微分方程:

其中:

根據受力分析列寫位移方程:

計算軸承高速轉動造成的影響值:

(三)軸承受力。軸承在工作中,各個部件在不同連接部件的作用下受力情況各不相同,因而造成的形狀變化差異也不同,綜合計算各個部件的受力形變情況,并得出總的變化值。

將軸承受力造成的影響值記為:

其中:

Fr—徑向力的大小N;

B—軸承寬度mm。

(四)溫度產生的徑向游隙變化量。與軸承因受力造成游隙影響相同,軸承由于密封、本身運轉、設備升溫以及工作情況等原因造成各部件形成不同的溫度上升與下降,對軸承各部件之間配和關系產生不同程度影響,從而造成軸承游隙變化。

對于部分軸承,軸承外圈處于開放狀態,因而對其溫差產生影響的因素較多,對應數學模型更為復雜,不能通過單一計算進行歸納。

將溫差對外圈造成的影響值記為:

其中:

T1,T2—外圈內外面溫度變化值℃;

T3—內圈溫度變化值℃;

α—軸承套圈線性膨脹系數℃-1。

不同于軸承外圈,由于軸承本身構造,以及軸承應用位置,軸承內圈所處位置相對封閉,其溫差可近似作線性估計:

Δr2=1,000αr2T3

與內圈同理,對軸承滾動體溫差影響做線性估計:

綜上,溫差對整體游隙值產生的影響值為:

ΔT=4(Δr2-ΔR1+Δd)

溫度的變化不僅僅會對軸承各部件的配合關系產生影響,同時還會造成各部件本身因熱脹冷縮形成的尺寸變化,從而對軸承游隙造成影響,綜合考慮各部分的影響值,并將其影響值記為:

Δm=1,000[(αT2-α2T1)D2+(α1-α)T3d1]

其中:

α1,α2—軸、軸承座性膨脹系數℃-1。

綜合溫度對配合關系以及各部分熱脹冷縮所造成的影響則為溫度對整體游隙產生的影響值。

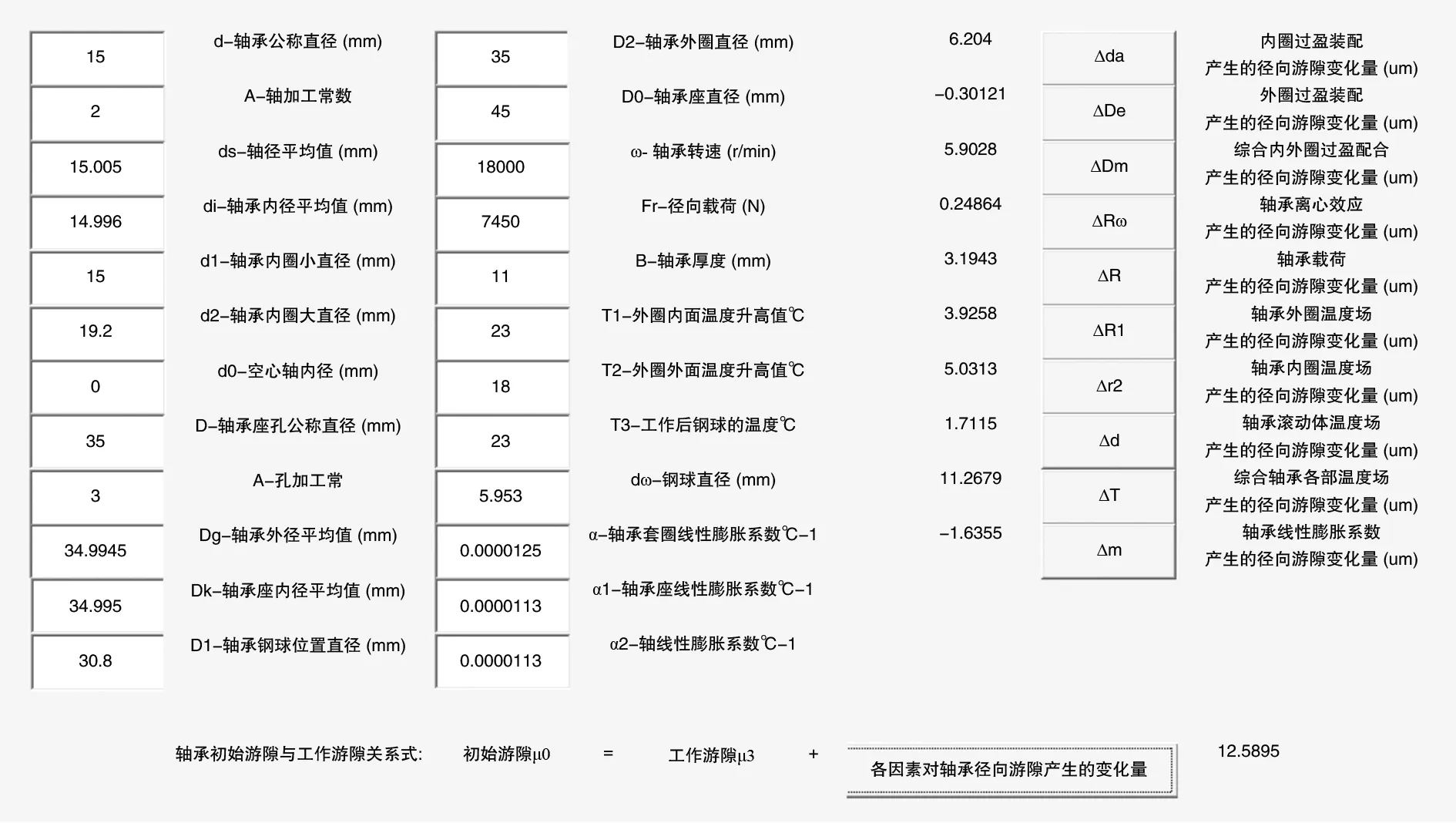

三、GUI編輯

實驗所得數據為工作游隙與壽命之間的關系,經由溫度、載荷、速度對游隙值影響值的算法逆向推導,方可得安裝游隙與壽命之間的關系。若通過手動計算,一方面逆向推算難度大,另一方面算法復雜,且計算過程中間變量較多,難以快速準確得出所需結論。無法建立起面向用戶的定制系統,難以適應不斷變化的用戶需求。基于此,將各因素對軸承游隙造成變化的算法通過matlab編程,并建立圖形用戶接口,通過直接調用所需交互界面元素,并對其進行屬性設置或算法輸入,完成界面編輯。以A型軸承為例,運行GUI,如圖4所示。客戶在空白處輸入定制需求的每一項參數,點擊右邊各因素分別對游隙值變化量的計算按鈕,最后在下方計算總的影響值,并得出該定制工況下,最佳初始/安裝游隙,將其提供給安裝車間作為內外圈匹配依據。

圖4 A型軸承游隙計算GUI界面

四、結語

為使企業獲得適合某工況的最佳游隙軸承以滿足新設備研發,研究一種軸承游隙定制系統。計算出工況中溫度、速度、載荷等因素對安裝游隙產生的影響值,結合該型號軸承最佳工作游隙區間,推導出最佳安裝游隙,為內外圈選配提供依據。系統建立matlab GUI圖形用戶接口,并完成后臺算法編輯,用戶在界面中輸入實際工況值即可獲得最佳安裝游隙,實現對特定工況的軸承游隙定制,確保應用于新設備軸承質量,滿足工業4.0背景下軸承行業智能制造化需求。