淺析汽車制造廠建設階段安全管理

廣汽本田汽車有限公司 譚家聲

■汽車制造廠的發展

隨著我國汽車產業快速發展,相應的汽車制造廠建設項目也日益增長。汽車制造廠建設運營生命期包括項目決策、項目設計、項目施工、項目運營四大階段。汽車制造廠建設項目生命周期長、階段多、項目參與方多、起重作業多、高空作業多、交叉作業復雜、安全施工難度大,加上運營過程中使用較多高危設備、存在高危作業、大量使用特種設備以及直接或間接使用有毒或危險物品,而傳統安全管理模式上的缺陷,導致時常發生人身傷亡事故。汽車制造廠在項目施工階段是傷亡事故集中暴發階段,主要事故類型為:高處墜落、物體打擊、起重傷害、坍塌、觸電等,而在運行過程中往往也經常出現車輛傷害、機械傷害、物體打擊等事故。

通過觀察多個汽車制造廠建設和運營安全管理的實踐經驗,從傳統的安全模式存在問題出發,對比分析并借鑒國內外在其他領域先進的安全管理模式。將集成管理的思想用于汽車制造廠生命周期的安全管理領域,探索一種新的汽車制造廠安全管理模式——集成安全管理模式。

汽車制造廠由于獨特的制造工藝和技術,決定了其建設和運營管理內具有一定的特殊性,由于建設和運營過程中的安全風險最大,故著重對這兩個階段進行分析。

汽車制造廠建設內容包括:沖壓車間、焊裝車間、涂裝車間、總裝車間、發動機車間、公用工程和輔助設施等,汽車制造廠生命周期的內容包括:項目決策、項目設計、項目施工、項目運行等。既包括人、物、環和管理等四個方面安全資源要素,也包括建設方、咨詢方、設計方、土建施工方、安裝施工方、監理方、供貨方、安全中介方、操作人員等項目參與方。汽車制造廠建設和運營是一套復雜的系統,通過將集成和集成管理的思想以及方法融入到汽車制造廠生命周期的安全管理中,將項目建設內容、生命周期各階段、建設項目參與方、安全資源要素等集成統一管理,最大化的集成利用項目各方面的資源,全面系統進行安全管理。

■汽車制造廠建立安全分析

1.項目基本情況

參考國內某汽車制造廠工程項目中,其汽車制造廠主要生產轎車或其他類乘用車、發動機等。通過對汽車制造廠建設運營項目基本情況進行全面了解,明確安全管理的具體對象,便于開展后續的安全管理模式方面的研究。

汽車制造廠建設運營包括:沖壓、焊裝、涂裝、總裝四大工藝車間以及配套設施、發動機車間、公用工程、電氣系統、消防設施等。以下對汽車制造廠車間工藝進行說明。

2.總裝工藝

汽車制造廠的總體工藝包括對外部原材料(零部件)在沖壓車間的沖壓加工,焊裝車間的焊裝加工,涂裝車間的車身和保險杠涂裝,然后到總裝車間與發動機車間生產的發動機進行總裝,最后進行整車檢驗后發送到發車中心。總體工藝流程圖如圖1 所示。

圖1 總體工藝流程圖

2.1 沖壓車間生產工藝

沖壓車間承擔大中型沖壓件的備件、清洗、沖壓成形、質量檢驗、模具維修、設備維護和沖壓儲存任務。主要是對車輛的尺寸和表面質量至關重要的外覆蓋件,配合精度要求較高的大中小型沖壓件坯料清洗機清洗完進行沖壓生產,經過坯料的拉延成形、整形、修邊、沖孔等工藝后進行檢驗,檢驗合格后進入沖壓件庫,待發往焊裝車間。沖壓生產采用自動化生產線,沖壓廢料由廢料輸送帶送到廢料處理區集中處理。

2.2 焊裝車間生產工藝

焊裝車間承擔車身總成和分總成的焊接裝配生產任務,焊接工藝以點焊為主,孤焊為輔。點焊主要選用懸掛式電焊機焊接;地板總成線、車身總成焊接線和車身增打線等采用機器人焊接。孤焊選用半自動二氧化碳焊工藝。

2.3 涂裝車間生產工藝

涂裝車間承擔對車身涂以優質裝飾保護性涂層任務。具體負責工件的漆前處理、電泳底漆、焊縫密封、抗石擊底涂、中涂、色涂、烘干、檢查、返修等工序,并完成油漆材料的檢驗工作。

2.4 總裝車間生產工藝

總裝車間承擔外協件存放、配送、車身內飾、底盤裝配、整車總裝、部分部件裝配、出廠檢測和調整、返修等項任務。按產品結構特點和工藝要求,車間劃分為倉儲工段、內飾工段、底盤工段和最終裝配工段,分別負責外協件存放與配送、整車的內飾、部件裝配、底盤裝配、最終裝配等工作。

車間最大的大總分裝有:儀表總成、發動機變速箱合裝、副車架和前懸合裝、后懸分裝。總裝車間主要生產線均采用機械化輸送,整車下線前加注汽油從廠區供油站通過管道輸送到定量加注機。

2.5 發動機車間工藝

發動機車間工段主要工藝為發動機的缸體、缸蓋、曲軸機加工和裝配。

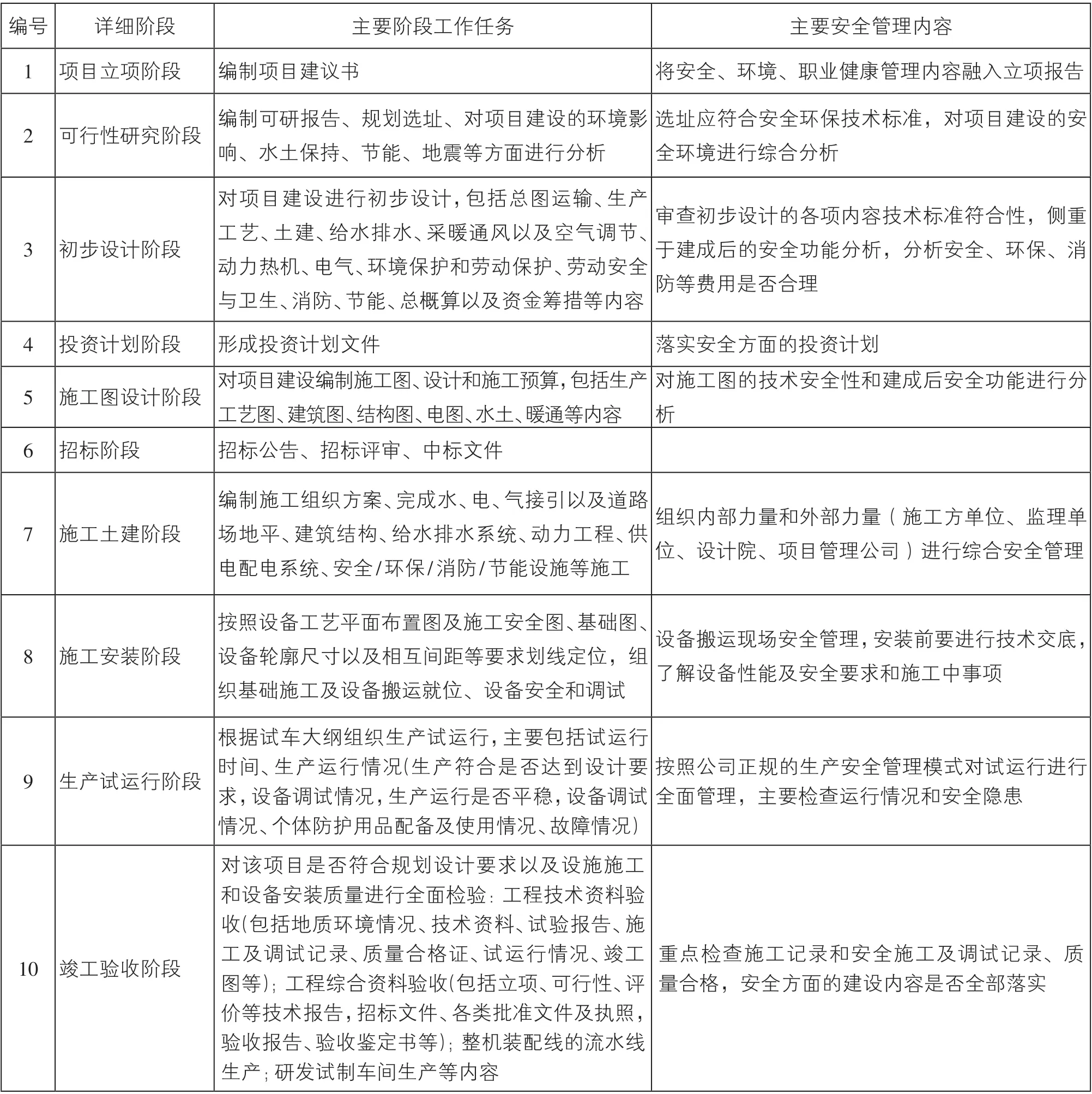

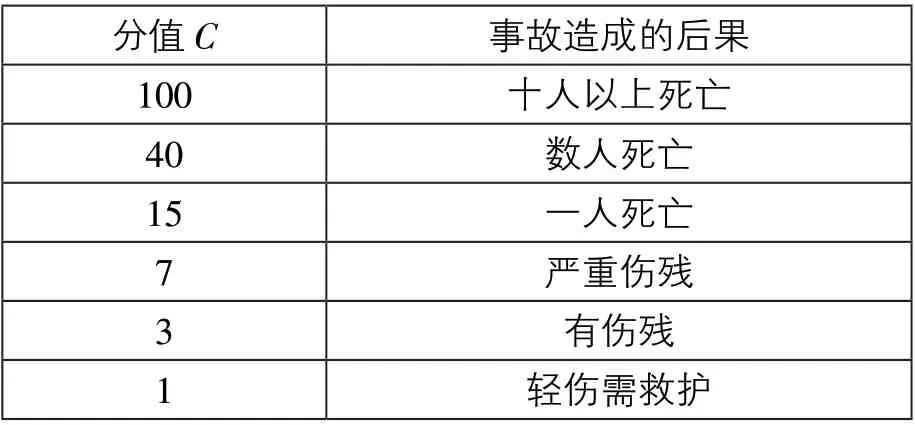

■汽車制造廠建設過程階段

汽車制造廠建設主要包括項目立項階段、可行性研究階段、初步設計階段、投資計劃階段、施工圖設計階段、招標階段、土建施工階段、安裝施工階段、生產試運行階段、竣工驗收階段、生產運行階段等。每個階段的主要工作任務和安全管理內容不同,如表1 所示。

表1 各階段主要工作任務和安全管理內容

其中土建施工階段、安裝施工階段、生產試運行階段和生產運行階段,由于作業類型多、交叉作業多、作業人員集中、運輸車輛多、高空作業多、起重作業多等因素,成為項目建設過程中事故多發階段。

(續)

■安全分析方法選擇

目前國內外常用于生產企業的系統安全的具體技術方案包括:事故樹分析法(FTA)、事件樹分析法(ETA)、預先危險分析法(PHA)、安全檢查表分析法(SCL)、故障類型和影響分析法(FMEA)、作業條件危險性分析法(JRA,又稱LEC 法)等。

事故樹分析法(FTA)適用于對某類事故的原因進行深層次的探析;事件樹分析法(ETA)適合于對某個起因事件進行深層次分析得出最終結果;預先危險性分析(RHA)主要用于設計階段對可能存在主要危險因素進行分析,從而指導設計使之往本質安全方向發展;故障類型和影響分析法(FMEA)用于設計階段通過分析可能產生的故障類型及其影響程度,以便采取措施;作業條件危險性分析法(LEC 法)適用于評價系統人員傷亡風險大小。

汽車制造廠企業安全管理的目標是盡可能降低人員傷亡率,作業條件危險性分析法(LEC)側重于評價系統人員傷亡風險大小,本文選擇其作為汽車制造廠的安全分析方法。通過分析汽車制造廠的生命周期主要生產車間主要危險類型及其危險性,參考汽車制造廠有效的安全管理模式。

1.作業條件危險性分析法

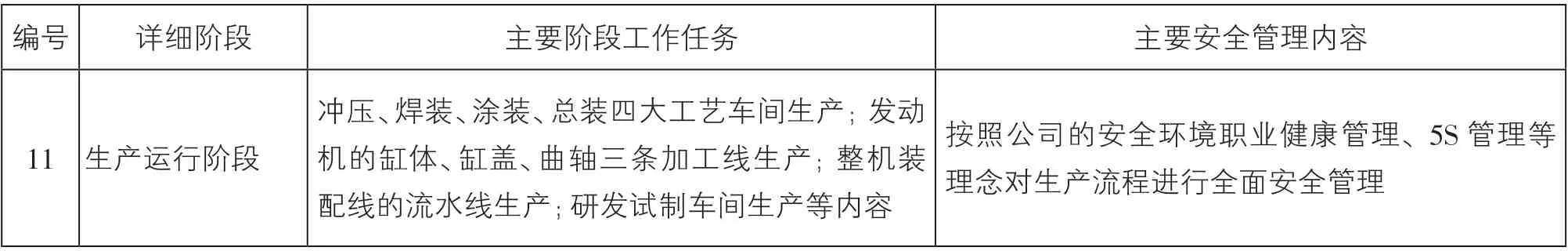

作業條件危險性分析法(LEC)是對具有潛在危險的環境中作業的危險性進行定性評價的一種方法,影響危險性的主要因素有三個:①發生事故或危險事件的可能性L;②暴露于這種危險環境的情況E;③事故一旦發生可能產生的后果C。通過用L、E、C三個因素的乘積D=L*E*C來評價作業條件的危險性,D值越大,作業條件的危險性越大。

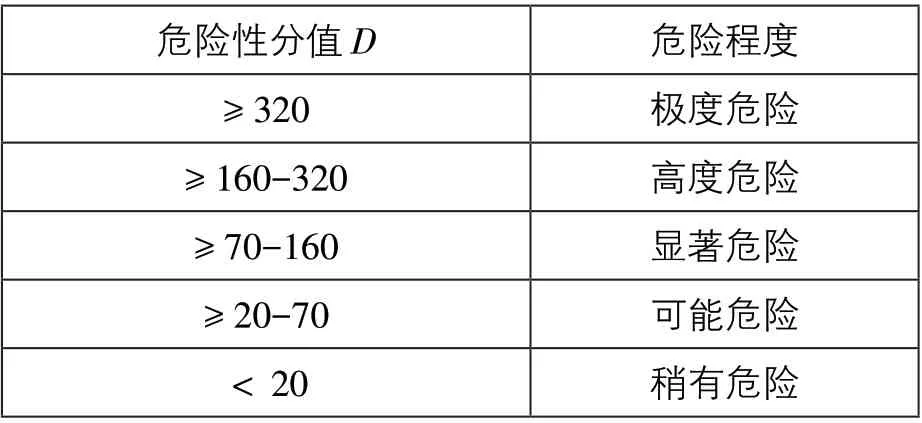

結合實際經驗,給出三個因素在不同情況下的分數值,對所分析的對象采取“打分”的辦法,計算出危險數值,對照危險程度等級表對其危險性進行分級,各因素的值如表2~表5 所示。

表2 事故發生可能性分值L

表3 暴露于危險環境中的頻繁程度分值E

表4 事故造成的后果分值

表5 危險性等級劃分標準D

安全分析的主要風險為人員傷亡事故,根據《企業職業傷亡事故分類標準》(GB6441-86),對傷亡事故分類共分為20 類,將20 類事故作為主要風險,并對應響應編號,如表6 所示。

表6 主要風險類型及編號

2.土建施工階段安全分析

汽車制造廠的土建施工主要包括建設場地基礎施工建設、深基坑施工、超高作業、外架搭設、建筑主體施工、外架和人貨梯拆除等內容,由安全分析結果可以看出基礎施工過程中可能有車輛傷害、坍塌;外架搭設過程中顯著危險有高處墜落,可能危險的有物體打擊、起重傷害、坍塌;建筑主體施工過程中顯著危險的有高處墜落,有可能危險的有物體打擊、機械傷害、起重傷害、坍塌;外架和人貨梯拆除施工過程中顯著危險有高處墜落,有可能危險的有物體打擊、坍塌。綜合分析,高處墜落傷害風險最為顯著,普遍存在施工的每一個過程,其次是物體打擊、坍塌、起重傷害等。

土建施工階段安全管理的重中之重是預防高處墜落事故,應采取的相應安全管理和防護措施。根據安全管理經驗,有效的措施為“三寶、四口、五臨邊”口訣。“三寶”是安全帽、安全帶、安全網;“四口”是在建工程的預留洞口、電梯井口、通道口、樓梯口進行防護;“五臨邊”是在建工程的樓面臨邊、屋面臨邊、陽臺臨邊、升降口臨邊、基坑臨邊進行防護。同樣應對懸空堆放物件、臨邊危險脫落物品等進行安全檢查并采取相應的安全措施;地面通道應搭設滿足安全要求的防護棚。

通過使用LEC 法對土建施工、安裝施工階段和生產運行階段進行安全分析,明確了安全管理方向。