螺旋葉片溫度場有限元分析

吳智懷 王志偉 郭明威 樊計生 潘毓淳 張金良

(1:北京中冶設備研究設計總院有限公司 北京100029;2:北京科技大學 北京100083)

1 前言

轉底爐直接還原工藝是近30年發展起來的新型煉鐵工藝,主要應用于鋼鐵廠含鋅塵泥處理、復合礦綜合利用等方面,我國已建成多條生產線[1,2]。螺旋出料機是轉底爐生產線的關鍵設備,其作用是將高溫金屬化球團從轉底爐爐底排出,它不僅要承受高溫,而且在出料過程中爐底和爐料還會磨損葉片。由于螺旋出料機是在線設備,其作業率關系到整個生產線的生產。作為轉底爐生產線的關鍵設備,螺旋出料機要求葉片具有耐高溫、耐磨的特性。并且如果葉片磨損到一定程度后,需停爐更換螺旋出料機,勢必影響了轉底爐工作效率[3]。為更好的解決葉片使用壽命,降低螺旋出料機加工成本,針對目前常用的葉片結構型式進行研究,為葉片結構型式和材質選擇提供依據。

對螺旋出料機進行分析計算時,均基于以下兩個基本假設:

(1)不考慮物料在螺旋內的壓縮情況;

(2)不考慮物料之間的相對滑移。

本文針對某廠螺旋出料機葉片進行研究分析,螺旋出料機的主要結構參數見表1所示。

表1 性能參數表

2 葉片溫度場分析

2.1 溫度分析建立模型基于以下幾點假設(1)葉片各向同性;

(2)忽略葉片變形而產生的變形熱,假設葉片不含內熱源;

(3)葉片與爐料、空氣之間的換熱系數是常數;

(4)計算時間步長足夠小,每一區域的熱流可根據當前的溫度分布計算出,且在該時間步長內可視為常數。

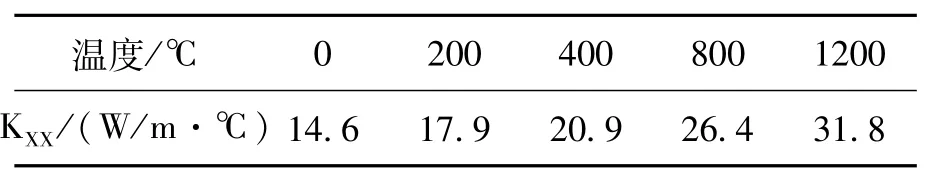

葉片材質采用耐熱鋼,葉片表面堆焊硬質合金,以提高其耐磨性,密度和比熱按照常數處理。葉片的比熱C=500J/(kg·℃),密度ρ=7700kg/m3,導熱系數與溫度的關系如表2所示。

表2 導熱系數與溫度關系

軸是由20碳鋼制成,比熱也取C=500J/(kg·℃),密度ρ=7860kg/m3,導熱系數與溫度的關系如表3所示。

表3 導熱系數與溫度關系

2.2 螺旋葉片三維幾何模型建立

進行分析之前,首先要對結構進行簡化。本計算中,螺旋葉片進料與出料口處葉片與物料的接觸面積是不同的,故需建立三維仿真模型進行模擬。根據設計實例要求,螺旋軸總長7300mm,上有左旋螺旋葉片共八頭,八個螺旋葉片性能參數及工作狀態相同,因此在分析建模時,只要分析其中一個螺旋葉片即可,在保證精度的前提下縮短計算時間,提高計算效率。螺旋葉片與螺旋軸通過焊接連接在一起,本分析從偏于保守的角度出發,認為該段焊縫不起作用,將螺旋軸及螺旋葉片做成一個整體考慮。簡化后所建立的分析模型如圖1所示。

圖1 螺旋葉片三維幾何模型

2.3 葉片所受熱載荷及邊界條件

螺旋出料機葉片在工作過程中的熱傳導和熱交換行為相當復雜,但總體滿足熱量傳入與傳出的平衡規律,葉片隨螺旋軸連續旋轉,在葉片旋轉一周的過程中,首先與高溫爐料接觸,葉片表面迅速升溫,然后經過與空氣的自然對流,葉片表面溫度又降低,如此周而復始,葉片進入下一次熱行為周期,在葉片在旋轉的同時,內部通入高壓低溫水進行冷卻。葉片溫度周期性穩定變化。

由以上分析,葉片的熱交換主要有以下幾種形式:高溫爐料與葉片接觸的過程中的接觸換熱及輻射傳熱;由于物料是固體,故在物料與螺旋出料機的接觸部分(螺旋葉片的頂部)存在熱傳導,而未與海綿鐵接觸部分則會受到海綿鐵的高溫熱輻射。本文中將整個螺旋葉片劃分為兩部分,下部葉片熱分析存在熱傳導和輻射傳熱,上部葉片與空氣的對流換熱;周圍環境大氣溫度為300℃左右,螺旋出料機與周圍空氣存在自然對流換熱。因空氣傳熱系數非常小,故一般不考慮空氣與固體之間的熱傳導。螺旋軸與冷卻水間的對流換熱;冷卻水溫度為50℃左右,冷卻水通過旋轉接頭進入管道,為保證及時散熱,人為保證較大的冷卻水流速,因此冷卻水與軸之間存在受迫對流換熱。葉片變形而產生的變形熱忽略。

2.3.1 物料與接觸部分的葉片存在接觸傳導

一般用接觸熱傳導系數hd來簡化處理兩個固體直接接觸的熱傳導問題。接觸熱傳導系數與界面的表面狀況和接觸壓力的大小有密切的關系。直接與爐料接觸,作為熱流邊界來處理,屬第二類邊界條件,邊界條件如式(1):

式中:hd—接觸熱傳導系數,W/m2·K;

tR—爐料表面溫度,K。

2.3.2 未接觸部分則受到物料的高溫熱輻射

等效輻射換熱系數hr,可根據輻射定可根據輻射定律寫成式(2):

式中:σ—波爾茲曼常數,5.67×10-8W/(m2·K4);

ε—材料表面輻射系數0.8。

由上式可知,等效輻射換熱系數不僅與材料表面的輻射系數有關,而且與材料的表面溫度有關。而溫度是未知量,因而輻射邊界條件是非線性的。

經過計算得出等效輻射換熱系數隨溫度變化規律如圖2所示。

圖2 等效輻射換熱系數隨溫度變化規律

2.3.3 葉片與空氣間的自然對流換熱

葉片未接觸物料部分與空氣對流換熱,對流和輻射換熱邊界條件在傳熱學中稱為第三類邊界條件,可統一寫為式(3):

其中,換熱系數α可寫成對流換熱系數h與等效輻射換熱系數hr之和。經計算,葉片與空氣間的表面傳熱系數為9.89W/m2·K。

2.3.4 葉片與冷卻水之間的受迫對流換熱

水冷也屬于第三類邊界條件。在這種情況下,對流引起的熱量交換起決定作用。葉片旋轉一周過程中,管內部一直通水冷卻,屬于受迫對流。冷卻水的平均溫度為50℃,水在50℃的物性參數為:

外管的當量直徑為:

雷諾數為:

管內流動為旺盛紊流,采用以下公式計算Nu數為:

表面傳熱系數h為:

2.4 葉片熱分析結果分析

根據以上葉片熱交換分析,對不同葉片結構型式進行溫度場有限元分析,結構如下:

(1)直接焊接結構

直接焊接結構如圖3所示,內管外管皆由20碳鋼制成,中間水縫通水冷卻,軟水,溫度在50℃左右,流速為1.5m/s~2m/s,葉片由不銹鋼制成,其工作面及外圓處堆焊成硬質合金。

圖3 直接焊接葉片結構圖

所得溫度分布如圖4所示。

圖4 葉片溫度分布

葉片溫度基本成層狀分布,兩側邊緣溫度較高,根部由于受到水冷卻作用,溫度較低,頂部與爐料接觸時間最長,溫度最高;圖5為葉片浸入爐料時,左邊路徑上溫度分布曲線,可知葉片根部溫度較低,而端部及表面溫度較高,可達1009℃,大于三分之一葉片工作溫度高于800℃,材料在此溫度下力學性能差,不能保證長期有效運行。

圖5 葉片溫度分布圖

(2)水冷葉片式結構

水冷葉片結構如圖6所示。件3為葉片成螺旋狀,焊接在外管上,共兩片,中間留出20mm間隙,再由外圓片4焊成具有中空的螺旋體,件3及件4的材質皆為不銹鋼,工作面及外圓皆堆焊硬質合金,中空腔通水冷卻,水壓0.8MPa,流量1.5m/s~2m/s的軟水。

圖6 水冷葉片結構示意圖

加載求解后,得到葉片溫度分布如圖7所示。

圖7 葉片溫度分布

葉片溫度基本成層狀分布,兩側邊緣溫度較高,根部由于受到水冷卻作用,溫度較低,頂部與爐料接觸時間最長,溫度最高;圖8為葉片最左邊溫度分布曲線,可見大部分葉片溫度為300℃左右,由于內部通冷卻水,強迫對流接觸面積大,葉片散熱面積大,葉片取得良好水冷效果,能夠滿足工作需要。

圖8 葉片邊界路徑溫度分布曲線

(3)二段式結構

兩段式葉片結構如圖9所示。此結構與直接焊接式不同之處是工作葉片可以替換,件4直接焊接在外管上,中間開孔,用M12螺栓將件3聯接成一體,件4為20碳鋼,件3為高溫耐熱鋼用精密鑄造制成。

圖9 兩段式葉片結構示意圖

分析所得溫度分布如圖10所示。

圖10 葉片溫度分布

同直接焊接式葉片溫度分布規律基本相同成層狀分布,兩側邊緣溫度較高,根部由于受到水冷卻作用,溫度較低,頂部與爐料接觸時間最長,溫度最高;圖11為葉片浸入爐料時,左邊路徑上溫度分布曲線,可知葉片根部溫度較低,而端部及表面溫度較高,可達1028℃,且葉片不接觸物料部分溫度為380℃左右,根部處溫度183℃均比直接焊接式略高。

圖11 葉片邊界路徑溫度分布曲線

在葉片厚度方向,熱傳熱系數由下式計算得出:

式中:h1—內側表面傳熱系數,W/m·K;

h2—外側表面傳熱系數,W/m·K;

δ—厚度,m;

λ—熱傳導系數,W/m·K。

由上式可知,葉片所處環境確定,即葉片內外側表面傳熱系數和葉片熱傳導系數確定,葉片厚度影響傳熱系數。因此,若想改善溫度分布狀態,可調節葉片厚度。圖12為不同厚度葉片最高點溫度值。

由圖12可以看出,隨著葉片厚度的增加,葉片最高溫度逐漸減低。葉片厚度增加,兩熱源間距增大,葉片散熱空間加大,因而內部散熱效率更高,葉片溫度降低。

3 結論

1)采用直接焊接式及二段式結構形式的葉片,葉片兩側邊緣溫度較高,均超過1000℃,并且大于三分之一葉片工作溫度高于800℃。

圖12 最高點溫度隨葉片厚度變化曲線

2)采用水冷式結構,葉片溫度大部分為300℃左右,有效的降低了螺旋葉片的溫度,且隨著葉片厚度的增加,葉片最高溫度也是逐漸減低的。