1750m3釩鈦礦高爐大修總結

王振虎 崔新亮 王洪 王德飛

(1:北京中冶設備研究設計總院有限公司 北京1000290;2:川威集團成渝釩鈦科技有限公司煉鐵廠 四川內江642469)

1 前言

釩鈦鐵礦是鐵礦石資源中的重要品種,在我國分布較廣,近年來,我國在釩鈦礦高爐大型化冶煉方面取得了長足進步,多項指標不斷刷新[1-5]。

川威集團釩鈦科技6號釩鈦礦高爐容積1750m3,于2013年投產,連續生產8年,其中連續穩定順行1917天,日產鐵水長期維持5100噸,燃料比、煤比、鐵損、噸鐵成本等經濟指標在同類型高爐國內領先,進入爐役后期冷卻壁破損嚴重,爐腹、爐腰冷卻壁大面積破損,高爐于2021年3月10日放殘鐵,開始大修,4月18日大修結束,歷時38天,開爐第三天達到4927噸,實現快速達產達效,順利完成各項預定目標。

2 爐體設備損壞情況

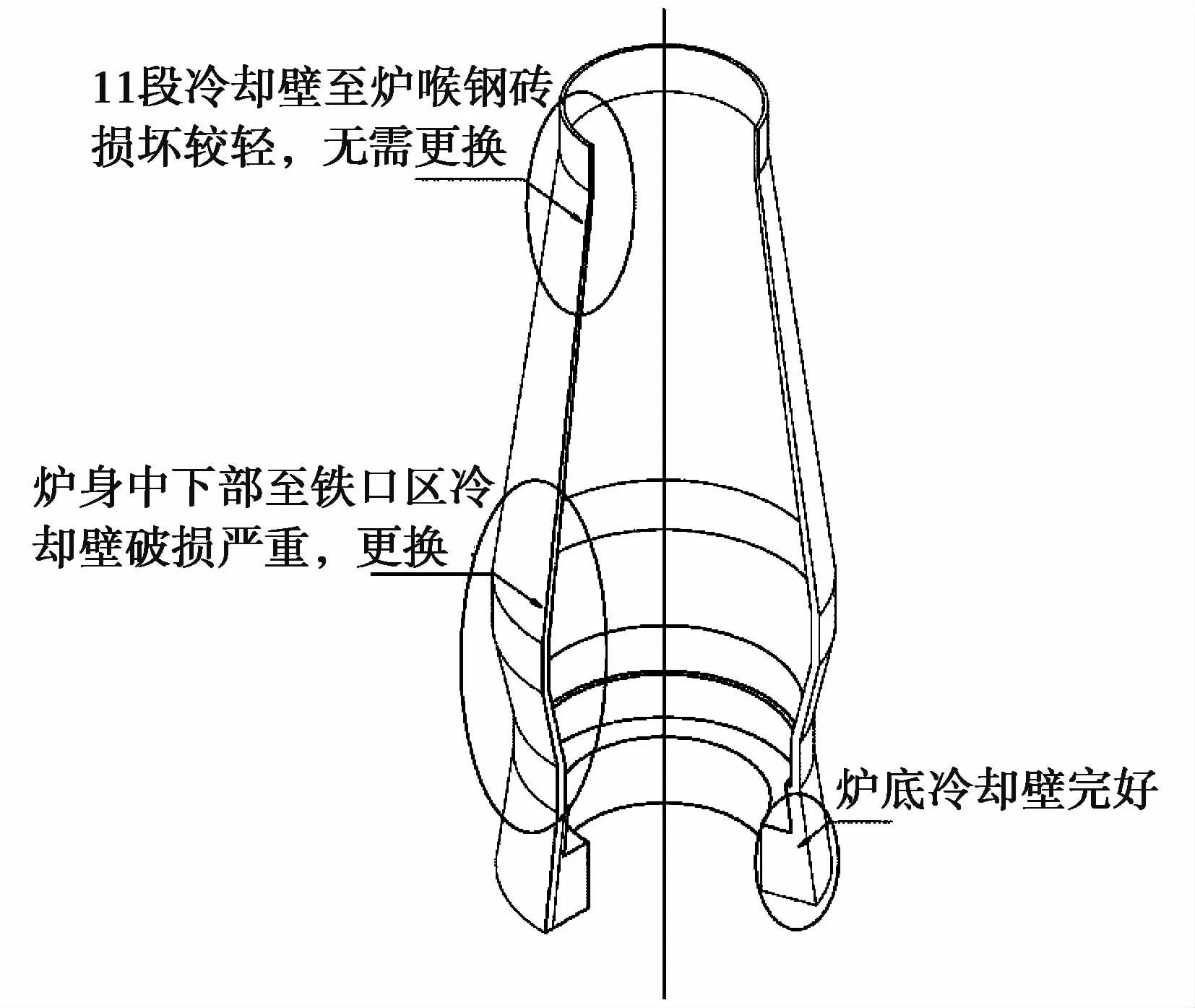

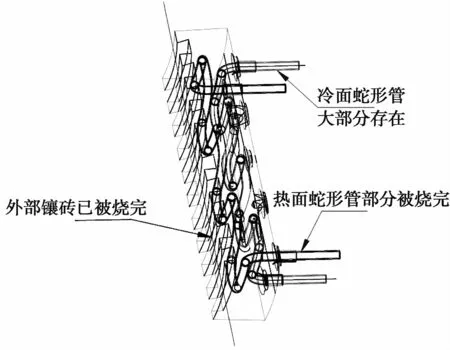

此爐型設計合理,利用系數較高,整體順行情況良好,爐型示意圖及爐體設備損壞情況如圖1所示,爐喉鋼磚至爐身上部區域冷卻壁基本無損壞,僅侵蝕了磚襯,更換進出冷卻壁壁體供水主環管即可,爐身中下部(第12段冷卻壁)至風口帶冷卻壁燒損嚴重,最嚴重的區域為爐腰、爐腹段,此區域冷卻壁磚襯已不存在,冷卻壁基體內的雙層蛇形管熱面側的水管部分已經不存在,基體侵蝕嚴重,僅剩下少量基體和冷面水管,最嚴重的一塊冷卻壁其整塊冷卻壁的基體、熱面水管、冷面水管都燒光了,只剩爐殼,風口帶至鐵口區冷卻壁基體剩余厚度約150mm,且基體出現橫向和縱向裂紋,深度約60mm,冷卻壁損壞程度示意圖如圖2所示。

圖1 爐體冷卻設備損壞情況

圖2 爐腰、爐腹冷卻壁損壞示意圖

爐底環形莫來石磚侵蝕不嚴重,基本維持砌筑時的原貌,在鐵水與環形磚外側的接觸位置還出現了約200mm的粘結物(氮化鈦、碳化鈦),爐底沒有發現“象腳狀”侵蝕,也沒有發現鐵水環流溝,冷卻壁整體表面干凈、與莫來石磚接觸良好,兩個鐵口無明顯差異。

爐缸側壁環形莫來石磚重新砌筑,鐵口區澆筑,爐底的冷卻壁體存在狀態良好,同時更換爐底外圍冷卻水供水、回水主管道及閥門彎頭等附件,外圍出鐵場平臺化改造等。

3 分析

3.1 冷卻壁損壞原因

冷卻壁是爐體最主要的冷卻設備,從爐頂至爐底豎直方向約35m,爐腰、爐腹是爐體設備工作環境最惡劣的部位,位于爐內滴落帶,此區域內的冷卻壁要經受液態渣鐵的長期侵蝕和從風口回旋區形成的高溫高速煤氣流的沖刷、還有渣皮脫落后上方軟熔帶末端滴落下來的過熱液態初渣帶來的熱震沖擊,由于初渣中FeO的含量可達20%,是終渣的約10倍,初渣相對于鐵口處的終渣具有更強的流動性和侵蝕性,對冷卻壁的破壞作用更大,此外堿金屬和鋅蒸汽也會破壞冷卻壁基體,此區域長期服役的冷卻壁最好工作狀態是形成穩定的渣皮,薄而均勻的渣皮是最好的保護層,雙層蛇形管的設計顯著增加了供水量,提高了冷卻能力,冷卻壁的外部邊沿處鑲磚或者噴涂料都可以很好地保護冷卻壁,此處的冷卻壁基體必須具有優良的導熱能力,同時還應具有一定的高溫抗拉強度、抗彎強度、耐磨性等。

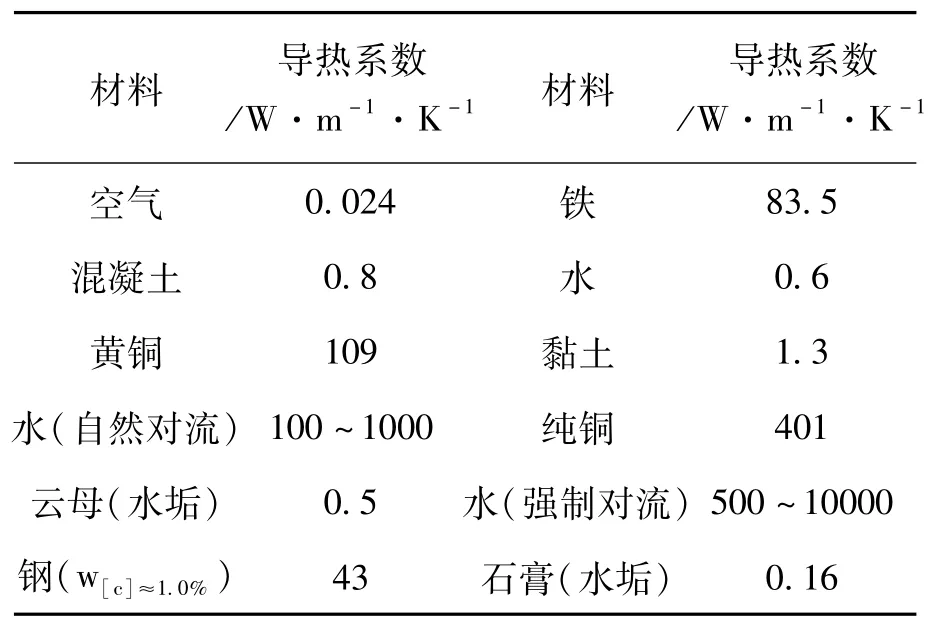

銅冷卻壁具有優良的導熱能力,可以迅速將冷卻壁熱面熱量帶走,有利于快速形成渣皮、維持操作爐型,是理想的導熱材料,常見材料的導熱系數如表1所示。很多高爐在爐腰、爐腹部位采用銅冷卻壁,但純銅價格比較貴,純銅冷卻壁制造成本比較高,建造成本增加;也有一些高爐在此部位采用鑄鐵冷卻壁,冷卻壁內的水質和水速也是影響冷卻壁壽命的關鍵因素,硬水中Ca2+、Mg2+有可能形成水垢從而導致絕熱層的存在(水垢導熱系數參考云母和石膏),大幅度降低冷卻壁的導熱能力,采用軟水密閉循環冷卻是有效解決這一問題的方法;為提高冷卻強度降低水溫差,水管直徑適度增加,冷卻壁的冷卻比面積1.0左右,一般情況下保證蛇形管內的水速≥2.0m/s(強制對流)。

表1 常見材料導熱系數(273K)

另外,近年來學者對爐料在高溫段的軟熔性能進行了深入研究,其中日本學者提出爐料的熔滴特征值(S),其定義為爐料在軟熔滴落過程中其溫度和壓差的變化,數值越高表明爐料的熔滴性能越差[10],有人根據爐料在軟熔滴落過程中不同階段的收縮率變化定義爐料的軟熔性能指數(SR),爐料的收縮率與溫度、渣相、鐵相、氣相等相互作用有關,其值越大說明爐料的軟熔性能越好[11],還有人提出了荷重軟化參數(RHFHZ)指標[12],軟化-軟熔滴落特征值(SMDV)[13]等,根據實際生產情況,可以確定的是在釩鈦礦的爐料結構中,燒結礦隨著釩鈦含量的增加,荷重軟化區間也隨之變寬,而且軟化區間變寬的幅度大于爐料開始軟化溫度增加的幅度,冶煉釩鈦礦的高爐與冶煉普通礦石相比,釩鈦礦高爐軟熔帶的區間更寬,軟熔帶的透氣性更差。根據大修期間冷卻壁的破損部位也證實了此結論,爐腰、爐腹通常是軟熔帶的根部位置,這次停爐發現該部位冷卻壁破損程度嚴重,高度方向近4m,如此大的范圍也表明釩鈦礦高爐的軟化區間較寬。

爐腰、爐腹部位殘余冷卻壁的破損形式表現為橫向裂紋和縱向裂紋,有的部位裂紋深度達到了20mm,其開裂的主要原因推測為熱應力,同時冷卻壁上下層之間的連接方式、冷卻壁的材質、冷卻壁的機械強度(抗拉強度、延伸率)等都影響著冷卻壁的性能和壽命[14-17]。目前,爐腰、爐腹冷卻壁大部分采用雙層蛇形管布置,這種布置方式雖然能滿足一定的生產要求,但是,冷卻能力還有提升空間,蛇形管本身設計特征導致其不可避免地造成水壓損失,蛇形管的布置匝數越多,壓力損失越大,開發一種新型冷卻裝置很有必要。

爐缸、爐底采用的是剛玉莫來石作為側壁,砌磚厚度1500mm,大修發現,磚墻保存完整,整個圓周方向都沒有被侵蝕,證明釩鈦礦高爐可以適當降低砌墻厚度,莫來石磚的使用量可以進一步降低,這不僅有利于節約耐材、降低工程成本而且有利于提高爐缸利用率,可以提高焦炭燃燒強度、增加理論出鐵量,有利于盡早達產。相反如果繼續維持厚重的側墻,將增加爐缸相對變小的風險,爐溫不穩定將導致更多的鈦元素被還原,導致死焦錐內的透氣、透液性降低,更加不利于渣鐵液的排出,影響高爐順行的基礎。其中鐵口區有明顯侵蝕,應該重點保護,繼續采用澆鑄料整體澆鑄的方式,保證鐵口經得起長期鐵水環流的沖刷。

3.2 釩鈦礦保護爐缸原理

高爐下部進行的直接還原反應主要是鐵的氧化物被固態碳還原為單質,釩鈦礦冶煉過程存在著特殊反應[6-9],釩鈦礦中鈦元素為變價元素,+4價為穩定態,主要在高爐下部通過直接還原將鈦元素從氧化態還原為單質并溶于鐵水中,鐵水中的飽和碳原子和鈦原子反應生成顆粒TiC,反應的進行程度可通過熱力學定性判定,進行的主要化學反應如下[10-12]:

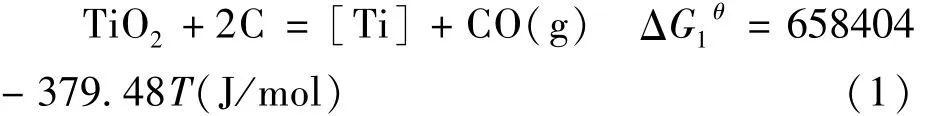

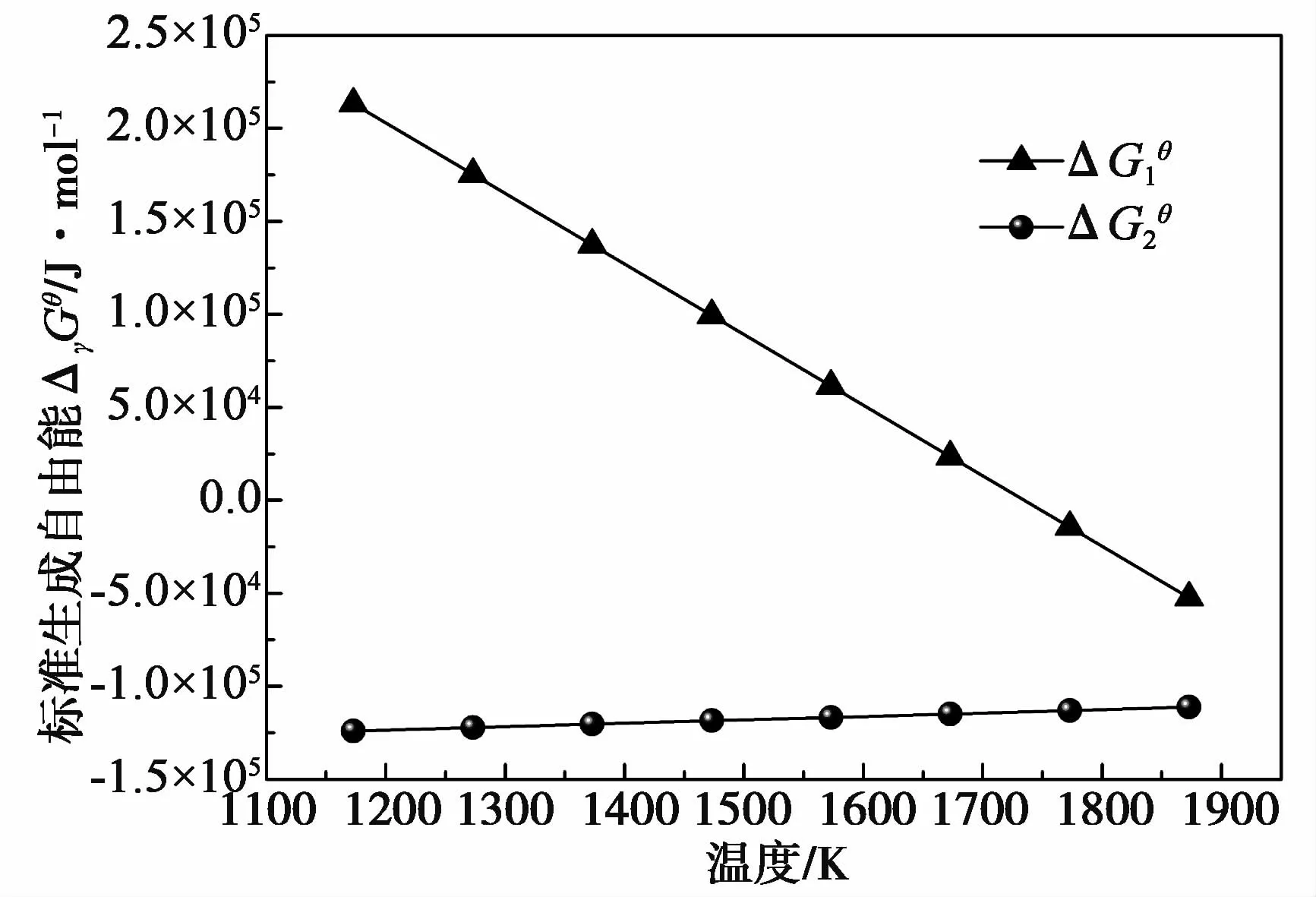

爐渣中組元TiO2的成分在變化其活度較難測定,可用熱力學數據定性分析,TiO2被C直接還原,隨著溫度的升高,正向反應的標準吉布斯自由能ΔGθ負值越來越大,鐵水中Ti與溶于鐵水的碳單質生產固態TiC,隨溫度的降低正向反應趨勢增加,反應方程式為:

上述兩個化學反應計算結果如圖3所示,可知1730K是反應(1)進行的臨界溫度,當溫度超過1730K(1457℃),爐渣中Ti元素被還原進入鐵水,溫度越高反應進行越快,溶于鐵水中Ti元素和C元素結合生成高熔點物質TiC,反應式(2)隨溫度降低其反應的標準吉布斯自由能的值越來越小,表明其反應與溫度負相關,隨著溫度降低而加速進行。為保證鐵水有一定的過熱度以抵抗爐溫波動并維持渣鐵流動性,上限應將計算值增加30℃為1487℃,根據鐵水化學熱[Ti+Si]調整。在爐缸側壁由于冷卻壁的冷卻作用側壁的溫度較低最終導致反應式(2)正向進行,即化合物TiC析出,TiC在會繼續和N元素反應生成高熔點(熔點>3000℃)的固溶體Ti(C,N)x,這些高熔點的物質沉入爐底側壁累積達到護爐效果。

圖3 反應式(1)和(2)標準生成自由能與溫度的關系

高爐的最高溫度位于風口回旋區,理論燃燒溫度超過2000℃,位于爐缸部位,是高速煤氣流三次分布的起點,也是熱交換進行最激烈的部位。在這部分區域,液態爐渣完成成分變化,由初渣向終渣的轉變,渣中(FeO)經過強吸熱的直接還原反應生成液態鐵,穿過焦炭料柱進入爐缸聚集,鈦元素被還原后進入鐵液,此過程中焦炭的質量尤其關鍵,焦炭的透氣性和透液性直接決定著高爐的順行,如果焦炭的反應后強度指標(CSR<60%)太低,有可能造成鐵水在焦炭料柱停留時間過長,溫度升高造成大量鈦元素被還原形成TiCx顆粒,惡化料柱的透氣性,有可能引起爐缸堆積,煤粉噴出量下降,中心呆滯,鼓風動能降低、爐缸不活躍,風壓、風量關系緊張,邊緣發展甚至燒壞風口等,因此冶煉釩鈦礦大高爐更應該重視焦炭質量,焦炭的熱強度(CRI、SCR)、冷強度(M10、M40)、粒度都應重視。

4 結論

本次高爐大修工程時間緊、任務重,工程進行順利,可歸納出如下結論:

(1)爐型設計合理,大修后設計爐型變化較小,高爐爐底在高強度冶煉的環境下沒有被鐵水侵蝕,還略微結厚,鐵水溫度的升高有利于鈦元素的還原,溫度降低促進鐵水中TiC顆粒的析出,為防止過量的鈦元素被還原形成鈦化物進而造成爐缸堆積,應保持熱制度穩定。

(2)由于釩鈦礦的特殊冶金性能,爐料軟熔帶較大、軟化區間較寬,爐腰、爐腹部位冷卻壁損壞相對最嚴重,是爐體的薄弱部位,此部位冷卻壁的冷卻能力應重點關注,冷卻壁的設計仍有改進空間,加強該區域的冷卻是努力方向,爐缸、爐底可適當減少用磚量。