淺析大型火電機組增設低溫省煤器的經濟性

郭文軍,胡 瓊,楊安志

(中國神華勝利發電廠,內蒙古 錫林浩特 026000)

目前火力發電機組鍋爐排煙溫度在正常運行中都會超出設計值,大部分的運行值比設計值高約20℃~25℃左右,且現役大多數火電機組存在煙氣尾部煙道空間過狹窄、防磨、防腐設備要求質量較高,引風機的壓頭裕量不大等實際情況,如何通過降低排煙溫度來控制發電標準煤耗量并降低發電成本。勢必要根據實際條件進行充分考慮加裝低溫省煤器降低排煙溫度來提高電廠的經濟性。

1 低溫省煤器的初步設計分析

某電廠低溫省煤器的具體設計方案為:通過凝結水與低溫省煤器連接,凝結水流經低溫省煤器就會吸收部分煙氣余熱,排煙溫度會降低,同時凝結水被加熱,加熱后的凝結水再返回汽輪機低壓加熱器回熱系統,代替部分低壓加熱器的作用將減少汽輪機的抽汽量。在機組負荷基本穩定時,對機組的經濟性會有很大的提高。同時進入脫硫吸收塔的煙氣溫度隨之下降,這樣煙氣脫硫的工藝用水量會顯著減少,起到了節能的效果。

該廠660MW超超臨界參數機組在調門全開工況下發電功率是719.3MW,加裝低溫省煤器與不加裝低溫省煤器前后各級低加的運行參數對比(高壓缸和中壓缸的進汽參數保持不變)見表1。加裝低溫省煤器后機組在調門全開的工況下,機組的發電功率是723.3MW。

從表1可以看出,加裝低溫省煤器與不加裝低溫省煤器相比較,除7號低加與8號低加的抽汽流量分別增加0.39kg/s(1.4t/h)、0.06kg/s(0.2t/h),5號低加與6號低加的抽汽量分別減少0.64kg/s(2.3t/h)、8.4kg/s(30.3t/h),通過比較各低加減少的抽汽量要比增加的抽汽量要多,這樣低加減少的抽汽量會在汽輪機繼續做功,在進汽量不變的情況下,可增加發電量,從而降低發電標準煤耗,增加的發電功率大約在5MW~6MW。

表1 各低加在低溫省煤器加裝前后的運行參數比較

機組在調門全開工況運行下,低溫省煤器的運行參數見表2。

表2 低溫省煤器的運行參數

從表2可以看出低溫省煤器可吸收部分的煙氣熱量,吸收的熱量有表2可知為22 640kJ/s,這樣的熱量充分表現加裝低溫省煤器可降低發電煤耗,提高經濟效益。

根據汽輪機的熱力平衡圖,可計算出加裝低溫省煤器后,在保證熱耗工況下汽輪機的熱耗從7 340kJ/kW·h下降到7 302kJ/kW·h,機組的絕對內效率提高了0.25%,全廠發電效率提高了0.23%,發電標準煤耗降低了1.23g/kW·h,除去因加裝低溫省煤器引起風煙系統沿程阻力的增加,造成引風機電耗增加以及由于低溫省煤器布置位置遠離凝結水系統的原因導致凝結水系統的阻力增加而帶來的凝結水泵電耗的提高,機組的每年燃料成本下降約280萬元左右。同時由于脫硫塔進口煙氣溫度的降低,減少了脫硫吸收塔所需工藝減溫水量,每年的用水節約成本約為55萬元。

2 低溫省煤器節能計算

煙氣余熱被利用后重新輸入回熱系統中會排擠部分抽汽,使部分抽汽返回汽輪機繼續做功這樣運行方式會導致系統循環效率降低,并且這部分抽汽會增加汽輪機的排汽量使汽輪機背壓升高。以上兩點低溫省煤器帶來的節能矛盾必須經過計算才可以明確。在計算加裝低溫省煤器后的經濟性時,保證鍋爐燃料量不變的前提下,回熱系統通過凝結水吸收低溫省煤器熱量而獲得的額外熱量,它以一定的效率轉換為發電功率。計算比較通過低溫省煤器獲得的功率要遠大于因抽汽排擠引起的循環效率和真空降低帶來的損失,所以增加低溫省煤器對機組經濟性是提高的[1]。

2.1 發電標準煤耗的節能計算

發電標準煤耗的計算一般采取等效焓降法進行經濟性分析。把低溫省煤器回收的煙氣余熱當作純熱量輸入熱力系統,而鍋爐產生1kg新蒸汽所消耗的煤量不發生變化。此條件下,汽輪機抽汽系統所減少的抽汽量增發的發電量,會把汽輪機的相對內效率提高。相應1kg汽輪機進汽量,將其全部做功量稱為新蒸汽等效焓降(記為H),全部由低溫省煤器回收的煙氣余熱引起的排擠抽汽量所增發的做功量(記為ΔH)稱等效焓降增量[2],計算如下式(1)、式(2):

(1)

ΔH=β[(hd2-h4)η5+Σ(τj·ηj)]

(2)

式中:d—機組汽耗率,kJ/kW·h;機組每產生1kW·h的電量所消耗的蒸汽量稱為機組汽耗率;

ηjd—汽輪機相對效率;對于660MW超超臨界機組汽輪機的相對內效率一般在91%左右;

β—低溫省煤器流量系數;低溫省煤器的約束條件,低溫省煤器的凝結水分流量與新蒸汽的流量的比值,一般取β<0.5;

hd2—低溫省煤器出口凝結水比焓,kJ/kg;

h4—除氧器進水比焓,kJ/kg;

τj—所繞過的各低加工質焓升,kJ/kg;

ηj—所繞過的各低加抽汽效率。

熱耗率降低δq按下式(3)計算:

(3)

式中:q—機組熱耗率,kJ/kW·h; 機組每產生1kW·h的電量所消耗的熱量稱為機組熱耗率。

發電標煤耗節約量δbs按下式(4)計算:

(4)

式中:ηp、ηb——鍋爐效率、管道效率;管道效率在計算中一般取99%,但實際運行中由于管道的各項損失管道效率一般在97%~98%;對于660MW超超臨界機組鍋爐的效率一般在93%~95%[3]。

把表1、表2的參數分別代入式(1)、式(2)、式(3)、式(4)可計算得出發電標準煤耗降低約1.23g/kW·h,煙氣通過低溫省煤器后其溫度下降32℃,相對應的鍋爐熱效率提高近1.2%。

2.2 汽輪機真空影響計算

汽輪機背壓變化量dpc與循環水冷凝變化量dDc的關系可通過凝汽器的變工況計算,可按式(5)、式(6)進行估算:

(5)

dDc=ΣDj-dDc

(6)

式中:Dc—凝汽器冷凝量,t/h;

dDc—由增設低溫省煤器引起的汽輪機新汽量減少值,t/h,可由δbs計算得到;

ΣDj—低溫省煤器各排擠抽抵達凝汽器的總量,t/h。

其中第J級的排擠量按式(7)計算:

(7)

式中:G——低溫省煤器的過水流量,kg/s;

γj——排擠系數,指第J級排擠抽汽抵凝汽器的份額。

由表1可知,通過加裝低溫省煤器所排擠的抽汽量進入凝汽器的總量為31t/h,通過加裝低溫省煤器使汽輪機新蒸汽進汽總量減少約14.5t/h,凝汽器的冷凝量大約在17 t/h左右,汽輪機排汽壓力升高0.05kPa。此時汽輪機排汽比焓升高值為0.387kJ/kg,僅占新汽等效焓降的0.035%。綜合上述計算分析,凝結水因吸熱后排擠抽汽對汽輪機真空的影響可以完全忽略[4]。

2.3 增加低溫省煤器造成凝結水泵的電耗增加

低溫省煤器布置在脫硫塔的入口勢必要增加凝結水系統的管束長度,從表2可知,增加的管道長度造成凝結水系統的阻力增加了0.1MPa;凝結水泵的有效功率可按式(8)進行計算。

Pe=ρgQH

(8)

式中:ρ——工質密度kg/m3;

g——重力加速度m/s2;

Q——工質質量流量t/h;

H——工質的揚程m。

由上式可知,凝結水系統的阻力增加了0.1MPa,相當于增加10m水柱的高度,凝結水流量在額定工況下大約在1 500t/h,可知,凝結水泵增加的功率為40.8kW·h,按照機組的年利用等效小時數5 000h計算,機組每年凝結水泵的電量費用大約增加4.18萬元。

3 低溫省煤器初投資計算

尾部煙道布置低溫省煤器其煙氣與凝結水之間的溫差較小,尾部煙道的占地空間也小為布置低溫省煤器必須把受熱面結構設計要緊湊,來減小其體積,并減少低溫省煤器的材料,為增強低溫省煤器的換熱效率,低溫省煤器管束必須采用擴展型受熱面來強化傳熱。該廠采取H型翅片管作為換熱管束,其制造工藝簡單,屬于肋片傳熱型,管束的換熱面積增加,對流換熱效率就提高,另外,H型翅片管比光管的外壁面溫度要高,這樣有利于低溫腐蝕的控制。同時H型翹片管束比螺旋翅片管的其自清灰能力要強,因此低溫省煤器管束采用H型翹片管束在現役機組和新建機組都得到了廣泛的應用。

低溫省煤器受熱面與尾部煙道組成煙氣通道,煙道外敷設輕型保溫層。所以在火力發電機組選擇低溫省煤器改造的時候主要考慮以下幾個問題:①管徑的選擇; ②低溫省煤器管束的縱向節距與橫向節距的確定; ③受熱面管組高度的限定,檢修所需的空間限制; ④低溫省煤器管束中的凝結水流速。

上述條件的限制,對該廠風煙系統采取的是雙列布置,所以每臺機組尾部煙道布置兩臺低溫省煤器,采用H型翅片管逆流布置,每臺低溫省煤器分18組換熱面。

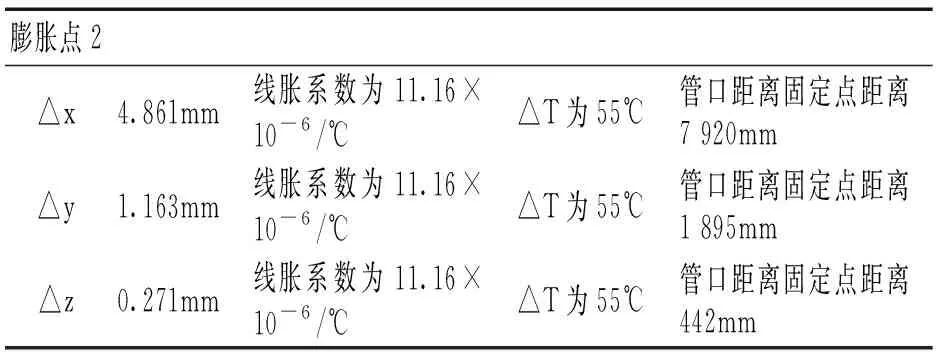

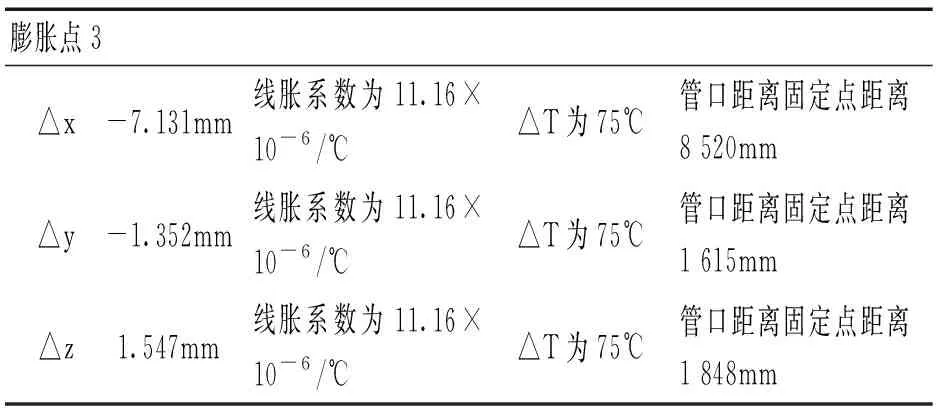

低溫省煤器供水進口熱位移 (按DL/T 5366-2006 計算),換熱器模塊金屬管材質為ND 鋼 (線膨脹系數按20 鋼計算),換熱管束內凝結水溫度按75℃取值。

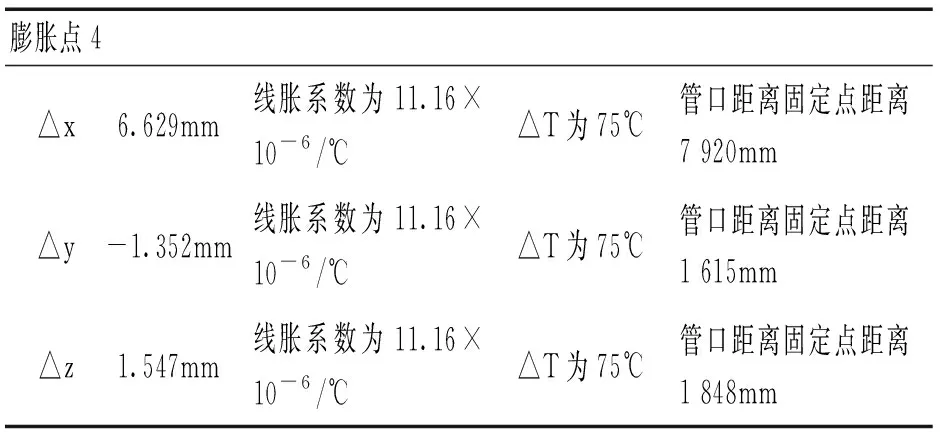

低溫省煤器回水出口熱位移,取換熱管束內凝結水溫度按95℃取值。

通過表3、表4、表5、表6可知,低溫省煤器的管束折算長度大約在19 800m左右,經過廠家提供的價格管材質為ND 鋼的21元/m,這樣低溫省煤器的受熱面初次投資大約在415.8萬元[5]。

表3 低溫省煤器供水進口熱位移

表4 低溫省煤器供水進口熱位移

表5 低溫省煤器回水出口熱位移

表6 低溫省煤器回水出口熱位移

4 結束語

通過對增加低溫省煤器帶來的收益和初投資比較得出增設低溫省煤器給發電機組帶來每年約280萬元的燃料成本節約收益和55萬元的用水成本節約收益,煙氣通過低溫省煤器后其溫度下降32℃,相對應的鍋爐熱效率提高近1.2%,而低溫省煤器的初投資大約在415.8萬元,這樣投資回收期近2年左右,而低溫省煤器的可使用壽命為10年,所以在風煙尾部煙道增設低溫省煤器對經濟性具有非常重要的意義。