雙相不銹鋼化學品船壓載水艙涂裝工藝

趙云濤, 芮健靈

(滬東中華造船(集團)有限公司,上海 200129)

0 引 言

化學品船是建造或改裝用于運載各種有毒、易燃、易揮發或有腐蝕性化學物資的貨船。為防止化學液體外漏,液體化學品船多為雙層底和雙重舷側,貨艙設有分隔并裝有專用的貨泵和管系。貨艙內壁和管系采用不銹鋼或抗腐蝕涂料[1]。

普通碳鋼施加特殊涂層的化學品船液貨艙,其優勢是造價低,缺點是貨物裝載受限于涂層適用裝載清單,且涂層在營運中容易損壞,后期維護費用較高。整體式不銹鋼化學品船液貨艙則相反,建造時的成本較高,但對裝載貨物的限制較少,且后期維護費用較低[2]。

普遍應用于液體化學品船液貨艙艙壁的不銹鋼材料為2205雙相不銹鋼,由21.0%的鉻、2.5%的鉬及4.5%的鎳氮合金構成,具有高強度的沖擊韌性和良好的整體與局部抗應力腐蝕能力。

38 000 DWT化學品船是雙底雙殼的液貨艙化學品船,液貨接觸面采用2205雙相不銹鋼材料。

1 雙相不銹鋼在液貨艙區域的應用分布

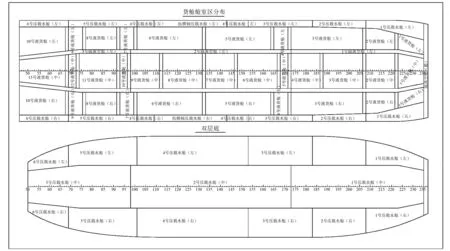

化學品液貨船貨艙區域主要分布液貨艙、液貨艙之間的隔離空艙及雙層底和舷側的壓載水艙等。具體的艙室分布如圖1所示。

圖1 液貨艙區域布置

液貨艙的邊界全部由2205雙相不銹鋼構成,雙相不銹鋼接觸液貨的一面可直接接觸化學品,因此不需要施加涂層進行保護;而分布于液貨艙周圍的壓載水艙則由碳鋼和2205雙相不銹鋼共同構成,且接觸海水或海洋大氣,因此需要對壓載水艙的雙相不銹鋼鋼板進行表面處理和施加適當的涂層,以保護不銹鋼材料。

2 壓載水艙表面處理及涂裝工藝要求

根據建造要求,雙相不銹鋼表面處理不同于碳鋼,須使用特定磨料。碳鋼表面處理使用的磨料為鋼丸,材質與碳鋼相近;而不銹鋼則須使用非金屬磨料進行表面處理,且須避免碳鋼材質對雙相不銹鋼的污染。該船選用在非金屬磨料中硬度較大的棕剛玉磨料[3]。

壓載水艙碳鋼表面使用鋼丸磨料噴砂至Sa 2.5級標準,根據保護涂層性能標準(Performance Standard of Protective Coatings,PSPS)規定,其粗糙度須滿足30~75 μm的要求[4];壓載水艙的雙相不銹鋼表面使用棕剛玉磨料噴砂,根據建造規格書,須達到典型粗糙度值為50 μm、局部不低于40 μm的要求。含有雙相不銹鋼的壓載水艙表面涂裝要求如表1所示。

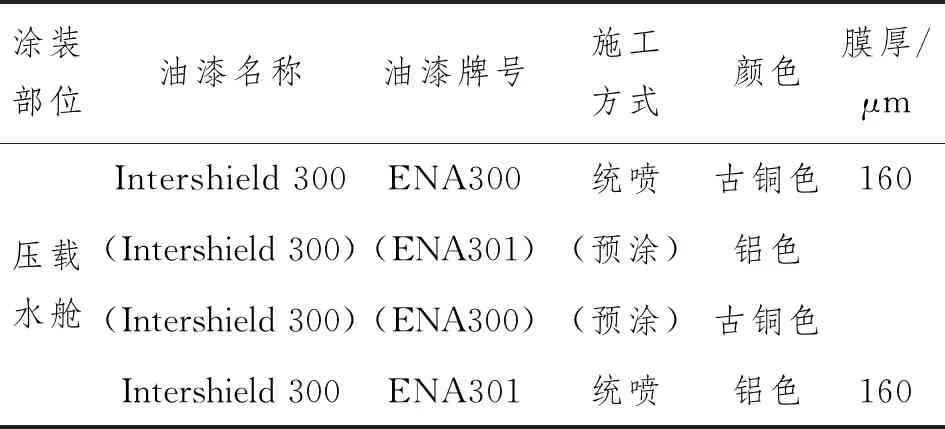

表1 含有雙相不銹鋼的壓載水艙表面涂裝要求

3 壓載水艙分段表面處理和涂裝施工

3.1 分段表面處理

舷側及雙層底壓載水艙分段由碳鋼和雙相不銹鋼構成[5],整個分段雙相不銹鋼占比不大,但雙相不銹鋼必須使用非金屬磨料進行噴砂處理[6],因此可與碳鋼分開進行表面處理。

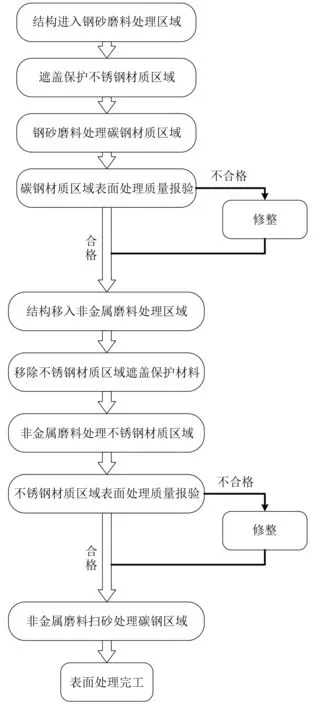

該船的中舷側和雙層底分段使用兩級遮蓋法進行表面處理。兩級遮蓋法指針對同一艙室部位,根據其構成材質的差別,分2次進行表面處理,并在第一次表面處理前對第二次需要處理的區域及其周邊區域采取遮蓋保護措施,不僅可滿足表面處理質量的技術和規范要求,而且可縮短建造周期、節約建造成本。具體方法為:碳鋼材質區域使用鋼砂進行沖砂處理,不銹鋼區域及相鄰1.0 m內碳鋼材質區域采取措施遮蓋保護;在碳鋼區域表面處理清潔報驗后,對不銹鋼區域及相鄰1.0 m碳鋼材質區域使用非金屬磨料進行沖砂處理,為保證表面清潔質量,其余碳鋼區域再用非金屬磨料進行掃砂處理。表面處理流程如圖2所示。

圖2 表面處理流程

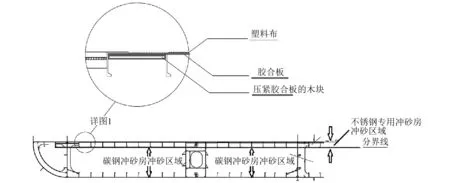

分段雙相不銹鋼區域遮蓋保護如圖3所示,分界線以上為不銹鋼區域,其余部分為碳鋼區域。在對碳鋼區域進行噴砂處理前,使用塑料布覆蓋不銹鋼部位,再用膠合板和木塊壓緊塑料布,以保護雙相不銹鋼材質。

圖3 壓載水艙不銹鋼區域遮蓋保護示例

3.2 分段涂裝施工

Intershield 300是一種淺色、耐磨且含有9%鋁粉的純環氧涂料,具有較好的長期防銹保護和低溫施工性能,可直接施加于經機械處理的車間底漆或經適當表面處理的裸露鋼板上。該油漆由基料和固化劑組成,基料和固化劑分裝在2個容器中,成組供應;基料含有鋁粉,因此在使用前須采用動力攪拌器進行攪拌,使其成分均勻分布;再加入固化劑,并采用動力攪拌器徹底攪拌均勻。

噴涂該涂料須選用0.66~0.79 mm的噴嘴,采用無氣噴涂方式進行施工,且噴嘴處的輸出流體總壓力不低于211 kg/cm2。在施工過程中通過控制噴槍移動速度及實時濕膜厚度,使其在干燥后可達到規定的干膜厚度。

對于噴涂難以達到規定膜厚的區域,如焊縫、自由邊、球扁鋼等,須進行預涂施工,應采用刷涂方式進行。

4 壓載水艙合龍后的表面處理及涂裝施工

4.1 合龍后的表面處理

根據IMO MSC.215(82)要求,合龍后的表面處理如下:

(1)合龍焊縫:使用動力工具打磨至St 3級(相當于Sa 2級)標準;若有條件,則使用沖砂方式處理至Sa 2.5級標準。

(2)其他涂層破損:①破損占總艙面積2%以下,使用動力工具打磨至St 3級標準;②連續破損面積超25 m2或破損占總艙面積2%以上,須使用沖砂方式處理至Sa 2.5級標準。

合龍后的表面處理工具包括磨料和動力工具。碳鋼可使用金屬磨料和非金屬磨料;雙相不銹鋼使用非金屬磨料。碳鋼可使用金屬盤、鋼絲刷等常規打磨處理工具;雙相不銹鋼使用非金屬沙盤。

合龍后的表面處理須將碳鋼區域與雙相不銹鋼區域分開進行施工。碳鋼區域按照船廠的慣例進行施工。雙相不銹鋼區域若需要進行沖砂處理,則磨料必須采用非金屬磨料;若需要進行打磨處理,則打磨工具必須為不銹鋼專用打磨工具,不可與用于碳鋼的打磨工具混用。

4.2 合龍后的涂裝施工

壓載水艙合龍后的涂裝施工,針對合龍焊縫和其他由于機械損傷、火工及熱作業造成破壞的區域,通過適當的處理方式進行涂層修補。其施工要點如下:

(1)涂層的破損區域或焊縫處,用打磨機去除銹蝕及老化失效的油漆,若有需要則用真空沖砂槍或小砂槍進行表面處理。

(2)新老涂層搭接區域須用砂紙或沙盤磨出坡度,保證新老涂層的結合力。

(3)用紙膠帶標識需要修補的區域,減少涂層過噴,如圖4所示。

圖4 紙膠帶標識示例

5 結 論

(1)根據壓載水艙各區域材質不同,所制訂的涂裝工藝在技術方面和經濟方面較為合理。

(2)涉及壓載水艙的分段只對不銹鋼區域進行非金屬磨料處理,碳鋼區域仍使用傳統噴砂方法,有效減少非金屬磨料的用量,降低建造成本。

(3)針對不同區域使用相應的涂裝工藝,可有效提高表面處理效率,縮短施工周期,節約施工成本。

(4)非金屬磨料在使用過程中會產生大量粉塵,減少非金屬磨料的使用可有效改善施工作業環境。