船舶輕圍壁結構的間斷焊和單面連續焊變形仿真

夏皓春, 張 鵬

(江南造船(集團)有限責任公司,上海 201913)

0 引 言

在船舶上層建筑中,為降低重心、控制質量,大量采用6.00~8.00 mm薄板和型材組焊的輕圍壁板結構。但圍壁板厚較薄,在焊接過程中較易產生變形,為后續的裝配、總組帶來困難,因此選擇合適的焊接工藝是控制結構焊接變形的有效辦法。目前,按照船級社規范要求,單面連續焊和間斷焊可應用于上層建筑區域進行結構質量和焊接變形的控制,但具體選擇沒有明確說明。所進行的有限元計算主要通過模擬單面連續焊和間斷焊的焊接過程,在保證結構尺寸、約束條件和工藝參數完全一致的情況下,對比2種焊接工藝的輕圍壁結構焊接變形趨勢和大小,為現場工藝方法的優選提供理論指導。

1 焊接變形仿真

所建立的輕圍壁結構模型尺寸較大,網格數量較多,綜合考慮計算的精度和效率,選擇基于固有應變理論軟件完成焊接變形仿真。

1.1 固有應變的計算和應用

根據固有應變理論,焊后變形由塑性應變εp、熱應變ετ和相應變εx共同作用產生,即固有應變值εs=εp+ετ+εx。固有應變存在于焊縫及其附近區域,其分布和大小決定結構最終的殘余應力和變形狀態。

對于普通的輕圍壁結構,可將焊接變形簡化為縱向變形和橫向變形,2種變形由材料的縱向和橫向固有應變引起。設單位長度的縱向固有應變總和為Wy,橫向固有應變總和為Wx,則Wx和Wy與焊接線能量Q的關系為

(1)

式中:Q為焊接線能量,J/cm;I為焊接電流,A;U為電弧電壓,V;v為焊接速度,cm/s;K1、K2為比例因數,可根據實際的焊接工藝參數確定。現場焊接工藝參數如表1所示。

表1 現場焊接工藝參數

根據所求的Wx和Wy,對應的縱向固有應變Ws,y和橫向固有應變Ws,x分別為

(2)

式中:Fi為施加固有應變單元的截面積,cm2。

在Weld Planner軟件中,固有應變值無法作為材料屬性直接賦予,但可通過更改材料的線膨脹系數達到相同的目的。固有應變值可表示為線膨脹系數α與焊接溫度差ΔT的函數,即

εs=αΔT

(3)

式中:ΔT為1 480 ℃(試驗采用母材熔點1 500 ℃與環境溫度20 ℃之間的差值)。

為得到準確的固有應變值和線膨脹系數,可通過修改材料的線膨脹系數,使仿真結果與實際焊接試樣的變形情況相符。經熱源校核,將正確的參數作為初始載荷施加于結構,從而實現應用固有應變原理進行結構焊接變形的有限元計算。

1.2 模型尺寸及網格劃分

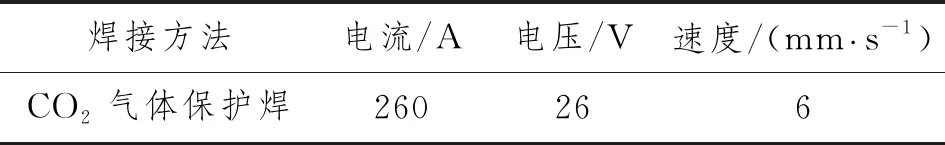

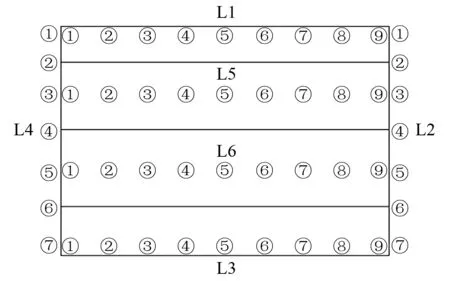

經篩選分析,對上層建筑區域典型的輕圍壁結構進行建模,其中:3根100.00 mm×63.00 mm×7.00 mm的角鋼沿縱向相隔800.00 mm分布于3 000.00 mm×2 200.00 mm×7.00 mm主板上。輕圍壁結構模型如圖1所示。

圖1 輕圍壁結構模型示例

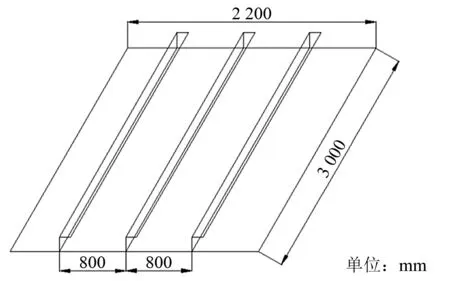

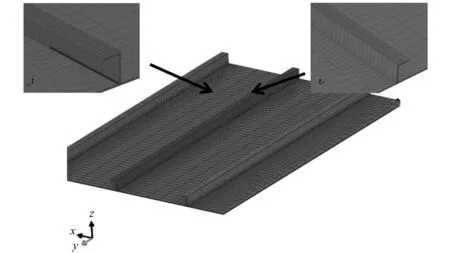

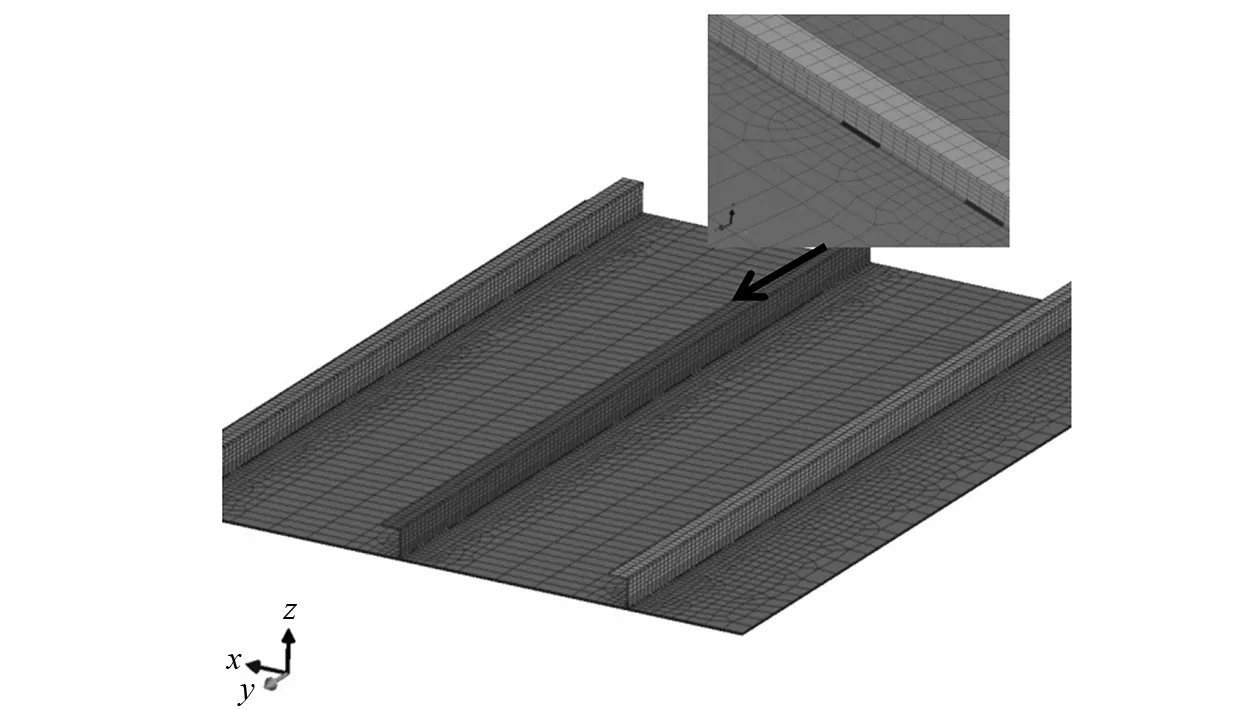

應用軟件對模型進行網格劃分,為提高計算精確度,所有構件的網格建成Solid六面體單元。焊縫是熱源作用的主要區域,受到的應力應變情況復雜,該區域建為細網格。為提升計算效率,在不影響計算精度的情況下,隨著與焊縫的距離增加,網格尺寸逐步過渡至粗網格。焊縫的直角邊與焊角高度同為4.50 mm,劃分為2個節點。焊縫網格長度為25.00 mm,有利于后續間斷焊尺寸與間隔距離的設定。單面連續焊有限元模型包含45 108個節點,32 730個單元,如圖2所示;間斷焊有限元模型包含44 994個節點,32 379個單元,如圖3所示。

圖2 單面連續焊網格模型

圖3 間斷焊網格模型

1.3 計算參數設置

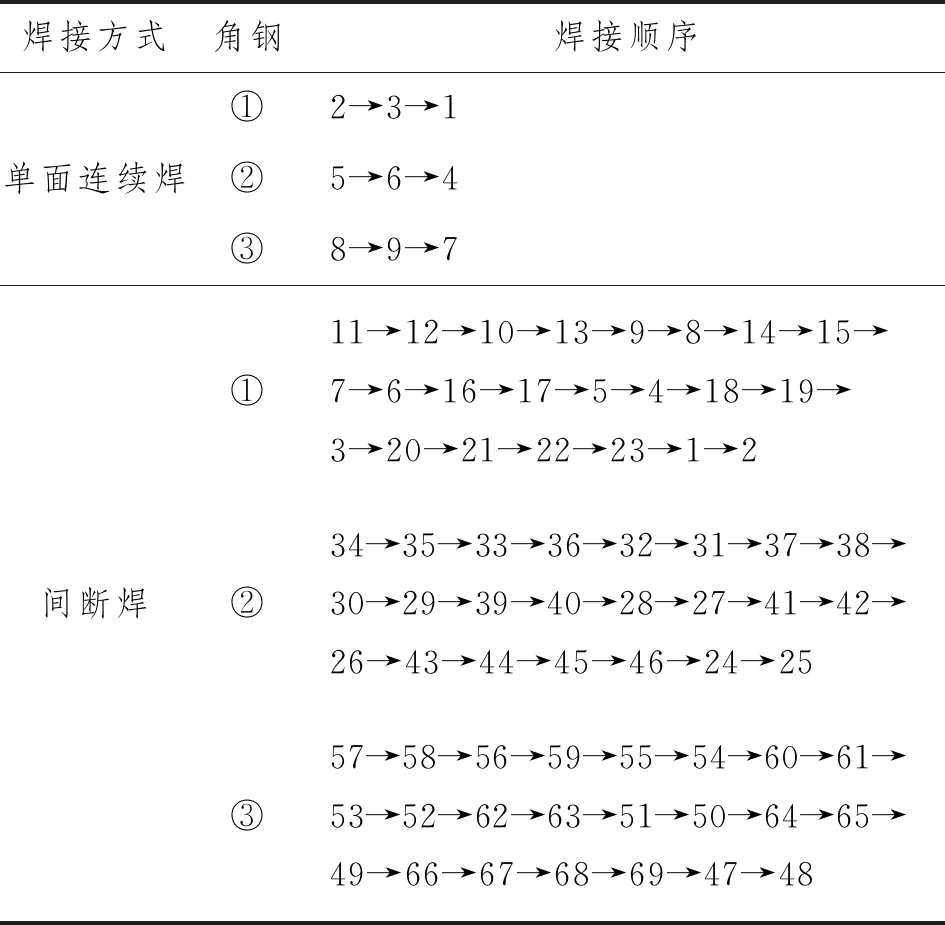

為對比間斷焊與單面連續焊對結構焊接變形的影響情況,構件的材質選擇屈服強度為235 MPa的普通船用鋼板,2種焊接方式的工藝參數完全相同。焊接順序完全按照現場情況設置,如表2所示。

表2 焊接順序

單面連續焊先焊接中間角鋼,再依次焊接兩側角鋼。間斷焊采用滿足船級社標準的每段焊縫75.00 mm、間隔175.00 mm、包角焊300.00 mm的形式,每根角鋼與底板的角焊縫分為23段,兩側交錯,由中間向兩端逐段焊接。對單面連續焊和間斷焊的每段焊縫進行編號,如圖4所示。

圖4 焊縫編號

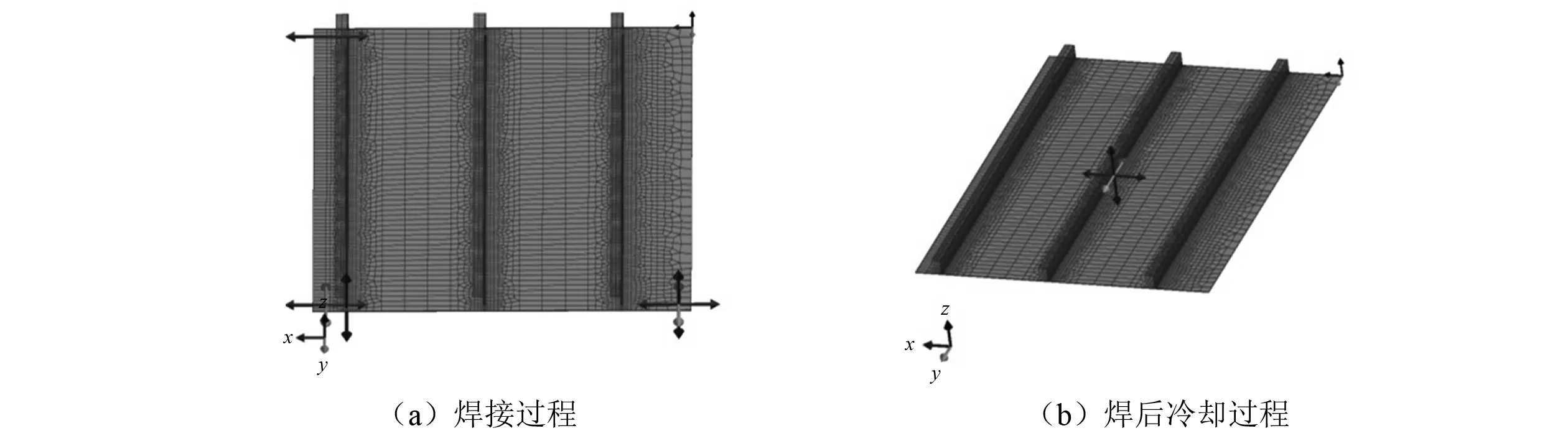

輕圍壁結構采用三點約束法模擬結構在自由狀態下焊接,同時在角鋼正下方設置z方向的夾持。焊接結束,通過設置clamp_release_xyz模擬構件在剛性平臺上進行應力釋放,如圖5所示。

圖5 輕圍壁結構約束條件示例

2 結果分析

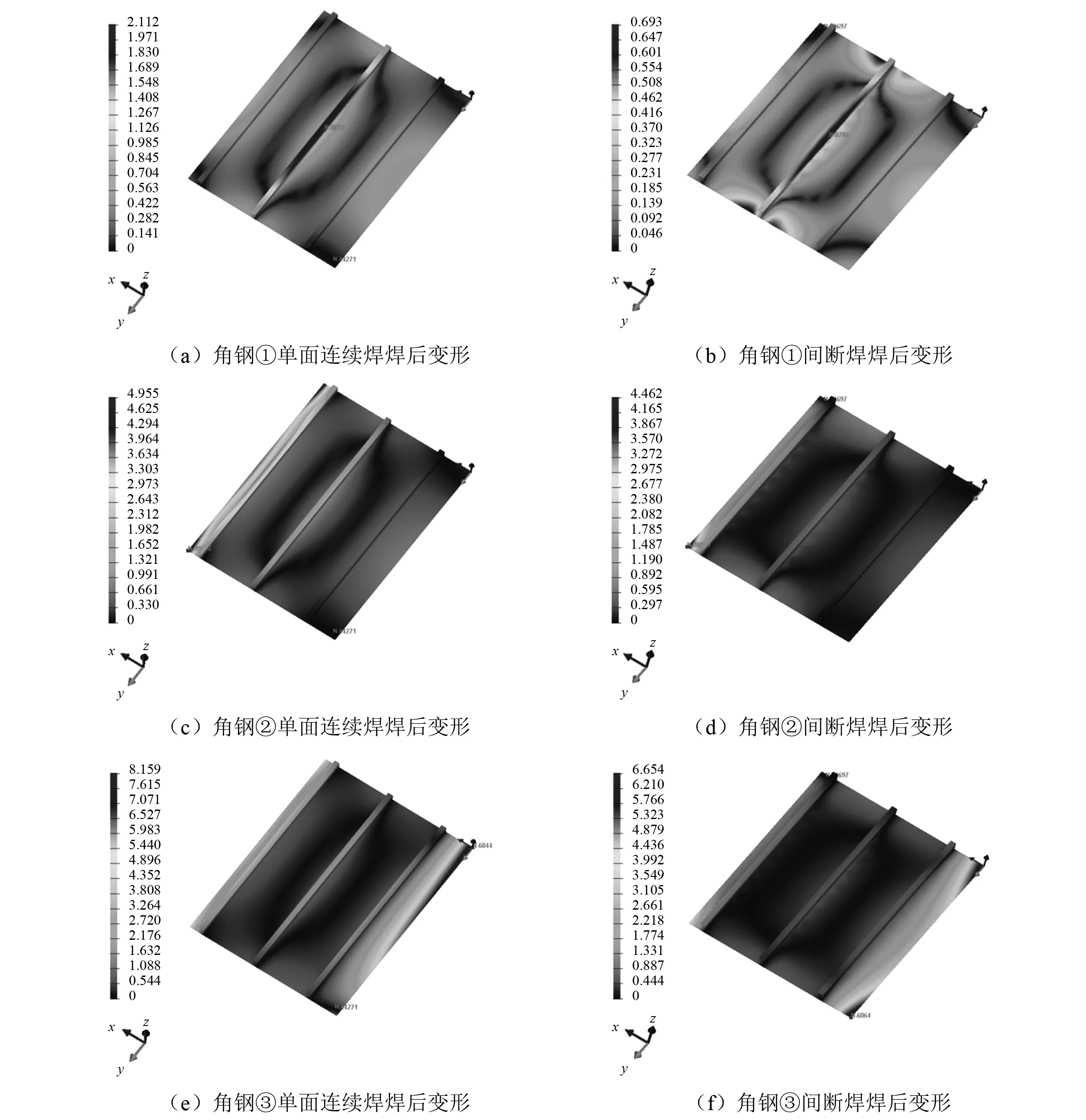

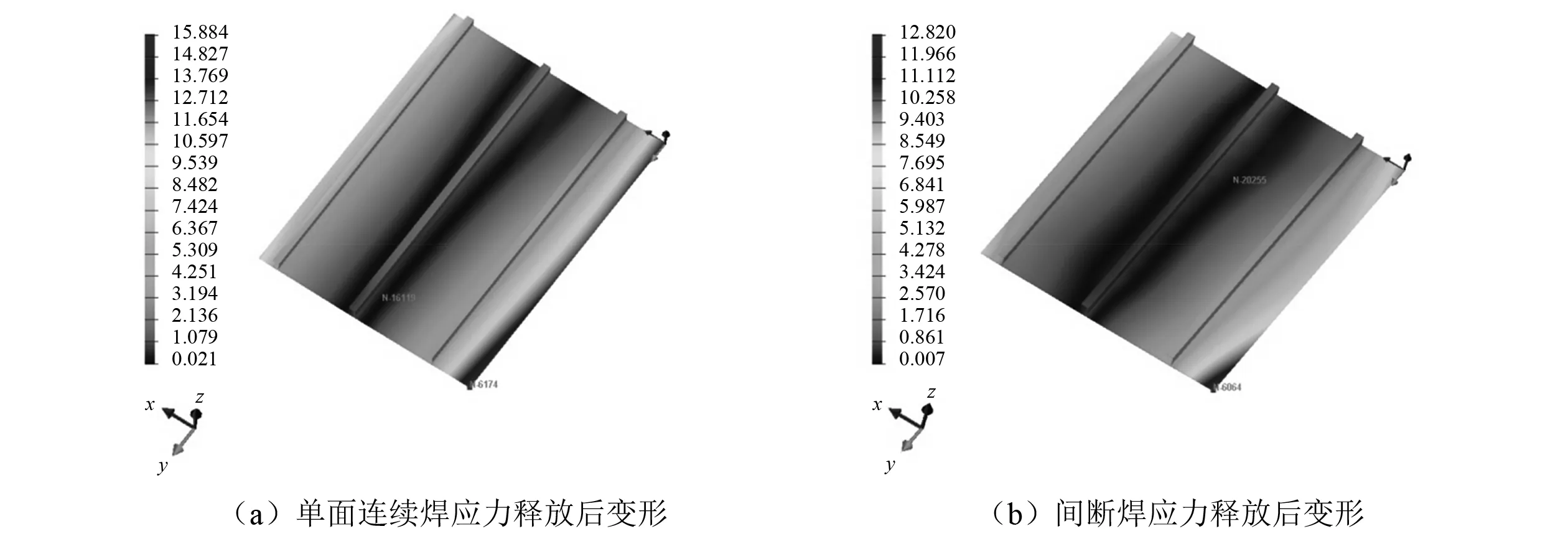

整個計算過程分為焊接過程和釋放過程,2種焊接方式每根角鋼焊后及應力釋放后的變形量云圖如圖6和圖7所示。

圖6 單面連續焊與間斷焊焊后變形對比

圖7 單面連續焊與間斷焊應力釋放后變形對比

對比云圖可看出:單面連續焊與間斷焊對結構整體的焊接變形趨勢影響相近。角鋼①焊后,在底板受熱變形的作用下整體有些上移,同時角鋼兩側底板的A、B邊緣有些上翹,C、D邊緣出現中拱趨勢,底板中間區域幾乎沒有變形。角鋼②焊后,底板的主要變形集中在角鋼②周圍,底板的C邊緣整體上翹。角鋼③焊后,底板的變形向角鋼③周圍集中,D邊緣整體上翹,但間斷焊的D邊兩端變形量比中間區域更大,而單面連續焊的D邊由B端向A端變形量逐漸增加。這主要是由于間斷焊采用由中間向兩端逐段焊接,而單面連續焊則是從B端向A端連續焊接,因此在焊縫附近區域的變形趨勢有所差別。

對于焊后應力釋放,對比云圖可看出:結構底板的C、D邊緣上翹,中間角鋼周圍的底板幾乎沒有變形。這主要是由于在應力釋放過程中,結構內部的應力逐漸向自由端傳遞,同時該區域沒有其他結構,剛度較小,從而導致底板的邊緣變形量較大。

為更精確地對比單面連續焊與間斷焊的變形趨勢和變形量,在焊后的底板上采集6條線上共50個測量點的變形數據進行具體分析,其中:L1~L4的測量點分布于底板的4個邊緣上,L5與L6的測量點分布于2根角鋼中間區域的底板上。測量點的具體情況如圖8所示。

圖8 底板上的測量點分布示例

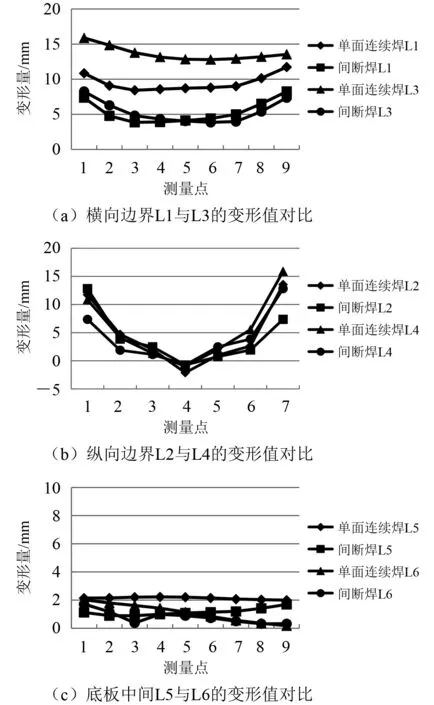

從變形趨勢方面看,單面連續焊與間斷焊對結構的影響基本一致。L1與L3表現整體上翹的形式,L3的上翹高度大于L1。這主要是由于L3的自由端面積大于L1,受到的剛性約束較小。L2與L4表現兩端翹起、中間下塌的形式。這是由于在L2與L4上只有部分區域受到焊接熱源的作用,中間區域受到角鋼結構約束的影響,越到中間位置受到的約束越大,對應力產生抵消作用。L5與L6變形較小,均在2.50 mm以下,2根角鋼之間的底板呈現輕微的拱起。

2種焊接方式變形值對比如圖9所示。單面連續焊與間斷焊在底板橫向邊界(L1與L3)上的變形量相差較大,單面連續焊大于間斷焊。這主要是由于單面連續焊在整條焊縫軌跡上進行連續施焊,焊接熱輸入對結構的作用大,而非對稱施焊進一步增大底板的焊接變形。在底板縱向邊界(L2與L4)上,單面連續焊的變形量略大于間斷焊。這是由于單面連續焊在整體的熱輸入方面大于間斷焊,但在角鋼兩端兩者均采用相同長度的包角焊,在縱向邊界上直接受到熱源作用的區域小。在底板中間區域(L5與L6),單面連續焊與間斷焊的變形量均小于2.50 mm,且兩者相近。L5與L6不僅受到兩邊角鋼的剛性約束作用,而且由于溫度在底板上隨著與焊縫的距離越遠下降越快,受到熱源的作用越小,因此呈現變形量小的結果。

圖9 單面連續焊與間斷焊變形值對比

3 結 論

通過基于固有應變理論的軟件模擬計算輕圍壁結構的單面連續焊與間斷焊的變形情況,結論如下:

(1)應用軟件模擬計算輕圍壁結構的焊接變形,得到的結果為:輕圍壁結構出現橫向邊界上翹,縱向邊界兩端翹起、中間下塌,角鋼之間的底板輕微中拱。這與現場實際的焊接情況相符,說明固有應變法可準確計算大型結構的焊接變形情況。

(2)單面連續焊與間斷焊在焊接變形趨勢方面基本一致,說明結構的焊接變形趨勢主要與結構的形式、尺寸和焊縫分布有關。

(3)從焊接變形數據方面看,單面連續焊的數值大于間斷焊,其中:自由端L1的單面連續焊平均值為9.49 mm,間斷焊平均值為5.36 mm;自由端L3的單面連續焊平均值為13.66 mm,間斷焊平均值為5.37 mm。這說明對焊接變形的控制,間斷焊優于單面連續焊。