四艙預制拼裝管廊橫向接頭加速腐蝕前后力學性能試驗研究

于洪波

(廈門市市政建設開發有限公司,福建 廈門 360036)

隨著社會的飛速發展、城市數量的增長與其規模的迅速擴大以及城市化的日益深化,帶給了城市諸多的問題.市政公用管道作為維持城市正常運行的生命線,隨管道容量的擴大,不僅會造成“拉鏈路”,還造成管道事故頻繁發生,因此嚴重影響城市的安全運轉[1].為提高管道建設水平,保證市政管道在安全的情況下運行,有必要采用一種新的管道鋪設方法——綜合管廊[2].綜合管廊在早期只有一個艙室,因多種管線集中在一起,且缺少相應的管理制度和安全監測設備,因而事故頻發[3].

綜合管廊的建設對城市市政管網建設與管理而言無疑是又一次的戰略轉型升級,它有著顯著的、長遠的經濟與社會效益[4].直至現在針對多艙綜合管廊的橫向連接,國內主要采用施加預應力的方式,此方法操作比較繁瑣,拼裝速度慢,且對施工人員的專業水平要求高,不利于綜合管廊的后期推廣.因此,橫向接頭的形式成為制約大斷面多艙綜合管廊發展的因素之一[5].此外,已有研究表明,由于接頭(主要是橫向接頭的影響),預制混凝土結構和現澆混凝土結構在受力性能方面存在較大的差別[6].

預制拼裝管廊在國外起始于上世紀50年代,經過60/70年代的創新發展至80/90年代得到廣泛應用,進入21世紀后未見專題研究報道;我國與上世紀末開始修建市政管涵,于2010年在上海世博園工程中首次試點綜合管廊預制拼裝技術,2012年出現了幾個綜合管廊全預制工程,2015年預制拼裝管廊在十堰市政工程建設中得以推廣應用[7-8];然而涉及四艙室上下分塊預制管廊,特別是關于上下分塊接頭耐久性與力學性能試驗的文獻鮮有報道.

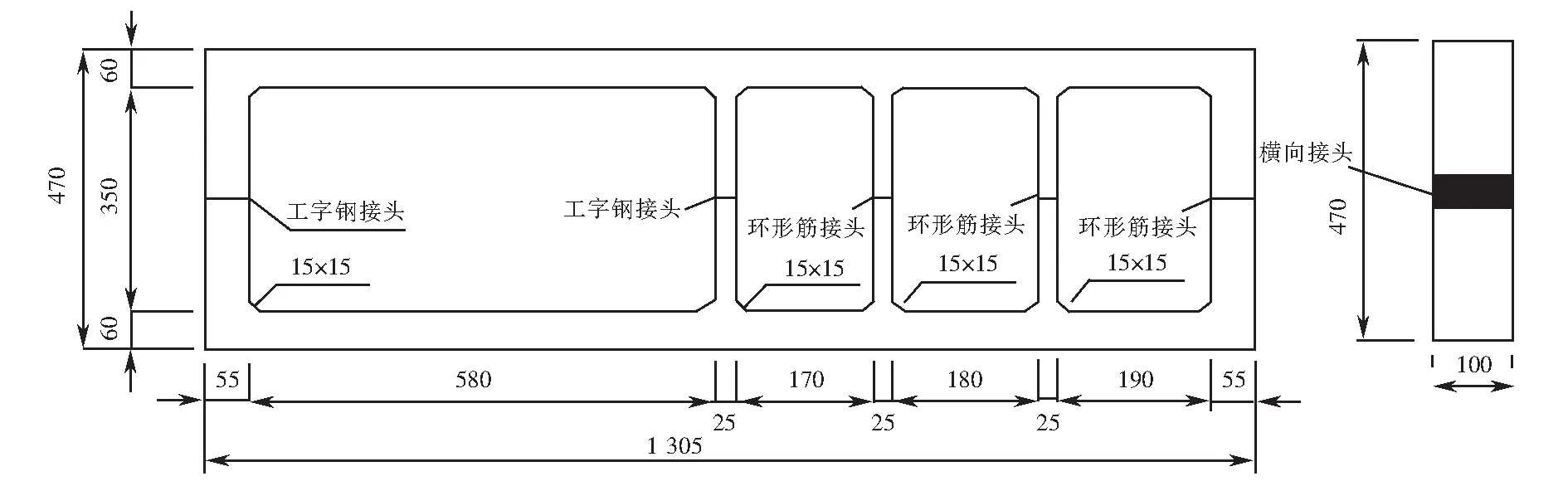

以廈門市蕓詩路——新陽大道(段)四艙綜合管廊建設為依據,設計了縱長100 cm、寬度1 305 cm、凈高度470 cm的1∶1實際階段模型.試驗研究模擬設計運營狀態下,對兩種橫向接頭結構的力學性能進行試驗[3,9-11],并進行耐腐蝕性能對比,耐腐蝕試驗前后力學性能與防水試驗方法為:在橫向接頭位置處的水箱里加入PH值為4的鹽酸,加速腐蝕3個月后,測試橫向接頭在正常使用極限狀態和承載能力極限狀態下的力學性能及耐久性,以此來模擬鋼板在埋入地下,外側鋼板(與土壤接觸)經100 a腐蝕后的橫向接頭力學性能及防水性能.

1 耐腐蝕試驗與試驗模型

1.1 橫向接頭模型制造

為了減少試驗制作材料成本[3,9].試驗把兩種接頭同時安裝到同一節管廊的兩個外腹板上(如圖1所示).設計了兩種橫向接頭(足尺模型)如圖2~3所示;一種稱工字鋼接頭一種稱螺紋筋接頭,工字鋼為12號,鋼筋直徑采用Φ22螺紋筋,接頭縱向長1 m高0.5 m,管廊配筋與接頭鋼筋或工字鋼焊接,限于篇幅構造尺寸略.

圖1 模型斷面及連接形式(單位:cm)

圖2 工字鋼接頭實物圖

橫向接頭力學性能試驗完成之后,將水箱內清理干凈后加入PH值為4的鹽酸(加滿),加速腐蝕3個月后,按原設計加載,測試橫向接頭力學性能,測試加速腐蝕3個月后橫向接頭力學性能是否滿足設計要求.

圖3 螺紋筋接頭實物圖

1.2 實驗內容

往水箱內加入PH值為4的鹽酸至加滿,加速腐蝕開始.原計劃加速腐蝕3個月(92 d),實際加速腐蝕時間為118 d.加速腐蝕118 d后按工況一加載,測試橫向接頭位置受拉區混凝土應變、鋼筋應力及位移,并與加速腐蝕前橫向接頭處受拉區混凝土應變、鋼筋應力、位移做比較,分析加速腐蝕對橫向接頭力學性能的影響.現場試驗如圖4~5所示.

圖4 接頭外置水箱正面實物圖

加速腐蝕試驗當量折算時間推算[11].確定腐蝕損傷當量加速關系的一般方法是,模擬綜合管廊運營環境譜,調整腐蝕程度速度與時間關系的參數,以腐蝕效果相當為原則,創建加速腐蝕試驗時間環境譜與運營長期效果之間的換算關系,則當量折算關系如下:

(1)

式中:t為短時間加速試驗環境譜作用時間;T為自然運營環境年限.

圖5 現場足尺模型試驗

研究表明[12]金屬接觸到環境中的電解質時,金屬腐蝕是由電解質的腐蝕電池導致的,稱作電化學腐蝕效應.鑒于鋼板在土中主要為電化學腐蝕的實際,本項試驗按照電化學原理利用腐蝕電流當量進行當量折算:依據腐蝕等效原理采用腐蝕當量相等建立加速腐蝕試驗當量關系.法拉第定律定義鋼板在運營年限T內實際運營環境下腐蝕量:

(2)

(3)

實驗室加速腐蝕Q′要等效于實際運營時長T內實際環境中的腐蝕Q,可得:

(4)

(5)

當量換算系數:

(6)

將加速腐蝕與自然環境腐蝕機理看作原電池,腐蝕環境中H+的濃度與腐蝕電流I的關系如下.

鋼板腐蝕時原電池化學反應方程式:

Fe+2H+→Fe2++H2↑.

(7)

2H++2e-→H2↑為原電池的正極;Fe-2e-→Fe2+為原電池的負極,可得電池電動勢:

(8)

E=0.409-0.029 5PH-0.029 5lg[Fe2+].

(9)

而電動勢E=I2R,R為電阻,即:

(10)

鋼板埋入土體中,土體呈酸性.

式中:m為初始PH值;R為鋼板電阻;n為加速腐蝕時鹽酸溶液的初始PH值.假設鹽酸溶液中的H+完全發生化學反應則:

(11)

故當量折減折算系數為[11]

(12)

式中:T為自然環境作用年限;t為加速腐蝕時間.由式(12)可計算出當量折減系數β=1.101,本試驗實際加速腐蝕試驗時間為118 d,測得當地土體PH值為6.78,加速腐蝕液鹽酸PH值為4,代入數值得:則T=βt=1.101×118=129.9 d,約T=130 a.故PH值為4的鹽酸加速腐蝕118 d相當于模擬了管廊橫向接頭自然環境腐蝕130 a.

2 試驗后接頭力學性能試驗結果與探討

2.1 接頭力學性能試驗對比工況測試結果與探討[13-14]

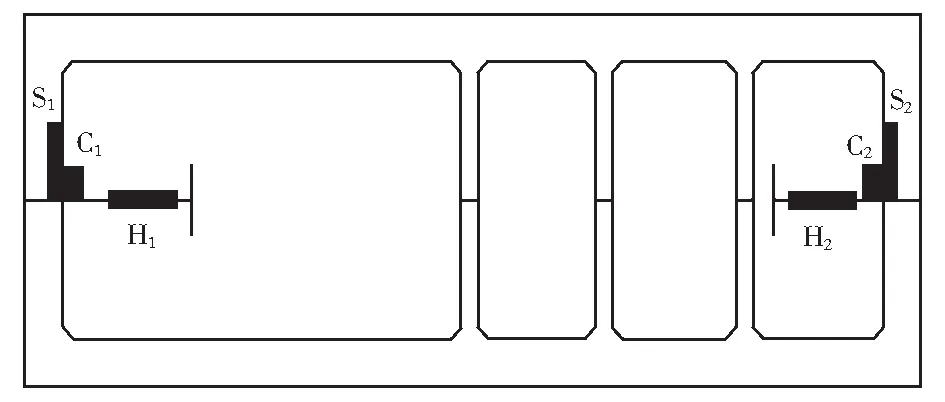

橫向接頭力學性能測點布置如圖6所示,限于篇幅,設計荷載極限狀態組合Md,以及正常使用設計荷載極限狀態組合Msd的詳細計算及模型試驗等代荷載的數值分析參見文獻[3],不再列出.

圖6 混凝土應變C、應力S、位移H測點布置圖

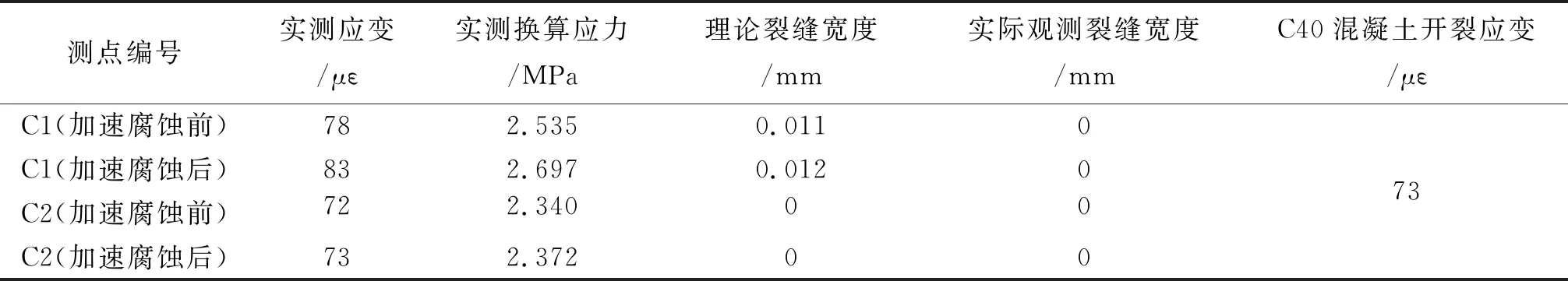

橫向接頭處受拉區混凝土應變測試結果分析如圖7所示,其各項指標如表1所列.

表1 橫向接頭受拉區混凝土應變測試分析

圖7 荷載-應變曲線

測試加速腐蝕后橫向接頭處受拉區混凝土應變,并與加速腐蝕前該荷載工況下受拉區混凝土應力做對比,以此來反應橫向接頭的耐久性.P-ε曲線如圖7所示,Md為設計荷載極限狀態組合,Msd為正常使用設計荷載極限狀態組合.圖7表明前四級荷載2種接頭拉區砼應變小于材料開裂應變73 με,在彈性范圍.正常使用極限狀態設計組合條件工字鋼接頭砼拉區應變達到83 με,略超材料開裂應變.根據實測應變理論計算所得裂縫寬度為0.012 mm,遠小于最大裂縫寬度限值0.15 mm,但在試驗過程中未發現裂縫.而環形螺紋筋接頭處拉區混凝土在正常使用極限狀態設計荷載組合作用下應變為73 με,拉區砼拉應變比工字鋼接頭稍小.試驗結果表明兩種接頭均符合承載能力極限狀態對結構砼承載能力要求.

注:① 該表中拉區砼應變及裂縫寬度是在正常使用極限狀態組合所得.② 最大裂縫寬度容許值為0.15 mm.

對比加速腐蝕前后該荷載工況下橫向接頭處受拉區混凝土應變,加速腐蝕后受拉區混凝土應變大于加速腐蝕前混凝應變,但兩者之間相差很小.對比兩種接頭加速腐蝕前受拉區混凝土應變之差,環形螺紋筋接頭處受拉區混凝土應變加速腐蝕前后之差較小,說明環形螺紋筋橫向接頭耐久性略優于工字鋼橫向接頭.

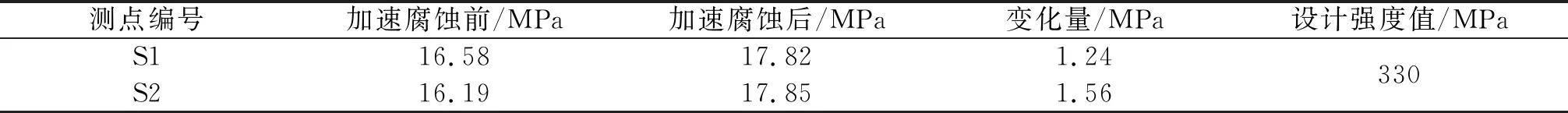

2.2 橫向接頭處鋼筋應力測試結果分析

測試橫向接頭處鋼筋應力,并與加速腐蝕前鋼筋應力做比較,反應加速腐蝕對橫向接頭處鋼筋受力的影響.測點布置如圖6所示,橫向接頭處鋼筋應力測試結果如表2所列.P-σ曲線如圖8所示,隨加載級別提高,兩種接頭位置鋼筋應力逐漸增大,前四級荷載處于彈性工作狀態,設計荷載極限狀態組合下工字鋼接頭與螺紋筋接頭鋼筋應力分別為17.82 MPa和16.19 MPa,遠小于鋼筋設計容許,結構受力安全具有較大安全儲備,故加速腐蝕后兩種接頭均滿足承載能力極限狀態對結構鋼筋應力的要求.與同樣荷載組合下工字鋼接頭加速腐蝕前的鋼筋應力相比增加不大.

表2 橫向接頭處受拉區鋼筋應力測試分析

注:該表中所列受拉區鋼筋應力均是在承載能力極限狀態設計荷載組合作用下得到的.

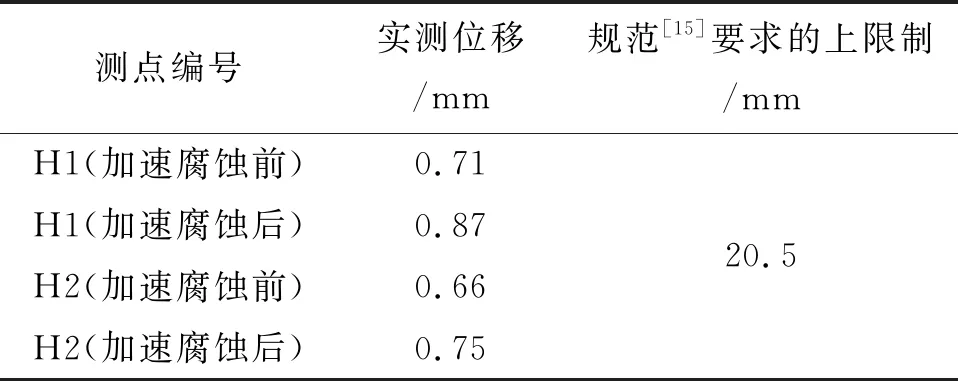

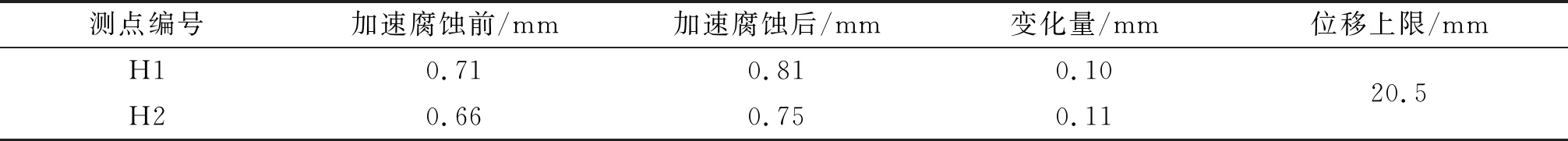

2.3 橫向接頭處位移測試結果分析

通過對比加速腐蝕前后橫向接頭在設計荷載作用下橫向位移的變化,得出接頭剛度在加速腐蝕后是否滿足規范[15]要求.位移測點布置如圖6所示,P-δ曲線如圖9所示,橫向位移測試結果如表3所列.位移以向上艙室外側為正內側為負.隨著加載等級的提高,兩種接頭均向艙室內側彎曲變形,且變形位移呈線性變化.設計荷載正常使用極限狀態組合加速腐蝕后,工字鋼和環形螺紋筋接頭處橫向位移分別為0.87 mm和0.75 mm,均遠小于規范[15]限值20.5 mm,說明加速腐蝕后兩種接頭均滿足正常使用極限狀態對結構變形的限制要求.加速腐蝕前,工字鋼和環形螺紋筋在相同荷載組合作用下的橫向位移分別為0.71 mm和0.66 mm,工字鋼接頭加速腐蝕前后位移變化值較大,說明加速腐蝕對環形螺紋筋接頭剛度影響較小.

表3 橫向位移測試分析

圖9 荷載位移曲線圖

2.4 結果分析小結

試驗結果表明加速腐蝕后兩種接頭在設計荷載組合正常使用極限狀態組合下處于彈性工作狀態.工字鋼接頭的局部剛度效應稍大于環形螺紋鋼接頭,正常使用極限狀態設計荷載組合作用下,加速腐蝕后橫向接頭處受拉區混凝土應變為83 με,大于C40混凝土開裂應變73 με,根據實測受拉區混凝土應變計算所得混凝土理論裂縫寬度為0.011 mm,但實際沒有出現微裂縫;承載能力極限狀態設計荷載組合用下,加速腐蝕后橫向接頭處受拉區混凝土應變為116 με,根據實測受拉區混凝土應變計算所得混凝土理論裂縫寬度為0.012 mm,遠小于最大裂縫寬度限值0.15 mm,而在試驗過程中未發現混凝土開裂,滿足規范[15]要求.對于工字鋼橫向接頭,承載能力極限狀態與正常使用極限狀態相比:應變增加了(116-83)/116=28.4%,裂縫寬度增大了(0.012-0.011)/0.012=8.3%.由于環形螺紋筋接頭剛度均勻柔性好,正常使用極限狀態設計荷載組合作用下,加速腐蝕后橫向接頭處受拉區混凝土應變為73 με,未超過C40混凝土開裂應變73 με,理論上未導致裂紋的產生;承載能力極限狀態設計荷載組合用下,加速腐蝕后橫向接頭處受拉區混凝土應變為106 με,根據實測受拉區混凝土應變計算所得混凝土理論裂縫寬度為0.011 mm,遠小于最大裂縫寬度限值0.15 mm,而在試驗過程中未發現裂縫,滿足規范[15]要求.對于環形螺紋筋橫向接頭,承載能力極限狀態與正常使用極限狀態相比:應變增加了(106-73)/106=31.1%,裂縫寬度均為0.

加速腐蝕后,按理論計算,兩種接頭在承載能力極限狀態設計荷載組合作用下受拉區混凝土均開裂,但裂縫寬度均遠小于最大裂紋寬度限值,在實際試驗過程中均未發現有裂縫產生.接頭加速腐蝕后,設計荷載組合承載能力極限狀態,工字鋼與環形螺紋筋接頭拉區鋼筋應力分別為17.82 MPa和17.85 MPa,遠小于設計應力.接頭加速腐蝕后,工字鋼和環形螺紋筋接頭最大橫向位移分別為0.87 mm和0.75 mm,滿足規范[15]限值.加速腐蝕試驗后兩種橫向接頭剛度均滿足設計與規范[15]要求,說明兩種橫向接頭都具有良好的耐久性能.

注:該表中所列橫向接頭橫向位移均是在正常使用極限狀態設計荷載組合作用下得到的.

2.5 加速腐蝕后橫向接頭力學性能測試結果小結

加速腐蝕前后橫向接頭受拉區混凝土應力測試匯總如表4所列;其受拉區鋼筋應力測試匯總結果如表5所列;其橫向位移測試匯總結果如表6所列.

表4 加速腐蝕前后橫向接頭受拉區混凝土應力測試結果匯總

表5 加速腐蝕前后橫向接頭受拉區鋼筋應力測試結果匯總

表6 加速腐蝕前后橫向接頭橫向位移測試結果匯總

注:① 該表中受拉區混凝土應變均是在正常使用極限狀態設計荷載組合作用下測得的.② 在整個試驗過程中,未發現受拉區混凝土開裂.③ 表中理論裂縫寬度是指根據實測受拉區混凝土應變計算得到的混凝土裂縫寬度.④ C40混凝土開裂應變73 με,裂縫寬度上限為0.15 mm.

注:① 該表中受拉區鋼筋應力均是在承載能力極限狀態設計荷載組合作用下測試得到的.② 在試驗過程中受壓區混凝土均未發生破壞.

注:① 表中位移均為位移的增量.② 該表中橫向接頭位移均是在正常使用極限狀態設計荷載組合作用下測試得到的.

用PH值為4的鹽酸加速腐蝕橫向接頭118 d后測試橫向接頭處各項力學性能指標,測試結果顯示:1) 兩種橫向接頭加速腐蝕前后荷載—應變、荷載—橫向接頭鋼筋應力、荷載—橫向接頭橫向位移變化趨勢一致;2) 加速腐蝕后,在正常使用極限狀態下,工字鋼接頭處受拉區混凝土應變最大值為83 με,加速腐蝕前后受拉區混凝土應變變化量最大為49 με;加速腐蝕后,正常使用極限狀態下,環形螺紋筋接頭處受拉區混凝土應變最大值為73 με,加速腐蝕前后受拉區混凝土應變變化量最大為1 με;加速腐蝕后,橫向接頭處受拉區混凝土均未開裂,正常使用極限狀態設計荷載組合作用下,環形螺紋筋接頭處受拉區混凝土在各個試驗工況下其應變均小于C40混凝土開裂應變73 με;加速腐蝕前后,工字鋼接頭受拉區混凝土應變在設計組合工況下應變略大于C40混凝土開裂應變73 με,但在試驗過程中未發現有裂縫產生.3) 設計荷載承載能力極限狀態組合時,工字鋼接頭加速腐蝕后受拉區鋼筋應力最大為17.82 MPa,環形螺紋筋接頭處受拉區鋼筋應力最大為17.85 MPa,均小于鋼筋的設計強度值;加速腐蝕前后,環形螺紋筋橫向接頭處受拉區鋼筋應力變化量為1.56 MPa,工字鋼橫向接頭處受拉區鋼筋應力變化量為1.24 MPa,在兩種橫向接頭力學性能對比試驗工況下兩種橫向接頭處受拉區鋼筋應力變化量基本相同.4) 兩種橫向接頭加速腐蝕后的受拉區混凝土應變值、受拉區鋼筋應力值、橫向位移值均略大于加速腐蝕前,但變化量很小;5) 試驗過程中試驗構件各部位均未發生開裂.

3 結論

用PH值為4的鹽酸加速腐蝕橫向接頭外側鋼板3個月(實際腐蝕118 d)以此來模擬管廊埋入土體中100 a土體對橫向接頭外側鋼板的腐蝕作用.加速腐蝕后,兩種橫向接頭力學性能及防水性能均滿足規范[15]要求,兩種極限狀態設計荷載組合下均未開裂,理論上工字鋼橫向接頭在試驗最大荷載工況作用下其拉區混凝土應變略大于C40混凝土開裂應變,根據混凝土應變理論計算得到的裂縫寬度最大值為0.096 mm,但在試驗過程中,均未發現受拉區混凝土開裂;對比加速腐蝕前后兩種接頭各項力學性能指標,加速腐蝕試驗對環形螺紋筋力學性能影響較小,就力學性能而言,環形螺紋筋橫向接頭更具柔性;兩種橫向接頭均滿足設計要求且具有較大的安全儲備,滿足耐久性要求.借助于廈門市四艙大斷面預制拼裝綜合管廊耐腐蝕性試驗,深入了解大斷面管廊接頭的耐腐蝕性,即耐久性.并提供了兩種不同的橫向接頭形式.主要得出以下結論.

1) 加速腐蝕前后兩種橫向接頭應力、變形在荷載作用下均表現為彈性工作狀態,都在設計容許范圍之內,加速腐蝕前后均能滿足設計要求.

2) 對于工字鋼橫向接頭與環形螺紋筋接頭,兩種接頭在加速腐蝕前后(即模擬管廊埋入地下100 a設計壽命內)均能滿足設計使用要求,且都具有較大的安全儲備,滿足耐久性要求,但環形螺紋筋接頭剛度均勻柔性好,腐蝕前后在各方面力學性能略優于工字鋼接頭.