面向汽車行業(yè)的設(shè)備維護(hù)管理系統(tǒng)設(shè)計(jì)

周鵬飛,薛春雷,魏 磊,孟 宇,馬 健

(中汽研汽車工業(yè)工程(天津)有限公司,天津 300300)

0 引言

隨著信息網(wǎng)絡(luò)技術(shù)的發(fā)展,越來越多的制造型企業(yè)希望能夠?qū)υO(shè)備狀態(tài)進(jìn)行實(shí)時(shí)監(jiān)控、智能化運(yùn)維、故障診斷等。為實(shí)現(xiàn)設(shè)備管理信息化與自動(dòng)化,利用信息化技術(shù)對設(shè)備進(jìn)行全面管理成為了迫切需求[1]。以汽車生產(chǎn)制造場景為藍(lán)本,研究總結(jié)面向汽車行業(yè)的設(shè)備維護(hù)管理系統(tǒng)設(shè)計(jì)方案,從總體功能需求、設(shè)備維護(hù)保養(yǎng)策略、系統(tǒng)軟硬件架構(gòu)設(shè)計(jì)、系統(tǒng)功能特點(diǎn)、關(guān)鍵功能的開發(fā)與實(shí)現(xiàn)等環(huán)節(jié)予以闡釋,羅列汽車生產(chǎn)制造過程中需監(jiān)控的關(guān)鍵典型設(shè)備,為相關(guān)行業(yè)的設(shè)備管理系統(tǒng)開發(fā)與設(shè)計(jì)提供技術(shù)參考。

1 系統(tǒng)概述

以某整車制造企業(yè)為例,通過詳細(xì)的需求調(diào)研總結(jié),明確系統(tǒng)的主要功能需求:①建立完善的設(shè)備維護(hù)、故障、售后的數(shù)據(jù)分析和報(bào)告體系,為管理考核提供依據(jù);②根據(jù)不同的設(shè)備類型和特性,建立面向設(shè)備對象的故障和技術(shù)分析體系,建立基于設(shè)備類型的維護(hù)數(shù)據(jù)知識(shí)庫,輔助提高設(shè)備維護(hù)效率;③實(shí)現(xiàn)各個(gè)部門和相關(guān)員工對于設(shè)備相關(guān)信息的及時(shí)跟蹤、處理和分析等,提高工作效率。

2 設(shè)備維護(hù)保養(yǎng)策略

2.1 設(shè)備故障分類

一般來講,設(shè)備故障按技術(shù)性原因可分為四大類,即磨損性故障、腐蝕性故障、斷裂性故障及老化性故障[2]:磨損性故障是指設(shè)計(jì)時(shí)已預(yù)料到的、不可避免的正常磨損造成的故障;腐蝕性故障按腐蝕機(jī)理不同可分化學(xué)腐蝕、電化學(xué)腐蝕和物理腐蝕3 類;斷裂性故障可分脆性斷裂、疲勞斷裂、應(yīng)力腐蝕斷裂、塑性斷裂4 類;上述3類故障的綜合作用,使設(shè)備性能老化引起的故障,稱為老化性故障。

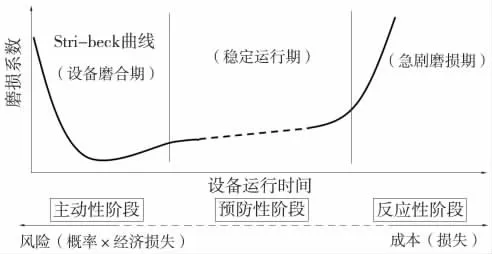

在正常設(shè)備使用過程中,磨損故障是設(shè)備故障的主要表現(xiàn)形式。磨損性故障是由正常磨損而引起的故障,對這類故障形式,一般要進(jìn)行壽命預(yù)測,更換零件或部件,對磨損造成的間隙進(jìn)行補(bǔ)償[3]。磨損型設(shè)備故障趨勢如圖1 所示,設(shè)備管理可分為反應(yīng)性、預(yù)防性、主動(dòng)性3 個(gè)階段,在反應(yīng)性階段,機(jī)械故障會(huì)造成巨大損失,而在預(yù)防性及主動(dòng)性階段,所有工序故障/機(jī)械故障所造成的損失概率則會(huì)大大降低。清楚地認(rèn)識(shí)引起各種設(shè)備故障的主要成因,確定引發(fā)的主要故障類型,是評價(jià)設(shè)備維護(hù)保養(yǎng)重要度、制定維護(hù)保養(yǎng)規(guī)程的重要基礎(chǔ)。

圖1 磨損型設(shè)備故障趨勢

2.2 設(shè)備維護(hù)保養(yǎng)重要度評價(jià)

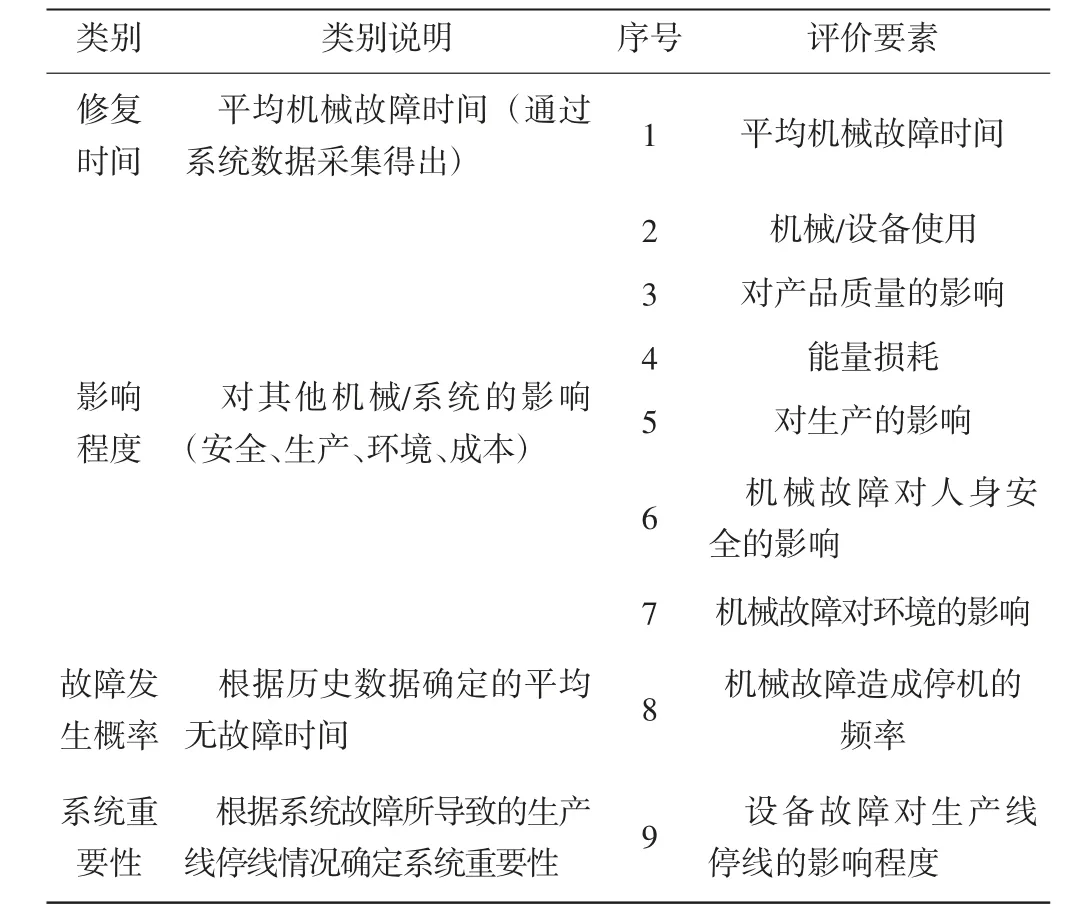

設(shè)備維護(hù)保養(yǎng)主要考慮四大因素:機(jī)械設(shè)備的平均修理時(shí)間、設(shè)備的影響程度、機(jī)械發(fā)生故障的概率、故障造成產(chǎn)線停線的危險(xiǎn)程度。影響程度應(yīng)細(xì)分為考慮以下各項(xiàng)因素:機(jī)械計(jì)劃運(yùn)行時(shí)間、機(jī)械故障產(chǎn)生的產(chǎn)品報(bào)廢情況、質(zhì)量缺陷導(dǎo)致的平均成本、能量損耗、機(jī)械可用度方面的生產(chǎn)影響、安全方面的生產(chǎn)影響、環(huán)境方面的生產(chǎn)影響。設(shè)備保養(yǎng)重要度評價(jià)見表1,對不同影響因素賦值權(quán)重,可得出各設(shè)備的保養(yǎng)重要度評價(jià)。

表1 設(shè)備保養(yǎng)重要度評價(jià)

2.3 設(shè)備維護(hù)保養(yǎng)流程

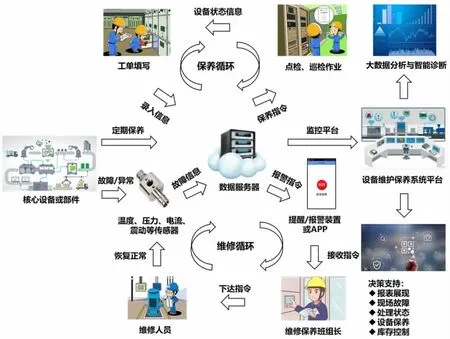

經(jīng)梳理總結(jié),設(shè)備維護(hù)保養(yǎng)流程如圖2 所示,分為保養(yǎng)循環(huán)和維修循環(huán),并通過監(jiān)控平臺(tái)進(jìn)行數(shù)據(jù)統(tǒng)計(jì)、分析、處理、預(yù)警和診斷預(yù)測,實(shí)現(xiàn)如下效果:①運(yùn)行狀態(tài)實(shí)時(shí)監(jiān)控。實(shí)時(shí)收集各設(shè)備的運(yùn)行數(shù)據(jù),通過駕駛艙展示實(shí)時(shí)運(yùn)行狀態(tài);②故障及時(shí)維修。發(fā)現(xiàn)信號異常超出設(shè)定閾值,向報(bào)警裝置或移動(dòng)APP 端傳遞報(bào)警指令,提醒維修保養(yǎng)班組長組織維修下達(dá)維修指令,及時(shí)組織維修活動(dòng);③定期保養(yǎng)記錄。記錄設(shè)備定期點(diǎn)檢、巡檢保養(yǎng)情況;④決策支持看板。實(shí)現(xiàn)保養(yǎng)報(bào)表、現(xiàn)場故障、處理狀態(tài)、設(shè)備保養(yǎng)情況、庫存控制等的全方位展示;建立維護(hù)知識(shí)庫,結(jié)合大數(shù)據(jù)分析、機(jī)器學(xué)習(xí)等技術(shù),實(shí)現(xiàn)設(shè)備故障預(yù)測性分析。

圖2 設(shè)備維護(hù)保養(yǎng)流程

3 系統(tǒng)設(shè)計(jì)

3.1 軟件架構(gòu)

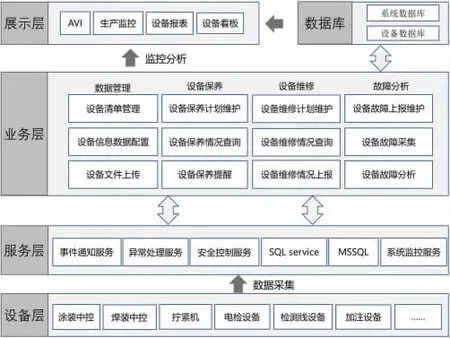

系統(tǒng)構(gòu)建的整體軟件架構(gòu)如圖3 所示,主要由設(shè)備層、服務(wù)層、業(yè)務(wù)層、展示層和數(shù)據(jù)庫五部分組成。設(shè)備層主要面向汽車制造車間的主要生產(chǎn)設(shè)備和傳感器設(shè)備。服務(wù)層用于支撐系統(tǒng)軟件服務(wù)的正常運(yùn)行,主要包括事件通知服務(wù)、異常處理服務(wù)、安全控制服務(wù)、SQL Service、系統(tǒng)監(jiān)控服務(wù)等。業(yè)務(wù)層涉及系統(tǒng)的核心功能,分為數(shù)據(jù)管理、設(shè)備保養(yǎng)、設(shè)備維修、故障分析四部分,其中:數(shù)據(jù)管理包括設(shè)備清單管理、設(shè)備信息數(shù)據(jù)配置、設(shè)備文件上傳,設(shè)備保養(yǎng)包括設(shè)備保養(yǎng)計(jì)劃維護(hù)、設(shè)備保養(yǎng)情況查詢、設(shè)備保養(yǎng)提醒,設(shè)備維修包括設(shè)備維修計(jì)劃維護(hù)、設(shè)備維修情況查詢、設(shè)備維修情況上報(bào),故障分析包括設(shè)備故障上報(bào)維護(hù)、設(shè)備故障采集、設(shè)備故障分析。展示層涵蓋AVI 車輛路由顯示、生產(chǎn)狀態(tài)監(jiān)控、設(shè)備運(yùn)行報(bào)表、設(shè)備狀態(tài)看板。數(shù)據(jù)庫包括系統(tǒng)數(shù)據(jù)庫、設(shè)備運(yùn)行狀態(tài)數(shù)據(jù)庫。

圖3 軟件架構(gòu)

3.2 設(shè)備連接拓?fù)浣Y(jié)構(gòu)

設(shè)備連接拓?fù)鋱D如圖4 所示,各車間生產(chǎn)設(shè)備及傳感器主要通過以太網(wǎng)和系統(tǒng)服務(wù)器進(jìn)行通信,核心設(shè)備PLC 可以直接與服務(wù)器通信。為保證系統(tǒng)運(yùn)行穩(wěn)定,系統(tǒng)分別部署了應(yīng)用服務(wù)器、數(shù)據(jù)庫服務(wù)器、接口服務(wù)器。CCR 中控屏用于綜合顯示設(shè)備運(yùn)行狀態(tài)。

圖4 設(shè)備連接拓?fù)浣Y(jié)構(gòu)

4 系統(tǒng)設(shè)計(jì)

設(shè)備管理系統(tǒng)面向工廠生產(chǎn)現(xiàn)場,需充分考慮現(xiàn)場生產(chǎn)的重要性,做到高可靠性、高可用性、高擴(kuò)展性和靈活性。搭建思路以集群控制模式、冗余熱備模式、分散均衡控制模式為主,以保證系統(tǒng)的安全性、穩(wěn)定性、效率性為根本目的。

4.1 系統(tǒng)特點(diǎn)

(1)數(shù)據(jù)分析能力。實(shí)現(xiàn)設(shè)備運(yùn)維KPI 全局可視化,能夠顯示不同維度的數(shù)據(jù)分析及展示;支持項(xiàng)目、任務(wù)、設(shè)備資產(chǎn)、設(shè)備系統(tǒng)等不同層級的故障、任務(wù)等執(zhí)行狀況分析以及成本分析、任務(wù)分析、人員績效分析、OEE(設(shè)備稼動(dòng)率)、MTBF(平均無故障工作時(shí)間)、MTTR(平均修復(fù)時(shí)間)、備件庫存分析等。

(2)物聯(lián)網(wǎng)數(shù)據(jù)平臺(tái)(IOT)。能夠?qū)崿F(xiàn)設(shè)備物聯(lián)接入、遠(yuǎn)程實(shí)時(shí)監(jiān)控及運(yùn)維;可替代傳統(tǒng)人工點(diǎn)巡檢,自動(dòng)預(yù)警設(shè)備異常;自主兼容多種通信協(xié)議,具備采集和監(jiān)控PLC、SCADA、數(shù)采邊緣盒、智能計(jì)量表等能力;可配置IOT 預(yù)警指標(biāo),根據(jù)指標(biāo)自動(dòng)生成和推送維護(hù)工單;通過關(guān)鍵資產(chǎn)監(jiān)控看板,可實(shí)現(xiàn)對IOT數(shù)據(jù)的實(shí)時(shí)監(jiān)控和快速配置。

(3)運(yùn)維管理流程。具備全生命周期設(shè)備數(shù)據(jù)管理能力,支持二維碼或RFID 設(shè)備卡管理;支持自修、臨修、委外修、預(yù)防性維修、點(diǎn)巡檢、維修工程等方式;可方便地制定維修、保養(yǎng)、點(diǎn)檢等計(jì)劃,可以基于設(shè)備狀態(tài)和維修記錄自動(dòng)生成保養(yǎng)計(jì)劃;支持排班管理以及基于專業(yè)、時(shí)間、維修策略等的自動(dòng)化任務(wù)處理流程;內(nèi)置工作流引擎,可以快速配置審批流程;完善的備品備件、部件管理功能,備件數(shù)據(jù)與維修過程無縫鏈接。

4.2 需監(jiān)控設(shè)備清單

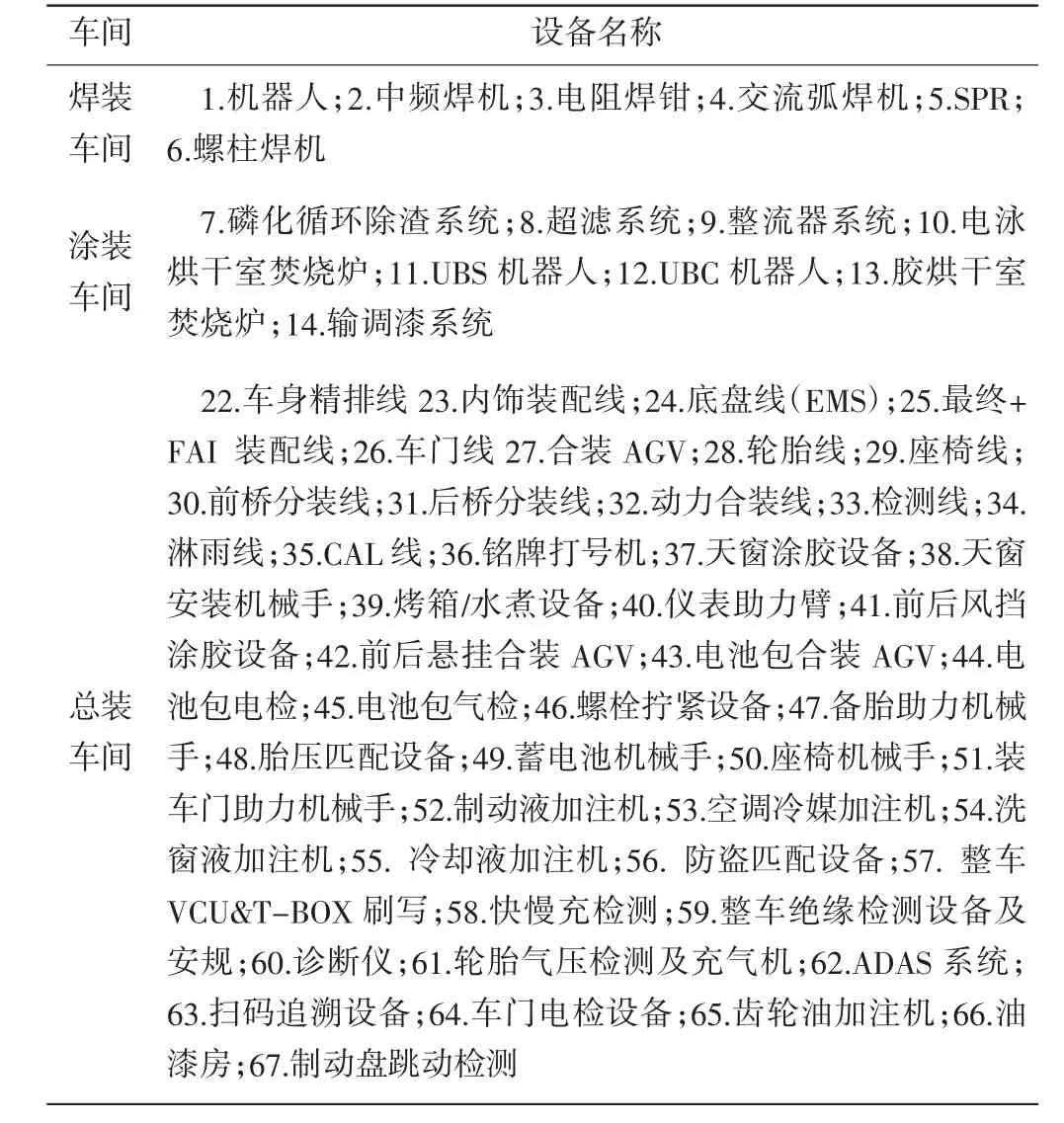

以汽車生產(chǎn)為例,因生產(chǎn)制造的核心在于沖壓、焊接、涂裝、總裝四大工藝車間,羅列各工藝車間的關(guān)鍵典型生產(chǎn)制造類設(shè)備清單(表2),方便進(jìn)行參考。這里不討論工廠生產(chǎn)輔助性設(shè)備、能源供給設(shè)施及廠區(qū)級監(jiān)測儀表等。

表2 汽車生產(chǎn)車間典型設(shè)備

4.3 關(guān)鍵業(yè)務(wù)功能設(shè)計(jì)

系統(tǒng)關(guān)鍵業(yè)務(wù)功能設(shè)計(jì)包括四部分,設(shè)備清單管理、設(shè)備定期保養(yǎng)提醒、設(shè)備維修結(jié)果錄入、設(shè)備停機(jī)管理等。

(1)設(shè)備清單管理(圖5)。系統(tǒng)提供設(shè)備清單錄入界面,供相關(guān)人員維護(hù)設(shè)備、工具、器具等類別的設(shè)備信息。字段包括:需要保養(yǎng)的設(shè)備編號、保養(yǎng)周期、提前通知的周期、需通知的人員名稱和郵件號等。

圖5 設(shè)備清單管理

(2)設(shè)備定期保養(yǎng)提醒(圖6)。需要操作人員維護(hù)設(shè)備的保養(yǎng)周期、保養(yǎng)提前通知的周期,系統(tǒng)定時(shí)運(yùn)行:當(dāng)(當(dāng)前時(shí)間-上次保養(yǎng)完成時(shí)間)>(保養(yǎng)周期-提前通知的周期)時(shí),系統(tǒng)推送郵件給相關(guān)人員。由于MES 不能上外網(wǎng),郵件方式通知,需要有內(nèi)網(wǎng)郵件服務(wù)器才能實(shí)現(xiàn),否則無法實(shí)現(xiàn)。

圖6 設(shè)備定期保養(yǎng)

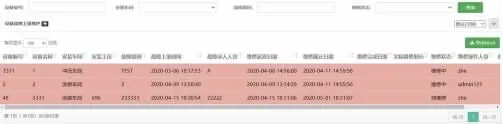

(3)設(shè)備維修結(jié)果錄入(圖7)。需要操作人員錄入設(shè)備維修的結(jié)果記錄,信息包括:維修設(shè)備編號、維修人、時(shí)間、設(shè)備故障的原因、故障解決的方法和更換的零件清單等。

圖7 設(shè)備維修管理

(4)設(shè)備停機(jī)管理(圖8)。系統(tǒng)自動(dòng)采集設(shè)備停線記錄和設(shè)備狀態(tài)(含設(shè)備運(yùn)行、報(bào)警、故障等信息)。維護(hù)設(shè)備停機(jī)故障碼和中文描述對照表。對故障類型等進(jìn)行統(tǒng)計(jì)形成分析曲線。提供設(shè)備分析OEE 報(bào)表。具體設(shè)備清單,需要根據(jù)現(xiàn)場聯(lián)網(wǎng)情況制定。

圖8 設(shè)備停機(jī)管理

5 結(jié)語

對整車實(shí)際生產(chǎn)過程中的設(shè)備管理需求進(jìn)行分析,從設(shè)備故障類型、設(shè)備故障重要度評估、設(shè)備維護(hù)保養(yǎng)流程等方面闡述設(shè)備維護(hù)保養(yǎng)策略;采用模塊化分層架構(gòu)模式,對系統(tǒng)功能框架和軟硬件架構(gòu)進(jìn)行詳細(xì)設(shè)計(jì),對關(guān)鍵功能模塊進(jìn)行開發(fā)與實(shí)現(xiàn)。在企業(yè)實(shí)現(xiàn)設(shè)備管理系統(tǒng)的國產(chǎn)化開發(fā)及部署實(shí)施,建立完善的設(shè)備維護(hù)、故障、售后的數(shù)據(jù)分析和報(bào)告體系,建立面向設(shè)備對象的故障和技術(shù)分析體系,實(shí)現(xiàn)各個(gè)部門和相關(guān)員工對于設(shè)備相關(guān)信息的及時(shí)跟蹤、處理和分析。