馬鋼煉鐵總廠(北區(qū))4#燒結(jié)主抽風(fēng)機(jī)故障診斷

嚴(yán)思保,賈維龍,劉 健

(馬鞍山馬鋼華陽(yáng)設(shè)備診斷工程有限公司,安徽馬鞍山 243000)

1 4#燒結(jié)主抽風(fēng)機(jī)故障診斷概況

2020 年3 月2 日,在對(duì)馬鋼煉鐵總廠(北區(qū))4#燒結(jié)主抽風(fēng)機(jī)進(jìn)行周期性振動(dòng)測(cè)試時(shí),發(fā)現(xiàn)電機(jī)驅(qū)動(dòng)側(cè)軸向振動(dòng)偏大,振動(dòng)值約為4.0 mm/s,振動(dòng)主要能量為轉(zhuǎn)頻及其2 倍頻和3 倍頻。結(jié)合前期振動(dòng)測(cè)試數(shù)據(jù)判斷,機(jī)組軸系不對(duì)中,聯(lián)軸器配合精度較差,存在嚴(yán)重磨損。將情況反饋給現(xiàn)場(chǎng)負(fù)責(zé)人后,現(xiàn)場(chǎng)決定擇機(jī)檢查聯(lián)軸器。

2020 年3 月10 日,現(xiàn)場(chǎng)工作人員對(duì)4#燒結(jié)主抽風(fēng)機(jī)進(jìn)行停機(jī)檢修:上午打開(kāi)聯(lián)軸器,發(fā)現(xiàn)蛇形彈簧聯(lián)軸器內(nèi)部的彈簧已磨損嚴(yán)重,存在斷裂風(fēng)險(xiǎn);下午,現(xiàn)場(chǎng)檢修人員更換了聯(lián)軸器中的彈簧。

2020 年3 月11 日上午,再次對(duì)4#燒結(jié)主抽風(fēng)機(jī)機(jī)組進(jìn)行振動(dòng)測(cè)試,電機(jī)驅(qū)動(dòng)側(cè)軸向振動(dòng)值明顯減小,為1.1 mm/s,機(jī)組恢復(fù)正常運(yùn)行。

2 風(fēng)機(jī)不對(duì)中故障機(jī)理

風(fēng)機(jī)轉(zhuǎn)子不對(duì)中可以分為軸承不對(duì)中和軸系不對(duì)中兩種情況。

(1)軸承不對(duì)中是指軸頸在軸承中偏斜,主要影響油膜性能但不會(huì)產(chǎn)生振動(dòng),如果軸承不對(duì)中伴隨著轉(zhuǎn)子不平衡就會(huì)出現(xiàn)工頻振動(dòng)。該主抽風(fēng)機(jī)的電機(jī)兩端軸承和風(fēng)機(jī)兩端軸承均采用滑動(dòng)軸瓦,軸瓦由特殊合金耐磨材料制成,安裝精度高、運(yùn)行穩(wěn)定,一般情況下不會(huì)產(chǎn)生軸承不對(duì)中現(xiàn)象。

(2)軸系不對(duì)中是指電機(jī)與風(fēng)機(jī)之間用聯(lián)軸器連接時(shí),其軸心不處在同一直線上,會(huì)導(dǎo)致軸向振動(dòng)和徑向振動(dòng),振動(dòng)值會(huì)隨著不對(duì)中嚴(yán)重程度的增加而增大。而該主抽風(fēng)機(jī),電機(jī)和風(fēng)機(jī)之間用蛇形彈簧聯(lián)軸器聯(lián)接構(gòu)成軸系,傳遞運(yùn)動(dòng)和轉(zhuǎn)矩。由于設(shè)備的安裝誤差、承載后的變形、工作狀態(tài)下熱膨脹以及機(jī)器基礎(chǔ)的沉降等,有可能會(huì)造成機(jī)器工作時(shí)風(fēng)機(jī)轉(zhuǎn)子與電機(jī)轉(zhuǎn)子軸線之間產(chǎn)生軸系不對(duì)中。如果電機(jī)和風(fēng)機(jī)的轉(zhuǎn)子系統(tǒng)具有軸系不對(duì)中故障,在其運(yùn)轉(zhuǎn)過(guò)程中將產(chǎn)生一系列有害設(shè)備的動(dòng)態(tài)效應(yīng),導(dǎo)致設(shè)備發(fā)生異常振動(dòng)、危害極大,如聯(lián)軸器偏轉(zhuǎn)、軸彎曲變形、油膜失穩(wěn)、軸承早期損壞等。

3 設(shè)備傳動(dòng)與測(cè)點(diǎn)布置簡(jiǎn)圖

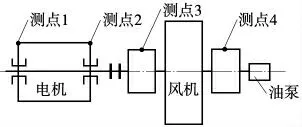

馬鋼煉鐵總廠(北區(qū))4#燒結(jié)主抽風(fēng)機(jī)由電機(jī)和風(fēng)機(jī)組成,風(fēng)機(jī)與電機(jī)間由聯(lián)軸器連接(圖1)。其中,電機(jī)的功率為7800 kW,電壓10 000 V,電流485 A,額定轉(zhuǎn)速1000 r/min;轉(zhuǎn)子質(zhì)量為23.8 t,葉輪直徑3.9 m。

圖1 主抽4#風(fēng)機(jī)傳動(dòng)示意

4 診斷分析

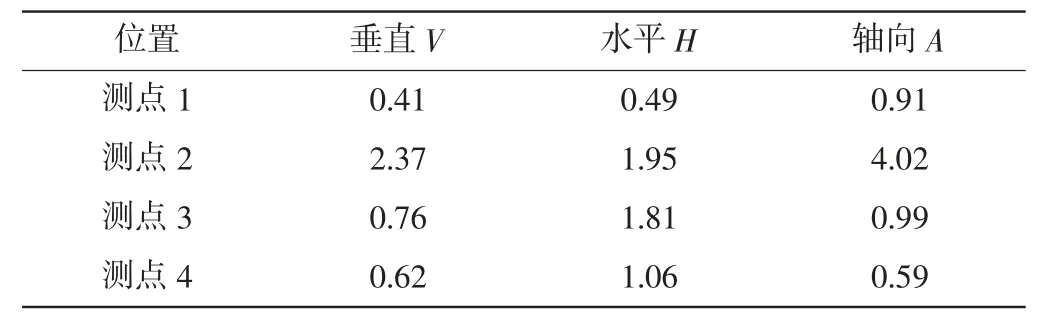

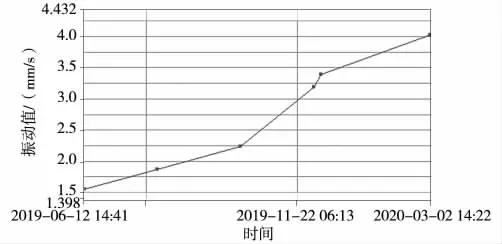

2020 年3 月2 日,在對(duì)該燒結(jié)主抽風(fēng)機(jī)進(jìn)行周期性振動(dòng)測(cè)試時(shí),發(fā)現(xiàn)電機(jī)驅(qū)動(dòng)側(cè)軸向振動(dòng)偏大、振動(dòng)值為4.02 mm/s,振動(dòng)主要能量為轉(zhuǎn)頻及其2 倍頻和3 倍頻。機(jī)組檢修前測(cè)試振動(dòng)數(shù)據(jù)見(jiàn)表1,速度有效值為2~1000 Hz。

表1 檢修前機(jī)組振動(dòng)值mm/s

對(duì)電機(jī)驅(qū)動(dòng)側(cè)軸向振動(dòng)測(cè)試數(shù)據(jù)進(jìn)行頻譜分析,發(fā)現(xiàn)振動(dòng)主要能量為轉(zhuǎn)頻及其2 倍頻和3 倍頻,而轉(zhuǎn)動(dòng)頻率的2 倍信號(hào)是機(jī)組軸系不對(duì)中的典型故障特征(圖2)。

圖2 電機(jī)驅(qū)動(dòng)端軸向(2A)速度頻譜圖

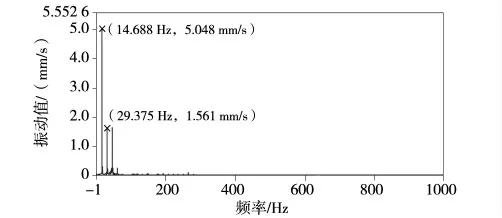

結(jié)合近半年對(duì)機(jī)組的周期性測(cè)試數(shù)據(jù),可以發(fā)現(xiàn)電機(jī)驅(qū)動(dòng)側(cè)軸向振動(dòng)值呈明顯增長(zhǎng)趨勢(shì),從2019 年6 月12 日的振動(dòng)1.4 mm/s 逐步增長(zhǎng),2020 年3 月2 日振動(dòng)值達(dá)到4.0 mm/s,聯(lián)軸器內(nèi)部受力面應(yīng)存在較嚴(yán)重磨損,且磨損程度逐步惡化。電機(jī)驅(qū)動(dòng)端軸向速度值趨勢(shì)如圖3 所示。

圖3 電機(jī)驅(qū)動(dòng)端軸向(2A)速度值趨勢(shì)

因此,該機(jī)組電機(jī)驅(qū)動(dòng)側(cè)軸向振動(dòng)偏大的主要原因是,機(jī)組軸系不對(duì)中,導(dǎo)致電機(jī)驅(qū)動(dòng)端聯(lián)軸器磨損,且磨損程度逐步惡化。

5 結(jié)果驗(yàn)證

2020 年3 月10 日,現(xiàn)場(chǎng)工作人員對(duì)設(shè)備進(jìn)行停機(jī)檢修。打開(kāi)聯(lián)軸器后,發(fā)現(xiàn)蛇形彈簧聯(lián)軸器內(nèi)部的彈簧嚴(yán)重磨損,彈簧表面已磨損凹陷,存在斷裂風(fēng)險(xiǎn)(圖4)。然后現(xiàn)場(chǎng)檢修人員更換了聯(lián)軸器中的彈簧。

圖4 蛇形彈簧聯(lián)軸器中彈簧嚴(yán)重磨損

2020 年3 月11 日上午,馬鋼華陽(yáng)公司再次對(duì)機(jī)組進(jìn)行振動(dòng)測(cè)試,電機(jī)驅(qū)動(dòng)側(cè)軸向振動(dòng)值明顯減小,為1.1 mm/s,機(jī)組恢復(fù)正常運(yùn)行。機(jī)組檢修后的測(cè)試振動(dòng)數(shù)據(jù)見(jiàn)表2,速度有效值為2~1000 Hz。

表2 檢修后機(jī)組振動(dòng)值mm/s

6 故障原因分析

(1)該主抽風(fēng)機(jī)的電機(jī)與風(fēng)機(jī)轉(zhuǎn)子之間采用的是蛇形彈簧聯(lián)軸器,它具有比一般彈性聯(lián)軸器能承受更大的載荷變動(dòng)量,且在徑向、角度、軸向存在一定偏差的情況下,仍然能正常工作。

(2)從聯(lián)軸器拆解下的彈簧可以看出,彈簧表面已磨損凹陷。表明聯(lián)軸器長(zhǎng)期受機(jī)組軸系不對(duì)中影響。由于軸系不對(duì)中,導(dǎo)致聯(lián)軸器兩側(cè)產(chǎn)生附加的彎曲力。隨著轉(zhuǎn)動(dòng),這個(gè)附加彎曲力的方向和作用點(diǎn)也被迫發(fā)生了改變,從而激發(fā)出轉(zhuǎn)頻的2 倍頻、4 倍頻等偶數(shù)倍頻的轉(zhuǎn)動(dòng)。

(3)從現(xiàn)場(chǎng)設(shè)備安裝情況可以看出,風(fēng)機(jī)轉(zhuǎn)子相對(duì)于電機(jī),轉(zhuǎn)子的重量更重且剛性更強(qiáng),所以振動(dòng)能量會(huì)在電機(jī)軸向表現(xiàn)的更加強(qiáng)烈。從測(cè)試數(shù)據(jù)也可發(fā)現(xiàn),電機(jī)2 點(diǎn)軸向振動(dòng)值最大,為4.02 mm/s,振動(dòng)主要能量為轉(zhuǎn)頻及其2 倍頻、3 倍頻。

所以,機(jī)組軸系不對(duì)中是導(dǎo)致聯(lián)軸器磨損的根本原因。隨著聯(lián)軸器中彈簧磨損量的加深,電機(jī)軸向振動(dòng)值變大。

7 結(jié)論及反思

通過(guò)對(duì)馬鋼煉鐵總廠(北區(qū))4#燒結(jié)主抽風(fēng)機(jī)軸系不對(duì)中的故障診斷分析可知,由軸系不對(duì)中引起的振動(dòng)主要有3 個(gè)特點(diǎn):①表現(xiàn)在軸向振動(dòng)較大;②與聯(lián)軸器靠近的軸承座振動(dòng)增大;③不對(duì)中故障的特征頻率為2 倍頻并常伴有基頻和3 倍頻。

實(shí)踐表明,對(duì)設(shè)備進(jìn)行振動(dòng)監(jiān)測(cè),可提前發(fā)現(xiàn)設(shè)備缺陷,在設(shè)備缺陷發(fā)展為事故前進(jìn)行處理,避免突發(fā)性設(shè)備事故。不僅延長(zhǎng)了設(shè)備使用壽命,避免突發(fā)事故對(duì)設(shè)備的破壞和對(duì)生產(chǎn)秩序的破壞,而且通過(guò)對(duì)故障根源的分析,還可以發(fā)現(xiàn)設(shè)計(jì)和操作等方面存在的問(wèn)題并改進(jìn)。