高能效隧道窯及自動化裝卸設備的研究應用*

吳俊良

(佛山市德力泰科技有限公司 廣東 佛山 528137)

前言

發泡陶瓷原料由工業廢棄物(如瓷磚的拋光廢料、礦渣、鋼渣等)、低質粘土(包括淤泥)和無機發泡劑(如碳化硅粉等)等組成,通過高溫發泡形成多孔結構(閉孔,含水率接近0,體積吸水率小于1.5%),達到要求的保溫隔熱、消音、防水、防潮、防霉等性能,屬于綠色環保材料,主要用于建筑墻體(尤其是裝配式建筑物的隔墻板和外墻隔熱層,導熱系數可低于0.10 w/m·k,燃燒性能達到國家耐火材料A1級)、冶金行業保溫、防腐、地鐵站消音等行業,是“變廢為寶”的新材料。

佛山市某科技有限公司是發泡陶瓷生產裝備的重要供應商,也是制訂《發泡陶瓷單位產品能源消耗限額》和《發泡陶瓷隧道窯》等行業標準的主要參編單位。筆者早在2011年就為江蘇一方科技發展有限公司研究、制造了“雙子星隧道窯”,并于2012年獲得了2件授權專利:“一種新型節能隧道窯燒成系統”(專利號:ZL201220027451.0)、“一種輕便、節能的隧道窯窯車”(專利號:201220027901.6),可以說是發泡陶瓷產業化及其配套裝備發展進步的見證者,下面將根據現有情況、結合自身體會和設備應用情況進行介紹,以供同行參考。

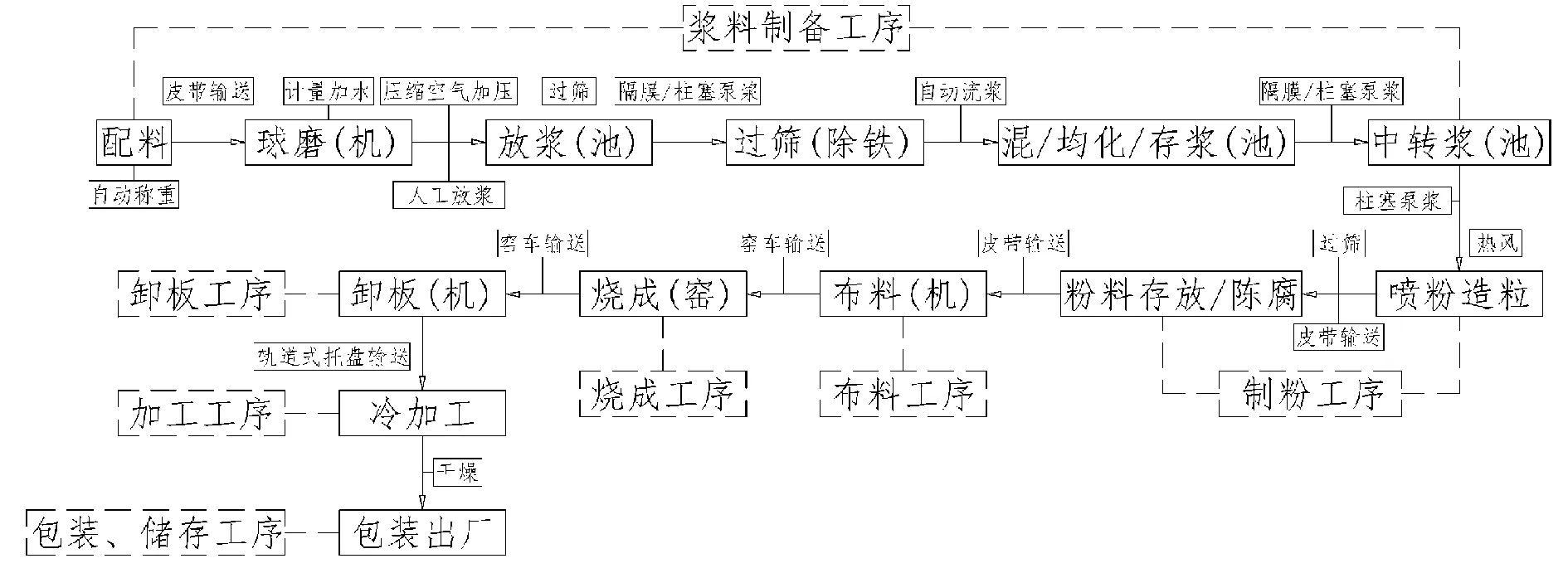

1 發泡陶瓷的主要生產工藝

不同企業的原料配方和生產工藝會有所區別,下面以國內某發泡陶瓷企業的情況為例進行介紹:

該企業的發泡陶瓷原料主要為陶瓷磚的拋光廢渣(拋光磨頭的碳化硅也是發泡劑之一),輔助發泡劑,經過精準稱重、配料再以寬皮帶輸送到球磨機、加水后研磨到工藝要求的細度時采用壓縮空氣加壓并快速放入漿池,接著通過隔膜泵或柱塞泵抽出過篩后(少量產品需要除鐵)進入存漿池進行混合、均化,然后送到中轉漿池待用,此階段屬于漿料制備工序。

制粉時,用柱塞泵將中轉漿池的泥漿送到噴霧干燥塔用600 ℃左右的熱風進行干燥和造粒,過篩后由寬皮帶送入料倉存放及陳腐待用,此階段為制粉工序。

陳腐合格的粉料由寬皮帶送到布料機對窯車上的每層模框(由墊板、圍邊板等窯具拼接而成,上面鋪高溫陶瓷紙防止粉料熔化后粘板、腐蝕和損壞墊板,以碳化硅支柱、梁作為支撐)進行裝料、布料,再由步進機通過軌道將裝載粉料的窯車送到窯內燒成。出窯后由卸圍邊機自動卸圍邊、卸板機自動卸下燒好的發泡陶瓷板,結束后重裝圍邊,放上新的陶瓷紙,由窯車運行到裝料位置繼續布料,如此循環往復,每天24 h連續生產。

卸下的發泡陶瓷板材經多層疊裝于軌道式托盤架上送去冷加工,如板面銑平,根據用戶需求切割成不同規格、形狀、進行開槽和表面裝飾(如涂層、粘結花紋、加工成復合結構)等。冷加工過程的表面水需要進行干燥,然后才能包裝、儲存、發貨出廠。

從生產流程看,漿料、粉料制備過程比較復雜,如果發泡陶瓷企業能夠借鑒瓷磚干法造粒工藝,相信既可以減少工序,也能大幅降低制造成本。

生產工藝流程參見圖1。

圖1 發泡陶瓷主要生產工藝

2 高能效隧道窯及自動化裝卸設備

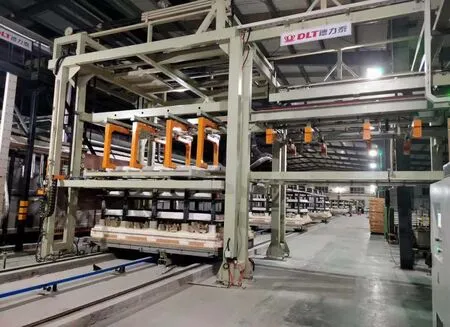

上圖1中的大多數設備、工藝與陶瓷磚、日用瓷等生產類似,如原料制備、制粉工序、冷加工等是比較成熟的,但由于該產品燒之前為粉料,裝載于鋪有陶瓷紙的窯具上,經過高溫燒成為液相,在發泡劑的作用下形成閉孔,冷卻后結塊形成板材,因此裝料、卸板和燒成工藝及裝備與傳統生產模式有明顯差異,需要重新開發。早期的隧道窯只能裝單層,產量小;布料和卸板為“機械+人工”的方式,卸圍邊全部是人工,存在用人多、效率低、布料不均、卸板過程損耗大等問題。德力泰公司通過不懈努力,終于研究出“高能效隧道窯及自動化裝卸設備”解決了這些問題,已取得了獲得用戶認可的良好效果,下文將重點介紹一下在這方面的裝備技術。

圖2為發泡陶瓷燒成區域的平面布局示意,主要表達了布料環節Ⅰ、燒成窯爐Ⅱ、卸板工序Ⅲ及冷加工等設備。

圖2 發泡陶瓷燒成區域平面布局示意

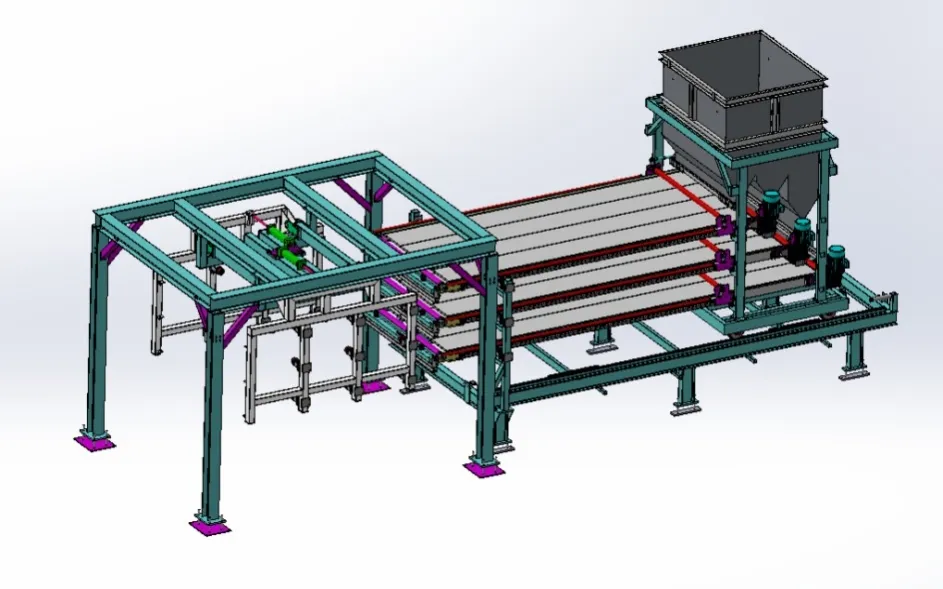

2.1 自動布料機

針對面積大的板材(如3000 mm×1 800 mm等),設置移動架、料斗、傳輸機構、布料機構、托渡機構、平移送料機構、翻轉斗、左右刮料機構(位于輸送皮帶與翻轉料斗之間)、料位檢測等裝置。工廠的料倉放料至升降翻轉料斗,當盛料至預設料位后,由料位探針發出信號,則料倉停止放料。當窯車到達預定位置后,平移滑板機構帶動升降翻轉料斗、皮帶布料機開始整體向窯車方向行進(由已經伸入每層空間位置、帶輥輪的托渡機構支撐,以防止懸空的布料機無下垂和變形),到達預定位置后升降料斗降至合適高度(即滿足布料厚度),翻轉料斗翻料至皮帶機,由皮帶機帶動粉料進入窯車模框內腔。當翻轉斗內料位傳感器感應到料后,布料輸送帶向后退開始布料。此時平移滑板機構左右移動,將料均勻的刮到整個翻轉斗上,布料完成輸送帶退回原位,液壓支撐機構回位,同時完成了每層的布料。結束后再布下一輛窯車,如此往復,每天不間斷工作,能夠確保窯爐連續燒成。窯車定位及布料機動作與窯爐回車線配套系統聯鎖,以保證設備運行安全。

主要技術參數:

裝料層數:3層;

布料周期<2.5分鐘/次(24小時連續運行);

平面度≤1 mm(以紅外線水平儀檢測);布料平整、無明顯痕跡、四邊無缺料、無堆積;

尾料,末端500 mm寬度范圍堆積高度≤2 mm;末端30 mm寬度范圍堆積高度≤30 mm;

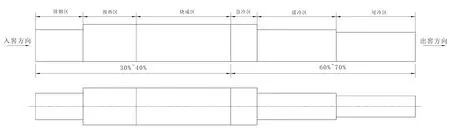

每層布料寬度、高度可根據實際需要獨立進行調節;整個過程基本無需人工干預,見圖3、圖4。

圖3 布料機結構示意圖

2.2 隧道窯

發泡陶瓷板及配套窯具以砌筑有耐火保溫層的窯車金屬框架承重,與輥道窯輥棒的兩個支點承重相比,隧道窯的承載能力較強,并且僅僅是窯車移動,產品處于相對靜止的狀態,有利于產品質量穩定,因此本項目采用隧道窯燒成。該隧道窯的每輛窯車上裝載3層產品,與現有裝燒單層的結構相比,產量翻了3番。

針對窯爐結構,根據發泡陶瓷由粉料熔化后發泡而成的工藝特點,進窯后不存在坯體開裂的問題,具有在窯具承受范圍內可以快速升溫的優勢,因此一進窯的溫度就達到300 ℃以上,并在窯車運行過程中短時間內升至最高燒成溫度,可以大幅縮短燒成過程;但由于該產品保溫性能較好,降溫后內部熱量難以釋放,內外溫差大,控制不好極易開裂,因此將冷卻帶的長度比例提高到整體窯長的65%以上(常規陶瓷冷卻占比在40%以內),即在窯長不變的情況延長冷卻時間(縮小產品內外溫差,減少應力),以最大可能縮短燒成周期,增大產量。

圖4 布料機應用情況局示意

該窯每天的有效產量可達250 m3,單位產品的耗氣量僅為80 Nm3~85 Nm3[或(225.85~240) kgce/t板]。與現有同類產品相比,國內大部分單線產量僅為150 m3,低的在100 m3以下,該窯可增產67%,與單位燃耗超過105 Nm3(高的在120 Nm3以上)的產品相比,該窯的節能幅度超過了20%,能夠為國家“2030年、2060年分別實現碳達峰、碳中和”的目標貢獻一份力量,見表1、圖5~圖7。

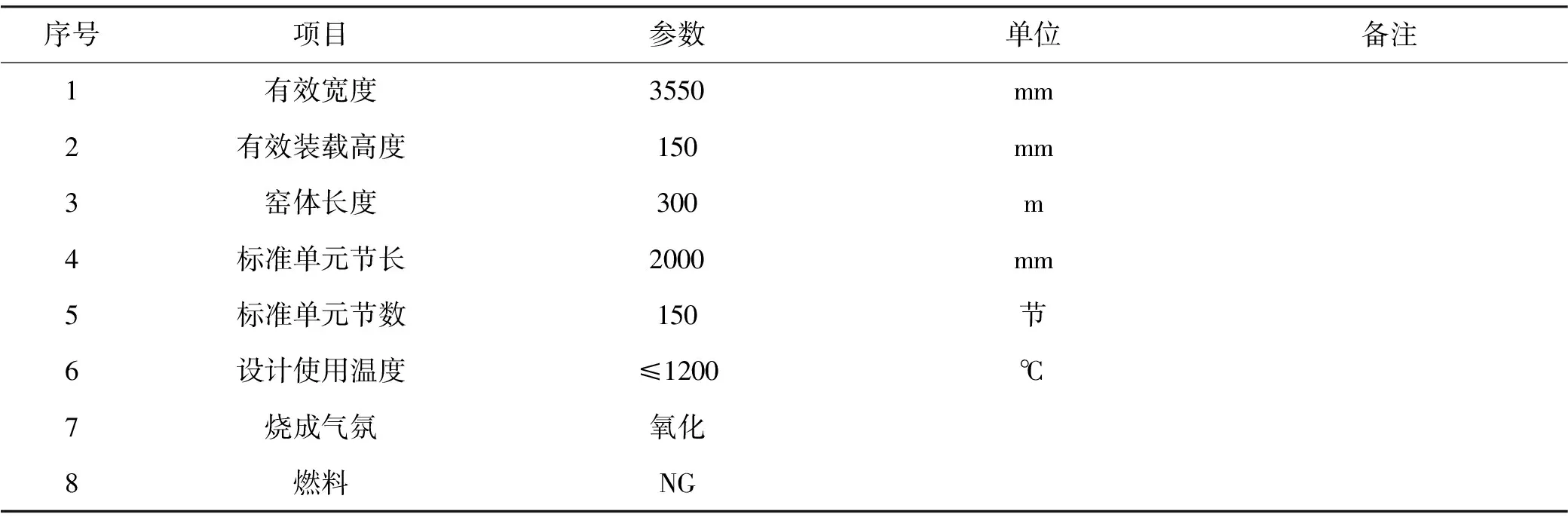

表1 項目隧道窯主要參數

續表1 項目隧道窯主要參數

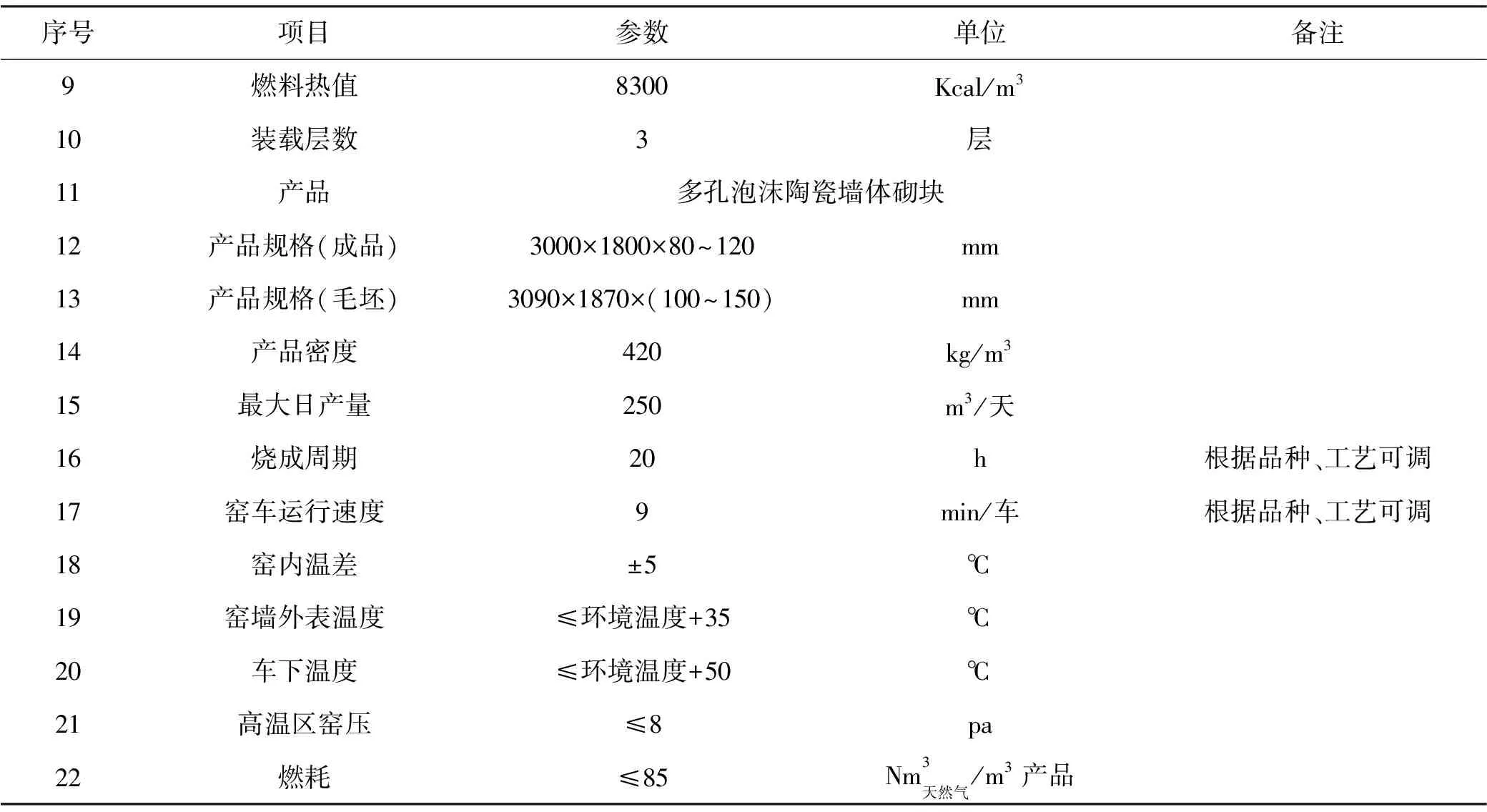

圖5 項目隧道窯分區示意

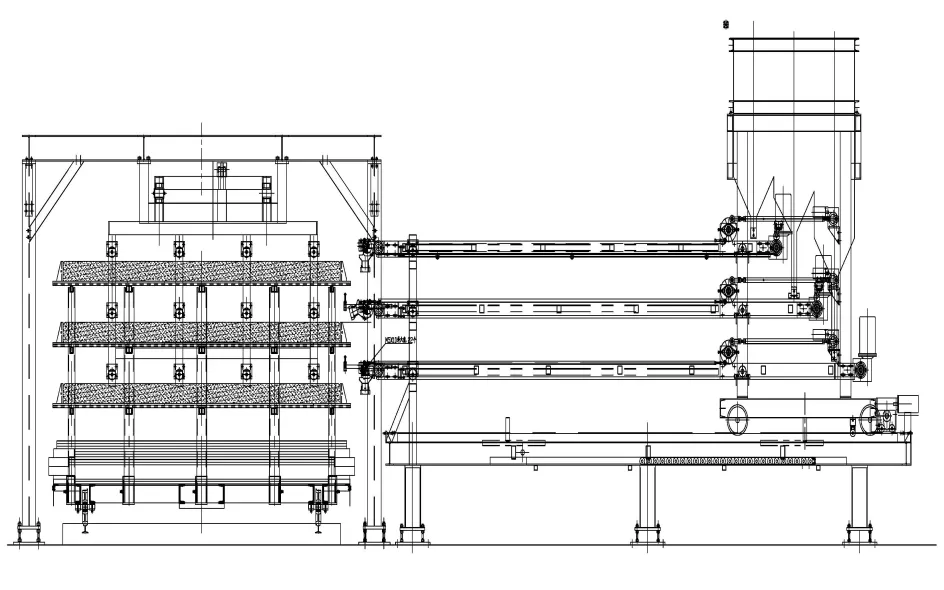

2.3 卸板機

圖6 隧道窯及窯車運行情況

針對卸板,采取無需拆卸上層硼架的卸板機構進行。設有機架、上層夾板系統、下層升降系統、滑移托輪機構、托板平移機構等,當窯車帶著發泡陶瓷板進入準確的卸板位置后,下層升降系統連同滑移托輪機構、托板平移機構一起下降到上層發泡陶瓷板下方的位置。上層夾板系統下降,由夾臂將上層發泡陶瓷板夾起并升降一定的位置。此時下層升降機架上的兩套滑移托輪機構分別由外向內對中,滑移機構到位后,同樣下層升降架上的托板平移機構移向上層發泡陶瓷板的下方,此時上層夾板系統下降將上層發泡陶瓷板放到托板機構上,并由托板機構移出,再由后繼的機械手堆放發泡陶瓷板,完成后滑移托輪機構退回。以此動作完成下面幾層發泡陶瓷板的卸板工作,卸完后空窯車離開。

卸板周期<2分鐘/塊,能夠滿足該窯的產量要求。卸發泡陶瓷板時,不需要拆每層的墊板,效率高,破損少。

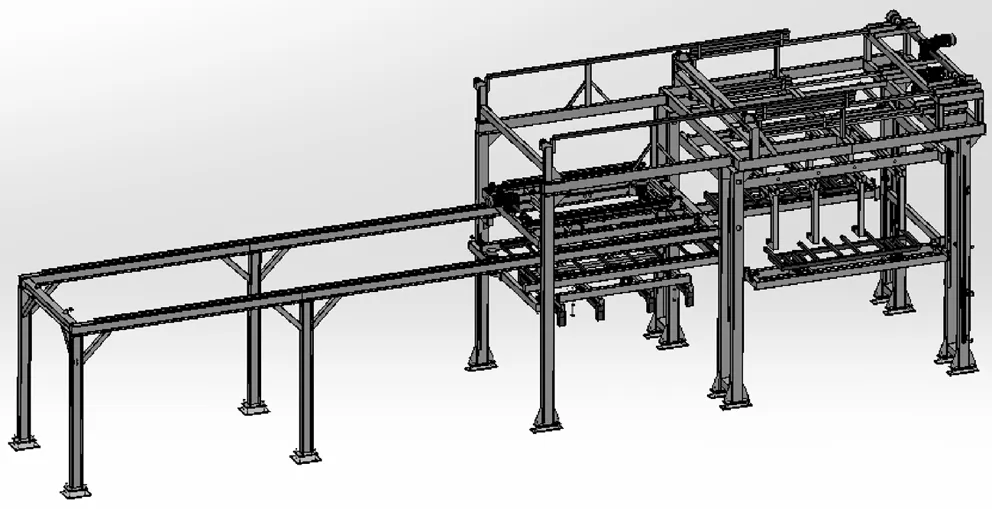

窯車定位及卸板機動作與窯爐回車線配套系統聯鎖,防止窯車、窯爐出現故障時,卸板機出現誤動作,見圖7、圖8。

圖7 卸板機結構示意圖

3 項目產品主要創新點

該項目產品已獲得多項專利,大部分結構為公司獨創,具有完全自主知識產權。主要創新點如下:

3.1 開發出多層裝載結構,達到了單條窯產量翻番,綜合能耗低的目的

傳統發泡陶瓷隧道窯以裝載單層為主,產量較低,而該窯裝載多層,由穿過耐火保溫層直插窯車金屬座的碳化硅支柱和主梁、次梁、墊板等組成的、結構堅固穩定的多層裝載架裝載產品,在同一窯車上每增加1層則產量可翻倍,因此產量大。

當窯車每次進入窯內燒成后,其耐火保溫層見火面、裝載架的溫度與坯體一樣吸熱升溫,燒好后降到出窯溫度,然后再裝粉料入窯燒成,如此不間斷循環生產。在同等條件下,裝載3層的窯車每次進出消耗的熱量比單層少了3/2(單層產品時,窯車自身帶出的熱量與產品消耗的熱量折算為1∶1,裝載3層時,窯車耐火保溫層厚度、重量、散熱量與單層接近,相當于窯車消耗的熱量僅為產品的1/3),加之產品因層間距減小傳熱效率更高、窯體散熱占比減小等因素的影響,單位產品的能耗下降。

圖8 卸板機應用情況

3.2 研發出三層加熱控溫結構和冷卻技術,使窯內溫差小、每層產品發泡均勻,合格率高

設置多層燒嘴,火焰通過每層之間、窯內頂部和底部的空隙(通道)內加熱,解決了層與層之間的溫差問題;采用長、短焰、大功率燒嘴結構,解決了每層截面溫差問題。具有產能大、燒成快、質量好、合格率高、能耗低的特點,項目綜合技術處于國內領先水平。而現有發泡陶瓷窯爐以單層裝燒為主,產量與合格率都較低。

動態心電圖檢查采用美國BMS動態心電分析系統,無癥狀性心肌缺血的診斷標準為:①ST波段呈水平型或下斜型的下移,下移距離達到0.1 m V;②ST波

將冷卻帶的長度比例提高到整體窯長的65%以上,通過延長冷卻時間的技術方案來減少“冷裂”風險(提高窯頭溫度,加大粉料升溫強度,減少燒成時間)。而常規陶瓷的冷卻比例在40%左右。

在冷卻結構上,根據產品特點和工藝,分區并采用不同的冷卻方法,如在急冷區、尾冷區側墻內縱向均勻設置帶閥的支管,對準每層之間、窯內頂部和底部空隙交錯吹風,在緩冷卻區頂部截面縱向設置數根換熱管間接冷卻,以多個抽風罩集中抽取上逸的熱氣,側壁采用對抽方式,確保在符合冷卻工藝的條件下縮小溫差,防止產品開裂。

3.3 研制了減少窯頭漏風的雙窯門結構,節電且窯壓穩定

在窯頭設有進車置換室和雙道窯門,具體由置換室密封框架、1號窯門、2號窯門和窯門升降系統組成。當托車將布好粉料(發泡陶瓷板由粉料經高溫熔融、發泡、冷卻后形成多孔的板狀材料)的窯車送入隧道窯入口后,由行程開關或光電感應開關提供電信號給2號窯門控制系統,與窯體相連的2號窯門關閉,與外界相通的1號窯門打開,托車送入窯車后,1號門關閉,2號窯門打開,完成窯車進窯置換,過程中隧道窯入口始終與外界處于封閉狀態,避免了窯車進入窯內過程中窯外的漏風影響排煙抽力和增加風機功率,達到節電和穩定窯壓的目的。

同類窯爐,窯車進入窯頭過程中窯壓波動較大,造成產品質量不穩定。

3.4 研究出窯外預混技術,解決了風氣混合不均的問題,省氣

燃燒時,助燃風與燃氣混合越均勻、風、氣越接近理論配比,效果越好,也更省氣。該項目采取窯外和燒嘴內同時進行的二次混合方式,達到了該效果。而現有燒嘴大多采用一次混合的結構或極少數窯爐在燒嘴內部二次混合的方式,存在混合不均、燃燒不完全造成燃耗高的問題。

3.5 開發出自動裝卸結構技術,實現了發泡陶瓷流水線、自動化生產,效率高且節省人工

針對面積大的板材,采用同步伺服電機、V形帶結構、移動式布料技術和翻轉料斗左右刮平結構,通過設置的路徑、時間移動布料,保證每點、線、面的布料量一致。運行平穩、定位精準、布料均勻。現有結構布料不均,需要人工耙平。

針對發泡造成的不規則大型板材(非機加工件,因布料、溫差等因素,高溫發泡形成的板材難以保證每邊的每點、面為直線狀態,會出現凹凸、弧形邊等情況),采取多個對夾式結構,通過氣缸控制,每對同時動作夾住板材,根據板材尺寸自動張緊,上升后放入自動平移到板材底部的托架上再移走。即使板材尺寸不一,也可確保每個對夾機構夾住板材;由于這個對夾式結構僅需上升和下降一點距離,而板材放到另一個平移式托架上,整個過程非常平穩,幾乎不會出現滑落或破損的情況,大大提高了產品合格率,卸板效率也很高。而現有結構為機械式,夾板升降后平移,若高溫燒成后的板材形狀不規則,有時直接夾破板材,有時由于未夾緊導致平移過程脫落摔壞,給陶瓷企業造成較大損失。

4 結語

利用工業廢渣生產用于建筑物隔墻、保溫、消音等用途的發泡陶瓷板是國家大力支持的資源循環利用型好產品,但與外墻保溫的苯板、棉板、泡沫板或采用空心水泥磚、高壓蒸汽磚等隔墻相比,高溫燒結的發泡陶瓷板在造價、產量上不占優勢,已成為制約行業發展的主要障礙。只要陶瓷、陶機企業繼續努力,在生產工藝技術上獲得進一步突破,如制粉采用干法造粒技術,簡化工藝,確保節電省氣;在滿足隔墻基本性能的條件下適當減小導熱系數,以縮短燒成周期、增加產量;;在布料、燒成溫差等方面精細化控制,減少拋面、切割帶來的損耗;研究綠色環保、低碳節能的制造工藝和裝備技術等等,從多個環節入手解決制造成本、產量等難點,相信發泡陶瓷板的市場前景會更加廣闊。