一種實現工業機器人焊接夾具速換的智能裝置設計

陳勇棠,黃 師,黃 浩,何澤顯

(1.柳州職業技術學院機電工程學院,廣西柳州 545006;2.柳州旭至自動化科技有限公司,廣西柳州 545616)

0 引言

焊接是汽車生產的四大工藝之一,汽車白車身生產過程中需要大量的點焊、弧焊等工藝。在國家“機器換人”計劃的推動下,工業機器人廣泛應用于汽車生產,實現汽車白車身自動化焊接。在工業機器人自動化焊接過程中需要焊接夾具的輔助,以固定工件,精確控制工件的空間位置、形變,確保焊接質量。焊接夾具具有很高的專用性,不同外形、尺寸的工件需要匹配不同的焊接夾具。由于汽車產品越來越多樣化,開發周期越來越短,小批量多品種生產成為現實需求,大量不同外形、尺寸的工件需要匹配大量不同的焊接夾具,并且焊接夾具壽命有限,因此需要頻繁更換焊接夾具[1-3]。目前,普遍存在依靠人工完成焊接夾具切換的現象,既耗時費力,還存在更換后焊接夾具安裝位置不準確極大影響焊接質量的問題。因此,設計能實現工業機器人焊接夾具快速切換的裝置,解放人工,實現自動化生產具有重要意義。

1 某廠焊接生產中的問題與解決對策

柳州某廠主要生產汽車白車身零部件,需要大量的焊接。更換焊接夾具時,工人手工拆卸舊焊接夾具、安裝固定新焊接夾具,期間需要持續不斷地調整新焊接夾具的位置,以確保安裝位置和高度與舊焊接夾具的一致,最后對工業機器人示教、編程,才能完成更換。整個過程極其耗費時間,有時更換一套較大型的焊接夾具累計花費近20 h,嚴重影響生產進度,遠遠無法滿足快節奏生產的需求。同時,還存在現階段工業機器人焊接示教、編程的工程師稀缺,常有無法找到合適工程師的情況;而現有的工程師技術水平參差不齊,焊接夾具安裝定位精度不高,工業機器人示教、編程質量不高,極大影響焊接的質量。在這些因素的綜合作用下,焊接夾具更換費時費力、人工成本高居不下的問題十分突出,進而造成焊接生產進度跟不上、產品質量不穩定等問題。

為此,開發一種能自動、快速更換焊接夾具的智能裝置,以替代人工,特別是替代新焊接夾具安裝后工業機器人示教、編程的工作,以降低對工程師的依賴,顯著提高更換過程的自動化程度,有效解決更換時間過長、重復定位精度低、人工成本過高、產品質量不穩定的問題,實現快節奏、高品質生產。

2 設計方案

2.1 設計的基本要求

根據柳州某廠的生產實際,設計的智能裝置主要替代人工完成焊接夾具的更換工作,要求結構簡單、投入小、操作方便(普通工人即可操作)、體積小(生產車間空間有限),有效解決現有更換方式耗時費力、重復定位精度低等問題。

2.2 設計思路

根據廠家的要求,經團隊研究決定,結合現有條件,利用智能控制技術對生產線的裝備進行改造設計。在模塊化設計、互換性設計思想指導下,把固定焊接夾具的固定架與焊接夾具作為兩個模塊,把他們連接方式做成活連接,連接部件做成標準件,引入動力,以提高柔性、通用性、自動化程度;運用主從站原理設計控制系統,對更換過程智能管理,以及對焊接夾具工作部件實時監控,實現智能化生產。

2.3 解決的關鍵問題

首先,需要解決固定架與焊接夾具活連接的結構問題。這個結構既要簡單、又要配合精度高,確保新舊焊接夾具的重復定位精度,達到工業機器人焊接程序要求,不需要重新再對工業機器人示教、編程,以顯著降低更換耗時。其次,解決控制系統的智能化設計問題,即能夠自動識別焊接夾具類型,自動匹配、調用預先編制好的工業機器人焊接程序,對焊接夾具工作部件智能化實時監控。再次,提高控制系統的兼容性,能兼容國內外不同品牌的工業機器人系統,降低投入成本,并能減少對國外品牌工業機器人的依賴,促進國產工業機器人的廣泛使用。

3 結構設計

3.1 整體結構設計

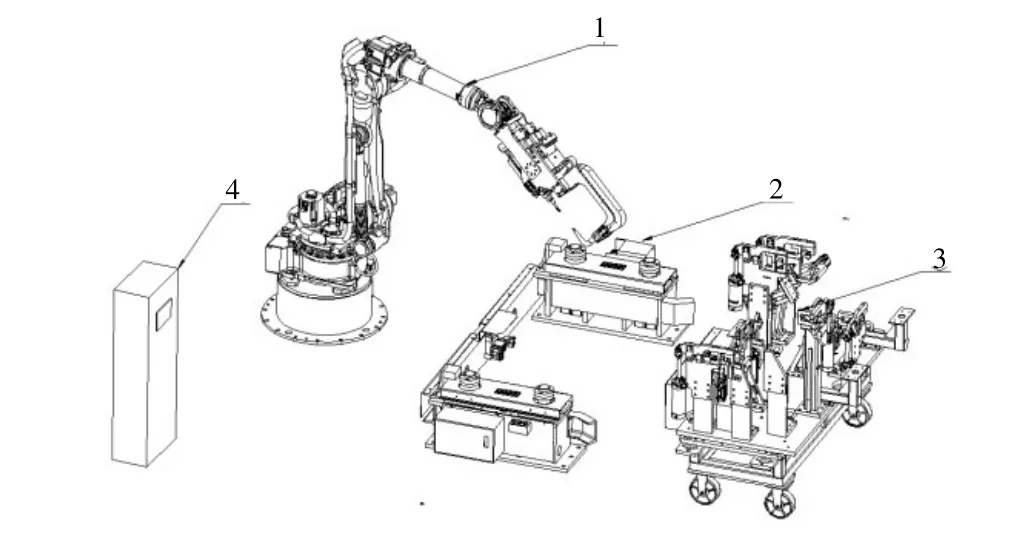

傳統焊接生產線上的焊接裝備主要由焊接夾具(含底座)、焊接夾具固定架兩部分組成,每次更換夾具,固定架不變。把焊接夾具、固定架設計成兩個模塊,它們之間連接部位的零部件按標準化、智能化設計,使得每次更換夾具本體時可以快速對準、精準定位、自動調整,實現高精度可重復定位。而連接件是標準化的,不隨夾具的結構、外形、尺寸變化,確保連接的高精度、高互換性。圖1 為一種工業機器人焊接夾具速換裝置的整體結構,其中部件1 為焊接工業機器人、部件2 為固定架、部件3 為焊接夾具本體、部件4 為主站控制柜。

圖1 一種工業機器人焊接夾具速換智能裝置整體結構

3.2 固定架結構設計

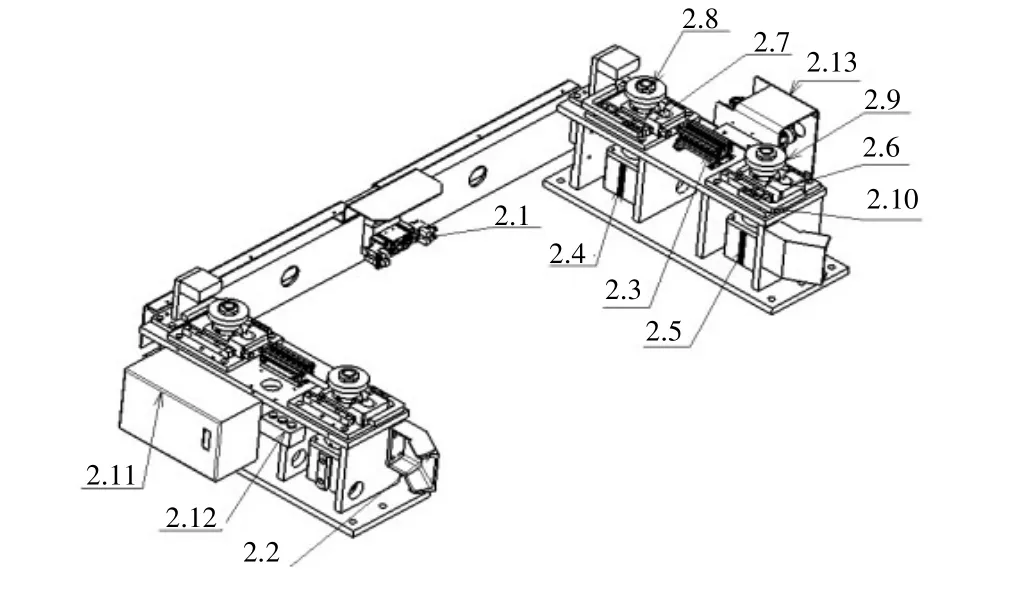

固定架主要負責固定焊接夾具本體、搭載動力系統、控制系統等,由連接板、左右支撐座三部分組成,連接板把左右支撐座固連成一體,形成水平放置的“U”形。固定架結構如圖2 所示。連接板正面中間處安裝了電磁閥(編號2.1),負責控制舉升氣缸的通氣和斷氣,受主站控制。連接板背面設置了可以布線的方槽,可對放置槽內的管線有效保護,并巧妙隱藏起來更美觀。左右支撐座對稱分布,每個支撐座上設置有一條導軌(編號2.2),負責導入焊接夾具;一個水平氣缸(編號2.3)、兩個豎直氣缸(編號2.4、2.5),分別提供水平、豎直方向的動力;兩塊支撐塊(編號2.6、2.7),由水平氣缸推動做水平滑動,與支撐柱配合,對支撐柱有支撐作用,即當支撐柱舉升焊接夾具到需要高度后,支撐塊水平滑動到合適位置固定支撐柱,以釋放支撐柱的動力負載;兩根支撐柱(編號2.8、2.9),由豎直氣缸推動豎直方向上下滑動,負責將焊接夾具舉升到指定高度;一塊限位塊(編號2.10),負責定位焊接夾具的位置。同時,左支撐座上還布置了PLC 從站控制箱(編號2.11),負責與主控制站通訊,以及收集、處理固定架、焊接夾具上各感應元器件的信息,執行相應的指令;升降控制盒(編號2.12),負責控制焊接夾具的升降;右支撐座布置了氣源干燥處理裝置(編號2.13),負責對氣路中的氣體進行干燥,保證氣缸的正常工作,延長氣缸使用壽命。

圖2 固定架結構

3.3 焊接夾具結構改造設計

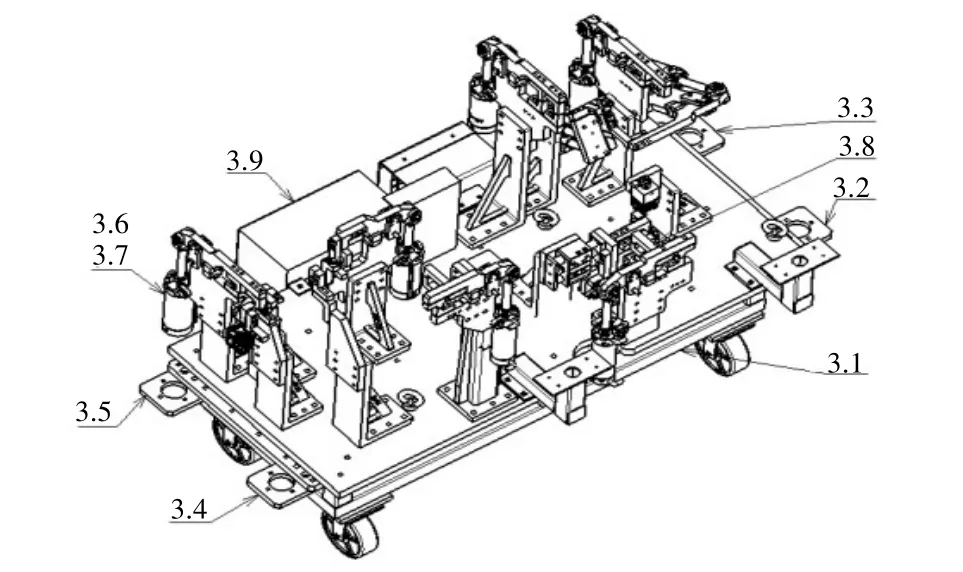

為更好地與固定架配合互換,以及考慮搬運便捷、提高智能水平,對焊接夾具結構進行了幾個方面的改造,改造后的結構如圖3 所示,具體包括這些方面:首先,在焊接夾具底座下面增加支架(編號3.1),支架底部裝上四個萬向輪,方便焊接夾具在地面靈活移動,支架左右側面分別裝有導向輪,與固定架上的導軌配合,把焊接夾具導入固定架。支架、焊接夾具底座都是標準化設計,他們之間采用活連接,更換焊接夾具時只需要更換焊接夾具本體(即焊接夾具底座上的裝夾組件),大大提高重復使用零件的比例,降低焊接夾具的使用成本,縮短焊接夾具開發周期。其次,焊接夾具底座左右兩側分別設計了兩塊支撐板(編號3.2、3.3、3.4、3.5),支撐板上有孔,與固定架上的支撐柱配合,實現快速定位。第三,焊接夾具的氣路改用快換接頭、電路改用速換航插,實現焊接夾具電氣路的快速切換,提高拆裝效率,并可設置航插針位接通方式賦予每套夾具不同的IP 地址。第四,在焊接夾具的氣缸、夾緊機構等裝夾組件上安裝若干個感應元件(編號3.6、3.7、3.8,圖中只標識一部分),對氣缸工作狀態和夾緊機構夾緊工件是否有錯漏等情況進行實時監控。所有感應元件的檢測信號經中繼盒(編號3.9)中轉后,通過速換航插傳送到從站控制系統做進一步處理。

圖3 改造后的焊接夾具結構

3.4 控制系統設計

運用主從控制的思想來設計整套控制系統,即設置了主站控制系統和PLC 從站控制系統。主站控制系統負責處理工業機器人原裝系統的信號,以及處理PLC 從站控制系統傳送過來的信號,發出正確的指令和警示信號,實現多個子系統整合、控制的效果,可以兼容不同品牌工業機器人系統,大大提高控制系統的適用性。PLC 從站控制系統主要負責處理主站控制系統發送的指令信號,從而向固定架上的工作部件傳達相應指令,控制這些工作部件的動作;以及收集并處理從中繼盒傳送過來的感應元件的檢測信號,識別航插中唯一的IP 地址信息等,反饋給主站控制系統作進一步處理。

3.5 工作過程

舊焊接夾具的拆卸過程:固定架上的豎直氣缸推動支撐柱帶著舊焊接夾具升起,到一定高度后支撐柱與支撐塊分離,水平氣缸推動支撐塊滑動,支撐柱與支撐塊完全脫離,支撐柱帶著舊焊接夾具下降,當舊焊接夾具支架下方的萬向輪接觸到地面后,支撐柱繼續下降,使得支撐柱與舊焊接夾具上的支撐板完全脫離,支撐柱停止滑動,斷開舊焊接夾具的快換接頭和速換航插,舊焊接夾具在導向輪的引導下沿著固定架左右支撐座上的導軌滑出,舊焊接夾具與固定架完全脫離,拆卸完成。

新焊接夾具的安裝過程:剛好與拆卸過程相反,即新焊接夾具自由移動到固定架的“U”形空隙處,在導向輪的引導下沿著左右支撐座上的導軌滑入固定架,在固定架的限位塊作用下準確定位,支撐柱升起,支撐柱與新焊接夾具的支撐板接觸,托起新焊接夾具,到一定高度后,固定架上的支撐塊滑動到合適位置,支撐柱帶著新焊接夾具下降,支撐柱與支撐塊接觸,支撐柱停止下降,支撐塊固定支撐柱位置,接上新焊接夾具的快換接頭和速換航插,初步安裝完成。接著,啟動系統,PLC 從站控制系統識別新焊接夾具的IP 地址,反饋給主控制站系統,準確調用相匹配的工業機器人程序,完成安裝。

作業時,PLC 從站控制系統收集焊接夾具上各感應元件的檢測信息,判斷工件是否夾緊到位,是否有錯放漏放等情況,如果一切正常,提示可以開始作業,如果有異常,發出警報,限制作業,需排除故障后才能作業。全程監控作業過程,出現異常則設備停止工作,排除故障后才能繼續作業。

3.6 性能特點

與同類設備對比,本智能裝置性能熱點具有多方面顯著優勢,主要表現為:一是更換焊接夾具耗時顯著減少,極大提高生產效率。更換相同的焊接,運用傳統方式耗時累計20 h,利用本智能裝置只需要不到20 min,在焊接夾具的移動、鎖緊,氣路、電路的切換,工業機器人示教、編程等環節上耗費時間大幅度減少。二是重復定位精度高。傳統更換方式重復定位精度極低,位置偏差遠遠超過工業機器人焊接程序的精度要求。本智能裝置的重復定位精度可以達到±0.8 mm,滿足工業機器人焊接程序的精度要求。三是智能化程度高,智能控制焊接夾具上下架過程,對焊接夾具夾緊氣缸打開閉合狀態、工件夾緊是否錯漏等情況實時監控,出現異常及時報警、停機,待排除故障后繼續工作。四是系統兼容性強、通用性高,能兼容國內外6 個品牌以上的工業機器人系統,擴大系統的適用性,降低對進口高端機器人的依賴,促進國產工業機器人的應用推廣。五是有效降低產品的廢品率,提高產品的質量,提高企業的經濟效益。六是本智能裝置性價比高。標準化設計的零部件比例高,重復使用的零部件比例高,改造難度低,適合不同焊接夾具使用,實現柔性化生產,以及兼容多個品牌的工業機器人系統等,這些優勢使得本智能裝置花費較低成本即可達到較的設備利用價值。七是極大減少對工程師的依賴程度,把更換焊接夾具工作由原來的特殊要求工種變為普通技術人即可操作的工種,并減少技術工人數量,大大降低人工成本。

4 結語

本智能裝置成功應用于廠家生產,有效解決了原有焊接夾具更換過程中存在的突出問題。經過近一年的使用情況統計,該廠產品合格率從原來的95%提高到98.5%,產量提高15%,技術工人減少了3 人,由原來需求高技術高技能特殊工種變為普通操作工,降低了招工的難度,不到半年節約的人工成本已超過了投入,獲得可觀的經濟效益。本智能裝置相關技術已獲國家實用新型專利授權“一種工業機器人智能速換焊具模塊及自動焊接系統”(專利號:ZL201921848536.3)[4]。同時,筆者依托高職院校專業教師的身份,把本智能裝置相關的設計與實踐素材經過轉化,變成了課堂教學素材,促進了人才培養質量提高。受本智能裝置相關技術啟發,學生設計了類似的新作品,參加各級各類專業比賽,榮獲第六屆中國國際“互聯網”大學生創新創業大賽國賽銀獎、第十二屆“挑戰杯”中國大學生創業計劃競賽國賽銅獎、第三屆廣西中華職業教育創新創業大賽暨第四屆中華職業教育創新創業大賽廣西區賽高職組金獎等優異成績。

受投入成本、生產空間等條件等限制,本智能裝置的自動化、智能化水平還可以進一步提高,以完全解放人工,實現全自動化、高智能化生產。同時,進一步積累更豐富的實踐經驗,更加完善相關技術后,擴大相關技術的推廣力度,以讓更多廠家受益。