溶劑法合成苯磺酰苯胺新工藝研究

韓素娟

(河北冠龍農化有限公司,河北 衡水 053000)

苯磺酰苯胺是一種重要的化工中間體,廣泛應用于醫藥、染料、橡膠等各領域[1-3]。有試驗表明苯磺酰苯胺類藥物在防治肝片吸蟲病方面的活性明顯優于其他的正在使用的藥物[4]。在染料行業,苯磺酰苯胺類中間體具有非致癌性和良好的抗菌活性,是傳統的致癌性的聯苯胺類染料中間體的重要替代品[5-6]。針對淺色橡膠的硫化,由苯磺酰苯胺和全氯甲硫醇合成的橡膠防焦劑VE是一種不污染不著色而且高溫混煉時不發泡,不僅對次磺酰胺類有效,更適用硫醇類、秋蘭姆類促進劑的硫化系統的專用防焦劑[7-8]。

目前苯磺酰苯胺的生產工藝有兩種,都是由陽谷華泰報道的水法合成工藝,先將苯胺和液堿混合均勻,再滴加苯磺酰氯,一種方法是在60~90 ℃條件下反應,此方法操作簡單,但產品收率低,另一種方法是在-15 ℃條件下加入四丁基溴化銨催化反應,此方法收率和含量都高,但溫度過低難以控制。

1 實 驗

1.1 主要原料和儀器

甲苯、苯胺、苯磺酰氯,均為天津市大茂化學試劑廠;氣相色譜,島津集團有限公司。

1.2 反應原理

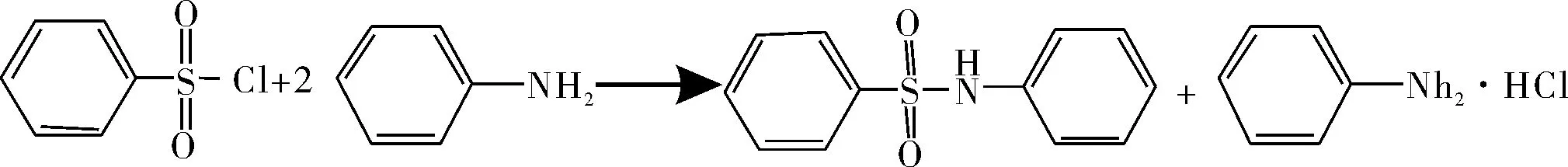

伯胺和仲胺都能與苯磺酰氯反應,生成相應的苯磺酰胺,這種反應叫做興斯堡反應,通常在水相中進行,由于反應的過程中會生成鹽酸,使水的酸性增強,而抑制反應進行,因此往往采用胺過量或加入強堿的方式來促進反應進行,但堿性條件下又容易造成苯磺酰氯的水解。

采用苯胺過量的方法在有機溶劑中反應,既能避免苯磺酰氯的水解,提高收率,又能簡化操作。其反應方程式如圖1所示:

圖1 化學反應方程式

1.3 實驗過程

將一定量的苯胺和甲苯加入到四口瓶中,開啟攪拌,升溫,緩慢滴加苯磺酰氯,滴加完畢后保溫一段時間,取樣檢測反應液中苯磺酰氯的含量,當含量低于0.2%時反應結束,降溫結晶,抽濾,濾液做下次反應的母液,濾餅為含有鹽酸苯胺的粗品,將粗品加水洗滌、再抽濾、漂洗、烘干后得到高純度苯磺酰苯胺。

向反應母液中補加少量甲苯(操作過程中損失的量),用與得到的產品等物質的量的苯胺和苯磺酰氯再次反應。

2 結果與討論

2.1 投料比對反應的影響

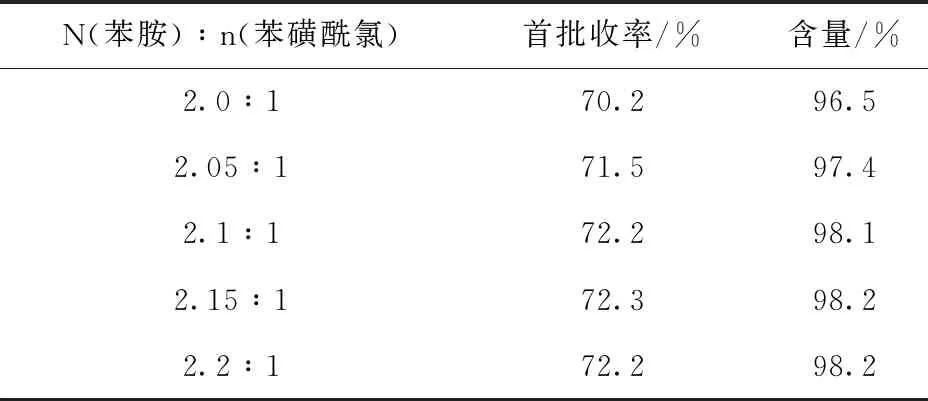

苯磺酰苯胺分子中仍含有-NH基團,仍能夠與苯磺酰氯繼續反應,生成二苯磺酰苯胺,為了避免此副反應產生,反應體系中需要始終保持苯胺過量。在m(甲苯):m(苯胺)=3.5:1,反應溫度為80 ℃,苯磺酰氯的滴加時間為2 h條件下,研究了不同的投料比對反應收率(以苯磺酰氯計,下同)和產品含量的影響,結果如表1所示。

表1 投料比對反應的影響

在反應的末期,苯胺已經被大量消耗,體系中的苯磺酰苯胺的量遠多于苯胺,此時如果苯胺的量太少,會有少量未反應的苯磺酰氯與苯磺酰苯胺反應生成二苯磺酰苯胺,不僅造成產品含量低,還會導致反應時間的延長,苯胺加入量當苯胺的投料量達到2.1:1時,產品含量才能達到98%以上。

2.2 溶劑量對反應的影響

兩種反應產物苯磺酰苯胺和鹽酸苯胺都能溶于甲苯,所以溶劑的量對產量有直接影響,研究了n(苯胺):n(苯磺酰氯)=2.1:1,反應溫度為80 ℃,苯磺酰氯的滴加時間為2 h條件下,研究了溶劑量對反應收率和產品含量的影響,結果如表2所示。

表2 溶劑量對反應的影響

隨著溶劑用量的增加,溶于母液的產品也逐漸增多,造成產品的首次收率逐漸降低,套用時再次投加的苯胺和苯磺酰氯的量也相應減少,因此溶劑量的增加會導致產能的降低。當溶劑量過低時,體系中的苯磺酰氯濃度過高,易導致副反應發生,且在降溫結晶時,如固體量過多,副產的鹽酸苯胺可能被苯磺酰苯胺包裹,難以洗滌,造成含量降低。綜合收率和含量,適宜的溶劑用量為m(甲苯):m(苯胺)=3.5:1,此時收率達到72.2%,含量98.1%。

汽輪機在運行中油系統為其核心系統,油系統的穩定運行保障了各機組設備運行中動力供應的完善性。其中分析油系統的檢修維護,主要針對油系統的清潔度進行檢修維護,規避因油系統清潔度不合格,造成的設備機組運行摩擦力增大,以及動力系統運行異常現象。對于汽輪機的運行效率保障,以及泵組運行質量的提升發揮了重要的作用。具體分析在落實汽輪機油系統的檢修維護中,主要針對油系統中的濾網,管道雜質,以及各類開關閥門進行清潔維護處理,以此促進汽輪機油系統在運行中的安全可靠性。

2.3 溫度對反應的影響

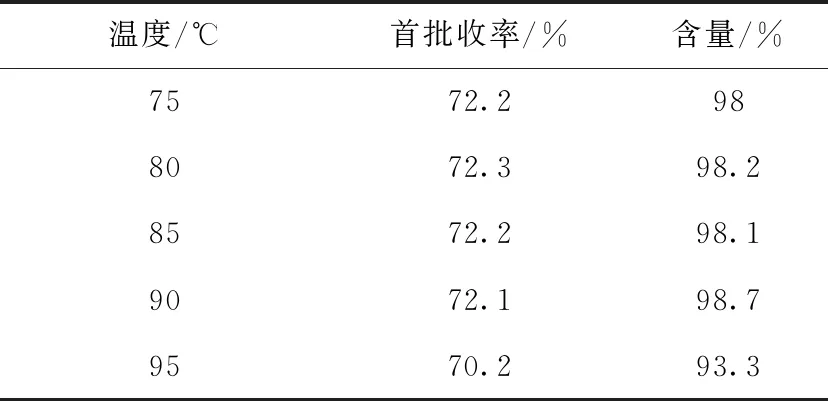

苯胺和苯磺酰氯在-15 ℃條件下就能發生反應,溫度越高,反應速率逐漸越快,但也更容易引發副反應,在控制m(甲苯):m(苯胺)=3.5:1,n(苯胺):n(苯磺酰氯)=2.1:1,苯磺酰氯的滴加時間為2 h條件下,研究了反應溫度對反應收率和產品含量的影響,結果如表3所示。

表3 溫度對反應的影響

在反應前期滴加苯磺酰氯的過程中,若反應溫度太低有可能會造成苯磺酰氯的累積,從而發生副反應。在滴加時間為2 h情況下,當溫度達到75 ℃,基本可以避免苯磺酰氯的累積,但溫度達到95 ℃,反應液色度明顯加深,副反應大量產生,產品收率和含量明顯降低,因此適宜的操作溫度為90 ℃,苯磺酰氯的滴加時間可適當縮短。

2.4 滴加速率對反應的影響

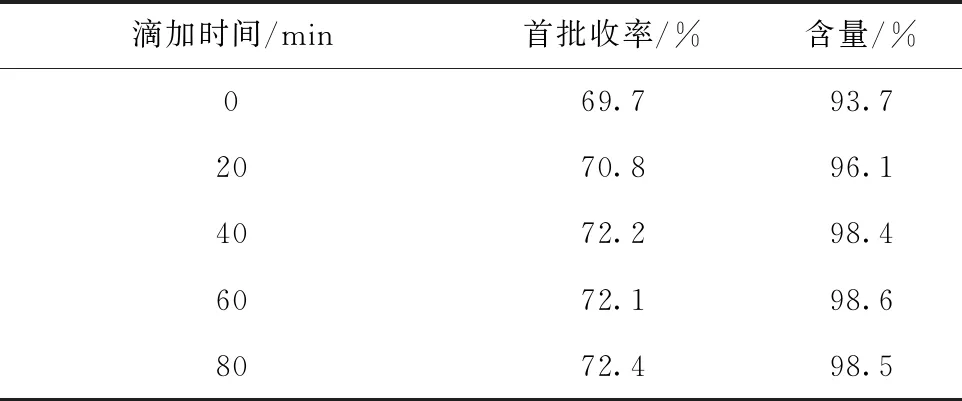

為避免苯磺酰氯的大量累積,滴加時間應盡量延長,但同樣2 h滴加時間情況下,反應溫度從75 ℃到90 ℃區間內,反應的收率和含量變化不大,這說明在90 ℃條件下,滴加時間太長,徒增反應時間。在控制m(甲苯):m(苯胺)=3.5:1,n(苯胺):n(苯磺酰氯)=2.1:1,反應溫度90 ℃條件下,研究了苯磺酰氯的滴加時間對反應收率和產品含量的影響,結果如表4所示。

表4 滴加時間對反應的影響

滴加速率加快后,易造成苯磺酰氯的累積,副反應增多,降低了產品收率和含量,當延長至40 min時基本可以避免其累積,繼續延長滴加時間,對收率和含量影響不大,徒增反應時間,因此適宜的滴加時間為40 min。

2.5 母液套用次數對反應的影響

首次反應結束后,以甲苯母液為溶劑,繼續加入與上次采出的苯磺酰苯胺的物質的量相等的苯胺和苯磺酰氯,重復使用6次,收率仍能達到98%,含量在套用第7次時低于98%。

3 結 論

以甲苯為溶劑,苯磺酰氯和苯胺為原料,能制得含量98%以上苯磺酰苯胺,首次收率72%,甲苯母液套用6次,收率都能達到98%以上。

適宜的操作條件為m(甲苯):m(苯胺)=3.5:1,n(苯胺):n(苯磺酰氯)=2.1:1,反應溫度90 ℃,磺酰氯滴加時間40 min。

溶劑法制備苯磺酰苯胺是一條操作簡單,收率高的工藝路徑,適合大規模生產。