某制藥企業廢氣處理提標改造工程實踐

易 斌,徐遵主,李 明,張紀文

(南京大學環境規劃設計研究院集團股份公司,江蘇 南京 210000)

隨著國外生產成本及環保壓力的增加,原料藥企業加速向國內轉移,我國原料藥行業生產規模不斷攀升。原料藥生產在創造了巨大的經濟和社會效益的同時,也帶來了較大的環境負面效應。其中,原料藥生產過程中產生的揮發性有機物(VOCs),逐漸成為工業領域VOCs污染排放的主要來源之一,不利于大氣環境的可持續發展,并逐漸對藥企附近的居民健康帶來較大隱患。原料藥行業的有機廢氣存在排放總量較大、排放濃度高且波動性強、毒性大、排放點源多等特點,無論是廢氣收集還是末端治理,都面臨著較大困難。在可持續發展和打贏藍天保衛戰的目標導向下,如何持續減少醫藥化工行業的VOCs排放量,使得醫藥化工行業從高污染邁向綠色發展,是當前企業、治污機構及政府必須著力研究的課題。

1 項目背景

某制藥企業始建于上個世紀九十年代,擁有香菇多糖、蛋黃卵磷脂等多條生產線。在《江蘇省化學工業揮發性有機物排放標準》(DB32/3151-2016)發布后,由于新標準排放要求趨嚴,為進一步貫徹建立生態文明社會的理念,企業未雨綢繆,按照最新地方標準要求,進一步對全廠生產工藝廢氣進行提升改造。

2 廢氣排放現狀

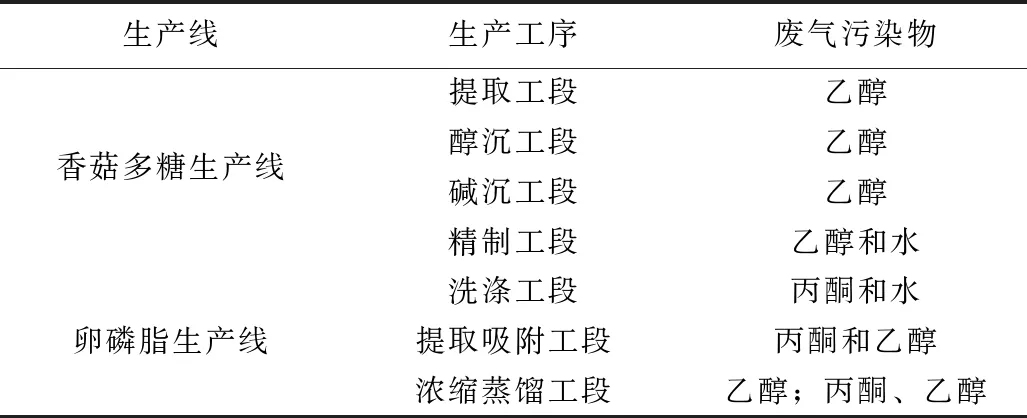

該企業主要生產香菇多糖、蛋黃卵磷脂等產品。香菇多糖生產線在提取、沉淀、洗滌等生產環節排放含乙醇有機廢氣,蛋黃卵磷脂生產線在提取吸附、濃縮蒸餾等生產環節排放含乙醇、丙酮的有機廢氣。廢氣總體排放氣量約25000 m3/h,排放濃度約350 mg/m3。提標改造前,廢氣處理依據原環境影響評估報告落實,采用一級水噴淋和一級活性炭吸附串聯工藝處理。

廢氣排放環節見表1。

表1 廢氣排放環節

3 主要問題

經對原有廢氣處理系統調研及監測,主要存在如下問題:

(1)《江蘇省化學工業揮發性有機物排放標準》(DB32/3151-2016)實施后,生產線原有治理系統無法穩定滿足該標準,將會出現少數瞬時超標情況;

(2)處理系統的活性炭更換周期過短,根據尾氣監測結果,活性炭更換1個月后,出現活性炭吸附前后的VOCs濃度倒掛,據此推測活性炭吸附1個月時已經飽和。頻繁的活性炭更換,費時費力,企業運維管理成本高。

4 提標改造方案

4.1 改造思路

提標改造思路主要針對原廢氣處理系統存在的問題,即提高廢氣處理效率,降低運維管理難度,降低運行成本。根據企業的產品結構及工況特征,結合行業內已有工程實踐,在確保污染物達標排放的前提下,盡可能采用簡單、成熟、可靠、經濟的處理工藝,達到排放穩定、經濟合理、管理方便的目的。

4.2 廢氣處理提標改造工藝方案

(1)提標工藝

企業生產車間主要污染物為乙醇和丙酮,排放氣量約25000 m3/h,排放廢氣溫度為常溫,原廢氣處理工藝為“一級水洗+一級活性炭吸附”。根據現場調研,原有一級水洗處理設備可正常運行,原有一級活性炭吸附器內部結構已腐蝕嚴重,處理效果已基本喪失,因而針對原有廢氣處理系統,采取保留原有可用設備,更換淘汰設備,保留原有一級水洗塔,同時更換活性炭吸附罐。考慮廢氣污染物乙醇和丙酮具有良好的水溶性,在原有水洗塔后段新增一級水洗塔,提高水洗凈化效率,降低后段活性炭吸附負荷;考慮活性炭的穿透吸附量,將原有拋棄法活性炭吸附工藝改造為蒸汽再生法活性炭吸附工藝;為降低廢氣濕度[1],避免濕度影響活性炭吸附效果,在吸附器前段增加一座除濕塔。經改造后,廢氣處理工藝變更為“兩級水洗+除霧+活性炭吸附--蒸汽再生”。

改造后工藝流程圖見圖1。

圖1 改造后廢氣處理工藝流程圖

(2)工藝原理

提標后的廢氣處理工藝包含水洗、除霧、吸附、蒸汽再生脫附等工藝段,其中水洗[2]和除霧作為配套吸附工藝的預處理工藝段,利用高比表面積的填料層上的氣液逆流接觸發生傳質,使得廢氣中的水溶性成分,如乙醇、丙酮,溶于吸收液中,實現一部分有機污染物從廢氣中脫離出來,從而實現降低廢氣中有機污染物濃度的目的。經過水洗后,廢氣中夾帶了液沫,濕度增大,不利于活性炭吸附,因此通過設置一座除霧塔,通過濾水填料濾除廢氣中的液沫,降低廢氣濕度。經過預處理后,廢氣進入吸附段,通過活性炭罐中的兩個炭層,廢氣中的有機污染物炭層中的柱狀活性炭充分接觸,在分子間的范德華力的作用下,有機物被活性炭發達的孔隙結構吸附[3],與廢氣分離,從而實現廢氣凈化。但活性炭的吸附存在容量限制,一旦吸附飽和即失去吸附效果,因此,為了保持活性炭的吸附性能,減少活性炭更換次數,提標改造時增加了活性炭蒸汽脫附再生功能,脫附時,引入廠區高溫蒸汽至吸附罐內,活性炭層隨之升溫,被吸附的有機污染物分子動能增大,逐步擺脫范德華力的束縛,從活性炭中解吸[4]脫離出來,脫離出來的高溫高濃度的廢氣經冷凝器冷凝[5],液化成廢液作為危廢處置。經過蒸汽再生脫附后的活性炭,冷卻至常溫后,恢復吸附性能,進入下一輪的吸附過程。

4.3 新增廢氣處理設備選型

(1)吸收塔

處理風量25000 CMH,直立逆流式,塔徑2600 mm,塔高5000 mm,兩層填料,每層填料高500 mm,空塔氣速1.3 m/s,材質為玻璃鋼,噴嘴型式為非阻塞型(噴角為:120°),附屬配套維修人孔、溢流口、排放口、供應水口、補水電磁閥、浮球閥、連桿液位計等。吸收塔配套的循環噴淋泵參數選型為:流量60 m3/h,揚程20 m,功率11 kW。

(2)除霧器

處理風量25000 CMH,除霧器操作氣速取3.5 m/s,塔徑1600 mm,高度3000 mm,濾水填料高度500 mm,塔體材質FRP。

(3)引風機

引風機風量取30000 CMH,全壓3500 pa,功率45 kW,材質FRP。

(4)活性炭吸附罐

處理風量25000 CMH,過流氣速0.4 m/s,吸附罐外形尺寸為Ф3500 mm×7000 mm,材質不銹鋼304,再生型顆粒活性炭裝填量為10 m3,活性炭四氯化炭吸附率≥70%。附屬配套氣動閥、熱電偶、爆破片、壓力計、冷凝器、蒸汽管道系統、干燥管道系統等。

4.4 改造效果分析

(1)排放濃度對比

提標改造后,最終VOCs平均排放濃度約25 mg/m3,遠低于《江蘇省化學工業揮發性有機物排放標準》(DB32/3151-2016)中要求的80 mg/m3,同時也低于改造前的VOCs平均排放濃度75 mg/m3,最終VOCs平均排放濃度降幅約66.7%,改進效果較明顯,也確保了該企業廢氣的穩定達標排放。

(2)活性炭更換頻次對比

經檢測分析,改造前活性炭吸附約1個月內即吸附飽和,每年至少需更換活性炭12次。提標改造后,活性炭采用再生脫附型活性炭,僅需定期采用高溫蒸汽對吸附了VOCs的活性炭脫附再生,大大延長了活性炭的使用壽命,再生型活性炭可再生循環使用。根據本項目實踐經驗,在運行2年后,本項目的再生型活性炭經采樣送檢,四氯化炭吸附率僅下降了約2%。因而,改造后,活性炭使用壽命大為延長,2年更換1次即可。

(3)活性炭更換費用對比

活性炭更換費用包含新活性炭采購費用和廢棄活性炭的處置費用,改造前后活性炭更換費用對比情況見表2。該項目改造前后的活性炭采購價分別為6000元/噸(普通型)、20000元/噸(再生型),廢活性炭處置費用約8000元/噸。

表2 活性炭更換費用對比

由表2對比可知,改造后,在活性炭更換費用上,活性炭吸附再生工藝具有明顯優勢,為企業節約了運行費用。

5 結 語

(1)相較于廢棄法活性炭吸附工藝,活性炭吸附再生工藝對VOCs處理效果更有保障,也更能節約企業運行費用,減輕運維壓力;

(2)活性炭吸附再生工藝大大延長了活性炭的使用壽命,減少了活性炭的更換頻次,減少了危險廢物的產生量,更符合循環經濟綠色發展的理念,將來可在VOCs處理領域推廣應用。